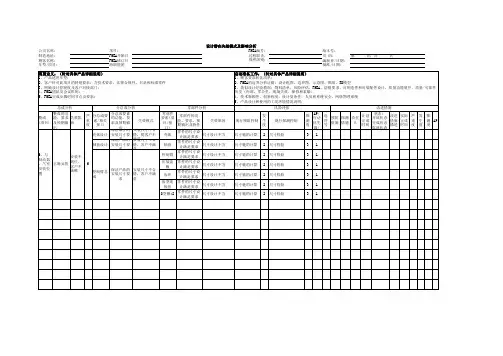

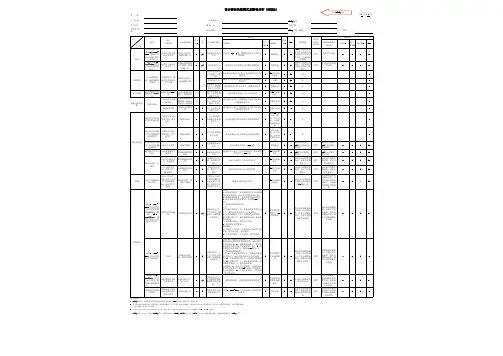

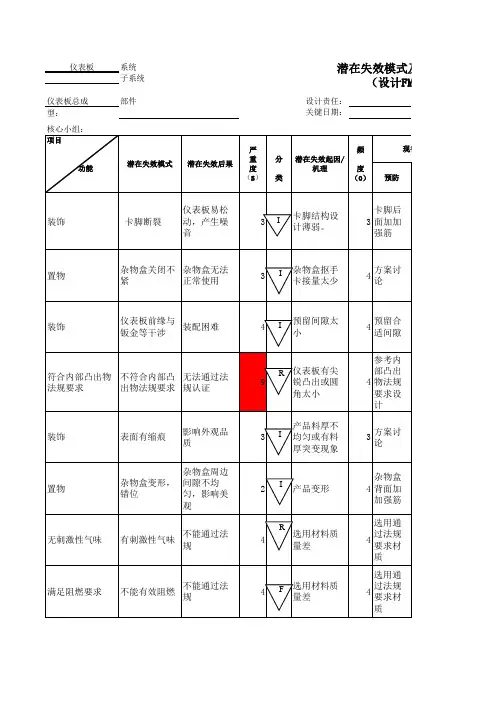

汽车电器DFMEA-组合仪表系统装置

- 格式:xlsx

- 大小:31.51 KB

- 文档页数:14

系 统 :子 系 统 :设计职责:零 部 件 :编 制 人:车型年/项目:

核心小组 :

3、严重度等级、分类与严重度对应关系、发生频度等级、探测度等级分别见附表一中图表1,图表2、图表3、图表4。

4“DFMEA清单”中每个“零部件DFMEA编号”需超链接至对应DFMEA的sheet表中,每个sheet表右上角中需附带返回键,返回键需超链接至“DFMEA清单”。

(修订):

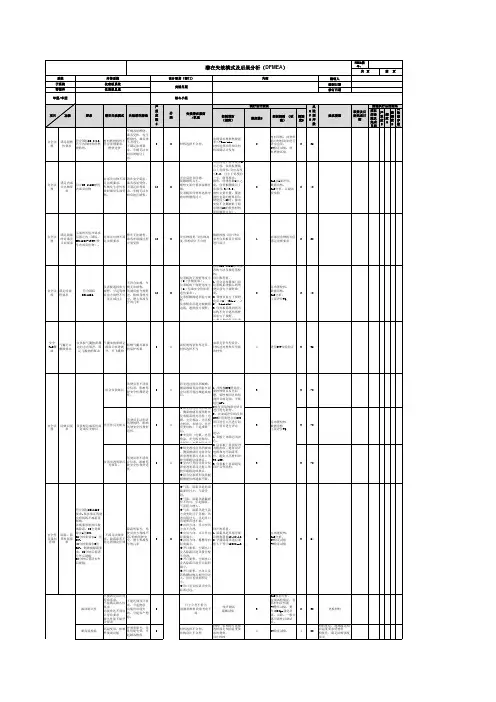

1、DFMEA编制时,严格按照每个因素的填写说明进行编制,RPN值已输入函数关系,直接生成。

2、只有修改设计才能降低严重度等级,增加设计确认、验证工作只能减少探测度,通过修改设计来消除或控制一个或多个失效模式的起因、机理来降低频度。

一种失效模式仅有一个严重度。

关键日期:

DFEMA日期(编制):

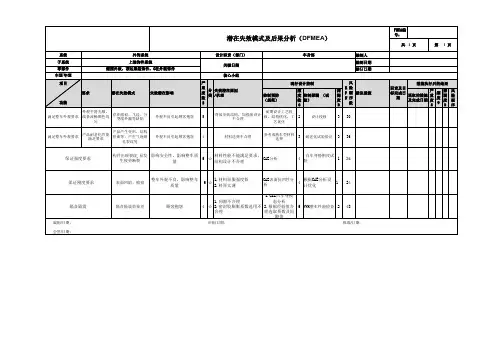

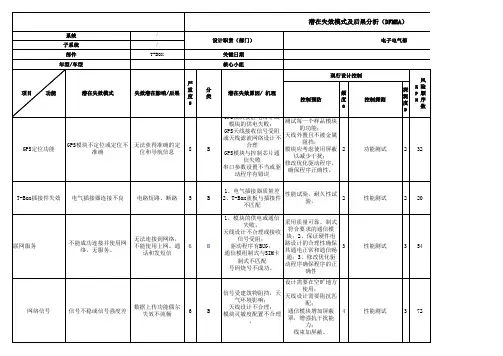

设计潜在失效模式及影响分析(DFMEA)

共1 页第 1 页

DFMEA编号:。

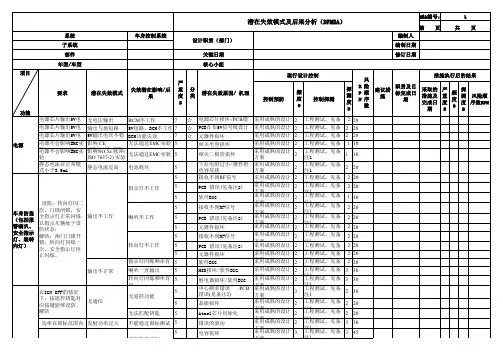

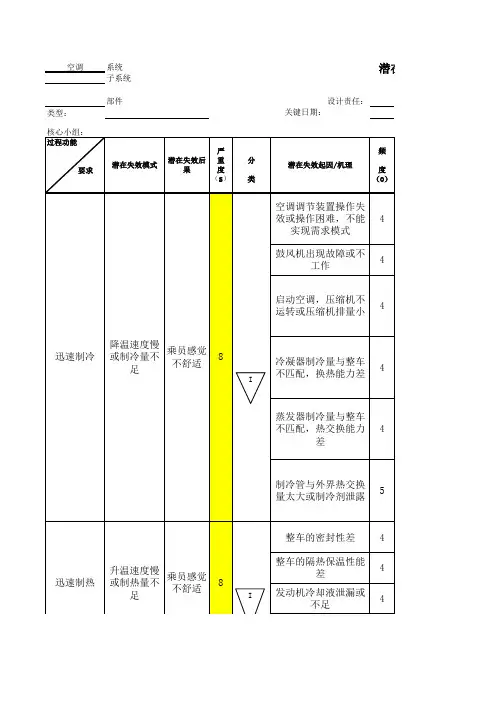

汽车空调系统设计DFMEA案例分析DFMEA简介DFMEA(Design Failure Mode and Effects Analysis,设计失效模式与影响分析)是一种常用的质量管理工具,用于在产品设计阶段识别并解决潜在的失效模式及其影响。

本文将以汽车空调系统设计为案例,探讨如何应用DFMEA来提高汽车空调系统设计的安全性和可靠性。

一、设计失效模式与影响分析(DFMEA)DFMEA是一种以系统化和有序方式对产品设计进行评估和分析的方法。

它的主要目的是识别可能的失效模式、评估其严重程度以及制定相应的纠正和预防措施。

下面我们将根据DFMEA的步骤,对汽车空调系统进行案例分析。

1. 制定DFMEA团队与范围首先,确定参与DFMEA的团队成员,包括汽车空调系统设计的工程师、质量控制专家、测试工程师等。

明确DFMEA的范围和目标,以汽车空调系统各个子系统为分析对象。

2. 识别失效模式对汽车空调系统设计进行全面的分析,列举可能的失效模式。

比如,制冷剂泄漏、温度控制失效、空调系统过热等。

3. 确定失效模式的可能原因针对每个失效模式,分析其潜在的原因,如设计不当、材料选择不当、制造工艺缺陷等。

以制冷剂泄漏为例,可能的原因包括密封件老化、接口松动等。

4. 评估失效的严重程度对每个失效模式进行严重程度评估,考虑其对汽车空调系统性能、安全性和可靠性的影响。

以温度控制失效为例,可能导致车内温度无法调节,对车内乘客的舒适度产生较大影响。

5. 确定控制措施针对每个失效模式确定相应的预防和纠正措施,以减少失效概率和降低失效的严重程度。

比如,在设计阶段增加密封件的检测和更换计划,严格控制安装过程中的接口紧固力矩。

6. 跟踪执行和评估效果实施控制措施后,跟踪其执行情况,并对效果进行评估。

通过实际数据的反馈,不断优化和改善汽车空调系统的设计。

二、汽车空调系统DFMEA案例分析以下是针对汽车空调系统的DFMEA案例分析,以帮助读者更好地理解DFMEA方法的应用。