焦炉热修综述

- 格式:pptx

- 大小:1.61 MB

- 文档页数:19

焦炉本体维护及热修技巧炼焦炉的维护与热修一、焦炉炉体的维护1.焦炉是一个构造较复杂的工业炉,也是焦化厂的主体设备。

焦炉在高温下长期进行连续生产,一代焦炉一旦投产后,一般不会在停下来(特殊情况例外),停炉不当炉体就会严重损坏。

焦炉在长期使用过程中,承受高温、装煤、出焦、冷热激变、机械力及物理化学反应等作用。

发生炉体各种变化主要表现为墙面剥蚀,炉墙或过顶砖碎裂、错台等。

以及炉长增长,炭化室洞宽变窄,炉底砖龟裂和磨损,燃烧系统的硅砖和黏土砖烧熔斜道窜漏等现象是不可避免的。

焦炉正常损坏并得到合理维护的焦炉,使用寿命一般可达25——30年以上,若遭到各种非正常损坏或者得不到合理维护的焦炉,达不到设计时的热修维护是保证焦炉长期正常生产和延长焦炉寿命的重要途径。

2.焦炉为什么会损坏?炼焦炉的主要部位是用硅砖耐火材料砌成的。

硅砖其重要特性之一是S i O2在不同的温度下能以不同晶型存在,在晶型转化时又产生体积的变化,同时还有应力产生。

硅砖主要缺点是在900℃以下的低温阶段,热稳定性差,做急冷急热试验1——2次,就碎裂掉其本身重量的20%以上,因此炭化室炉头部位用硅砖,在长期生产过程中,砌体就很容易碎裂破损,在900℃以上高温条件下,体积比较稳定,抵抗急冷急热的性能也会提高。

焦炉的衰老损坏可分为正常衰老损坏与非正常衰老损坏两种情况。

一般的正常衰老是不可避免的,而非正常衰老则是事故性的,是可以避免的。

正常损坏的原因:(1)温度变化的影响——在生产过程中,反复摘闭炉门,装煤出焦时,温度变化所产生的热应力对炉墙产生影响。

焦炉在投产3——5年就开始发生剥蚀或裂纹。

随炉龄增长,损坏程度也不断增加,并向炉内延伸。

炉顶装煤口部位受外界冷气流的影响大,很容易形成剥蚀,裂缝等。

炉头部位的盖顶砖也常由于温度急冷急热造成断裂。

(2)机械力的作用——当炭化室墙面出现裂缝或变形后,在操作摘装炉门及推焦所产生的机械应力对炉墙裂缝的扩大和墙面变形的加剧起着促进作用,尤其是困难推焦时,影响更为严重。

第四章:炼焦炉的加热与调节前言在了解了炼焦工艺的“煤的理论”、“结焦原理”、“备煤工艺”之后,应接着了解“装煤、平煤、出焦”操作工艺。

但是,由于装、平煤、出焦有专人讲解。

所以,我这里接着讲解炼焦炉的加热与调节。

“加热与调节”是炼焦工艺过程中最重要的工艺操作,应当把握的主要内容有:1、加热用的主要燃料是什么?其发热量、燃烧反应是什么?如何计算其用量?如何确定与其匹配的空气量?其燃烧产物量,密度ρ如何计算?2、焦炉内的传是如何传递的?3、如何对焦炉进行热工评定?4、焦炉的加热制度有哪些?什么是温度制度?包含些什么内容?什么是压力制度?包含些什么内容?5、在使用焦炉煤气加热的条件下,如何进行加热调节?6、在使用高炉煤气和混合煤气条件下,如何进行加热调节?7、如何进行停、送、换用煤气的操作?了解与把握这些知识,不仅是热修瓦工技师分析、判断、监督延长焦炉使用寿命的必要前提,也是热修瓦工进行安全热修所必须具备的基本知识。

第一节:焦炉加热用燃料——煤气以及助燃空气的计算一、焦炉加热常用燃料有两种:焦炉煤气和高炉煤气。

为提高高炉煤气的热值,常在高炉煤气中掺烧焦炉煤气。

二、热工计算用煤气的组成:①名称:组成(体积%)低发热量焦炉煤气H2CH4CO CmHnCO2N2 O2KJ/Nm359.2 25.5 6.0 2.2 2.4 4.0 0.4 17890高炉煤气 1.5 0.2 26.8 13.6 57.2 0.4 3637②煤气的湿组成表示及换算煤气中常含有饱和水蒸汽。

湿煤气的组成,可按干煤气组成和各个温度在煤气中饱和水蒸汽的含量进计算。

一般是给出1立方米干煤气所能吸收的水蒸汽的质量(g常数)来表示:g干干H2O 因此,必须先把g干H2O变成H2O湿。

在标准状态下(0℃760mmHg)条件下:1Kg水蒸汽的体积为:22.14= 1.24 m3 /Kg181m3干煤气吸收的水份为g干干H2O100 m3干煤气吸收的水份为:g干干H2O×100×1.24 = 0。

焦炉热修技术的应用与探讨分析论文焦炉热修技术的应用与探讨分析论文1概况我厂现有焦炉3座,JN43-80型42孔焦炉(以下简称1#焦炉)、JN43-804型21孔焦炉及JNDG43-03 F型60孔焦炉,分别建于1991年、2001和2006年,三座焦炉年产焦炭80万吨。

焦炉一代炉龄一般在25年左右月前我厂1#焦炉炉龄已达23年已进入焦炉的衰老期。

近几年,1#焦炉大部分的炭化室墙面已出现不同程度的剥蚀特别是炉头部位最为严重墙面陆续出现了大小不一的熔洞庄要集中在1-2火道,有个别已发展至第5火道。

为延长焦炉使用寿命,对焦炉炉体墙面剥蚀、熔洞先后使用了湿法喷抹补、带焦挖补及半干法喷补技术经过几年的实践摸索对这三种技术有了较全面的掌握。

2焦炉热修技术简介2.1湿法喷抹补技术湿法喷抹补是将喷补料与结合剂配制成浆进行喷补,常用的结合剂是磷酸主要是利用结合剂在高温下有较强黏结性的特点将耐火泥黏附在炉墙表面。

2. 2半干法喷补技术半干法喷补技术是湿法喷抹补的一种特殊形式,其原理是干粉料和液态黏结剂在喷管内各行其道,喷出之前在掺混器内混匀并加湿至含水量10-12%后通过喷管运送从喷嘴喷出绩补到炉墙损坏部位。

2. 3带焦挖补技术带焦挖补技术采用热态保温对损坏的墙面进行挖补处理,我厂采用在焦炭成熟后6-8小时摘开炉门进行扒焦,然后砌筑封墙,清理斜道再对墙面破损处进行砌筑修复。

3三种技术的应用特点及其存在问题分析3. 1湿法喷抹补技术的应用我厂在2011年引进半干法喷补技术前对焦炉炉体墙面剥蚀均采用湿法喷抹补技术进行修复。

湿法喷抹补技术操作简单材料成本较低,喷补速度较快。

主要技术在于掌控好喷补料、结合剂和水的`配比(配比隐去),比较适合于焦炉墙面剥蚀修复。

存在的问题是:( 1)挂料时间短,一般维持在3个月左右便会脱落濡要重新喷补。

( 2)因含水量较大在40-50 %,喷补时墙面产生急剧冷却易产生新的裂纹对炉墙会造成一定程度的损坏。

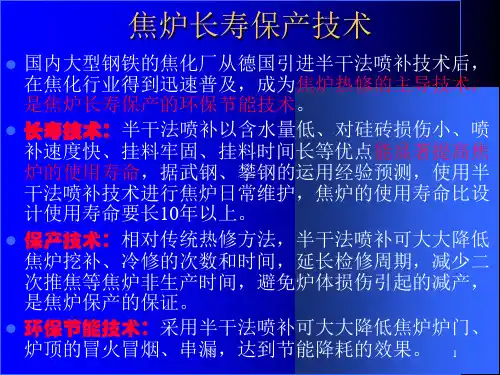

焦炉常用热修维护方法对比分析我国炼焦炉的热修技术是在护炉操作的实践中不断摸索和发展的。

从上世纪50年代末开始采用前苏联的干法喷补技术,到70年代的湿法喷补技术、80年代的火焰焊补技术,再到90 年代的半干法补炉技术,国内有关单位和企业博采众长,使护炉技术在不断发展中进步,有效地维护了焦炉炉体的完整性。

下面,笔者对焦炉常用热修维护方法进行一下对比分析:―― 干法喷补技术。

此方法的机理是利用喷补料与炉墙砖相似的性能,在高温下将二者黏结在一起。

它用压缩空气将耐火泥送至喷嘴,在混合器内与黏结剂混匀后喷涂在炉墙上。

此技术由于喷嘴易堵塞、挂料时间短、灰料浪费大而停用。

―― 湿法喷补技术。

湿法喷补是将喷补料与结合剂配制成浆进行喷补,常用的结合剂是磷酸和水玻璃,主要是利用结合剂在高温下有较强的黏结性的特点,将耐火泥黏附在炉墙表面。

该技术具有操作简单、补炉快捷的特点,至今仍在不少焦化厂使用。

该技术主要有两个缺点:一是硅砖的热稳定性差,当常温含水量高达40%至50%的灰浆喷在1100C高温的墙面上时,墙面急剧冷却,会产生肉眼看不到的龟裂,时间一长,损坏就暴露出来;二是黏结力低,挂料时间只有6 至9 个月。

随着先进补炉技术的出现,这种方法被淘汰已是大势所火焰焊补技术。

火焰焊补技术是上世纪70 年代在国际上出现的先进补炉技术,我国只有几家焦化企业引进了日本的这一技术。

该技术的补炉机理是利用丙烷和氧气燃烧产生的高温火焰,将耐火粉料熔融,然后吹附到炉墙上。

该技术装置由控制箱、焊枪、空气锤等组成,使用介质有丙烷、氧气、压缩空气、冷却水等,最大喷补能力为50kg/h 耐火料。

本钢、武钢等企业在氧气、丙烷和喷补料、喷嘴与墙面的距离、角度及移动速度等方面,进行了积极探索,分析了火焰焊补的质量与粉料的熔融性的关系。

实践证明,从分析焊补火焰中喷补料的熔融过程看,粉料粒子在离喷嘴200mn开始熔融,大于300mm后粒子便开始凝固,也就是说在200至300mn间,粉料粒子牌最佳熔融状态。

捣固式焦炉热修技术综述摘要本文根据公司焦炉热修过程中出现的各种现象,针对热修效果加以分析对比,总结了焦炉热修技术经验,分析了各种技术的优势及局限性。

关键词焦炉砌体;热修技术;抹补;挖补;燃烧室翻修安徽淮化集团焦炉已经使用了20年,焦炉砌体在使用过程中损坏的情况比较严重,炭化室机侧墙面几乎全部挖过,尤其是炉头火道部位,不正常火道达50%左右,溶洞更是经常出现,严重影响了炼焦生产的稳定。

焦化厂在炉体维护过程中针对炉墙损坏的不同原因、不同程度,采用不同的方法进行维修,并把预防性的日常修理与炉体挖补维修结合起来,取得了较好的效果。

因此,探讨、总结焦炉热修的方法和经验使我们采取更加合理的对策,科学合理的依据,有效地提高焦炉热修技术,对炼焦生产的稳定和焦炉炉体的维护具有重要的意义。

焦炉的维修根据炉砖损坏程度不同,有多种方法,如抹补、喷补、挖补、燃烧室翻修等等,维修应遵循的原则是:以经常性的喷补为主,翻修为辅,热修为主,冷修为辅。

1 抹补技术抹补是炭化室砌体的预防性热修的一种方法,在焦炉不停止加热的情况下,使用泥料对炉体的熔洞、砖缝进行修补。

常用于炭化室墙的裂缝、剥蚀、麻面、熔洞等的修理。

抹补常用的泥料为硅火泥。

但硅火泥由于配制等原因,导致挂料时间较短,如抹补方法得当,可以挂料3个月。

抹补的优点:焦炉不需要降温,不影响焦炉产量,工作量较小,发现熔洞可以随时进行抹补。

抹补的缺点:挂料时间有限,且与操作者的责任心有很大关系,短的仅维持一个多星期,长的可达3个月以上;修补位置有限,最多仅能修补至第四个立火道,对更深处的损坏则无能为力;修补的面积有限,一般对三块砖之内的损伤修补有较好的效果,如面积再大,即使抹补好,则挂料时间也有限。

2 喷补技术喷补就是将喷补料装入喷补机中,在压缩空气的作用下,通过喷嘴喷出,喷涂在损坏的墙面上。

常用于三道缝、凹面、麻面、裂缝、剥蚀和小溶洞的维修。

喷补技术优点:能较好的喷到炉内裂缝和溶洞,特别对炭化室较深部位损坏的修补是抹补无法比拟的。

通常,焦炉热修的方法有喷补和抹补,只有在焦炉损坏较严重(如炉头部分倒塌、蓄热室出现高温事故等)时才采用局部翻修的方法。

在焦炉砌体有比较细的裂纹(主要是炭化室炉墙炉头部位的裂纹),或墙面有凹陷比较浅时,宜采用喷补的方法。

喷补时应主意:(1)喷补前应用铲子清理喷补面上的石墨和杂物等,并用2.5-3公斤/厘米2的压缩空气吹净,使喷补的泥料易于粘牢。

(2)处理个别缺陷时,喷补应根据缺陷情况采用不同的喷嘴、喷补角度和风压。

例如,喷补缝隙时,应用喷洒面小的喷嘴,使用2.5-3公斤/厘米2风压,喷口对准缝隙,使灰浆尽量地直接喷入缝内;喷补炭化室炉墙面时,则应使用喷洒面较大的喷嘴,喷嘴口与炭化室墙面成30度角,风压2.0-2.5公斤/厘米2。

(3)喷补时,喷嘴离墙面应保持200-300毫米的距离,喷补杆应均匀移动。

(4)喷补时,喷补厚度不应超过5毫米,待一层干了后再喷补下一层,喷补的总厚度不应超过15毫米。

(5)喷浆的泥料应先搅拌均匀,过滤后才能装入喷浆机,不允许泥料在喷浆机内停放过久尤其是磷酸泥浆。

对于焦炉砌体有较大的裂缝和墙面有较深的部位时,应采用抹补的方法。

抹补时应注意:(1)抹补前应将墙面处理干净,然后喷上一层稀浆。

如缝隙较干净时,可以直接进行抹补。

(2)用铲抹泥料时,泥料应软硬适宜,对准应抹补部位用力挤压泥料,稍停片刻使泥料与砖粘紧后,再推或拉做收铲动作。

抹到与墙面凹一点为止。

待泥料干后,再用喷浆机喷上一层薄薄的泥浆。

(3)对于较大的缺陷或熔洞应分几次抹补,每次抹补后应待泥料干后再补第二次。

无论喷补还是抹补,在处理完毕后都要清理炭化室底部,并关上炉门,待泥料烘干后并接近炉墙温度时再装煤生产。

(1)、当出焦的炉门打开时,炉头砌体和护炉铁件均有大量的热损失,由于空气对流作用,下部较上部散失的热量要多的多。

当重新关上炉门炼焦时,炉头下部因额外地缺少了许多热量,延缓了焦饼地成熟。

(2)、当打开炉门时,往往炉头上部焦炭已经成熟,应温度高而产生燃烧,上部炉墙砖能得到部分热量供应;而下部焦炭,因尚未成熟,焦饼温度低而不能燃烧,下部炉墙不能得到这部分热量供应。

焦炉炉体多火道维修技术探讨摘要:焦炉是炼制焦炭的工业窑炉,作为焦化行业重要的生产设备,主要为炼铁提供优质的焦炭以及为下游产业提供副产物焦炉煤气。

焦炉由多种耐火材料砌筑而成,采用煤气进行加热,由于日常管理不善,易造成炭化室炉墙变形、烧融等,需要对损坏的炉墙进行维修。

而本文所探讨的焦炉炉体多火道维修技术,正是针对上述故障问题,采用揭顶或吊顶的方式对炭化室炉墙进行维修,希望本文的剖析与阐述,能够为焦炉炉体维修工作的开展提供一定思路与借鉴。

关键词:焦炉炭化室;揭顶维修;吊顶维修;铁件管理;温度管理焦炉是生产焦炭的工业窑炉,它由各种耐火材料堆砌而成,焦炉结构的发展大致经过四个阶段,即成堆干馏(土法炼焦)、倒焰式焦炉、废热式焦炉和现代蓄热式焦炉。

现代焦炉因火道结构、加热煤气种类及其蓄热室结构及装煤方式的不同而又分为多种炉型。

其基本结构为炉顶区、炭化室、燃烧室、蓄热室、斜道区和基础部分,被称为三室两区。

1焦炉炉体的常见损坏原因焦炉在循环的推焦、装煤过程中,受到高温、机械及物理化学反应等作用,炉体毕竟会受到损坏以及逐渐衰老,这种情况主要表现为墙面剥蚀、炉墙砖破损、炭化室洞宽变窄、燃烧室底部砖烧熔等。

1.1温度变化在焦炉生产中,由于装煤、出焦等引起的高温变化产生热力冲击,对炭化室炉墙造成冲击,尤其是在炉顶部分,投产3—5年内就可能出现剥蚀或断裂。

随着焦炉炉龄的增长,损坏范围也日益扩大,并逐渐向炉内扩展。

在炉顶或装煤口处,因受外界冷空气的作用下,剥蚀、裂纹的破坏也相对较快,常常在这里引起耐火砖的破碎和墙体松散变形的损伤;炉顶的过顶砖也常因高温激变引起开裂,在上部砖墙自重的影响下而沉降。

同时,由于焦炉的周期性装煤、出焦过程中,炉温变化而引起的热胀冷缩还会使炉墙逐渐鼓肚,炉头洞宽变窄,并加速炉墙的剥蚀、裂缝和炉体伸长,因此焦炉的正常衰老是必然的。

1.2物理化学作用硅砖在常温下的抗腐蚀性较强,高温下在硅砖面上生成大量低熔性硅酸盐,而这种低熔性硅酸盐与硅砖中的二氧化硅的线膨胀率以及耐磨能力均不一致,在高温撞击与装煤出焦等强机械力的影响下,逐步从硅砖本身上脱离,如此的重复效应进一步侵蚀砖面[1]。

焦炉的维护和修理作者:程雪强等来源:《文化产业》2015年第01期摘要:所谓热修,就是在热态下进行焦炉炉体维修。

热态维修能维持焦炉生产,不致因停产维修而影响焦炭产量,所以在正常生产时,焦炉局部损坏一般以热修为主。

本文简述了大型焦炉炉体维护热修管理的具体方法和措施。

关键词:焦炉;维护;修理;中图分类号:TQ520 文献标识码:A 文章编号:1674-3520(2015)-01-00-02焦炉是焦化企业的主体设备,一座年产65万吨冶金焦炉投资需要上亿元。

一般来说焦炉的寿命是很长的,大型硅砖焦炉可使用年限在20年以上,而一些焦炉由于操作维护不好,只使用了2-3年便损坏极废造成很大的浪费,因此加强焦炉的维护和修理,对保证焦炉的稳定生产,延长炉体使用寿命极有重要意义。

一、焦炉的维护(一)损坏的原因焦炉在使用过程中,受到高温、机械及物理、化学反等作用,炉体总是逐渐衰老和损坏的,主要表现为墙面腐蚀,炉墙和顶砖裂缝。

炉长增长,炉体变形,炉底砖磨损产生裂纹,燃烧室砖烧熔等。

对于一些使用年限长的焦炉,冷却后对墙面抽查并测定其化学组成和变化情况来分析,认为二氧化硅在荒煤气裂解的碳氢一氧化碳等构成的还原气氢中,温度高于1300℃,开始发生如下反应:SiO2+C-SiO+CO↑,在有金属铁及含氧化物存在时,将会降低该反应的温度。

这个反应是逐步进行的,操作温度对反应速度影响很大因而造成硅砖墙面中二氧化硅含量减少,降低了硅砖的性能,此外,煤料中的碱性盐类和灰分中三氧化二铁,氧化铁,三氧化二铝等都能与硅砖中二氧化硅结渣,使硅砖表面形成低熔点的共熔物,降低了硅砖的耐垫性能。

又降低了抗机械磨损能力。

结焦过程中煤气热解生成的石墨还会不断的沉积在砖的细炸中继而形成与硅砖粘浊很牢的石墨层,除石墨时容易把砖的表面粘掉,使砖面粗糙,要促使石墨增长,进入砖缝的石墨,当压力控制不好时或结焦时间长时,被渗入炭化室的空气烧掉,使荒煤气在裂缝处燃烧造成局部高温甚至烧熔炉墙砖,加宽了砖缝,炭化室在长期操作过程中,由于温度周而复始的急剧变化和机械的撞击、磨损造成炉墙损坏和开裂,当护炉供件给与炉体的保护性压力不足时,石墨在裂缝中不断沉积,使炉体不断伸长,在长期生产中,炉体纵长方向也要继续膨胀,并由于抵抗墙内外温差造成外向弯曲,以致炭化室墙向两端倾斜,严重时边炭化室将难推焦而影响生产,在装煤、出焦过程中,炉温变化而引起的膨胀冷缩还会使炉墙逐渐膨胀,炉头洞宽变窄,并加速墙的侵蚀,裂缝和炉体伸长,因此焦炉的正常衰老是必然的。

焦炉热工技术改造总结荆菊平;王浩【摘要】针对目前焦炉烟气排放指标不达标问题,对加热系统进行改造,对热工指标进行了细调和优化,保证了烟气指标达标排放,满足了目前国家的环保要求.【期刊名称】《山西化工》【年(卷),期】2019(039)004【总页数】2页(P68-69)【关键词】密封处理;热工指标;细调和优化;回炉煤气【作者】荆菊平;王浩【作者单位】山西焦化集团有限公司,山西洪洞 041606;山西焦化集团有限公司,山西洪洞 041606【正文语种】中文【中图分类】TQ520.51 概述山西焦化集团6座焦炉配套5套脱硫脱硝装置,于2017年10月全部投产,但投产后因每套装置焦炉烟气无法全部引入脱硫脱硝装置进行处理,导致烟气排放指标中氮氧化物和二氧化硫有超标排放现象。

为此,山西焦化集团组织技术骨干,于2018年4月份成立了焦炉热工技术改造项目组,在不影响焦炉正常加热的条件下,通过对焦炉加热系统进行处理,同时优化煤气流量、空气量及压力等各项热工指标,确保处置后的烟气排放指标达到国家标准。

2 技术改造措施2.1 1#~2#焦炉蓄热室封墙保温密封处理1#、2#焦炉投产运行时间已达18年,蓄热室封墙保温材料和封墙已脱开,存在缝隙,严重的已经剥落。

经统计,1#、2#焦炉蓄热室封墙保温材料剥落严重的共有145个。

4月至6月组织人员,对这145个蓄热室封墙全部进行拆除并重新砌筑和保温,确保蓄热室封墙密封不散热,减少蓄热室部位热量损失。

2.2 1#~6#焦炉炉体密封处理1)对蓄热室封墙(3#~6#)、废气坨、废气坨根部等处的保温情况进行了检查,对于保温或密封不好甚至已经脱落的地方进行了重新处理。

2)对炭化室塞子砖部位完好情况进行了检查,共排查出153个塞子砖部位存在窜漏现象,并及时组织人员进行了密封处理。

3)1#~6#焦炉机焦侧炉头均存在不同程度的窜漏和上火不好问题。

从4月份开始,直至10月份底,组织人员对6座焦炉的1#~4#、29#~32#砖煤气道全部进行了压浆处理,共处理2 944个砖煤气道。