玻璃磨边知识ppt课件

- 格式:ppt

- 大小:56.85 MB

- 文档页数:7

磨边培训资料一, 磨边工序在光学冷加工中的目的和重要性我们所加工的玻璃都是球面,也就是说具有一定的半径和球心的,透镜两球面球心的连线被称为光轴,透镜的对称轴被称为几何轴,在球面光学系统中,为了保证成像质量,必须保证光学系统光轴的一致性,在仪器的装校中,通常是靠透镜的外圆定位,但外圆定位只能保证几何轴的一致性,如果要达到靠外圆定位来实现光轴的共轴性,那么装配前必须进行定心磨边,来实现透镜几何轴和光轴的一致性或在一个允许的范围内。

二磨边工序定心原理光轴:透镜两球面球心的连线。

1几何轴:通常是透镜的对称轴定心方法很多,例如:透镜表面直接反射像定心法,球心自准像定心法,光学电视定心法。

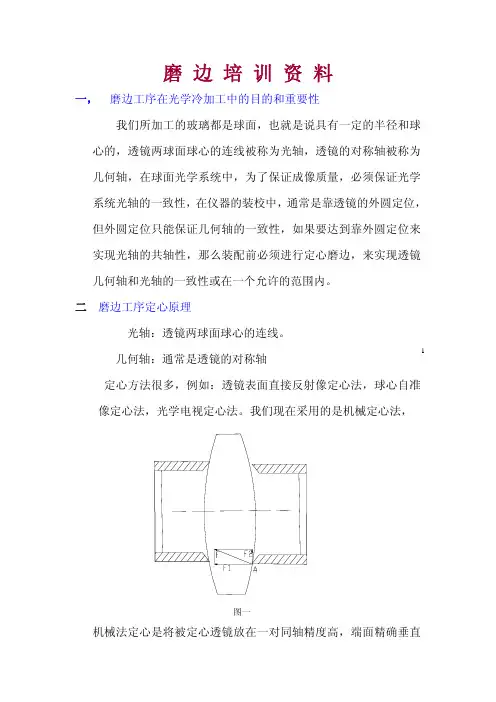

我们现在采用的是机械定心法,图一机械法定心是将被定心透镜放在一对同轴精度高,端面精确垂直于轴线的夹头之间,利用弹簧压力来实现定心的,如图一所示。

左端为定位面,当透镜光轴和机器的主轴尚未重合时,右侧接头端面与透镜仅有一处接触,如图一中A点,夹头的压力F的方向沿着透镜的法线的方向,力F可分解为垂直于夹头端面的力F1和垂直于轴线的定心力F2,定心力F2将克服透镜与夹头之间的摩擦力,使透镜沿着轴线方向移动,当夹头整个环行端面都接触到玻璃的表面时,定心力的作用就相互平衡,透镜的光轴与机床的主轴相重合,达到定心的目的。

总而言之,定心磨边分两步:(一),用机械定心法将透镜的光轴和机器的主轴(机器上两接头的轴线)重合,即定心。

2(二),机器磨削玻璃的外圆,使透镜的几何轴(也就是对称轴)和机器的主轴重合,从而使透镜的光轴和透镜的几何轴重合。

三, 定心系数,定心系数能够判断出,所加工的透镜玻璃,是否很好定心,也就是是否好装夹。

公式:K=4)2211(R D R D μ其中 D1和D2为透镜两表面所选择的接头直径,R1,R2为透镜两表面的曲率半径,±取决于曲面的凸凹,双凸和双凹取正号,一凸一凹取负号,当K ≥0.15,定心良好;0.1≤ K ≤0.15 定心可以; K ≤0.1定心不能。

玻璃磨边的工艺流程

玻璃磨边是将玻璃板的边缘进行修整和美化的过程,其工艺流程一般包括以下步骤:

1. 切割:将玻璃板以所需尺寸进行切割。

2. 磨砂:将切割好的玻璃板放入磨砂机中进行磨砂,使其表面光滑。

3. 磨边:将磨砂好的玻璃板放入磨边机中进行磨边,用砂轮将边缘进行磨平、去毛刺、圆弧加工等处理,使其边缘精细光滑。

4. 清洗:将磨边好的玻璃板进行清洗,去除灰尘和残留的磨料。

5. 检验:经过以上工艺处理后,将玻璃板进行检验,确保其质量符合要求。

6. 包装:将检验合格的玻璃板进行包装,以保证在运输和使用过程中的安全。

总之,玻璃磨边工艺流程是一个细致严谨的过程,需要经验丰富的技术人员进行操作。

- 1 -。

磨边玻璃的机械研磨是使用磨料在磨盘压力和对玻璃表面相对运动下,将玻璃的不平处磨去,使玻璃表面变毛。

粗颗粒磨料,研磨速度快,毛面较粗糙,故常用多重磨料。

通常在进行第一次粗磨过后,玻璃表面有凹陷层,下面还有微裂纹层,因此玻璃表面是散光而不透明的,必须把凹陷层和裂纹层都抛去才能获得光亮的玻璃。

直线双边磨边机生产线(上图)磨边工艺因素的影响1.磨料性质与粒度磨料的硬度大,通常研磨效率高。

金刚砂和碳化硅的研磨效率都比石英砂高的多。

但硬度大的磨料使玻璃表面凹陷深度较大。

因此,研磨颗粒越大,效率越高,但质量越差。

为此最佳解决办法是多重研磨,最初用大颗粒磨料,是玻璃快速达到要求的外形并使表面平整。

之后,再用细磨料逐级研磨,最后达到抛光要求的表面质量。

2.磨料悬浮液的浓度和给料量磨料是加水制成的悬浮液使用。

水不仅使磨料分散、均匀的分布于工作面,并且带走研磨下来的研磨碎屑,冷却由于摩擦产生的热以及促成玻璃表面水解,形成硅胶薄膜。

所以水的加入量对研磨效率有一定影响。

通常以测量悬浮液的密度或计算悬浮液的液固比来显示悬浮液的浓度,各种粒度的磨料都有它最合适的浓度,过大或过小,都影响研磨效率。

磨料浓度过小,还会使玻璃表面造成伤痕。

研磨效率是随磨料的给料量的增加而提高,但到一定程度时,再增加磨料的量,效率增加的速度会减缓,甚至不会提高。

所以每一种磨料都有最适合给料量。

3.研磨盘转速和压力研磨盘的转速和压力与研磨效率都成正比关系。

但是,转盘的转速越快,将磨料往外甩的就多;压力增大,磨料的磨损也显著增加。

所以都必须适当提高,否则不仅效率不会提高,反而会出现伤痕等缺陷。

4.磨盘材料磨盘材料硬度大能提高研磨效率。

铸铁材料的研磨效率为1,有色金属为0.6,塑料仅为0.2。

但硬度大的研磨盘使研磨表面的凹陷深度较深。

而硬度较小的塑料盘,可使玻璃凹陷深度比铸铁降低30%。

磨边机1.直线立式磨边机直线立式磨边机由玻璃支撑架、运输带、磨头及传动装置、喷水系统、保护网等组成。

配镜基础知识——磨边和装配手工磨边(一)概述磨边工艺——把符合验光处方的毛边定配眼镜片磨成与眼镜架镜圈几何形状相同的一种加工工艺。

根据磨边加工的手段不同可分为:手工磨边和自动磨边。

手工磨边是以手工操作为主,凭经验按划线磨出镜片边缘形状的一种磨边方法。

手工磨边的特点:设备简单、加工成本低廉;但要求操作者有较高的技能,而且镜片的光心位置、柱镜轴位等不够精确。

手工磨边按操作过程可分为三道工序,模板制作工序、划钳工序、磨边工序。

(二)模板手工制作所需工具:铁笔或划针、墨水笔、剪刀、锉刀、直尺。

1、直接用原眼镜架撑片制作模板眼镜架撑片起保护镜架镜圈不变形作用。

由于撑片与镜圈几何形状相同,所以是最理想的模板材料。

操作步骤:(1)过撑片几何中心作水平线和垂直线①不卸下撑片用直尺量出两镜圈纵向最大高度的1/2处。

在一片撑片上用笔划出水平线EF。

②用直尺量出镜圈横向最大宽度的1/2处。

用笔划出垂直线GH。

③水平线与垂直线的交点O就是撑片的几何中心。

光学中心的偏移量以此为基准。

(2)确定模板的方向为了在磨边加工时分清左右眼镜片及镜片的上下,一定要在模析上确定鼻侧方向n和近眉框方向也可简单地在模板的鼻侧上方面一箭头指向鼻侧,既指明鼻侧方向又指明近眉框方向。

在模板上还应标明镜架型号、规格及品牌,便于以后相同镜架的眼镜制作。

2、无撑片的模板制作低档眼镜架有相当部分没有安装撑片,我们可用塑料权或硬纸板制作模板。

操作步骤:(1)画模板外形①把眼镜架镜腿朝上,右手稍用力按住镜圈压在塑料薄板(0.5~1mm)或硬纸板上。

②右手用铁笔或油性墨水笔在镜框里面紧贴边缘画出相似图形。

③并在纵横向1/2标记处做好记号,画出水平线与垂直线。

④确定模板的鼻侧、近眉框方向。

(2)根据玻璃刀的刀锋位置,镜架尖边槽的深度,确定模板外形尺寸。

模板外形尺寸=镜圈内缘形状尺寸+尖边槽深度+磨边加工余量-刀锋外移量。

一般情况,塑料眼镜架与金属眼镜架的尖边槽深度在0.5~1mm之间,磨边加工余量量约0.5~1mm。