混凝土产生气泡原因分析及预防措施

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

混凝土浇筑质量控制常见问题及防治措施混凝土浇筑过程中经常出现各种各样的问题,本文剖析了问题出现的原因,并就加强混凝土质量控制提出了具体的改进建议。

标签:混凝土浇筑质量;问题;措施混凝土浇筑是工程建设中的重要环节之一,浇筑质量的好坏将直接影响到工程整体质量。

混凝土的表观质量,应根据GB50204-2002《混凝土结构工程施工质量验收规范》规定作为一个重要分项进行验收,因而,混凝土浇筑质量是目前工程施工中必须严格控制的。

现就混凝土浇筑过中出常出现的问题及其防治措施进行具体解析。

1 混凝土浇筑过程中易出现的问题及其原因分析1.1混凝土外形缺陷,即混凝土跑模,表面不平整,线条不畅。

主要表现为缺棱掉角,棱角不直,翘曲不平,飞边凸肋等。

出现原因:木模板未充分浇水滋润或滋润不够,混凝土浇筑后养护不够,造成脱水,强度低,或模板吸水膨胀将边角拉裂。

(2)拆模时,棱角受外力或重物撞击,或保护不好,棱角被粘掉。

1.2麻面。

主要表现是混凝土局部表面出现缺浆或小小凹点、麻点,形成粗糙面,但没有钢筋外漏。

形成原因:(1)模面未浇水湿润或湿润不够,构件表面混凝土的水分被吸收,使混凝土失水过多而致麻面等现象。

(2)模板隔离层刷涂不均,或局部漏刷或失效,混凝土表面与模板粘合而出现麻面。

(3)混凝土振捣不实,气泡未排出,停在模板表面形成麻点。

1.3混凝土表面产生蜂窝,孔洞,气泡,疏松。

主要表现为混凝土局部酥松,砂浆少石子多,石子之间形成蜂窝状的孔洞,从而造成混凝土不密实,强度低。

混凝土表面局部粗糙,或有许多小凹坑,致使混凝土表面不光滑,外观不美观。

产生的原因:(1)混凝土配合比不当或砂、水泥、石子、用水量计量不准,致使泥浆少,石子多而造成的。

(2)混凝土搅拌时间不够,拌和不均匀,和易性差,振捣不密实而致。

(3)下料不当或者下料过高,未设串通使石子,导致石子砂浆离析而导致的。

(4)混凝土未分层下料、振捣不实、或漏振,或振捣时间不够造成。

浅析混凝土施工外观质量缺陷产生的原因、预防和处理措施混凝土施工质量缺陷及防治措施篇混凝土工程质量缺陷有:麻面、蜂窝、露筋、裂缝、孔洞、烂边、烂根、气泡、爆模、胀模、错台、挂帘、夹渣、疏松、外形缺陷、外表缺陷、连接部位缺陷等。

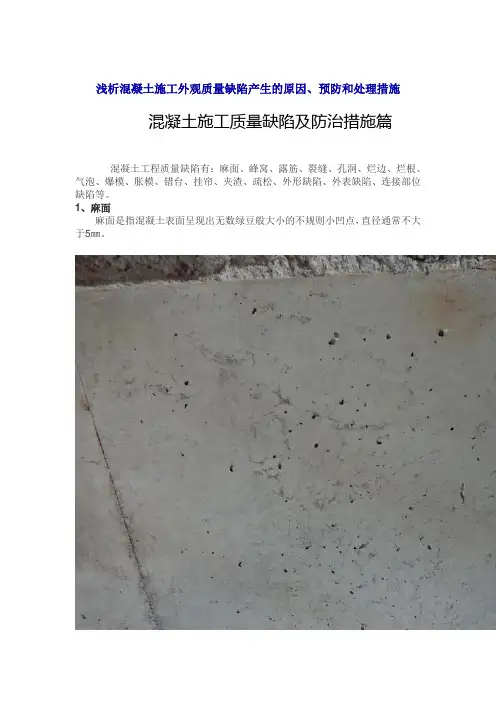

1、麻面麻面是指混凝土表面呈现出无数绿豆般大小的不规则小凹点,直径通常不大于5㎜。

成因分析:⑴、模板表面未清理干净,附有水泥浆渣等杂物;⑵、浇筑前模板上未撒水湿润或湿润不足,混凝土的水分被模板吸去或模板拼缝漏浆,靠近拼缝的构件表面浆少,拆模后出现麻面;⑶、混凝土搅拌时间短,加水量不准确致使混凝土和易性差,混凝土浇筑时有的地方砂浆少石子多,形成蜂麻面;⑷、混凝土没有分层浇筑,造成混凝土离析,出现麻面;⑸、混凝土入模后振捣不到位,气泡未能完全排出,拆模后出现麻面。

⑹、振捣过迟,振捣时已有部分凝固;预防措施:⑴、模板表面清理干净,脱模剂应涂刷均匀;⑵、混凝土搅拌时间要适宜,一般应为1~2分钟;⑶、浇筑混凝土时,无论那种模型,均需撒水湿润,但不得积水;⑷、浇筑前检查模板拼缝,对可能漏浆的缝,设法封堵;⑸、振捣遵循快插慢拔原则,振动棒插入到拔出时间控制在20S为佳,插入下层5-10㎝,振捣至混凝土表面平坦泛浆、不冒气泡、不显著下沉为止;修补方法:混凝土表面的麻点,对结构无大影响,通常不做处理,如需处理,可采用如下方法:⑴、用稀草酸溶液将该处脱模剂油点或污点用毛刷洗净,在修补前先用水湿透;修补用的水泥品种必须与原混凝土一致,砂子为细砂,粒径最大不宜超过1㎜,按照漆工刮腻子的方法,将砂浆用刮刀大力压入麻点,随即刮平;水泥砂浆的配合比为1:2或1:2.5,由于数量不多,可用人工在小桶中拌匀,随拌随用,必要时掺拌白水泥调色;修补完成后,用麻袋进行保湿养护。

2、蜂窝蜂窝是指混凝土表面无水泥浆,骨料间有空隙存在,形成数量或多或少的窟窿,大小如蜂窝,形状不规则,露出石子深度大于5㎜,深度不漏主筋,可能漏箍筋。

混凝土产生气泡原因分析及预防措施我工区在DK175+990框架涵混凝土施工中发现表面气泡多,不美观,影响了外观质量,为了在以后工作中进行预防,现在对气泡产生原因进行分析。

气泡有无害气泡和有害气泡之分。

在混凝土中形成微小气泡属于无害气泡。

这种气泡从混凝土结构理论上来讲,它不但不会降低强度,还会大大提高混凝土的耐久性。

一、产生气泡的原因产生气泡的原因很多,根据自己经验和请教相关前辈,主要有以下几个方面的原因:(1)级配不合理,粗级料过多,细级料偏少;(2)骨料大小不当,针片状颗粒含量过多;(3)用水量较大,水灰比较高的混凝土;(4)与某些外掺剂以及水泥自身的化学成分有关;(5)使用的脱模剂不合理。

混凝土结构面层的气泡一旦接触到粘稠的脱模剂,就很难随着振捣而上升排出。

直接导致混凝土结构表面出现气泡(6)与混凝土浇筑中振捣不充分、不均匀有关。

往往浇注厚度都偏高,由于气泡行程过长,即使振捣的时间达到要求,气泡也不能完全排出,这样也会造成混凝土结构表面气泡气泡的形成主要是属于一种物理原因。

根据集料级配密实原理,在施工过程中,如果使用材料本身级配不合理,粗集料偏多骨料大小不当,石料中针片状颗粒含量过多,以及在生产过程中实际使用砂率比实验室提供的砂率要少,细粒料不足以填充粗集料之间的空隙,导致集料不密实,形成自由空隙,为气泡的产生提供了条件。

水泥和水的用量,也是导致气泡产生的主要原因。

在实验室试配混凝土时,考虑水泥用量主要是针对强度而言。

如果在能够满足混凝土强度的前提下,增加水泥用量,减少水的用量,气泡会减少,但成本会加大。

在水泥用量较少的混凝土拌和过程中,由于水和水泥的水化反应消耗部分用水较少,使得薄膜结合水、自由水相对较多,从而让水泡形成的机率增大,这便是用水量较大,水灰比较高的混凝土易产生气泡的原因所在。

所以需严控入模坍落度。

混凝土的外掺剂和水泥自身的化学成分,也是导致气泡产生的原因。

虽然由于化学成分产生的气泡比物理原因产生的气泡,在生产实践中出现的机率要小得多,但这也是一个不容忽视的原因。

混凝土气泡成因及处理一、产生原因1、原材料方面(1)、气泡与水泥品种有非常密切的关在水泥生产过程中使用助磨剂(外掺专用助磨剂,厂家非常多,质量差异非常大,通常含有较多表面活性剂)的作用下,通常会产生气泡过多的情况,且水泥中碱含量过高,水泥细度太细,含气量也会增加.(2)、外加剂类型和掺量对气泡的产生有很大影响市场上常见的减水剂都具有一定的引气效果,不同的类型和掺量都会影响气泡的数量和大小,而且减水剂掺量越大影响越明显.例如聚羧酸减水剂,其减水组分本身就具有一定的引气效果,在混凝土中引入的气泡含量和质量是不稳定的,主要是一些大的有害的气泡会影响混凝土性能。

只进行混凝土含气量测试不能对引入的气泡的数量和大小进行表证。

当含气量满足要求时,引入的也可能是有害气泡,这对混凝土强度及耐久性反而不利。

(3)、掺合料也会直接影响气泡的数量当混凝土中水泥的含量可以保证混凝土的强度时,用掺合料代替部分水泥,可以改善混凝土的和易性,活性料还对强度有一些提高,适量的掺合料能改善混凝土的和易性,形成的胶合料能填塞骨料间的空隙,减少气泡的产生。

但掺加过量的掺合料会导致混凝土的粘度增加,影响气泡的排出,故混凝土中掺合料较多是导致气泡产生的原因。

(4)、混凝土的骨料级配不合理根据粒料级配密实原理,在施工过程中.材料级配不合理,粗骨料偏多、大小不当,碎石中针片状颗粒含量过多,以及生产过程中实际使用砂率比试验室提供的砂率偏小,这样细粒料不足以填充粗粒料空隙,导致粒料不密实,形成自由空隙,为气泡的产生提供了条件。

(5)、水灰比不合理水灰比偏大时,会导致水泥浆浆体无法充分填充骨料件的空隙,在水泥用量太少的混凝土拌合物中,由于水化反应耗费用水较少,还会使得薄膜结合水、自由水相对较多,从而让气泡形成的几率增大,这就是用水量较大、水灰比较高的混凝土易产生气泡的原因所在。

(6)、混凝土中砂所占比例不理想混凝土中细砂的比例在35%~60%范围时,细砂含量越大,混凝土拌合物的抗分离性越差,振捣过程越易分层造成上部气泡集中。

混凝土预制构件气泡成因及措施探讨摘要:预制混凝土构件表面产生气泡会对建筑物质量造成影响。

为此,本文结合某电缆隧道预制箱涵预制过程中出现的气泡问题,对影响预制混凝土构件气泡产生的主要因素及其预防措施进行探讨,以供参考。

关键词:预制构件;气泡;预防措施一、预制箱涵表面气泡成因分析项目部针对预制厂出现的这一外观质量问题,通过多方咨询、查阅资料、调查情况,围绕气泡问题,对现场预制箱涵表面气泡情况进行了认真的分析,认为形成混凝土表面气泡主要有二个方面的原因: 一是混凝土在浇筑入模时,混凝土与钢模板之间覆盖形成了包含气体的空隙; 二是后续混凝土与前期浇筑的混凝土之间覆盖形成了包含气体的空隙。

由于根据混凝土配合比设计的根据需要添加了部分添加剂,如减水剂等,在混凝土内部产生气体。

混凝土施工过程中,虽然通过震动排除了大多数的气体,但是由于混凝土和易性、钢模板脱模剂、振捣等诸多原因的影响致使还有部分气体不能及时地排除,从而最终在混凝土内部和混凝土与钢模板之间的结合面上形成空隙、气泡(如图1)。

二、影响混凝土表面气泡排出的各种因素1,外加剂,这里主要指减水剂。

预制箱涵所用高标号混凝土必须在混凝土内添加一定量的高效减水剂,而减水剂都有一定的含气量。

由于减水剂内的气体与混凝土比较均匀地混合,其排出难度较大。

在一定程度上,减水剂含气量的大小决定了混凝土最终外观气泡的多少。

因此,在混凝土配合比设计时要选择熟悉的、合格的、质量稳定的大厂生产的减水剂最为重要,同时还要对其含气量进行检测、试配,以同时满足强度与外观质量的要求。

2,粗骨料,受预制箱涵钢筋间距的制约,混凝土的粗骨料的粒径及含量也会影响气泡的排出。

从空间上看,预制箱涵钢筋间距直接决定了粗骨料的最大粒径,如果粒径大于钢筋间距,那么粗骨料将会在纵向钢筋上停留,从而阻止了气体的畅通排出,形成阻塞性气泡,因而其分布将呈现比较有规律性的线型。

在腹板由于断面窄小,混凝土在下落过程中,大粒径粗骨料在此就极易形成阻塞。

ST01标箱梁混凝土表面气泡产生的原因分析及预防措施近期箱梁预制撤模后混凝土表面气泡很多,不美观,影响外观质量,达不到设计和有关规范要求。

混凝土气泡分有害气泡和无害气泡,在混凝土中形成的微小气泡(深度小于4mm,直径小于5mm),在混凝土结构理论上讲,它不但不会降低强度,反而会提高混凝土的耐久性。

但超过这个范围,就会对混凝土的质量产生很大的影响。

为了今后预制箱梁进行预防这种现象,现将气泡产生的原因进行分析和预防气泡产生的措施描述如下:一、气泡产生原因分析:1、原材料因素:水泥品质:水泥厂为提高水泥早强,降低成本,在熟料粉磨时加入带有木钙、二乙二醇、丙二醇等的混杂型助磨剂,这些助磨剂带有引气效果,拌制混凝土后引入的气泡不均匀且偏大。

减水剂品质:聚羧酸系减水剂在生产中需要先用消泡剂来消泡,然后掺入引气剂以引入微小气泡,优质的聚羧酸引气剂在混凝土中能引入大量均匀分布、稳定而封闭的微小气泡。

但如果减水剂厂家为了节约成本,使用廉价低质的引气剂(如松香类),则会在混凝土中形成较大的气泡,因为这种气泡表面能较低,容易形成联通性大气泡,导致混凝土气泡过多。

或者外加剂中有不合理的增稠组分,会导致混凝土过于黏稠,振捣时气泡难以排出。

粗集料颗粒形状:没有经过整形的粗集料棱角过多,针片状颗粒含量过多,会使混凝土中气泡难以排出,导致混凝土滞留气泡过多。

级配不合理粗集料大小不当,导致集料空隙不密实,形成自由空隙,为气泡产生提供了条件。

细集料:细集料的形状也成扁块型,对粗集料产生的空隙难以密实填充,也会导致集料不密实,形成自由空隙,为气泡产生提供了条件。

2、混凝土配合比因素外加剂掺量:若为了降低水灰比,过于提高减水剂的掺量,所产生气泡的状况也将随之改变,如果过振将会使微气泡联通,组成大气泡。

砂率:粗集料过多,细集料偏少,如果细集料及胶凝材料不足以填充粗集料之间的空隙,会导致混凝土不密实,形成空隙;细集料偏多会导致混凝土黏稠,气泡难以排出。

混凝土产生气泡的原因及处理混凝土表面气泡的产生和存在,不仅影响了工程的美观,更重要的是它反映了该工程的质量还没有达到规范标准。

如何消除混凝土表面气泡是许多技术人员和监理工作者常遇到而又感到棘手的问题。

因此,工程技术人员应引起足够的重视。

气泡产生的机理分析材料方面1.根据粒料级配密实原理,在施工过程中.材料本身级配不合理,粗骨料偏多、大小不当,碎石中针片状颗粒含量过多.以及生产过程中实际使用砂率比试验室提供的砂率偏小,这样细粒料不足以填充粗粒料空隙.导致粒料不密实.形成自由空隙,为气泡的产生提供了条件。

2.水泥和水用量的多少.也是气泡产生的重要原因。

在试配混凝土时.主要针对强度而考虑水泥用量,如果在满足混凝土强度的前提下,增加水泥用量,从而减低水灰比,气泡将大大减少(但这样将增大工程成本)。

其原因是多余GAGGAGAGGAFFFFAFAF水泥浆可以填充因骨料级配不合理或者其它因素形成妁空隙.而水的减少可以使自由水形成的气泡(混凝土中水泡蒸发后成为气泡)减少。

另外.在水泥用量较少的低标号混凝土拌和过程中.由于水化反应耗费的水较少,使得薄膜结合水、自由水相对较多。

从而导致水泡形成的机率增大.这便是用水量较大、水灰比较高的混凝土易产生气泡的原因。

3.某些混凝土外掺剂以及水泥自身的化学成份。

也是导致气泡产生的原因。

因产生气泡的机理要比物理原因复杂的多.所以,在选用外掺剂前,应做必要的配比试验。

工艺方面在混凝土的拌和、灌注过程中,容易混进空气,混凝土拌和物中的气泡既不能自行逸出.也不会靠自身的重量将气泡挤出.所以振捣是混凝土密实、排除气泡的重要手段。

通过振捣使骨料颗粒互相靠拢紧密。

将空气带着一部分水泥浆挤到上部,气泡借助振动力冒出。

振捣是否密实、气泡能否排出与使用振捣器的类型、振捣方法及模板表面处理等许多因素有关。

GAGGAGAGGAFFFFAFAF对于不同类型的混凝土构件.要选用不同的振捣器。

薄型的平面结构.如桥面铺装层等,一般用平板振捣器;厚型的结构.如基础墩台、矩形梁等用插入式振捣器:T型梁、箱梁、工字梁的腹板可配以附着式振捣器。

常见混凝土质量问题及解决措施一、混凝土表面有小气泡1、原因分析:①混凝土砂率偏高;②混凝土水灰比偏大;③混凝土振捣不够,没有将气泡振到表面释放。

混凝土的砂率过大造成拌和物集料的比表面积的增大,孔隙率增大,相对水灰比也会加大。

混凝土在凝结硬化过程中,多余的拌和水会不断地被蒸发掉,会在混凝土表面形成散布比较均匀、直径很小的气泡。

2、预防措施:①调整混凝土配合比,尽量降低砂率,降低水灰比;②加强混凝土的振捣工艺,避免欠振。

把握好振捣时间,以混凝土表面振捣出气泡并将气体释放出来为原则。

二、混凝土表面泛沙1、原因分析:①砂率偏高;②坍落度过大。

钢模内混凝土浇筑时的水分模板不能吸收,严重时产生泌水现象,此时的积水如不及时清理,会沿着模板与混凝土之间的缝隙渗流下去,带走了水泥浆,沿板缝或拉筋孔流出,使得混凝土表面泛砂。

混凝土拌和物的水灰比控制不合理,入模后拌和水相对钢模板反向辐射也会造成表面泛砂。

2、预防措施:①尽量降低混凝土的砂率,降低混凝土入模时的坍落度,严格控制混凝土的水灰比;②浇筑时避免混凝土产生离析,振捣时间要合理;③尽量缩短两车混凝土浇筑的间隔时间;④如出现泌水,应及时将清水清理出来,严禁带浆。

三、混凝土表面有裂纹1、原因分析:①混凝土浇筑完,养护没有跟上,覆盖浇水不及时;②浇水不连续,混凝土表面干燥。

混凝土浇筑成型后,由于其中水泥的水化作用,逐渐开始凝结硬化。

混凝土拌和物中所含水分足够水化作用的需要,但由于硬化是逐渐进行,当空气中相对湿度较小时,混凝土中水分就会不断地被蒸发掉,造成混凝土由表到里逐渐脱水(失水),极易产生干燥收缩裂纹。

同时,失水过多还会阻滞混凝土的继续硬化甚至停止硬化。

为使混凝土有适宜的硬化条件,使强度不断增长,并避免发生干燥收缩裂纹,应对混凝土进行适当的养护。

2、预防措施:①混凝土浇筑完毕以后立即覆盖浇水养护,使混凝土的顶面和侧面都能保持湿润;②保证连续浇水,连续浇水养护七天。

土建施工中的混凝土气泡问题与预防方案一、引言混凝土是建筑施工中常用的材料之一,其优点包括强度高、耐久性好等。

然而,在混凝土施工过程中,常常会出现气泡问题。

本文将重点探讨混凝土气泡问题的原因分析以及预防方案。

二、气泡问题的原因分析1. 水泥掺合料不匹配:一些水泥与掺合料的配合不当,会导致气泡形成。

比如掺入了过多的粉煤灰或其他不合适的物料,容易产生气泡。

2. 搅拌不均匀:搅拌混凝土时,如搅拌时间不足或方式不正确,容易造成混凝土内部的不均匀现象,从而产生气泡。

3. 水灰比不合理:水灰比是指混凝土中水与水泥含量的比值。

如果水灰比过高,混凝土的流动性增加,容易出现气泡。

4. 混凝土过于稠密:混凝土在施工过程中,如振捣过度或桩基施工中过于扩底,会导致混凝土过于密实,产生气泡。

5. 温度和湿度影响:混凝土在高温、高湿度的环境下施工,容易产生气泡。

同时,在冬季低温时,混凝土凝固速度慢,也容易产生气泡。

三、预防方案1. 合理选用材料:在选择水泥和掺合料时,应确保其性能相符,避免不同材料导致的产气问题。

同时,也要保证原材料质量的稳定。

2. 规范施工操作:混凝土施工时,应依照技术规范进行操作。

搅拌时间、搅拌方式、振捣力度等都需要严格控制,以保证混凝土的均匀性。

3. 控制水灰比:根据混凝土的使用要求和环境条件,合理控制水灰比。

避免过高的水灰比导致混凝土流动性过大,容易形成气泡。

4. 控制施工温度和湿度:在高温、高湿度的环境下施工时,可以采取降低混凝土温度、增加施工湿度等措施控制气泡的产生。

5. 合理震捣混凝土:施工过程中,在振捣混凝土时要注意掌握振捣力度和时间,防止过度振捣导致混凝土密实度过高,产生气泡。

六、结构合理设计:在土建施工中,合理设计结构,考虑混凝土的流动性、紧实性和适应性等因素,能够减少气泡问题的发生。

七、定期检测与维护:对已施工完成的混凝土结构,定期检测其表面和内部情况,及时进行维护和修复,避免气泡问题的扩大。

浅谈施工过程中如何减少水泥混凝土表面的气泡作者:仰结胜来源:《建筑工程技术与设计》2015年第04期摘要:随着现代经济的快速发展,水泥砼路面在各等级公路中广泛应用,但在水泥混凝土施工过程中产生气泡一直是技术人员攻克的难题,虽然表面气泡在混凝土强度上影响不大,但严重影响着表面的美观和质量,混凝土产生气泡后造成了外观缺陷。

使混凝土表面产生气泡的因素有很多种,也比较复杂,本文对施工中混凝土表面产生气泡的问题,进行了研究。

关键词:混凝土气泡配合比坍落度振捣施工工艺搅拌时间在施工过程中混凝土的拌和、运输、下料均会与空气接触并产生气泡,同时外加剂的加入也会带来微小气泡。

空气中的气泡液膜不仅很薄而且还容易破灭,当气泡在混凝土中时会发生反应,气泡液膜变成液-固复合膜,使液膜变厚弹性也增强并增大了气泡存在的可能性。

1、混凝土气泡产生原因分析1.1混凝土粒径、针片状骨料级配不合理在级配中如果粗骨料偏多,粒径较大、针片状含量多。

而砂率又偏少,则细骨料不能填充粗骨料与粗骨料之间的空隙,导致混凝土不能密实,形成自由空隙。

1.2混凝土水灰比及振捣时间不合理水灰比相对偏大,水泥用量少的混凝土,拌合物坍落度也会偏大,由于水化反应容易形成气泡。

如果振捣不及时、不均匀和不规范等气泡更不易排出,就会造成混凝土表面气泡,过分振捣还会导致混凝土离析,表面出现水纹现象。

1.3外加剂的掺量对混凝土气泡的影响在不同季节和不同地区混凝土路面施工中,会根据规范要求加入不同的外加剂,特别是常用的减水剂,本身就有引气效果,来改善混凝土的和易性。

对于高效减水剂来说,过量掺入会出现泌水,造成坍落度增大,含气量有也随之增大。

在特殊地形,不同气候条件下需加入相应的早强剂、引气剂、膨胀剂、防冻剂等均会产生不同程度的气泡。

1.4搅拌时间和运输设备引起的气泡搅拌时间短,拌和不均匀,气泡产生不均匀现象。

搅拌时间长则会引入更多气泡。

1.5混凝土在拌合运输,浇筑过程中产生的气泡混凝土在拌合运输,浇筑、下料过程中,极易引入较大的空气气泡,并容易聚合,所以在施工中,如果欠振、漏振,则会造成空气气泡。

混凝土产生气泡原因分析及预防措施

我工区在DK175+990框架涵混凝土混凝土施工中发现表面气泡多,不美观,影响了外观质量,为了在以后工作中进行预防,现在对气泡产生原因进行分析。

气泡有无害气泡和有害气泡之分。

在混凝土中形成微小气泡属于无害气泡。

这种气泡从混凝土结构理论上来讲,它不但不会降低强度,还会大大提高混凝土的耐久性。

一、产生气泡的原因

产生气泡的原因很多,根据自己经验和请教相关前辈,主要有以下几个方面的原因:

(1) 级配不合理,粗级料过多,细级料偏少;

(2) 骨料大小不当,针片状颗粒含量过多;

(3) 用水量较大,水灰比较高的混凝土;

(4) 与某些外掺剂以及水泥自身的化学成分有关;

(5) 使用的脱模剂不合理。

混凝土结构面层的气泡一旦接触到粘稠的脱模剂,就很难随着振捣而上升排出。

直接导致混凝土结构表面出现气泡

(6) 与混凝土浇筑中振捣不充分、不均匀有关。

往往浇注厚度都偏高,由于气泡行程过长,即使振捣的时间达到要求,气泡也不能完全排出,这样也会造成混凝土结构表面气泡气泡的形成主要是属于一种物理原因。

根据集料级配密实原理,在施工过程中,如果使用材料本身级配不合理,粗集料偏多骨料大小不当,石料中针片状颗粒含量过多,以及在生产过程中实际使用砂率比实验室提供的砂率要少,细粒料不足以填充粗集料之间的空隙,导致集料不密实,形成自由空隙,为气泡的产生提供了条件。

水泥和水的用量,也是导致气泡产生的主要原因。

在实验室试配混凝土时,考虑水泥用量主要是针对强度而言。

如果在能够满足混凝土强度的前提下,增加水泥用量,减少水的用量,气泡会减少,但成本会加大。

在水泥用量较少的混凝土拌和过程中,由于水和水泥的水化反应消耗部分用水较少,使得薄膜结合水、自由水相对较多,从而让水泡形成的机率增大,这便是用水量较大,水灰比较高的混凝土易产生气泡的原因所在。

所以需严控入模坍落度。

混凝土的外掺剂和水泥自身的化学成分,也是导致气泡产生的原因。

虽然由于化学成分产生的气泡比物理原因产生的气泡,在生产实践中出现的机率要小得多,但这也是一个不容忽视的原因。

在混凝土拌和浇筑过程中,容易混进一些空气。

混凝土拌和物的气泡既不能自行逸出,也不会靠本身的重量将这些气泡排出,所以振捣是使混凝土获得密实,排除气泡的重要手段。

振捣时骨料颗粒相互靠拢紧密,将空气带着一部分水泥浆挤到上部,气泡借助震动力冒出来。

振捣能否密实,气泡能否排出和许多因素相关。

不同结构类型的混凝土要选用不同的振捣器,振捣器的种类不同,性能也显着不同。

浅薄的结构,如桥面铺装层,一结构物,如基础墩台,梁等要用插入式(也叫内震式) 振捣器,对于T形梁、箱梁和工字梁的腹板可配以附着式振捣器。

振捣时间与气泡的排除有直接的关系。

一般来讲,振捣时间越长,力量越大,混凝土越密实。

但时间过长,石子下沉,水泥浆上浮,发生分层、泌水、离析现象,使有害气体集中于顶部,形成“松顶”。

时间过短,骨料颗粒还没有靠拢紧密,不能将水和多余的空气排出,达不到密实的目的。

对于流动性较大的混凝土,震动力不能过大,时间不宜过长;对于干硬性混凝土,则必须强力振捣。

振实的标志是:在振捣过程中,当混凝土停止下沉,表面不在出现气泡,就认为已经振实。

在一定条件下,延长振捣时间,可以提高振捣效果,但不能增加有效范围。

而有效范围之内的气泡才能在振捣过程中排出,所以要选择合理的振捣半径。

提高振捣频率,能有效提高震动范围,而频率过大时,振动范围反而又减小。

在通常情况下,插入式振捣器的振捣半径是45~75 cm ,插入间距大都限制在60 cm 以下。

不同的振捣方法,捣实的混凝土厚度也不同。

采用插入式振捣器时,分层厚度不应大于振捣棒长度的0.8 倍,采用表面振捣器时,分层厚度不应大于20 cm。

振捣有效范围还跟混凝土的稠度有关,一般震动波随着四周距离的延长而减弱,对于干硬性混凝土和易性越差,震动能的衰减越大,有效距离越短,对于流动性大的混凝土则相反。

振捣器插入的速度也影响气泡的排出。

要求是“快插慢拔”,即插入速度要快,使上下部混凝土几乎同时受到振捣,拔出时则要慢,否则振捣棒的位置不易被混凝土填实,容易形成空隙。

温度变化的影响。

混凝土受水泥水化热作用、大气及周围温度、电气焊接等因素影响而冷热变化时,发生收缩和膨胀,能产生表面气泡。

温度表面气泡区别其它表面气泡最主要特征是将随温度变化而扩张或合拢。

其多发生在大体积混凝土表面或温差变化较大地区的混凝土结构中。

这种表面气泡的产生通常无一定规律。

二、防预气泡产生的措施

(1) 严格把好材料关,控制骨料大小和针片状颗粒含量,备料时要认真筛选,剔除不合格材料。

(2) 通过控制砂子细度模数和中砂粗粒含量,避免混凝土中砂浆的自分离现象(即避免较细的砂子颗粒携带部分水泥浆在混凝土振捣过程中从砂浆中分离出来形成表面浮浆),解决混凝土表面浮浆问题

(3) 选择适当的水灰比,可以在实验室内多做几组,相互比较从中择优选用。

在能保证混凝土强度的前提下,建议采用标号较低或者相关物理技术性能指标偏差小一些的水泥,以增大水泥用量。

(4) 努力降低实际生产与实验之间的偏差。

施工过程中要及时做好材料含水量检测,应该做到每车集料都要过称,如能采用电子计量效果更佳,采取质量比控制,并随时调整现场配合比,使用水量和砂率不致发生较大偏差。

(5) 水泥应选用普通水泥或硅酸盐水泥,水泥的标号应与混凝土配合比的标号相适应,不宜采用标号过高的水泥,否则会降低混凝土中水泥的用量,影响混凝土的和易性。

(6) 混凝土的浇注应按一定的厚度、顺序、和方向分层浇筑,从梁的一端一层一层循序进展至另一端向相反方向投料,并在距该端4-5m处合拢。

分层下料、振捣,每层厚度不超过30cm。

上层混凝土必须在下层混凝土振捣密实后方能浇注。

高度重视混凝土的振捣。

要选择适宜的振捣设备,尽量使用插入式振捣器;选用合理的振捣时间、振捣半径和频率,防止漏振或过振;振捣时要“快插慢拔”,且振捣器在振捣新一层混凝土时机头应稍插入到下层,便于两层的结合。

(7) 模板应保持光洁,脱模剂要涂抹均匀但不宜涂的太多太厚。

如条件允许可,在模板上打小孔以排出下面的空气或多余的水分。

(8)模板要能吸一部分混凝土表面自由水;

(9)脱模剂也要检测看看和混凝土有反映没,也就是混凝土没凝固时的反映。

最后,经过试验室对多种原材料进行配比,发现外加剂和水泥有不兼容现象,导致混凝土气泡过多,我们对这方面进行了优化和调整,避免了这种现象的再次发生。

气泡多那是一个综合问题,有模板问题,有脱模剂问题,有工人水平问题只要分析清楚气泡产生的原因,找出相适宜的方法,混凝土的表面气泡是可以消除的。

同时,气泡的产生原因往往不是单一造成的,解决的方法也不是一成不变的,我们应根据实际情况作出相应的处理。