SMT基本介绍 及 SMT红胶

- 格式:doc

- 大小:25.50 KB

- 文档页数:5

SMT表面组装技术SMT贴片红胶的性能分析以及使用说明SMT贴片红胶的性能分析以及使用说明1.1常见的贴片胶涂布方法贴片胶的涂布是指将贴片胶从储存容器中(管式包装、胶槽)均匀地分配到PCB指定位置上。

常见的方法有针式转移、丝网/模板印刷和注射法。

1.针式转移针式转移方法是在金属板上安装若干个针头,每个针头对准要放贴片胶的位置,涂布前将针床浸入一个盛贴片胶的槽中,其深度约为1.2-2mm,然后将针床移到PCB上,轻轻用力下按,当针床再次被提起时,胶液就会因毛细管作用和表面张力效应转移到PCB上,胶量的多少则由针头直径和贴片胶的黏度来决定。

针床可以手工控制也可以自动控制。

这是早期应用方法之一,如图16所示。

优点:所有胶点能一次点完,速度快,适合大批量生产;设备投资少。

缺点:当PCB设计需要更改时,针头位置改动困难;胶量控制精度不够,不适用于精度要求高的场合使用;胶槽为敞开系统,易混入杂持,影响胶合质量;对环境要求高,如温度、湿度等。

评估:目前这种使用方法已不多见,一般用于试制生产,用针式转移法时,其贴片胶的黏度要求为70-90•s。

2.丝网/模板印刷丝网/模板印刷法涂布贴片胶,其原理、过程和设备同焊膏印刷类似。

它是通过镂空图形的丝网/模板,将贴片胶分配到PCB上,涂布时由胶的黏度及模板厚度来控制。

这种方法简单快捷,精度比针板转移高,早期应用较文(见图17),由于印刷后的胶滴高度不理想故未能广泛使用。

近几年,乐泰公司推出Varidot刮板印刷技术,采用特殊的塑料模板,可印刷不同高度的贴片胶。

此外清洗模板也较简单,并能显著地提高生产率和现有设备(印刷机)的利用率。

优点:一次印刷,完成所有胶点的分配,适合大批量生产;丝网/模板更换,相对比针床价廉;印刷机的利用率提高,无需添置点胶机。

缺点:对PCB更改的适应性差;胶液暴露在空气中,对外界环境要求高;只适合平面印刷。

评估:随着新模板技术的推广,使用场合会有所增加。

第四章SMT辅助材料介紹在SMT生产中,通常我们贴片胶、锡膏、钢网称之为SMT辅助材料。

这些辅助材料在SMT整个过程中,对SMT的品质、生产效率起着致关重要的作用。

因此,作为SMT工作人员必须了解它们的某些性能和学会正确使用它们。

一、常用术语1.贮存期(shelflife)在规定条件下,材料或产品仍能满足技术要求并保持适当使作性能的存放时间。

2.放置时间(workingtime)贴片胶、焊膏在使用前暴露于规定环境中仍能保持规定化学、物理性能的最长时间。

3.粘度(viscosity)贴片胶、焊膏在自然滴落时的滴延性的胶粘性质。

4.触变性(thixotropicratio)贴片胶与锡膏在施压挤出时具有流体的特性与挤出后迅速恢复为具有固塑性的特性。

5.塌落(slump)焊膏印刷后在重力和表面张力的作用及温度升高或停放时间过长等原因而引起的高度降低、底面积超出规定边界的坍流现象。

6.扩散(spread)贴片胶在点胶后在室温条件下展开的距离。

7.粘附性(tack)焊膏对元器件粘附力的大小及其随焊膏印刷后存放时间变化其粘附力所发生的变化8.润湿(wetting)熔融的焊料在铜表面形成均匀、平滑和不断裂的焊料薄层的状态。

9.免清洗焊膏(no-clean solder paste)焊后只含微量无害焊剂残留物而无需清洗PCB的焊膏10.低温焊膏(low temperature paste)熔化温度比183℃低20℃以上的焊膏。

二、贴片胶(红胶)SMT中使用的贴片胶其作用是固定片式元件、SOT、SOIC等表面安装器件在PCB上,以使其在插件、过波峰焊过程避免元器件的脱落或移位。

贴片胶可分为两大类型:环氧树脂类型和丙稀酸类型。

一般生产中采用环氧树脂热固化类胶水(如乐泰3609红胶),其特点是:●热固化速度快●接连强度高●电特性较佳而不采用丙稀酸胶水(需紫外线照射固化)。

SMT对贴片胶水的基本要求:●包装内无杂质及气泡●贮存期限长●可用于高速/或超高速点胶机●胶点形状及体积一致●点断面高,无拉丝●颜色易识别,便于人工及自动化机器检查胶点的质量●初粘力高●高速固化,胶水的固化温度低,固化时间短●热固化时,胶点不会下塌●高强度及弹性以抵挡波峰焊时之温度突变●固化后有优良的电特性●无毒性●具有良好的返修特性贴片胶引起的生产品质问题●失件(有、无贴片胶痕迹)●元件偏斜●接触不良(拉丝、太多贴片胶)贴片胶使用规范:●贮存胶水领取后应登记到达时间、失效期、型号,并为每瓶胶水编号。

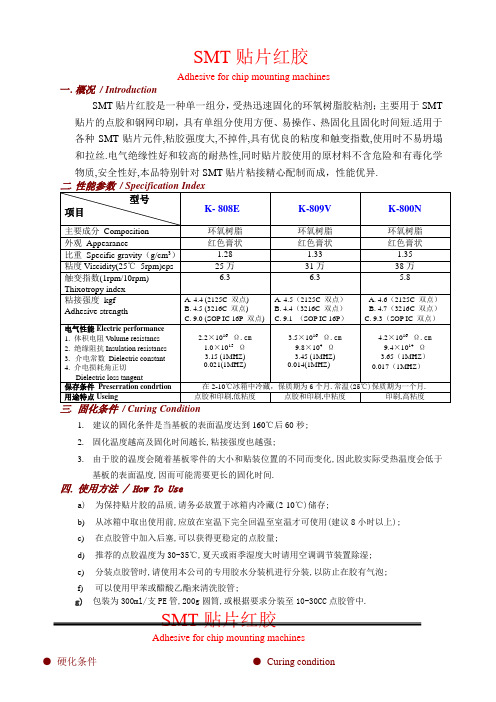

SMT贴片红胶Adhesive for chip mounting machines一.概况/ IntroductionSMT贴片红胶是一种单一组分,受热迅速固化的环氧树脂胶粘剂;主要用于SMT 贴片的点胶和钢网印刷,具有单组分使用方便、易操作、热固化且固化时间短.适用于各种SMT贴片元件,粘胶强度大,不掉件,具有优良的粘度和触变指数,使用时不易坍塌和拉丝.电气绝缘性好和较高的耐热性,同时贴片胶使用的原材料不含危险和有毒化学物质,安全性好,本品特别针对SMT贴片粘接精心配制而成,性能优异.二.性能参数/ Specification Index型号项目K- 808E K-809V K-800N主要成分Composition 环氧树脂环氧树脂环氧树脂外观Appearance 红色膏状红色膏状红色膏状比重Specific gravity(g/cm3) 1.28 1.33 1.35粘度Viscidity(25℃5rpm)cps 25万31万38万触变指数(1rpm/10rpm)Thixotropy index6.3 6.3 5.8粘接强度kgf Adhesive strength A. 4.4 (2125C 双点)B. 4.5 (3216C 双点)C. 9.0 (SOP IC 16P 双点)A. 4.5(2125C 双点)B. 4.4(3216C 双点)C. 9.1 (SOP IC 16P)A. 4.6(2125C 双点)B. 4.7(3216C 双点)C. 9.3(SOP IC 双点)电气性能Electric performance1. 体积电阻V olume resistancs2. 绝缘阻抗Insulation resistancs3.介电常数Dielectric constant4. 介电损耗角正切Dielectric loss tangent 2.2×1016 Ω.cm1.0×1015 Ω3.15 (1MHZ)0.021(1MHZ)3.5×1016 Ω.cm9.8×104 Ω3.45 (1MHZ)0.014(1MHZ)4.2×1016 Ω.cm9.4×1014 Ω3.65(1MHZ)0.017(1MHZ)保存条件Preserration condrtion 在2-10℃冰箱中冷藏,保质期为6个月.常温(25℃)保质期为一个月.用途特点Useing 点胶和印刷,低粘度点胶和印刷,中粘度印刷,高粘度三. 固化条件/ Curing Condition1.建议的固化条件是当基板的表面温度达到160℃后60秒;2.固化温度越高及固化时间越长,粘接强度也越强;3.由于胶的温度会随着基板零件的大小和贴装位置的不同而变化,因此胶实际受热温度会低于基板的表面温度,因而可能需要更长的固化时间.四. 使用方法 / How To Usea)为保持贴片胶的品质,请务必放置于冰箱内冷藏(2-10℃)储存;b)从冰箱中取出使用前,应放在室温下完全回温至室温才可使用(建议8小时以上);c)在点胶管中加入后塞,可以获得更稳定的点胶量;d)推荐的点胶温度为30-35℃,夏天或雨季湿度大时请用空调调节装置除湿;e)分装点胶管时,请使用本公司的专用胶水分装机进行分装,以防止在胶有气泡;f)可以使用甲苯或醋酸乙酯来清洗胶管;g) 包装为300ml/支PE管,200g圆筒,或根据要求分装至10-30CC点胶管中.SMT 贴片红胶Adhesive for chip mounting machines● 硬化条件● Curing condition①建议硬化条件是基板表面温度达到150℃以后45秒,达到120℃以后120秒,而彻底固化是基板表面温度达到160℃以后60秒.②硬化温度越高,而且硬化时间越称,越可获得高度接着强度。

贴片红胶技术参数一、产品简介及用途贴片红胶是一种单组份、高温快速固化的环氧粘剂,用于印刷线路板上SMD元件粘接,具有优良的触变性,适用于高速SMT贴片机点胶及钢网印刷,固化后粘接强度高。

二、固化前材料持性外观红色凝胶体屈服值(250C,pa)600比重(250C,g/cm3 1.2粘度(5rpm 250C)330000触变指数8.0闪点(TCC)>900C颗粒尺寸15um铜镜腐蚀无腐蚀三、贮存条件2-80C温度下,阴凉干燥处,可存放6个月;常温下(250C)可存放1个月。

四、使用方法及注意事项冷藏贮存的须回温之后方可使用,30ml针筒须1小时,300ml装须24小时。

储胶罐或点胶嘴温度处于300C-350C有助于改善高速点胶效果。

注意事项:(1)为避免污染未用胶液,不能将任何胶液倒回原包装内。

(2)胶液裸置于空气中,会吸收微量水份影响性能,故应尽量避免。

在钢网印刷时,请勿将印好红胶的线路板置于空气中太长时间,应尽快贴片固化,如有条件,应控制空气湿度。

五、固化条件适宜的固化条件一般是1500C加热90-120秒,固化速度及最终粘接强度与固化温度及时间实际生产过程中,整个加热时间要比图中标的长一些,因为有一段预热时间。

六、固化后材料性能及特性密度(250C,g/cm3)1.3热膨胀系数um/m/0CASTM E831-86 250C-700C 51900C-1500C 160导热系数ASTM C177,W.M-1.K-1 0.26比热KJ.Kg-1.K-1 0.3玻璃化转化温度(0C)105介电常数3.8(100KHz)介电正切0.014(100KHz)体积电阻率ASTM D257 2*1015Ω.CM表面电阻率ASTM D257 2*1015Ω电化学腐蚀DIN 53489 AN-1.2剪切强度(喷吵低碳钢片)n/mmASTMD1002 24拉脱强度n(C-1206,FR4裸露线路板) 61扭矩强度n.mm(C-1206,FR4裸露线路板) 52七、耐环境性能试验方法:ISO 4587/ASTM D1002剪切强度试验材料:GBMS搭剪试片固化方法:在1500C固化30分钟热强度0 -50 0 50 100 150Temperature0C强度保有率的%温度,0C八、耐化学/溶剂性能在标明温度下老化,在220C试验下初始强度剩有率%条件温度100hr 500hr 1000hr空气220C 100 100 100空气1500C 95 95 9098%RH: 400C 90 80 75九、耐热焊料浸渍性根据IPCSM817(2.4.421)标准,产品3609经过热焊料浸渍试验合格。

SMT知识简述SMT 过程简介一、SMT简介1.何谓SMTSMT是Surface Mounting Technology的英文缩写,中文意思是表面贴装技术。

SMT 是新一代电子组装技术,也是目前电子组装行业里最流行的一种技术和工艺。

它将传统的电子元器件压缩成为体积只有几十分之一的器件。

2.SMT历史表面贴装不是一个新的概念,它源于较早的工艺,如平装和混合安装。

电子线路的装配,最初采用点对点的布线方法,而且根本没有基片。

第一个半导体器件的封装采用放射形的引脚,将其插入已用于电阻和电容器封装的单片电路板的通孔中。

50年代,平装的表面安装元件应用于高可靠的军方,60年代,混合技术被广泛的应用,70年代,受日本消费类电子产品的影响,无源元件被广泛使用,近十年有源元件被广泛使用。

3.SMT特点组装密度高、电子产品体积小、重量轻,贴片元件的体积和重量只有传统插装元件的1/10左右,一般采用SMT之后,电子产品体积缩小40%~60%,重量减轻60%~80%。

SMT产品可靠性高、抗振能力强;焊点缺陷率低,高频特性好;减少了电磁和射频干扰。

且易于实现自动化,提高生产效率。

降低成本达30%~50%。

节省材料、能源、设备、人力、时间等。

4.SMT优势电子产品追求小型化,以前使用的穿孔插件元件已无法缩小;电子产品功能更完整,所采用的集成电路(IC)已无穿孔元件,特别是大规模、高集成IC,不得不采用表面贴片元件;产品批量化,生产自动化,厂方要以低成本高产量,出产优质产品以迎合顾客需求及加强市场竞争力;电子科技革命势在必行:电子元件的发展,集成电路(IC)的开发,半导体材料的多元应用等,都使追逐国际潮流的SMT工艺尽显优势。

5.SMT流程以某司A-Line为例:送板机=>Screen Printer(MPM:UP2000)=>Chip Mount(FUJI:CP-743E;Panasonic:MVⅡF )=>IC Mount(Panasonic:MPAVⅡB)=>Work Station=>Reflow (BTU:Paragon98)=>AOI(SONY:BFZ-Ⅲ)=>翻板机=>送板机=>Screen Printer(MPM:UP2000)=>Chip Mount(FUJI:CP-743E;Panasonic:MVⅡF )=>IC Mount(Panasonic:MPAVⅡB;PHLIPS:ACM Micro)=>WorkStation=>Reflow(BTU:Paragon98)=> AOI(SONY:BFZ-Ⅲ)=>目检=>ICT=>FCT二、零件简介1.表面贴装元件具备的条件表面贴装零件需具备以下条件:元件的形状适合于自动化表面贴装;尺寸,形状在标准化后具有互换性;有良好的尺寸精度;适应于流水或非流水作业;有一定的机械强度;可承受有机溶液的洗涤;可执行零散包装又适应编带包装;具有电性能以及机械性能的互换性;耐焊接热应符合相应的规定。

红胶——你知道么?在SMT和DIP的混合工艺中,为了避免单面回流焊一次,波峰焊一次的二次过炉情况,在PCB的波峰焊焊接面的chip元件,器件的中心点点上红胶,可以在过波峰焊时一次上锡,省掉其锡膏印刷工艺。

红胶一般起到固定、辅助作用。

焊锡才是真正焊接作用。

SMT「红胶」制程?其实其正确名称应该是SMT「点胶」制程,因为大部分的胶都是红色的,所以才俗称「红胶」,实际上另外也有黄色的胶,这就跟我们经常称电路板表面的「solder mask」为「绿漆」是一样的道理。

我们可以发现电阻及电容这些小零件的下面正中间都有一团红色的胶状物体,这个就是红胶。

当初发展出这种红胶制程是因为当时还有很多电子零件无法从原本的插件(DIP)封装马上转移到表面贴焊(SMD)的封装。

一块电路板上面有一半DIP零件,另外一半是SMD零件,你该如何安置些零件让它们都可以被自动焊接到板子上呢?一般的做法会把所有的DIP与SMD零件都设计在电路板的同一面,SMD零件用锡膏印刷走回焊炉焊接,而剩下的DIP零件因为所有焊脚都露在电路板的另外一面,所以可以用波焊锡炉制程一次把所有DIP焊脚都焊接起来。

所以一开始我们都需要两道焊接工序,才能够把所有器件都焊接好。

我们为了节约PCB的布局空间,希望能够放进去更多的元器件。

所以在Bottom面也需要放SMT的器件。

这时,我们为了把零件黏在电路板上,然后让电路板可以经过波焊(wave soldering)炉,让零件可以沾锡并与电路板上的焊垫接合,又不至于掉落到滚烫的波焊锡炉之中。

我们为了减少工艺流程,希望一次完成焊接。

可以采用通孔回流焊,但是我们选用的很多插件器件不能够承受回流焊的高温环境。

所以不能够采用通孔回流焊。

所以只有一些大公司的海量产品才可能考虑通孔回流焊,因为可以采购一些高价格的可以抗住高温的插件器件。

而一般的SMD零件因为已经被设计成能够承受回流焊温度了,回流焊的温度高于波峰焊的温度,所以SMD器件既使浸泡在波焊锡炉中一小段时间也不会有问题,可是印刷锡膏是没有办法让SMD过波焊炉的,因为锡炉的温度一定比锡膏的熔点温度来得高,这样SMD零件就会因为锡膏融化而掉进锡炉槽内。

SMT基础工艺知识讲义一、SMT 基本知识SMT 是英文surface mounting technology的缩写,中文意思是:表面粘贴技术,他最早出现于20世纪40年代,用于军事领域是相对于传统的THT技术而发展起来的一种新的组装技术SMT主要应用于电子高科技领域,能精确的完成电子高科技产品之线路板的贴装制造.如:手机主板;PC主板;VCD ;DVD主板;手提摄像机主板等都是SMT技术下的产物。

二、SMT基本工艺流程1、单面SMT(锡膏):锡膏印刷→CHIP 元件贴装→ IC等异型元件贴装→回流焊接2、一面SMT(锡膏),一面DIP(红胶):锡膏印刷→ 元件贴装→回流焊接→反面红胶印刷(点胶)→元件贴装→回流焊接→DIP 手工插件→ 波峰焊接3、双面SMT(锡膏):锡膏印刷→装贴元件→回流焊接→反面锡膏印刷→装贴元件→回流焊接注:双面双面再流焊工艺A面布有大型IC器件B面以片式元件为主充分利用PCB空间,实现安装面积最小化,工艺控制复杂,要求严格常用于密集型或超小型电子产品,如:手机、MP3、MP4 等三、各工序的介绍一、锡膏印刷:1,锡膏成份:锡膏主要由金属合金颗粒;助焊剂;活化剂;粘度控制剂等四部份组成。

其中金属颗粒约占锡膏总体积的90。

5%。

我们常用的锡膏型号有:有铅:GW-9008、GW-9018、GW-9038、GW-9058、GW-9068等,其金属成分为:63Sn/37Pb; 62Sn/36Pb/2Ag (GW-9068);无铅:WTO-LF2000(有96.5Sn/3.0Ag/0.5Cu和95.5Sn/3.8Ag/0.7Cu)、WTO-LF2001(42 Sn/58Bi)、WTO-LF2002(96.5Sn/3.5Ag )等2,锡膏的储存和使用:锡膏是一种化学特性很活跃的物质,因此它对环境的要求是很严格的。

一般在温度为2℃-10℃,湿度为20%-21%的条件下有效期为6个月。

SMT基本介绍及SMT红胶

一.SMT基本工艺构成

二.SMT生产工艺流程

1. 表面贴装工艺

①单面组装:(全部表面贴装元器件在PCB的一面)

来料检测-> 丝印焊膏-> 贴片-> 回流焊接->(清洗)-> 检验-> 返修

②双面组装;(表面贴装元器件分别在PCB的A、B两面)

来料检测-> PCB的A面丝印焊膏-> 贴片-> A面回流焊接-> 翻板-> PCB的B面丝印焊膏-> 贴片-> B面回流焊接->(清洗)-> 检验-> 返修

2. 混装工艺

①单面混装工艺:(插件和表面贴装元器件都在PCB的A面)

来料检测-> PCB的A面丝印焊膏-> 贴片-> A面回流焊接-> PCB的A面插件-> 波峰焊或浸焊(少量插件可采用手工焊接)-> (清洗)-> 检验-> 返修(先贴后插)

②双面混装工艺:

(表面贴装元器件在PCB的A面,插件在PCB的B面)

A. 来料检测-> PCB的A面丝印焊膏-> 贴片-> 回流焊接-> PCB的B面插件-> 波峰焊(少量插件可采用手工焊接)->(清洗)-> 检验-> 返修

B. 来料检测-> PCB的A面丝印焊膏-> 贴片-> 手工对PCB的

A面的插件的焊盘点锡膏-> PCB的B面插件-> 回流焊接->(清洗) -> 检验-> 返修

(表面贴装元器件在PCB的A、B面,插件在PCB的任意一面或两面)

先按双面组装的方法进行双面PCB的A、B两面的表面贴装元器件的回流焊接,然后进行两面的插件的手工焊接即可

三.SMT工艺设备介绍

1. 模板:

首先根据所设计的PCB确定是否加工模板。

如果PCB上的贴片元件只是电阻、电容且封装为1206以上的则可不用制作模板,用针筒或自动点胶设备进行锡膏涂敷;当在PCB中含有SOT、SOP、PQFP、PLCC和BGA封装的芯片以及电阻、电容的封装为0805以下的必须制作模板。

一般模板分为化学蚀刻铜模板(价格低,适用于小批量、试验且芯片引脚间距>0.635mm);激光蚀刻不锈钢模板(精度高、价格高,适用于大批量、自动生产线且芯片引脚间距<0.5mm)。

对于研发、小批量生产或间距>0.5mm,我公司推荐使用蚀刻不锈钢模板;对于批量生产或间距<0.5mm采用激光切割的不锈钢模板。

外型尺寸为370*470(单位:mm),有效面积为300﹡400(单位:mm)。

2. 丝印:

其作用是用刮刀将锡膏或贴片胶漏印到PCB的焊盘上,为元器件的贴装做准备。

所用设备为手动丝印台(丝网印刷机)、模板和刮刀(金

属或橡胶),位于SMT生产线的最前端。

我公司推荐使用中号丝印台(型号为EW-3188),精密半自动丝印机(型号为EW-3288)方法将模板固定在丝印台上,通过手动丝印台上的上下和左右旋钮在丝印平台上确定PCB的位置,并将此位置固定;然后将所需涂敷的PCB放置在丝印平台和模板之间,在丝网板上放置锡膏(在室温下),保持模板和PCB的平行,用刮刀将锡膏均匀的涂敷在PCB上。

在使用过程中注意对模板的及时用酒精清洗,防止锡膏堵塞模板的漏孔。

3. 贴装:

其作用是将表面贴装元器件准确安装到PCB的固定位置上。

所用设备为贴片机(自动、半自动或手工),真空吸笔或镊子,位于SMT 生产线中丝印台的后面。

对于试验室或小批量我公司一般推荐使用双笔头防静电真空吸笔(型号为EW-2004B)。

为解决高精度芯片(芯片管脚间距<0.5mm)的贴装及对位问题,我公司推荐使用半自动高精密贴片机(型号为EW-300I)可提高效率和贴装精度。

真空吸笔可直接从元器件料架上拾取电阻、电容和芯片,由于锡膏具有一定的粘性对于电阻、电容可直接将放置在所需位置上;对于芯片可在真空吸笔头上添加吸盘,吸力的大小可通过旋钮调整。

切记无论放置何种元器件注意对准位置,如果位置错位,则必须用酒精清洗PCB,重新丝印,重新放置元器件。

4. 回流焊接:

其作用是将焊膏熔化,使表面贴装元器件与PCB牢固钎焊在一起以达到设计所要求的电气性能并完全按照国际标准曲线精密控制,可有

效防止PCB和元器件的热损坏和变形。

所用设备为回流焊炉(全自动红外/热风回流焊炉,型号为EW-F540D),位于SMT生产线中贴片机的后面。

5. 清洗:

其作用是将贴装好的PCB上面的影响电性能的物质或焊接残留物如助焊剂等除去,若使用免清洗焊料一般可以不用清洗。

对于要求微功耗产品或高频特性好的产品应进行清洗,一般产品可以免清洗。

所用设备为超声波清洗机或用酒精直接手工清洗,位置可以不固定。

6. 检验:

其作用是对贴装好的PCB进行焊接质量和装配质量的检验。

所用设备有放大镜、显微镜,位置根据检验的需要,可以配置在生产线合适的地方。

7. 返修:

其作用是对检测出现故障的PCB进行返工,例如锡球、锡桥、开路等缺陷。

所用工具为智能烙铁、返修工作站等。

配置在生产线中任意位置。

四.SMT辅助工艺:主要用于解决波峰焊接和回流焊接混合工艺。

1.点胶:

作用是将红胶滴到PCB的的固定位置上,主要作用是将元器件固定到PCB上,一般用于PCB两面均有表面贴装元件且有一面进行波峰焊接。

所用设备为点胶机(型号为TDS9821),针筒,位于SMT 生产线的最前端或检验设备的后面。

2.固化:

其作用是将贴片胶受热固化,从而使表面贴装元器件与PCB牢固粘接在一起。

所用设备为固化炉(我公司的回流焊炉也可用于胶的固化以及元器件和PCB的热老化试验),位于SMT生产线中贴片机的后面。

结束语:

SMT表面贴装技术含概很多方面,诸如电子元件、集成电路的设计制造技术,电子产品的电路设计技术,自动贴装设备的设计制造技术,装配制造中使用的辅助材料的开发生产技术,电子产品防静电技术等等,因此,一个完整、美观、系统测试性能良好的电子产品的产生会有诸多方面的因素影响。

成套表面贴状设备特点

表面贴装技术(SMT)是新一代电子组装技术,目前国内大部分高档电子产品均普遍采用SMT贴装工艺,随电子科技的发展,表面贴装工艺将是电子行业的必然趋势。