品管部内部量、检具及图纸培训教材

- 格式:docx

- 大小:73.54 KB

- 文档页数:7

XXXXXX印刷有限公司柯式印刷各部门检验专案及技巧版本号:202008编制:XXXXXX各部门的检验专案及技巧印刷部1.说明书的检验专案:•对照工程单所要求的事项,如新版、旧版、底面版、牙口反、自反版等,客户有无特别要求等。

•开机较版时,首先对照样办的内容、针位、色墨对不对,有无粘胶布、漏字、凹胶布、墨屎、版自带坏毛病。

•较好版开始一路开时,应时常巡查有无水干、水大、过底双勾、字蒙、断字和第B点易出现的问题。

•注意印第二转时,自反版、牙口反或底面版,对照工程单和样办然后主要检查有无后炮粘花,有无印错和第B点易出现的问题。

2.彩盒(彩咭)的检验专案:•对照工程单的所有要求和注意事项,如印色、用料、尺寸、印法;•开机较版时:首先对OK样办上的内容,有无删减,有无增加,盒样的尺寸够不够用纸的尺寸,纸张有无长短不齐,横纹纸、花纹纸、新版或旧版针位对不对(分对面针、换分针)。

•较好版后:首先对照OK样办的颜色,有无色偏,特别是专色油墨的颜色,然后逐一检查有无坏胶布,版上有无白点、有无墨屎、水干、水大、套位不正、纸粉花、喷粉花、粘花、重影、印刷鬼影、过油不良、折皱、纸毛、滴水、滴油。

3.印刷最容易出现的问题:•套位不正:首先版房拼版时叠色没叠准,纸张原因都能影响套位不准,若在同一单中有横纹纸、条纹纸也易出现错位。

•墨屎:一般为油墨太干,有尘、纸毛严重、粉多等都能出现墨屎(刚打开罐的油墨表面有一层较干,表面在放入墨斗时未取净)。

•喷粉花:喷粉机开过大粉太多。

•后炮粘花:因头一次印刷时留有油墨在后炮上,第二次印刷时没有洗干净(水大就有后炮粘花,特别是说明书)又因机器压力问题都有可能后炮粘花。

•重影:也叫双勾,有时机器的压力或胶布的松紧都易影响印件或叠影(机器上有很多原因可导致重影)。

•纸粉花:因来料纸上本身粉太多,在印刷时慢慢积在版上或胶布上形成一团,有一点像墨屎又像胶布坏一样,但有一定的区别。

•鬼影:版面双邻位置墨位反差较大,造成其中一位置的图案在别的一个地方出现一个影子。

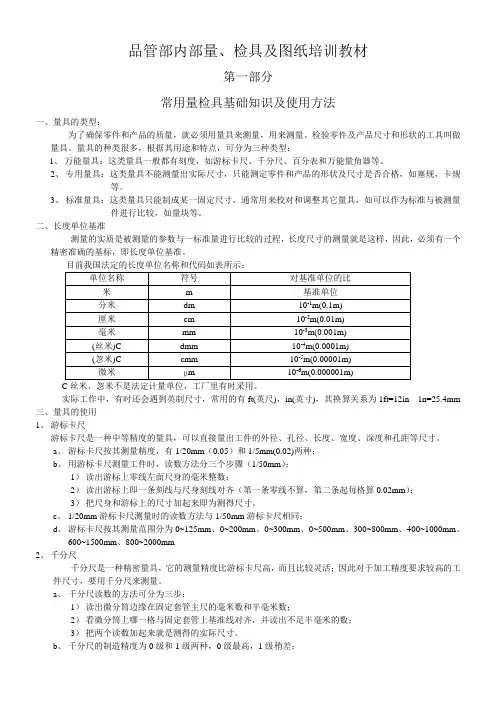

品管部内部量、检具及图纸培训教材第一部分常用量检具基础知识及使用方法一、量具的类型:为了确保零件和产品的质量,就必须用量具来测量,用来测量、检验零件及产品尺寸和形状的工具叫做量具。

量具的种类很多,根据其用途和特点,可分为三种类型:1、万能量具:这类量具一般都有刻度,如游标卡尺、千分尺、百分表和万能量角器等。

2、专用量具:这类量具不能测量出实际尺寸,只能测定零件和产品的形状及尺寸是否合格,如塞规,卡规等。

3、标准量具:这类量具只能制成某一固定尺寸,通常用来校对和调整其它量具,如可以作为标准与被测量件进行比较,如量块等。

二、长度单位基准测量的实质是被测量的参数与一标准量进行比较的过程,长度尺寸的测量就是这样,因此,必须有一个精密准确的基标,即长度单位基准。

C丝米、忽米不是法定计量单位,工厂里有时采用。

实际工作中,有时还会遇到英制尺寸,常用的有ft(英尺),in(英寸),其换算关系为1ft=12in 1n=25.4mm三、量具的使用1、游标卡尺游标卡尺是一种中等精度的量具,可以直接量出工件的外径、孔径、长度、宽度、深度和孔距等尺寸。

a、游标卡尺按其测量精度,有1/20mm(0.05)和1/5mm(0.02)两种;b、用游标卡尺测量工件时,读数方法分三个步骤(1/50mm);1)读出游标上零线左面尺身的毫米整数;2)读出游标上即一条刻线与尺身刻线对齐(第一条零线不算,第二条起每格算0.02mm);3)把尺身和游标上的尺寸加起来即为测得尺寸。

c、1/20mm游标卡尺测量时的读数方法与1/50mm游标卡尺相同;d、游标卡尺按其测量范围分为0~125mm、0~200mm、0~300mm、0~500mm、300~800mm、400~1000mm、600~1500mm、800~2000mm2、千分尺千分尺是一种精密量具,它的测量精度比游标卡尺高,而且比较灵活;因此对于加工精度要求较高的工件尺寸,要用千分尺来测量。

品管部内部量、检具及图纸培训教材第一部分常用量检具基础知识及使用方法、量具的类型:为了确保零件和产品的质量,就必须用量具来测量,用来测量、检验零件及产品尺寸和形状的工具叫做量具。

量具的种类很多,根据其用途和特点,可分为三种类型:1、万能量具:这类量具一般都有刻度,如游标卡尺、千分尺、百分表和万能量角器等。

2、专用量具:这类量具不能测量出实际尺寸,只能测定零件和产品的形状及尺寸是否合格,如塞规,卡规等。

3、标准量具:这类量具只能制成某一固定尺寸,通常用来校对和调整其它量具,如可以作为标准与被测量件进行比较,如量块等。

、长度单位基准测量的实质是被测量的参数与一标准量进行比较的过程,长度尺寸的测量就是这样,因此,必须有一个精密准确的基标,即长度单位基准。

目前我国法定的长度单位名称和代码如表所示:C丝米、忽米不是法定计量单位,工厂里有时采用。

实际工作中,有时还会遇到英制尺寸,常用的有ft(英尺),in(英寸),其换算关系为1ft=12in 1n=25.4mm 三、量具的使用1、游标卡尺游标卡尺是一种中等精度的量具,可以直接量出工件的外径、孔径、长度、宽度、深度和孔距等尺寸。

a、游标卡尺按其测量精度,有1/20mm(0.05)和1/5mm(0.02)两种;b、用游标卡尺测量工件时,读数方法分三个步骤(1/50mm);1)读出游标上零线左面尺身的毫米整数;2)读出游标上即一条刻线与尺身刻线对齐(第一条零线不算,第二条起每格算0.02mm);3)把尺身和游标上的尺寸加起来即为测得尺寸。

c、1/20mm游标卡尺测量时的读数方法与1/50mm游标卡尺相同;d、游标卡尺按其测量范围分为0~125mm、0~200mm、0~300mm、0~500mm、300~800mm、400~1000mm、600~1500mm、800~2000mm2、千分尺千分尺是一种精密量具,它的测量精度比游标卡尺高,而且比较灵活;因此对于加工精度要求较高的工件尺寸,要用千分尺来测量。

a、千分尺读数的方法可分为三步:1)读出微分筒边缘在固定套管主尺的毫米数和半毫米数;2)看微分筒上哪一格与固定套管上基准线对齐,并读出不足半毫米的数;3)把两个读数加起来就是测得的实际尺寸。

b、千分尺的制造精度为0级和1级两种,0级最高,1级稍差;c、千分尺有内径千分尺、深度千分尺、螺纹千分尺(用于测量螺纹中径)和公法线千分尺(用于测量齿轮公法线长度)。

3 、百分表百分表可用来检验机床精度和测量工件的尺寸,形状和位置误差。

a、表盘上共有刻度线100 格,每一格为0.01mm ,卡指针转一周为1mm;b、百分表分普通百分表和内径百分表,内径百分表的示值误差较大,一段为±0.015mm 。

4、万能游标量角器万能游标量角器是用来测量工件内外角度的量具,按游标的测量精度分为2'和5'两种,其示值误差分别为2 '和5';测量范围是0~320 °。

万能游标量角器的读数方法可分为三步:1)先从尺身上读出游标零线前的度数;2)再从游标上读出角度“ 1”的数值;3)将两者相加就是被测的角度数值。

5、量块量块是机械制造业中长度尺寸的标准,量块可以对量具和量仪进行检验较正,也可以用于精密划线和精密机床的调整。

量块一般做成一套,有42 块一套和87 块一套等几种,选用量块的原则:为了减少累积误差,测量时尽可能选用最少的块数,一般87块一套量块不超过4块,42块一套不超过5块,选用时从组合尺寸最末尾的一位数选起。

6、塞尺塞尺(又叫厚薄规)是用来检验两个结合面之间间隙大小的片状量规。

7、扭力计扭力计的测量单位为N.M ,是一种专门用来测量扭矩的工具,例如工件组装时调节或旋转的力度检测,或螺杆、螺母的承受扭矩。

8、推/ 拉力计推/拉力计与扭力计一样,测量单位为N.M ,但推/拉力计测量的是垂直或水平方向的力矩,例如:工件组装时向上、下、左、右的力矩,或工件承受的拉力(如塑胶、钢丝、布类等)测量。

第二部分机械制图基础知识、识图(一)图纸幅面1、图纸幅面的大小有六种,以A o、A i、A2、A3、A A、A5为代号,其中A o幅面的图纸最大,A5最小。

(二)标题栏(三)三视图在正面(V)投影得到的视图叫主视图;在水平面(H )投影得到的视图叫俯视图;在侧面(W)上投影得到的视图叫左视图。

常称它们为三面视图或三视图。

(四)剖视图剖视图是假想用剖面剖开机件,将处在观察者和剖场面之间的部分移去,而将其余部分向投影面投影所得的图称为剖视图。

剖视图有全剖视图、半剖视图、局部剖视图三种。

(五)旋转视图当机件具有倾斜结构时,假想仅将机件的倾斜部分旋转到与某一选定的基本投影面平行后,再向该投影面投影所得的视图称之。

(六)剖面图假想用剖切面,将机件的某处切断,仅画出断的图形,称之,剖面分重合剖面和移出剖面两种。

(七)局部视图将机件的某一部分向基本投影面投影所得的视图称之。

(八)基本视图机件向六个基本投影面投影所得到的六个视图称之。

、尺寸标注与公差(一)零件图上尺寸标准1、要准确测量零件图上的尺寸,首先应了解零件图上尺寸标注的基准,尺寸基准一般有设计基准和工艺基准两类。

设计基准是根据零件的结构和设计要求而选定的尺寸起始点,工艺基准是根据零件在加工、测量时的要求而选定的尺寸超始点,例如:此图设计基准为中间孔圆心02,以圆心02为基准定位01和03,但实际加工过程中,以02为基准不便控制及测量,则可根据加工、测量及安装的要求,选定a端面为工艺基准面,对01、02、03进行定位加工。

2、常见孔的尺寸标注方法及解释。

3、表面粗糙度。

加工表面上具有的较小间距和峰谷所组成的微观几何形状特性,称为零件的表面粗糙度。

(1)表面粗糙度符号及其意义3.2 ”表示粗糙度是用去除材料的方法获得,例如,车、铳、钻、磨、抛光、电火花等。

(3.2表示最大允许什为3.2 ^m)“ 200 ”表示粗糙度是用不去除材料的方法获得,例如铸锻,冲压变形、热轧、粉末冶金等。

(200表示最大允许值为200 g)(2)表面粗糙度符号在零件图上按顺时针方向施转标注,如螺纹工作表需注表面粗糙度代号时,般与螺纹代号一起引出标注,例如:(二)零件图上公差与配合标注与识读1、名词解释a、公差――根据零件的使用要求所制定允许尺寸的变动量,称为尺寸公差,简称公差。

b、配合――指两个基本尺寸相同的,相互结合的孔和轴公差带之间的关系,根据零件的工作要求不同,配合又分成间隙配合、过盈配合、过度配合。

c、基本偏差一一用来确定公差带相对于零线位置的上偏差或下偏差,一般为靠诉零线的那个偏差。

d、标准公差-“公差与配合”标准中规定的,用以确定公差带大小的任一公差。

国家规定“标准公差”用“ IT”表示,共分20个等级,它们是01、0、1、2、3……18;其中IT01为最高,依次降低,IT18为最低。

e、尺寸公差带一一简称公差带,在公差图中,由代表上、下偏差的两条直线所限定的一个区域。

f、基本尺寸——设计给定的尺寸。

g、实际尺寸一一通过测量所得的尺寸。

h、上偏差一一最大极限尺寸与基本尺寸的代数差。

i、下偏差一一最小极限尺寸与基本尺寸的代数差。

j、最大(小)极限尺寸一一两个极限尺寸中较大(小)的一个尺寸。

k、极限尺寸 --- 允许尺寸变化的两个界限值。

2、基孔制:基本偏差为一定的孔的公差带,与不同基本偏差的轴的公差带形成各种配合的一种制度称为基孔制。

基孔制的孔称为基准孔,基本偏差代号为H,下偏差为零。

3、基轴制:基本偏差为一定的轴的公差带,与不同基本偏差的孔的公差带形成各种配合的一种制度称为基轴制,基轴制的轴称为基准轴,基本偏差代号为H,上偏差为零。

4、公差配合的标准。

a、零件图上的标准用于批量生产的零件图,可只注公差带代号,公差带代号应注在基本尺寸的右边(如下图a), 用于中、小批量生产的零件图,一般可只注极限偏差(如图b)2、形位公差符号b 、装配图上的标注在装配图上标注线性尺寸的配合代号时,必须在基本尺寸的右,用分数形式注出,分子为 孔的公差带,分母为轴的公差带代号,其具体标注方法及意义如下H7例1:①25—— g6H7由基本偏差代号 H 可以看出,例如:①25为基孔制间隙配合,其基本尺寸为 25,根据相g6应表格可查得标准公差 7级的孔的公差值为 21也标准公差6级的轴公差值为13仏其极限偏 差值又可由相应表格直接查出,如此例孔的极限偏差为①25+0.021 ,轴的极限偏差为P7例2:①25——h6P7由基本偏差代号h 和P 可以看出,例2 :①25 为基轴制过盈配合, 其意义与例1同之。

(但h6查出孔与轴的极限偏差是不同的)。

(三)形状和位置公差形状和位置公差:零件的实际形状和位置,相对于理想形状和位置的允许变动量,简称形位公差。

1、形位公差的项目及符号见下表分类项目 符号 分类 项目 符号 形状 公差直线度 位置公差疋 向平行度1// 平面度垂直度 丄倾斜度Z 圆度O疋 位同轴度◎圆柱度口对称度 位置度线轮廓度 跳 动圆跳动/面轮廓度a全跳动UOL OO 0.A -- 5 2基准字母 公差值 公差带符号3、基准代号CD4、标注方法三、螺纹A(一)螺纹名词解释1、螺纹大径(d或D):与外螺纹牙顶或内螺纹牙底相重合的假想圆柱体的直径。

(外螺纹大径为d, 内螺纹大径为D)2、螺纹小径(d i或D i):与外螺纹牙底或内螺纹牙顶相重合的假想圆柱体的直径。

(外螺纹小径为d i, 内螺纹大径为D i)3、纹中径(d2或D2):—个假想圆柱的直径,圆柱母线通过牙型上沟槽和凸起宽度相等的地方。

(外螺纹中径d2,内螺纹中径D2)4、公称直径:代表螺纹尺寸的直径,指螺纹大径的基本尺寸。

5、导程与螺距:同一线的螺纹上相邻两牙,在中径线上对应两点间的轴向距离,称为导程;相邻牙在中径线上对应两点间的轴向距离,称为螺距。

6、旋向:根据右螺旋线加工,顺时针旋转时,旋入的螺纹称为右旋螺纹,反之为左旋螺纹。

(二)螺纹的标注形式1、普通螺纹用尺寸标注形式,注在内外螺纹的大径上,其标注的具体项目及格式如下:螺纹代号公称直径X螺距旋向中径公差代号顶径公差代号旋入长度代号普通螺纹的螺纹代号为M ;普通粗牙螺纹不必标注螺距,细牙螺纹注螺距。

右旋螺纹不必注明,左旋螺纹应注“左”字。

螺纹公差带代号应标注中径及顶径公差等级及基本偏差,如两公差带代号相同时,可注写一个代号。