CIP系统的PLC控制系统设计

- 格式:doc

- 大小:27.50 KB

- 文档页数:7

1.引言可编程序控制器(PLC)是综合了计算机技术、自动控制技术和通信技术的一种新型的、通用的自动控制装置.它具有功能强、可靠性高、使用灵活方便、易于编程以及适应工业环境下应用等一系列优点,近年来在工业自动化、机电一体化、传统产业技术改造等方面应用越来越广泛。

随着我国经济及科学技术的发展,与人们日常生活息息相关的食品及精细化工行业对生产线提出了更高的卫生要求。

传统的清洗、消毒方法主要为手工清洗及消毒剂浸泡,已经无法满足要求。

基于PLC的CIP在线清洗系统是新一代全自动清洗设备,已越来越被大家认可和使用,本系统主要采用西门子S7-200PLC来实现该系统的控制,实现系统清洗液的自动配制、输送和回流循环控制。

2.全自动CIP在线清洗系统设计原理全自动CIP在线清洗装置控制系统通过PLC程序设计清洗液的自动配制、输送和回流循环控制。

系统主要由电导率仪、温度控制仪、酸碱计量泵及PLC触摸屏等组成,可以对每一道清洗程序的时间、流量、电导率进行检测与记录,并可打印输出,同时能确保清洗液温度和浓度在相应清洗过程中自动恒定,清洗结果由电导率仪自动检测显示,准确无误。

CIP在线清洗系统的结构图如图1所示。

全自动CIP在线清洗装置控制系统的PLC设计上海飞奥燃气设备有限公司上海201201姻文/朱伟泳摘要:本系统是高速全自动精细化工产品生产线项目的一部分,主要实现生产工艺中在线清洗的自动控制。

根据工艺要求的控制内容本系统选用西门子公司的S7-200PLC,通过STEP-7编程软件对系统硬件进行配置和参数设置,实现CIP清洗系统中洗涤液的智能配制,利用气动控制阀、增压泵、回流泵等实现洗涤液的输送及回流循环清洗、排放、回收整个清洗过程。

关键词:PLC,在线清洗,PID图1CIP在线清洗系统结构图CIP在线清洗系统主要由3个基本工序:初步去污、冲刷并消毒和最后冲淋,每个基本工序又经洗涤液的配置、系统加热、设备清洗和回收或排放清洗液的步骤。

CIP自动化控制系统的设计与实现作者:刘志坚主要介绍以西门子系列为主要设备的CIP系统在啤酒行业的包装车间的应用。

为了满足食品生产的要求,液体产品的生产管道必须要用冷水、热水以及碱等物质对管道进行清洗,而清洗系统直接影响到整个生产过程效率的高低和产品的质量,因此清洗系统的自动化设计尤其重要。

一、 系统的设计思路自动化清洗系统主要由两部分组成:清洗设备和被清洗的设备。

1.清洗设备清洗设备是整个清洗系统的核心,也就是通常说的CIP中心。

2.被清洗的设备在啤酒厂包装车间中被清洗的设备主要有三级膜过滤和灌装机。

3.各设备之间的联系清洗设备(CIP中心)在整个系统中发挥主导的作用,大部分的清洗步骤都是在CIP中心设置和进行。

而被清洗的设备(三级膜过滤或者灌装机)对CIP中心发出清洗请求,CIP中心接到清洗请求后按步骤进行清洗。

而PLC1、PLC2、PLC3作为各条生产线数据交换的中心通过MPI网络、profibus网络和工业以太网与其它的PLC进行数据交换。

4.系统的操作模式设置自动和手动两种操作模式,确保任何时候都可以对生产设备进行清洗。

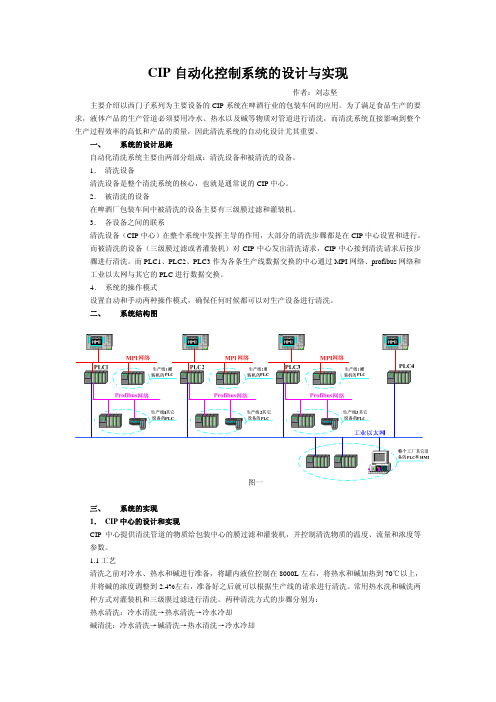

二、 系统结构图三、 系统的实现1.CIP中心的设计和实现CIP中心提供清洗管道的物质给包装中心的膜过滤和灌装机,并控制清洗物质的温度、流量和浓度等参数。

1.1工艺清洗之前对冷水、热水和碱进行准备,将罐内液位控制在8000L左右,将热水和碱加热到70℃以上,并将碱的浓度调整到2.4%左右,准备好之后就可以根据生产线的请求进行清洗。

常用热水洗和碱洗两种方式对灌装机和三级膜过滤进行清洗。

两种清洗方式的步骤分别为:热水清洗:冷水清洗→热水清洗→冷水冷却碱清洗:冷水清洗→碱清洗→热水清洗→冷水冷却1.2硬件构成设计三个10000L罐分别储存冷水、热水和碱(NaOH)。

三条生产线设置三条管道,每条管道上安装有卫生泵、电导率仪、流量计、温度仪、各种阀门,并有蒸汽系统对液体进行加热。

5020212基于PLC的酿造车间CIP清洗糸统设计黄雨(中国计量科学研究院,北京100029)摘要:酿造车间有各种罐体、管道、板式换热器等设备,都需要定期进行清洗。

CIP清洗是目前啤酒酿造车间主流的清洗方式,对生产效率有较大影响%CIP清洗应在保证卫生的前提下,提高安全性和效率等。

通过广西某啤酒厂酿造车间的CIP项目,该文具体讲述了CIP自动控制系统的实现及控制结构。

关键词:啤酒酿造;iFIX;PLC;CIP中图分类号:TP278文献标识码:A文章编号#1000-0682(2021)02-0050-04 Design of CIP cleaning system in brewing workshop basee on PLCHUANG Yu(Chinese National Institute e'Metrolo'y, Beijing100029,China#Abstrace:Brewing workshop has a vagets of tanks,piges,plate heat exchanger and other equig-ment,which need to be cleaned reaulyly.CIP cleaning is the mainstream cleaning method in beer brew-ongwo@kshop,whoeh hasageaeompaeeon ehep@odueeoon e f oeoenes.CIPeeeanongshoued omp oaesafees and rOcienco on the premise of ensuring sanitation.Through the CIP project of a breweiy in Guangci Province,the realization and control stmetum of CIP automatic control system are described in detail.Keywords:beer brewing;iFIX;PLC;CIP0引言卫生对于啤酒行业有特别重要的意义,酿造车间的清洗工作受到高度重视酿造车间清洗的主要对象是数量众多的发酵罐。

PLC控制系统设计步骤设计实例PLC(可编程逻辑控制器)控制系统设计是指设计一种基于PLC的自动化控制系统,它能够实时监测和控制工业过程中的各种设备和动作,以提高生产效率和质量。

本文将介绍PLC控制系统设计的六个步骤,并以调度系统设计为实例来说明。

步骤一:需求分析在PLC控制系统设计的第一步,需要对待控制的系统进行详细的分析和了解。

这包括对所需控制的设备、传感器、执行器等硬件元件的类型和功能进行了解,并明确系统所需实现的目标和功能。

以调度系统设计为例,我们需要了解需要控制的设备类型(如输送带、机械臂等)以及系统所需实现的任务(如运输物料、转移货物等)。

步骤二:系统设计在系统设计阶段,需要根据需求分析的结果,制定PLC控制系统的整体框架和组成部分。

例如,调度系统的设计可能需要包括输入和输出模块、通信模块、中央处理单元等组件。

此外,还需要确定PLC的运行周期和通信方式等参数。

步骤三:程序设计在程序设计阶段,需要制定PLC程序来实现系统的控制逻辑。

根据控制需求,可以使用各种编程语言(如梯形图、函数图表等)来编写PLC程序。

对于调度系统设计,我们可以编写一个主程序来实现各个设备的调度和任务分配,并编写子程序来实现具体的控制操作。

步骤四:硬件选型在硬件选型阶段,需要根据系统设计和程序要求,选择适配的PLC硬件。

这包括选择合适的PLC型号、输入输出模块、通信模块等。

对于调度系统设计,我们需要选择支持足够的输入输出点数、具备高速通信功能的PLC设备。

步骤五:软件编程步骤六:调试和优化在完成软件编程后,需要对系统进行调试和优化。

这包括对系统进行实时监测和测试,并根据测试结果进行调整和改进。

对于调度系统设计,我们可以通过模拟输入信号和观察输出结果的方式来进行调试,并根据调试结果来对程序进行调整和优化,以满足系统要求。

综上所述,PLC控制系统设计的步骤包括需求分析、系统设计、程序设计、硬件选型、软件编程、调试和优化。

PLC控制系统设计的基本原则和步骤plc已广泛地应用在工业掌握的各个领域,由于PLC的应用场合多种多样,随着PLC自身功能不断增加,PLC应用系统也越来简单,对PLC 应用系统设计人员的要求也越来越高。

1、PLC掌握系统设计的基本原则①最大限度地满意被控对象的掌握要求。

②保证掌握系统的高牢靠、平安。

③满意上面条件的前提下,力求使掌握系统简洁、经济、有用和修理便利。

④选择PLC时,要考虑生产和工艺改进所需的余量。

2、PLC掌握系统设计的基本内容①选择合适的用户输入设备、输出设备以及输出设备驱动的掌握对象。

②安排I/O,设计电气接线图,考虑平安措施。

③选择适合系统的PLC。

④设计程序。

⑤调试程序,一个是模拟调试,一个是联机调试。

⑥设计掌握柜,编写系统交付使用的技术文件,说明书、电气图、电气元件明细表。

⑦验收、交付使用。

3、PLC掌握系统设计的一般步骤1)分析被控对象——被控对象工艺工程、工作特点、功能进行分析;输入输出两分析;构成完整的功能表达图和掌握流程图;确定PLC掌握方案。

2)系统硬件配置PLC机型选择——按掌握系统需求合理选择,功能涵盖使用要求,避开大马拉小车,品牌、价格、服务等因素都要考虑。

输入/输出(I/O)点数——I/O点数是PLC的一项重要指标。

合理选择I/O点数可以既满意掌握系统要求,又降低系统的成本。

PLC的I/O点数和种类应依据被控对象的开关量、模拟量等输入输出设备的状况来确定。

考虑到以后的调整和进展,可以适当留出备用量(一般20%左右)。

3)软件设计软件设计包括系统初始化程序、主程序、子程序、中断程序、故障应急措施和帮助程序的设计等,小型开关量掌握系统一般只有主程序。

首先应依据总体要求和掌握系统详细状况,确定用户程序的基本结构,画出程序流程图或开关量掌握系统的挨次功能图。

它们是编程的主要依据,应尽可能地精确和具体。

较简洁的系统的梯形图可以用阅历法设计,简单的系统一般用挨次掌握设计法设计。

基于PLC及触摸屏技术的CIP清洗控制系统的设计刘文芳【摘要】CIP清洗设备广泛应用于食品加工业,尤其是奶制品、果汁、啤酒和饮料工业.在食品加工的过程中,清洗与卫生是第一位,必须采取措施防止任何对食品的污染,因此CIP清洗设备就显得非常重要.对CIP清洗设备采用PLC及触摸屏进行控制,提高了设备的自动化程度和可靠性.使其在食品工业的领域得以普及应用.【期刊名称】《制造业自动化》【年(卷),期】2011(033)005【总页数】3页(P143-144,212)【关键词】CIP清洗;PLC控制;人机界面;PID运算【作者】刘文芳【作者单位】天津机电职业技术学院,天津,300131【正文语种】中文【中图分类】TP3110 引言CIP ,是英文Clean-In-Place的缩写,即就地清洗或称为原位清洗, 其定义为不拆卸设备或元件,在密闭的条件下, 用一定温度和浓度的清洗液对清洗装置加以强力作用, 使与食品接触的表面洗净和杀菌的方法。

CIP清洗设备广泛应用于食品加工业,尤其是奶制品、果汁、啤酒和饮料工业。

在食品加工的过程中,清洗与卫生是第一位,必须采取措施防止任何对食品的污染,因此CIP清洗设备就显得非常重要。

如今CIP 系统与自动控制技术相结合,对CIP清洗设备采用PLC及触摸屏进行控制,提高了设备的自动化程度和可靠性。

使其在食品工业的领域得以普及应用。

1 CIP清洗系统工艺流程CIP 清洗系统。

分有全自动和手动调整方式可供选择。

全自动方式中分为准备程序、调配程序、水清洗程序、碱清洗程序、CIP全程序。

CIP中心站除能设定各阶段的清洗时间外,还能设定清洗温度,清洗液浓度及在清洗液浓度不足时自动进行添加的功能。

能通过触摸屏选择适应的运行程序,设备采用 PLC 对 CIP 步骤进行自动控制。

同时能自动控制 CIP 的清洗液种类、清洗液浓度、清洗时间、清洗温度清洗流量等要素。

以CIP全程序为例:分为第一路CIP清洗和第二路CIP清洗可分别采用两路清洗,也可两路同时清洗,现以第一路CIP清洗为例,说明其工艺流程。

CIP系统的PLC控制系统设计

摘要:介绍了乳品饮料行业全自动CIP系统的设计,控制系统PLC控制器、触摸屏、及各种自动化仪表构成,可以完成对设备管道清洗的自动控制、工艺参数的修改和工艺过程的监控。

关键词:CIP系统;PLC;控制;触摸屏

就地清洗,简称CIP,是用水和清洗液对设备管道在原位进行循环冲洗,而无需拆开设备的一种清洗技术。

随着近几年乳品饮料行业的高速发展,生产线自动化程度不断提高,对设备的要求越来越高,相对于传统的手动、半自动CIP系统相比,基于PLC控制的全自动CIP系统以其高效、清洗质量可靠等特点逐渐被越来越多的厂家所认识和接受,大有取代旧式手动CIP系统之势。

对基于PLC控制的全自动CIP系统的基本设计进行了阐述。

1 CIP系统介绍

该系统水缸、酸缸、碱缸、平衡管、板式换热器、清洗泵及控制系统等组成。

为了简便起见,现以单路清洗系统为例进行介绍,每个缸内都装有浮球液位开关,用于罐体液位的在线自控;平衡管内装有液位开关,用于控制运行过程的补充用水;回流管路上装有浓度传感器,用于酸碱清洗液的自动调配、在线检测以及控制酸碱液的回收;换热器出口及回流管路上装有温度传感器用于在线检测温度,然后通过蒸汽调节阀V110控制清洗温度达到设定要求;在换向板上装有接近开关,用于防止设备被误操作清洗。

该系统可以完成碱清洗、酸清洗、酸碱清洗、消毒四项清洗工艺。

典型的酸碱清洗流程一般包括:冲水、碱循环、碱回收、冲水、酸循环、酸回收、最后冲洗。

在上述自动流程中,每一步骤又有不同的时间、温度要求,用户可以根据自身清洗要求进行设定。

其他三项清

洗工艺流程也基本大同小异,只是为满足清洗的特定要求,简化了某些步骤。

2 控制系统硬件构成

根据系统控制要求,考虑系统先进性、可靠性以及以后扩展系统的要求,选用SIEMENS S7-300系列PLC,该系列控制器功能强大,性能稳定。

硬件配置如下:电源模块:PS307/5A;中央处理模块:CPU315-2DP;数字量输入模块:SM321 DI 32×24V;数字量输入模块:SM321 DI 16×24V;数字量输出模块:SM322 DO 32×24V/;模拟量输入模块:SM331 AI8×12BIT;模拟量输出模块:SM332 AO 2×12BIT;触摸屏:TP270-103 系统软件设计

系统通讯。

S7-300 PLC自带MPI接口,MPI 允许主-主通讯,主-从通讯,无需其他通讯模板,本系统触摸屏与PLC之间要求相互之间有信息交流,所以采用MPI协议通讯,通讯速率为。

PLC程序设计。

采用基于WINDOWS环境的SIMATIC

Manager-STEP7 +SP1编程软件进编程。

系统操作分手动、自动两种方式。

手动方式主要为了系统调试和检修时使用,或者有自动化仪表失灵时应急使用。

自动方式则根据输入要求自动完成整个清洗过程。

自动操作连联锁条件多,控制参数包括温度、液位、浓度、流量等都需要根据加工顺序段不断改变,控制程序为典型的时间顺序控制程序。

根据系统控制特点采用模块化结构编程,这种编程方法结构简单、清晰、可读性强,便于程序编程和调试。

整个CIP程序主程序和七个子程序组成。

主程序主要完成系统初始化,执行各事件中断处理程序及根据系统功能调用子程序。

对子程序的调用在各控制段调用相应的控制参数,控制子程序的运行。

子程序:①清洗液调配程序,根据输入请求自动启动气动隔膜泵及相关阀门,抽取适量浓酸、浓碱配置酸碱溶液达到要求浓度;②碱清洗程序,根据碱清洗的工艺流程,结合时间、温度、浓

度、流量等参数要求,按时序控制相关电磁阀、继电器的动作,控制系统按步骤自动运行。

子程序;③完全清洗程序,根据酸碱清洗的工艺流程,结合时间、温度、浓度、流量等参数要求,控制系统按步骤自动运行。

子程序;④消毒程序,根据消毒的工艺流程,结合时间、温度、流量等参数要求,控制系统自动运行。

子程序;⑤温度控制程序,温度控制是系统控制的重点,对温度的控制采用控制蒸汽调节阀开度的方法来实现,温度信号为4-20mA的电流信号,通过A/D、D/A转换,采用PID控制。

在S7-300中集成了PID功能,通过设置PID算法的回路参数表,很容易实现过程量的闭环控制。

子程序;⑥参数设定程序,对温度、浓度、时间等参数,通过编程使其可以根据工艺的需要在触摸屏上进行修改,使用方便灵活,PID参数同样也可在触摸屏上设定,以方便调试。

子程序;⑦故障报警程序,对检测到的超出设定范围的参数,或者马达过

载、压缩空气低压等异常现象,通过触摸屏提示和闪光灯报警,对比较严重的报警,会暂停程序运行,直到故障排除方可继续运行。

触摸屏画面设计。

采用SIMATIC ProTool/Pr0 SP2软件进行组态,画面主菜单、子菜单、下一级菜单组成,各子画面可“主菜单”画面切入。

通过触摸屏组态设计可以达到以下功能:系统操作、系统运行状态监控、工艺参数适时显示,故障报警信息及故障诊断记录显示、工艺参数历史数据查询、工艺参数设定,参数设定采用口令保护,只有持有口令的相关人员才能进入此画面。

CIP系统的控制,于PLC和HMI的引入,其自动化程度显著提高,系统性能更加稳定、操作更加简单。

全自动CIP清洗系统的投入使用可以降低生产过程中的清洗成本,保证清洗的彻底和安全,现已得到越

来越多乳品饮料厂家的青睐,经济

效益显而易见。