莱钢80t转炉干法除尘自控系统的研究与改进

- 格式:pdf

- 大小:549.11 KB

- 文档页数:3

吨转炉干法除尘系统粉尘排放影响因素及解决措施前言吨转炉是用于钢铁冶炼的一种设备,随着钢铁工业的不断发展,吨转炉在钢铁冶炼中的应用越来越广泛。

在吨转炉使用过程中,粉尘排放一直是一个非常关注的问题,因为粉尘排放不仅会对环境产生影响,而且还会对人们的健康产生影响。

本文将围绕吨转炉干法除尘系统粉尘排放影响因素及解决措施进行阐述。

吨转炉干法除尘系统的工作原理吨转炉干法除尘系统是一种采用干法除尘技术的除尘设备。

其工作原理是将含有粉尘的烟气通过干法除尘设备,使得粉尘得到收集,从而达到减少粉尘排放的效果。

该系统由多级除尘器组成,包括旋风除尘器、布袋除尘器和静电除尘器等,其中布袋除尘器的除尘效果最为明显。

粉尘排放影响因素在吨转炉干法除尘系统中,粉尘排放的影响因素主要包括以下几方面。

烟气温度烟气温度是影响粉尘排放的一个重要因素。

在炉膛内热气流不断对钢水进行熔炼,因此烟气温度相当高。

如果烟气温度过高,除尘设备在处理烟气时就会出现一些问题,从而使得粉尘排放量增加。

烟气含尘量烟气中含尘量是影响粉尘排放的另一个重要因素。

如果烟气中含尘量过高,除尘设备的过滤速度就会变得很快,从而使得粉尘排放量增加。

布袋除尘器的运行状态布袋除尘器的运行状态也会影响粉尘排放。

如果布袋除尘器的过滤速度过快,就会导致烟气经过的时间较短,从而使得粉尘无法完全收集。

如果过滤速度过慢,就会导致布袋除尘器的处理能力下降,从而使得粉尘排放量增加。

除尘设备的维护除尘设备的维护也是影响粉尘排放的因素之一。

如果除尘设备长时间没有进行清理或更换滤袋等维护工作,就会导致滤袋阻力过大,从而使得粉尘排放量增加。

粉尘排放的解决措施为了减少吨转炉干法除尘系统中的粉尘排放,我们需要采取一些相关的解决措施。

以下是一些值得尝试的措施。

降低烟气温度我们可以通过利用余热进行烟气预冷的方式来降低烟气温度,从而减少对除尘设备的影响。

提高布袋除尘器的过滤速度通过更换布袋材料或更改布袋除尘器的结构,可以达到提高过滤速度的效果。

干法除尘自动控制系统的研究与应用论文导读:对其自动控制系统进行改进。

改进,干法除尘自动控制系统的研究与应用。

关键词:自动控制系统功能,改进1前言莱钢三座120吨转炉烟气净化及煤气回收采用干法除尘技术,干法除尘系统的设备在布置上根本分两局部:蒸发冷却器在转炉跨内,静电除尘器、风机、液压站、放散烟囱和煤气冷却器分布在厂房外。

其中的每个设备都非常重要,哪个设备出现了问题都将影响整个系统的进行,而这些设备的维修需要一个漫长的过程,因此原有的控制系统已不能适应转炉炼钢生产的快速节奏和环保要求,为此我们通过研究,对其自动控制系统进行改进,对于三座转炉公用的斗式提升机和刮板输送机,增加一套备用细灰运输系统,蒸发冷却器局部增加一旁通管路,当主管上的水调节阀和切断阀出现故障时切换到主管,从而不影响烟气的冷却,新上一套4#静电除尘器系统,哪个炉子的静电除尘器出现问题时可以切换到4#静电除尘器,新上一套备用风机系统和4#风机切换站系统,哪个炉子的风机出现问题时可以切换到备用风机系统或4#风机切换站系统,从而不会影响生产的正常进行。

2工艺流程简述转炉炼钢过程中,氧气与碳反响生成具有高含量一氧化碳的尾气。

由于与工艺相关的原因,加热期间的烟道气流量、烟道气成分和温度是不同的。

在高热的转炉烟道气可被有效使用之前,必须对它进行冷却和除尘。

离开转炉的主烟道气在余热锅炉中得到降温,出口可得到约为850℃的烟道气平均出口温度。

水被直接喷入要被冷却的烟道气流中。

应将喷水速率选择为能确保被转炉热烟道气完全汽化,同时借助于双介质喷嘴实现水的雾化。

除了冷却转炉烟道气之外,由于烟道气速度减速和用水滴湿润粉尘的缘故,出现集尘。

被收集的粉尘量取决于转炉工艺及在吹氧阶段添加石灰的速率和时间。

从蒸发冷却器出来的200℃左右的烟道气进入静电除尘器。

静电除尘器包括并排布置的集电电极和呈缺口的条状电极状的放电电极。

在静电场的作用下,气体离子向地迁移,导致电流流动。

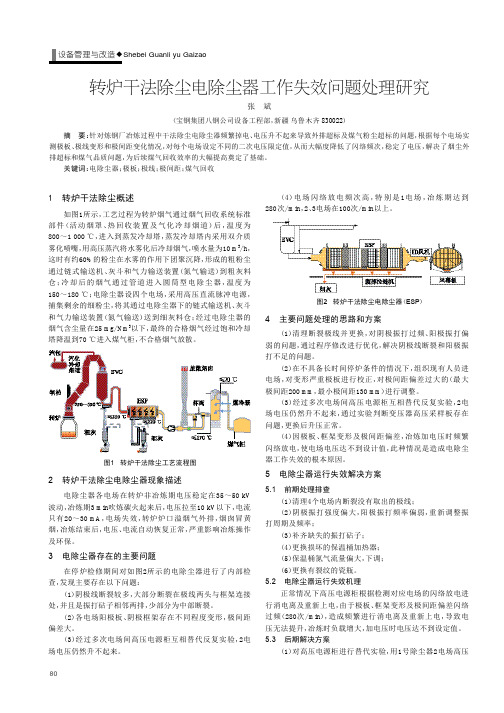

转炉干法除尘电除尘器工作失效问题处理研究张斌(宝钢集团八钢公司设备工程部,新疆乌鲁木齐830022)摘要:针对炼钢厂冶炼过程中干法除尘电除尘器频繁掉电、电压升不起来导致外排超标及煤气粉尘超标的问题,根据每个电场实测极板、极线变形和极间距变化情况,对每个电场设定不同的二次电压限定值,从而大幅度降低了闪络频次,稳定了电压,解决了烟尘外排超标和煤气品质问题,为后续煤气回收效率的大幅提高奠定了基础。

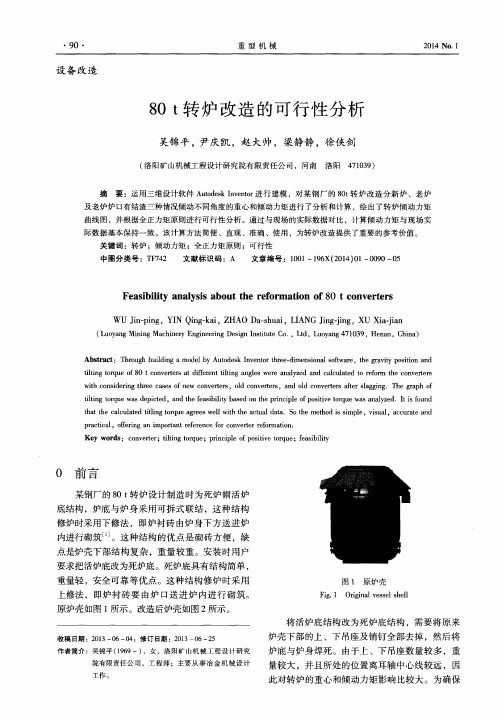

关键词:电除尘器;极板;极线;极间距;煤气回收1转炉干法除尘概述如图1所示,工艺过程为转炉烟气通过烟气回收系统标准部件(活动烟罩、热回收装置及气化冷却烟道)后,温度为800~1000℃,进入到蒸发冷却塔,蒸发冷却塔内采用双介质雾化喷嘴,用高压蒸汽将水雾化后冷却烟气,喷水量为10m 3/h ,这时有约60%的粉尘在水雾的作用下团聚沉降,形成的粗粉尘通过链式输送机、灰斗和气力输送装置(氮气输送)到粗灰料仓;冷却后的烟气通过管道进入圆筒型电除尘器,温度为150~180℃;电除尘器设四个电场,采用高压直流脉冲电源,捕集剩余的细粉尘,将其通过电除尘器下的链式输送机、灰斗和气力输送装置(氮气输送)送到细灰料仓;经过电除尘器的烟气含尘量在25mg /Nm 3以下,最终的合格烟气经过饱和冷却塔降温到70℃进入煤气柜,不合格烟气放散。

2转炉干法除尘电除尘器现象描述电除尘器各电场在转炉非冶炼期电压稳定在35~50kV波动,冶炼期3min 吹炼碳火起来后,电压拉至10kV 以下,电流只有20~30mA ,电场失效,转炉炉口溢烟气外排,烟囱冒黄烟,冶炼结束后,电压、电流自动恢复正常,严重影响冶炼操作及环保。

3电除尘器存在的主要问题在停炉检修期间对如图2所示的电除尘器进行了内部检查,发现主要存在以下问题:(1)阴极线断裂较多,大部分断裂在极线两头与框架连接处,并且是振打砧子相邻两排,少部分为中部断裂。

(2)各电场阳极板、阴极框架存在不同程度变形,极间距偏差大。

钢铁转炉煤气干法除尘技术的应用与优化本文重点介绍了转炉煤气干法除尘技术的应用现状,应用过程中存在的问题以及应用措施。

通过对转炉煤气发生泄爆的工艺机制研究,优化蒸发冷却塔的设计,从而提高煤气、蒸汽回收效率,实现高效利用能源,节能减排的目的。

转炉煤气的除尘技术可以分成干法和湿法两种,其中,炉煤气干法除尘技术的应用,能够有效地提高能源转换效率、达到节约新水、节能减排的目的。

同时,它能够极大地降低水资源的消耗,减少煤气的排放,并对蒸汽进行回收再利用,是现代实现能源高效转换的关键技术。

所以,在转炉煤气除尘过程中应用越来越广泛。

在实际应用过程中,由于干法除尘系统设备的技术要求高,过程控制比较复杂,因而会出现一系列的问题。

后来通过对系统的改进,降低了除尘过程中故障的发生,也为系统的改进积累了丰富的经验。

转炉煤气干法除尘技术的顺利应用,对降低能源消耗,提高煤气回收率具有重要意义。

一、转炉煤气干法除尘技术概述转炉煤气干法除尘技术中,应用最广泛的是两种方法,分别是鲁齐的LT法和奥钢联的DDS法。

其中,LT法是由德国的鲁齐和蒂森于20世纪60年代末联合开发的转炉煤气干湿除尘方法。

后来,西门子—奥钢联公司在这个基础上开发了DDS法。

目前,我国国内的公司也开发出了国产干法除尘系统。

转炉煤气干法除尘系统主要包含了煤气冷却系统、除尘系统和回收系统。

在这个过程中,1400T~1600丈的转炉煤气经过活动烟罩、气化冷却烟道回收蒸汽之后,温度降为1000T左右。

然后进人蒸发冷却器进行冷却、粗除尘、增湿调质,最后温度将为150丈~500丈,粉尘浓度由80~150g/m2减小到40~55g/m2。

煤气经过静电除尘器之后,粉尘浓度进一步为10mg/m2。

对于整个系统而言,影响除尘效果的主要有两个器件,分别是蒸发冷却器和静电除尘器。

1、蒸发冷却器蒸发冷却器顾名思义是利用水蒸气的蒸发冷却原理来工作的。

和湿法除尘技术相比,这种冷却方式极大地降低了冷却所需要的水量,达到节约水的目的。

转炉一次干法除尘技术的应用与改进关键词:除尘技术干法除尘静电除尘摘要:介绍转炉干法除尘系统的工艺流程、关键设备功能,并针对国内某钢厂转炉从投产到现在 LT系统在设备上和工艺上出现的问题,提出一系列解决措施。

生产实践表明,该系统目运行稳定,净化后烟气含尘量合格,符合国家环保标准。

1 工艺流程转炉烟气经汽化烟道冷却温度降到800~1 000 ℃后进入蒸发冷却器,在蒸发冷却器内部得以降温、粗除尘、调质,最终约有35%左右的灰尘在蒸发冷出口香蕉弯处被收集。

粗灰通过双板阀、链式输灰机等设备被送至灰仓并用汽车外送。

经过调质后的烟气进入静电除尘器[1],静电除尘器从入口到出口共有 4 个电场,4 个电场对烟气进行精除尘,收集剩余的粉尘,烟气经过静电除尘器后含尘量降到 10 mg/m3。

静电除尘通过扇刮系统、振打系统、链式输灰机等设备收集到剩下 65%的细灰。

烟气经过静电除尘器后,能回收的烟气经过煤气冷却器被冷却到70℃以下后进入煤气柜被回收再利用,不能回收的烟气通过放散塔点火装置燃烧放散。

工艺流程如图 1 所示。

2 关键设备功能介绍2.1 蒸发冷却器在转炉 LT 干法除尘系统中,蒸发冷却器起着关键性的作用,可以对烟气进行冷却、调质、粗除尘。

在蒸发冷却器上部均匀布置16个双介质雾化冷却喷枪[2],喷枪喷射出来的雾化水蒸气对烟气进行降温,使烟气在蒸发冷凝出口达到合适的温度,确保电除尘进口温度在140~160℃。

在降温的同时也对烟气湿度进行调质,使粉尘的比电阻达到更有利于静电除尘器捕捉的值。

约有35%的灰尘在蒸发冷却器香蕉弯处被收集后通过输灰系统运送到储灰罐。

2.2 静电除尘器静电除尘器主要由进口气流分布板、放电极、收尘极、振打系统、扇形刮灰系统、泄爆装置等部分组成。

静电除尘器的工作原理是:在阳极和阴极上通以高压(20~80kV)直流电流,其间产生一定强度的电场,使空气电离,产生大量的电子和正负离子,正离子向负极靠近被中和,负离子和电子在电场力作用下向收尘极运动,当含灰烟气通过电场后,固体尘粒与这些电子、负离子碰撞被荷电(粉尘获得电荷),荷电尘粒在电场力作用下向收尘极运动,被吸附在阳极板上。