炼钢的基础理论概论

- 格式:ppt

- 大小:1.77 MB

- 文档页数:7

炼钢基本原理

炼钢是指将生铁或钢水中的杂质和合金元素逐步除去,以获得符合规定化学成分和质量的金属材料的过程。

炼钢的基本原理是通过控制熔炼过程中的温度、氧化还原条件和流体动力学等因素,使金属中的杂质和合金元素发生物理化学变化,从而实现炼钢的目的。

首先,炼钢的原理是基于金属的化学性质。

在炼钢的过程中,通过控制熔炼温度和氧化还原条件,使金属中的氧化物、硫化物和氮化物等杂质得以去除。

同时,通过添加适量的合金元素,调整金属的化学成分,以满足不同用途的要求。

其次,炼钢的原理还涉及金属的物理性质。

在炼钢的过程中,通过控制金属的温度和流体动力学条件,使金属中的夹杂物和气体得以去除。

同时,通过合理的浇注和凝固工艺,调整金属的晶粒结构,提高金属的力学性能和加工性能。

此外,炼钢的原理还包括金属的热力学性质。

在炼钢的过程中,通过控制金属的熔化温度和熔化热量,实现金属的熔化和凝固。

同时,通过控制金属的过冷度和过热度,避免金属的结晶缺陷和组织偏析。

总之,炼钢的基本原理是通过控制金属的化学、物理和热力学性质,实现金属的净化和调整,从而获得符合规定化学成分和质量的金属材料。

在实际生产中,炼钢的原理是与炼钢的工艺、设备和操作密切相关的,需要综合考虑金属的成分、温度、流体动力学和热力学等因素,以实现炼钢的高效、节能和环保。

总的来说,炼钢基本原理是一个复杂而又精密的过程,需要工程师们在实际操作中不断积累经验和改进技术,以满足不同行业对金属材料的需求。

希望通过对炼钢基本原理的深入理解,能够为炼钢工艺的发展和提高提供一定的参考和帮助。

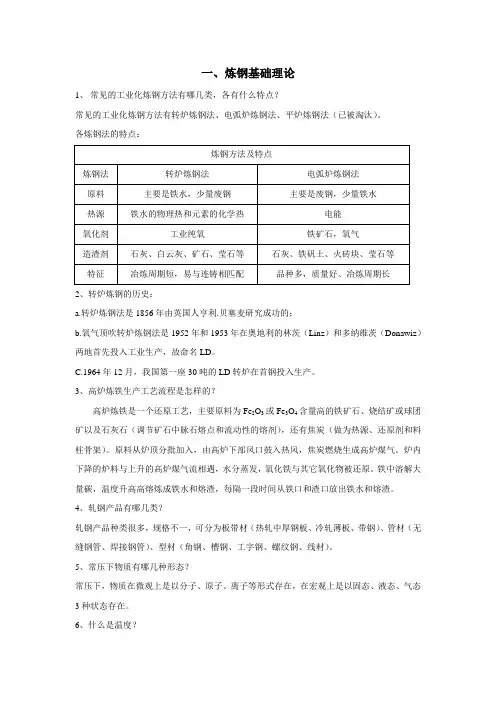

一、炼钢基础理论1、常见的工业化炼钢方法有哪几类,各有什么特点?常见的工业化炼钢方法有转炉炼钢法、电弧炉炼钢法、平炉炼钢法(已被淘汰)。

各炼钢法的特点:2、转炉炼钢的历史:a.转炉炼钢法是1856年由英国人亨利.贝塞麦研究成功的;b.氧气顶吹转炉炼钢法是1952年和1953年在奥地利的林茨(Linz)和多纳维茨(Donawiz)两地首先投入工业生产,故命名LD。

C.1964年12月,我国第一座30吨的LD转炉在首钢投入生产。

3、高炉炼铁生产工艺流程是怎样的?高炉炼铁是一个还原工艺,主要原料为Fe2O3或Fe3O4含量高的铁矿石、烧结矿或球团矿以及石灰石(调节矿石中脉石熔点和流动性的熔剂),还有焦炭(做为热源、还原剂和料柱骨架)。

原料从炉顶分批加入,由高炉下部风口鼓入热风,焦炭燃烧生成高炉煤气。

炉内下降的炉料与上升的高炉煤气流相遇,水分蒸发,氧化铁与其它氧化物被还原。

铁中溶解大量碳,温度升高高熔炼成铁水和熔渣,每隔一段时间从铁口和渣口放出铁水和熔渣。

4、轧钢产品有哪几类?轧钢产品种类很多,规格不一,可分为板带材(热轧中厚钢板、冷轧薄板、带钢)、管材(无缝钢管、焊接钢管)、型材(角钢、槽钢、工字钢、螺纹钢、线材)。

5、常压下物质有哪几种形态?常压下,物质在微观上是以分子、原子、离子等形式存在,在宏观上是以固态、液态、气态3种状态存在。

6、什么是温度?温度是表征物体冷热程度的物理量。

以感觉判断温度会有偏差,比如在室温下用手摸金属和木材,感觉金属比木材凉些,实际上它们的温度是一样的。

从分子学运动论的观点来讲,温度是大量分子热运动平均动能的量度。

物体的温度越高,组成物体的分子平均动能也越大。

温度单位可采用国际温标或热力学温标。

日常生活中用的国际温标也叫摄氏温标,单位℃。

用符号(t)表示,热力学温标也叫开尔文温标,单位K,用符号T表示。

T=t+2737、什么是化学反应的热效应?热化学方程式怎样表示?一个化学反应的生成物和反应物温度相同时,反应过程中放出或吸收的热量称为化学反应的热效应,也称反应热。

炼钢基本原理

炼钢是利用高温熔化铁矿石和脱除杂质的方法来生产高质量的钢材。

其基本原理包括清洁炼铁、脱硫脱磷、合金化和调质四个步骤。

清洁炼铁阶段主要目的是去除炼铁过程中产生的杂质,如硫、磷、钒、钨等。

通过加入氧化剂,如生铁、氧化亚铁或二氧化碳气体,使铁矿石中的杂质得以氧化,从而更容易被去除。

脱硫脱磷的过程主要依靠高温下的还原反应。

在加入适量的脱硫剂和脱磷剂的情况下,通过高温还原反应使硫和磷元素转移到熔渣中,从而实现脱除杂质的目的。

合金化是为了调整钢材的成分以满足特定要求。

在这一步骤中,需要加入适量的合金元素,如镍、钴、铬、钒等,来改变钢的性能和组织结构。

调质是通过控制冷处理过程中的工艺参数,使钢材达到期望的硬度和韧性。

常见的调质方法包括淬火和回火。

淬火过程中,钢材迅速冷却以产生硬质组织;而回火则是通过加热和保温过程来降低钢材的硬度和增加韧性。

通过这些基本原理,炼钢过程中的铁矿石和其他原料被转化为高质量的钢材。

不同的炼钢工艺会根据需要调整以上步骤的参数和顺序,以得到不同性能和用途的钢材。

炼钢的基本原理炼钢是指将生铁或铁合金经过一系列物理和化学反应过程,消除杂质并调整成分,以制造出优质的钢材的过程。

它是钢铁生产的关键步骤之一、炼钢的基本原理涉及多个方面,包括原料选择、炉冶过程、炉渣控制和浇注技术等。

首先,原料选择是炼钢的关键之一、炼钢所使用的原料主要包括生铁、废钢、铁合金和盐酸等。

生铁是指通过高炉冶炼得到的铁水,其中含有很高的碳含量和其他杂质。

废钢具有较高的铁含量,可以作为原料直接投入到炼钢炉中。

铁合金主要用于调整钢材的成分,其中的一些合金元素可以提高钢材的特性。

其次,炉冶过程是炼钢的核心。

炼钢的主要方法包括转炉法、电炉法和平炉法等。

其中,转炉法是最常用的方法之一、在转炉法中,将预先加热的钢水加入到转炉中,并通过喷吹氧气来氧化和燃烧炉中的碳和其他杂质。

氧气的喷吹可以提高炉温和混合物的搅拌效果,以加快反应速度。

通过不断调整喷吹氧气的量和位置,可以控制钢水的成分和温度。

同时,炉渣控制也是炼钢过程中的重要环节。

炉渣是由氧化矿物、渣料等组成的物质,它在炼钢过程中扮演着重要的角色。

炉渣对于钢水的温度和成分具有一定的调节作用。

当炉渣中的氧化剂过多时,会导致钢材表面氧化过度。

而当炉渣中的还原剂过多时,会导致钢材中夹杂物的增加。

因此,通过控制炉渣的成分和熔化温度,可以有效地控制钢材的质量。

最后,浇注技术也是炼钢过程中需要注意的问题。

在进行炼钢过程中,需要将炉内的钢水倒入坯料模具中进行冷却和成形。

浇注时,需要控制好倾倒的速度和角度,以避免产生不均匀的应力和缺陷。

同时,在冷却过程中,也需要控制好温度和冷却速度,以保证钢材的内部组织和性能。

总之,炼钢的基本原理包括原料选择、炉冶过程、炉渣控制和浇注技术等方面。

通过合理的原料选择和炉冶方法,控制好炼钢过程中的各个环节,可以生产出质量优良的钢材。

炼钢作为钢铁生产的核心环节之一,对于提高钢材的质量和性能具有重要意义。

第三章理论基础第一节脱碳反应一.脱碳反应对炼钢的影响炼钢的主要任务之一,就是要把熔池中的碳降低到钢种要求的范围内,因此脱碳反应是炼钢过程中的一个主要反应。

由于碳的蒸汽压不大,它不能从溶液中汽化而去除(即使在真空条件下)。

在冶炼过程中,脱碳反应是通过C、O反应来实现的。

同时,脱碳反应对炼钢过程有多方面的影响:(1)降低熔池中〔C〕含量:反应使熔池中〔C〕含量降低,达到钢种出钢要求;(2)搅拌熔池,均匀熔池温度和成分:CO气体逸出,对熔池形成激烈搅动;(3)促使形成乳化液和泡沫渣:CO气体产生泡沫渣和气—渣—金属三相乳化,对冶炼过程产生重大影响。

(4)清除杂质,改善钢水质量:上浮的CO气体有利于清除钢中气体,并带动夹杂物的聚集和上浮,从而提高钢的质量。

(5)影响熔池温度:吹氧脱碳可以提高熔池内钢水温度;而矿石脱碳,由于矿石的升温和溶解是吸热过程,致使整体上为吸热过程(矿石是一种“冷却剂”)。

(6)导致吹炼过程中的喷溅:CO气体溢出形成泡沫渣并造成熔池上涨,形成喷溅。

二.碳在熔铁中的溶解1.溶解性碳的熔点很高(3500℃),在冶炼温度下不熔化。

但是,能够在钢水中溶解。

P77反应式4,5,在1%C、1300~1800℃的情况下,00∆=∆<。

G G2.溶解度(1)Fe-C二元系:碳在铁中属于有限溶解,P78给出了计算公式。

当1500℃时,C的溶解度为5.15%,而实际上因受其它元素的影响,溶解度有所改变。

(2)多元系(其它元素的影响)通过相互作用系数,铁水中的其它元素会影响C在铁中的溶解度。

在常见元素中,Si、P、S等降低C的溶解度,而Mn、Cr、V等则增加碳的溶解度。

①铁水:一般生铁中为4%左右,高磷生铁3.6%左右,Si高时含碳量下降。

② 合金:FeMn 中C 可以达到7%,FeSi 中几乎不含碳,MnSi 中%C 介于两者之间。

如P78图3-21,P25表2-16所示。

③ 钢水:含Cr 、Mn 较高时,C 的活度系数减小,在浇注和精炼过程中应防止增C 。

炼钢的基本原理知识总结炼钢先炼铁。

钢从生铁而来。

用铁矿石冶炼而得的生铁,含碳量较高,而且含有许多杂质(如硅、锰、磷、硫等)。

因此,生铁缺乏塑性和韧性,力学性能差,除熔化浇铸外,无法进行压力加工,因而限制了它的用途。

为了克服生铁的这些缺点,使它在工业上能起到更大的作用,还必须在高温下利用各种来源的氧,把生铁里面的杂质氧化清除到一定的程度,以得到一定成分和一定性质的铁碳合金——钢。

这种在高温下氧化清除生铁中杂质的方法叫炼钢。

炼钢的基本原理生铁中的各种杂质,在高温环境下,不同程度上都与氧有较大的亲和力。

因此可以利用氧化的方法使它们成为液体、固体或气体氧化物,液体和固体氧化物在高温下与炉衬和加入炉内的熔剂进行反应,结合成炉渣,并在扒渣时被排除炉外,气体也在钢水沸腾时被CO带到炉外。

在炼钢炉内,杂质的氧化主要是依靠FeO的存在而实现的。

2Fe+O2→2FeO01硅元素的氧化硅与氧有较大的亲和力,因此硅的氧化很迅速,它在冶炼初期就已经完全被氧化而生成SiO2:Si+2FeO→SiO2+2Fe同时SiO2又和FeO反应形成硅酸盐:2FeO+SiO2→2FeO·SiO2这种盐是炉渣中很重要的一部分,它与CaO作用生成稳定化合物2CaO·SiO2和FeO,前者牢固存在于炉渣中,后者变成了渣中的游离成分,使渣中FeO的含量增加,对促进杂质的氧化是比较有利的。

其反应如下:2FeO·SiO2+2CaO→2CaO·S iO2+2FeO02锰元素的氧化锰也是易氧化的元素,它所生成的MnO有较高的熔点,MnO在金属液中并不溶解,但是它与SiO2形成化合物浮在液体金属表面,成为炉渣的一部分。

Mn+FeO→MnO+Fe2MnO+SiO2→2MnO·SiO2硅、锰的氧化反应放出大量的热,可以使炉温迅速提高(这一点对转炉炼钢特别重要),大大加速了碳的氧化过程。

03碳元素的氧化碳的氧化需要吸收大量的热能,所以必须在较高的温度下才能进行。