炼钢基础知识讲述word版本

- 格式:ppt

- 大小:9.06 MB

- 文档页数:68

炼钢知识1. 炼钢的概述炼钢是指将生铁或钢锭经过一系列物理和化学变化,去除杂质,调节化学成分,得到具有一定化学成分和组织结构的钢材的过程。

炼钢是钢材制造过程中的重要环节,其质量和工艺对于钢材的性能和用途有着直接的影响。

2. 炼钢的基本原理炼钢的基本原理是通过熔融过程,使原料中的杂质与炉渣发生反应,从而达到去除杂质的目的。

在炼钢过程中,常用的炼钢设备有转炉、电弧炉和氧气炉等。

2.1 转炉炼钢转炉炼钢是利用高温燃烧的火焰和转子高速转动的机械作用,对铁水进行氧化脱碳和加入适量的合金元素,最终得到所需的钢水。

转炉炼钢具有生产效率高、适应性广等优点,在现代钢铁工业中得到广泛应用。

2.2 电弧炉炼钢电弧炉炼钢是利用电弧的高温作用将铁水中的杂质氧化、还原,以及加温、升温的过程。

电弧炉炼钢具有灵活性好、加工时间短等优点,尤其适合生产高品质特种钢。

2.3 氧气炉炼钢氧气炉炼钢是利用高纯度的氧气吹入转炉中,氧化和吹除铁水中的碳和其他杂质的炼钢过程。

氧气炉炼钢具有操作简单、熔炼效果好等优点,尤其适合生产高品质低合金钢。

3. 炼钢过程中的主要参数和操作3.1 炉温控制炉温是炼钢过程中最重要的参数之一。

炉温的控制对于保证钢水的质量和成分十分关键。

在炼钢过程中,需要根据不同的钢种和工艺要求,合理控制炉温的升降速度和终点温度,保证炼钢过程的稳定性和效果。

3.2 氧气吹入量控制在转炉或氧气炉炼钢过程中,通过吹入适量的氧气,可以达到氧化杂质和调整钢水成分的目的。

然而,吹入量过多或过少都会对钢水的质量产生负面影响。

因此,合理控制氧气的吹入量是炼钢过程中的重要操作之一。

3.3 喷吹剂的选择和控制喷吹剂是炼钢过程中使用的一种辅助材料,通过喷吹剂的加入,可以调整炉温和炉内气氛等。

常用的喷吹剂有生石灰、硅锰合金等。

喷吹剂的选择和控制需要考虑到炼钢的具体工艺要求和杂质的种类及含量等。

4. 炼钢中常见的问题和解决方法4.1 炉渣中的杂质在炼钢过程中,由于原料和炉体的不完全清洁等原因,炉渣中常会含有一定的杂质。

炼钢重要基础知识点

1. 钢的定义和特性:

钢是一种由铁和少量碳以及其他合金元素组成的金属材料。

钢的主要特点是强度高、韧性好、耐腐蚀性强等,因此被广泛应用于建筑、机械、汽车等领域。

2. 钢的生产方法:

钢的生产过程主要包括炼铁和炼钢两个环节。

炼铁是将铁矿石经过高温炉石化,获得高纯度的铁。

而炼钢则是将炼铁得到的铁经过加热、除杂、加入合金等处理,控制碳含量,使其成为钢。

3. 钢的合金元素:

为了改变钢的力学性能和化学性能,可以向钢中添加各种合金元素。

常见的合金元素包括锰、铬、镍、钼等。

不同的合金元素会赋予钢不同的性能,使其适用于不同的工程需求。

4. 钢的熔炼工艺:

钢的熔炼工艺主要包括平炉、转炉、电炉等几种。

平炉是最早的炼钢方法,通过将炼铁和生铁一起加热熔化,再通过各种方法去除杂质。

转炉是一种常用的炼钢设备,通过向炉中注入氧气,使炉中的碳和其他杂质氧化脱除。

电炉则是利用电能将钢材加热熔化。

5. 钢的热处理与热处理工艺:

钢的热处理是通过加热和冷却过程来改变钢的力学性能和组织结构。

热处理工艺包括退火、正火、淬火、回火等。

不同的热处理方式可以使钢材获得不同的硬度、韧性或强度等特性。

6. 钢的质量控制:

钢的质量控制非常重要,可以通过化学成分分析、金相组织观察、力学性能测试等手段来评估钢的质量。

合理的质量控制可以保证钢材的性能,防止出现质量问题。

以上是炼钢的重要基础知识点,希望对你了解炼钢有所帮助。

如果有更深入的问题,欢迎进一步探讨。

一、炼钢主体设备:转炉和连铸机辅助设备:皮带系统、天车系统、电气系统、能源介质系统等。

二、炼钢工艺简述、危害和事故类型:1炼钢过程基本为氧化过程(造渣过程),在高压氧(8.5公斤左右)的搅拌下进行脱碳、脱磷、脱硫、去杂质,出钢过程中通过底吹氩、喂丝等工艺操作,得到我们所需工艺目标的钢水。

2钢水、钢渣都是高温熔融物(1650℃),遇水、遇湿均会瞬间发生爆炸(1公斤水变成水蒸汽后,体积扩大1500倍),破坏力极大,若现场人员缺乏防范意识,则容易发生群死群伤事故。

3、事故类型:爆炸、灼烫伤、火灾、煤气中毒等,造成人员伤亡和设备损坏。

三、转炉进水应急处置(预案)转炉烟道漏水或氧枪漏水漏到炉内,征兆为炉口火焰发红,大量蒸汽冒出。

若处置不当,就会发生爆炸事故。

这时必须沉着冷静,按程序进行处理,最为关键的是严禁动炉。

(1)迅速提枪,关氧关水,氧枪移出氮封口。

同时转炉一助拉上防爆板,炉子关闭挡火门。

(2)转炉通知电工对倾动系统停电。

(3)安排一助手通知调度室、车间领导,通知电工停下料系统、氧枪系统主电源。

(4)安排炉前工通知相关炉座(相关岗位人员)紧急撤离,留守主控室员工,严禁其他人靠近主控室操作平台。

(5) 车间主任到场后组织运转气化、维修电气等相关人员成立临时小组,查看曲线计算炉内进水量,根据进水量确定观察时间;严禁盲目上转炉以上平台观察。

(6) 确认水是否蒸发完不能只凭经验判断,需向炉内各个部位投入棉纱等可燃物,若棉纱全部着火,渣面发红,则炉内无水。

(7)科学判断炉内水蒸发完需动炉时,必须经过临时小组讨论,布置安全措施落实到位后,组织所有有关岗位人员撤离(维修、上料、气化、天车及转炉)完才能动炉。

动炉时炉口正对方向不准站人。

四、转炉穿钢现场处置程序○1炉长指挥一助手立即提枪,停止吹炼;○2疏散炉区人员;○3炉长迅速确认漏钢位置,并根据漏钢位置,确定摇炉方向:前侧漏钢,炉子向后摇;后侧漏钢,炉子向前摇。

以漏点不再漏钢为原则;○4炉长指挥将炉内钢水倒出;○5安排各专业人员到现场,对事故现场进行抢修(补炉);○6钢水凝固立即打水冷却洒钢处;⑦事故处理过程中,防止灼烫伤,拉设警戒线,通知附近岗位远离爆炸区域。

钢铁作为经济活动中的重要物资,其生产和消费集中反映了世界经济发展状况。

高强度和长寿命是新一代钢铁材料的研究热点,也是当今世界钢铁材料科技发展的重要方向。

新一代钢铁材料具有三个特征:一是超细晶化,达到微米级组织;二是高洁净化,达到经济洁净度;三是高均匀化,消除宏观偏析(中心偏析)。

(一)炼铁技术1、直接熔融还原炼铁技术近年来钢铁工业的发展受到焦炭资源与环境等的严峻挑战,因此,都把直接熔融还原炼铁技术作为发展重点。

(1)COREX炼铁技术;(2)FINEX炼铁技术等。

2、高炉富氧喷煤技术高炉喷煤已成为高炉技术发展的必然趋势。

喷煤技术的发展目标是大幅度提高喷煤量,大幅度降低焦比。

(1)高炉冷却及水质稳定技术;(2)新型高炉冷却器设计和制造技术;(3)优质碳砖生产技术;(4)高炉喷补技术;(5)高炉精料以及炉料分布控制技术等。

(二)炼钢技术1、高洁净钢生产技术提高钢的洁净度可以明显降低薄板的表面缺陷,提高钢的内在质量及钢材的加工性能,延长材料的使用寿命。

(1)完善铁水“三脱”预处理工艺,转炉采用顶底复吹和少渣冶炼技术,实行静态和动态模型控制;(2)开发采用多功能炉外精炼技术,满足钢水深脱碳、深脱硫、脱氧、成分精确控制和夹杂物变性处理等要求;(3)优化结晶器振动技术,开发结晶器内液面控制和钢水流动控制技术、钢水的电磁搅拌技术以及凝固末端液芯轻压下等技术,提高连铸坯表面和内在质量。

2、超细组织钢铁材料的热加工技术钢铁工业正朝着“高洁净、高均匀化、超细晶”的技术要求发展。

目前,高强度低合金钢(HSLA)的应用越来越广泛,为充分发挥HSLA钢的优越性,合理的热加工工艺是提高HSLA钢性能的关键因素。

(1)控制轧制(CR)技术;(2)加速冷却(ACC)技术;(3)热机械轧制(TMCP)技术等。

3、Consteel连续炼钢技术Consteel电炉炼钢技术具有连续加料、连续预热、连续熔化、连续冶炼的特点,具有周期短、能耗低、噪声小、投资成本低等优点,在炼钢领域里是一种具有较强生命力和较强竞争力的先进技术。

唐山钢铁公司炼钢专业基础知识讲座(提纲)1 钢铁生产发展史人类最先使用生产工具的是铁器(生铁),由于生铁的使用性能脆,不能进行压力加工,随着近代生产技术发展,形成了现代钢铁冶炼法即把生铁炼成使用性能好的钢。

由于自然界的铁是以铁的氧化物形态存在于各种铁矿石之中,所以在高炉中用还原剂焦碳将矿石中的氧去掉,其后,铁水又继续吸收过剩的碳最终成为生铁。

在炼钢过程中,由于铁与钢的含C量不同,又重新把过剩的碳通过氧化除去。

在1856年贝塞麦首先发明了底吹转炉炼钢法,即在底部通入如空气,用空气中的氧氧化铁水中的碳,同时升温,形成渣层,从而能去除铁水中的相关杂质,最终把铁炼成钢,该炼钢法是现代炼钢法的开始。

使用空气吹炼,由于空气中氮氧气在高温下能溶于钢水,使钢水中含氮增高,影响了钢的性能。

至二次世界大战后,由于从空气中分离氮、氧技术水平的提高,继后至1952年发展了纯氧顶吹转炉法(L.D 法),至19世纪80年代,结合了顶吹、底吹的优点产生了顶底复合吹炼法,成为当今炼钢的主要方法。

随着时代的前进,科学的发展,供电日益方便,另一种炼钢方法---电炉炼钢法(电弧炉冶炼)也相继产生,成为当今世界上与转炉并存的两种主要炼钢方法。

随着氧气转炉的出现,原有一种炼钢方法---平炉,由于总体效益差,已逐渐被淘汰。

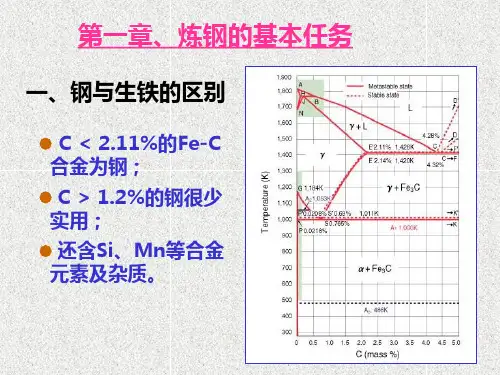

2 基础知识2.1 钢与铁(生铁)钢与生铁都是铁-碳合金,理论上讲以冷却过程中是否产生渗碳体(Fe3C)为界,当含C量<2.11%的铁一碳合和金称为钢,C量≥2.11%的铁碳合金全称为生铁,然而钢铁决不是简单的铁一碳二元合金,而是以铁为主要元素,还有其他元素的多元合金,例:通常我们称为钢中五大元素-碳,硅、锰、硫、磷。

2.2 钢的分类钢的分类方法很多,这里简单叙述一下通常的分类方法。

2.2.1 按化学成份分碳素钢,按含C量不同可分为低碳钢(C〈0.25%〉,中碳钢,高碳钢(C>0.6%)合金钢按含量不同分低合金钢(合金总量<3%),中合金钢、高合金钢(合金总量>10%)。

现代炼钢知识点归纳总结1. 炼铁过程炼铁是炼钢的第一步,它通过高温还原铁矿石得到的生铁。

炼铁过程一般包括了还原和熔化两个过程。

具体包括矿石的选矿、碳素还原法、炼铁炉、高炉、烧结等环节。

炼铁过程是现代炼钢过程中的重要环节,其稳定性和效率直接影响到钢铁生产的质量和成本。

2. 炼钢过程炼钢过程是指将生铁经过氧、碳等还原剂的作用下,去除杂质并将铁中的碳含量控制在一定范围内,最终得到符合要求的钢材。

炼钢过程通常包括了原料的准备、熔炼、除杂、调质、浇铸等环节。

现代炼钢过程中,炼钢技术的进步和改进使得炼钢过程更加精确,高效和环保。

3. 现代炼钢技术现代炼钢技术包括了许多先进的设备和工艺,比如转炉炼钢、电炉炼钢、喷吹炼钢等。

这些新技术的出现使得炼钢的效率得到了大大的提高,产品质量也得到了大幅度的提升。

同时,这些新技术还提供了更多的选择,以满足不同的生产需求。

4. 原料炼钢过程中所使用的原料包括了铁矿石、焦炭、石灰石、废钢等。

其中,铁矿石是钢铁的主要原料,焦炭是还原剂,石灰石用于还原冶金反应的熔炼助剂,废钢则可以通过回收再利用,降低了原料成本和环保。

不同的原料组合和比例会直接影响到炼钢过程的成本和产品质量。

5. 炼钢设备现代炼钢设备包括了高炉、转炉、电炉、喷吹煤氧等,这些设备通常采用高科技材料和先进的控制系统。

通过这些设备,可以实现自动化,智能化,大幅度提高了生产效率和降低了人力成本。

这些设备还具有节能、环保的特点,符合现代工业的可持续发展要求。

6. 炼钢工艺炼钢工艺是指炼钢生产中的一系列操作方法和技术要点。

炼钢工艺涉及了操作人员的技术水平和经验,准确、稳定的操作是保证产品质量的重要保证。

现代炼钢工艺在提高生产效率的同时,也是注重提高操作技术水平,从而保证产品质量和安全生产。

7. 质量控制炼钢的质量控制是现代炼钢过程中的重要环节,包括了原料的质量控制、炉料的合理配比、生产过程的控制和产品质量的检测。

现代炼钢企业通常建立了完善的质量管理体系,从原料采购到产品出厂的全过程控制,保证了产品的质量和安全。

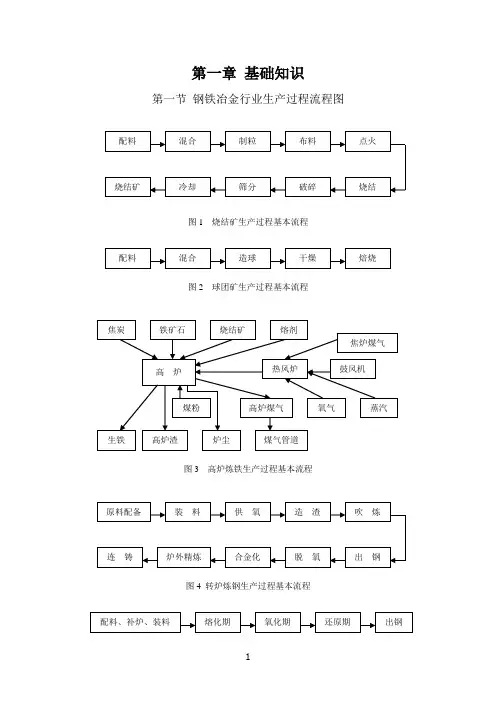

第一章基础知识第一节钢铁冶金行业生产过程流程图图1 烧结矿生产过程基本流程图2 球团矿生产过程基本流程图3 高炉炼铁生产过程基本流程图4 转炉炼钢生产过程基本流程图5 电炉炼钢生产过程基本流程图6 型钢生产过程基本流程图7 线材生产过程基本流程图8 中厚板生产过程基本流程图9 热轧宽带钢生产过程基本流程图10 冷轧宽带钢生产过程基本流程图11 热镀锌钢板生产过程基本流程第二节 基本原理2.1铁碳合金相图碳钢与铸铁是使用最为广泛的金属材料,是铁和碳组成的合金,不同成分的 碳钢和铸铁,组织和性能也不相同。

在研究和使用钢铁材料、制定其热加工和热 处理工艺以及分析工艺废品的原因时,都需要应用铁碳相图。

在铁碳合金中,根据结晶条件不同,组元碳可具有碳化物Fe 3C (渗碳体)和石墨两种形式,渗碳体在热力学上是一个亚稳定相(meta-stable phase ),而石墨是稳定的相。

在通常情况下,铁碳合金是按Fe-Fe 3C 系进行转变,本节我们讨论的铁碳相图实际上就是Fe-Fe 3C 相图。

2.1.1铁碳合金的组元2.1.1.1纯铁纯铁的熔点为1538℃,其冷却曲线如图2.1所示。

时间图2.1 纯铁的冷却曲线及晶体结构的变化纯铁由液态结晶为固态后,继续冷却到1394℃及912℃时,先后发生两次晶格类型的转变。

金属在固态下发生的晶格类型的转变称为同素异晶转。

同素异构转变伴有热效应产生,因此在纯铁的冷变(allotropic transformation)却曲线上,在1394℃及912℃处出现平台。

铁的同素异晶转变如下:温度低于912℃的铁为体心立方晶格,称为α-Fe;温度在912-1394℃间的铁为面心立方晶格,称为γ-Fe;温度在1394-1538℃间的铁为体心立方晶格,称为δ-Fe。

工业纯铁的机械性能特点是强度、硬度低,塑性好,其机械性能大致如下:拉伸强度σb:18×107-28×107N/m2屈服强度σ0.2:10×107-17×107N/m2延伸率δ:30-50%断面收缩率ψ:70-80%冲击值:160-200J/cm2布氏硬度HB:50-802.1.1.2碳在铁中的固溶体碳原子半径较小,在α-Fe和γ-Fe中均可进入Fe原子间的空隙而形成间隙固溶体。

知识赠送以下资料英语万能作文(模板型)Along with the advance of the society more and more problems are brought to our attention, one of which is that....随着社会的不断发展,出现了越来越多的问题,其中之一便是____________。

As to whether it is a blessing or a curse, however, people take different attitudes.然而,对于此类问题,人们持不同的看法。

(Hold different attitudes 持不同的看;Come up with different attitudes 有不同的看法) As society develops, people are attaching much importance to....随着社会的发展,人们开始关注............People are attaching more and more importance to the interview during job hunting求职的过程中,人们慢慢意识到面试的重要性。

As to whether it is worthwhile ....., there is a long-running controversial debate. It is quite natural that people from different backgrounds may have divergent attitudes towards it.关于是否值得___________的问题,一直以来争论不休。

当然,不同的人对此可能持不同的观点。

In the process of modern urban development, we often find ourselves in a dilemma.在都市的发展中,我们往往会陷入困境。

【本章学习要点】本章学习炼钢炉渣的来源、组成和作用,钢中元素氧化的规律及铁、硅、锰的氧化情况,硫对钢性能的影响,炉渣脱硫的基本反应和条件,氧在钢中的危害及脱氧的任务,元素的脱氧能力及各种脱氧方法的的特点,钢中气体、夹杂物对钢性能的影响,减少钢中气体和减少钢中夹杂物的途径。

第一节 炼钢炉渣一、炉渣的来源、组成和作用1.炉渣的来源炉渣又叫熔渣,是炼钢过程中产生的。

炉渣的主要来源有:1) 由造渣材料或者炉料带入的物质。

如加入石灰、白云石、萤石等,金属材料中的泥沙或者铁锈,也将使炉渣中含有(FeO )、(SiO 2)等。

这是炉渣的主要来源。

2) 元素的氧化产物。

含铁原料中的部份元素如Si 、Mn 、P 、Fe 等氧化后生成的氧化物,如Si02、Mn0、Fe0、P 205等。

3) 炉衬的侵蚀和剥落材料。

由于高温、化学侵蚀、机械冲刷等方面原因使炉衬剥落,则耐火材料进入渣中。

4)合金元素脱氧产物及炉渣脱硫产物。

如用Al 脱氧化生成的(Al 2O 3),用Si 脱氧生成的(SiO 2),以及脱硫产物(CaS )等。

2.炉渣的组成化学分析表明,炼钢炉渣的主要成份是:Ca0、Si02、Fe 203、Fe0、Mg0、P 205、Mn0、CaS 等,这些物质在炉渣中能以多种形式存在,除了上面所说的简单份子化合物以外,还能形成复杂的复合化合物,如2Fe0·Si02、2Ca0·Si02、4Ca0·P 205等。

3.炉渣的作用炼钢过程中熔渣的主要作用可归纳成如下几点:1)通过调整炉渣的成份、性质和数量,来控制钢液中各元素的氧化还原反应过程,如脱碳、脱磷、脱氧、脱硫等;2)吸收金属液中的非金属夹杂物;3)覆盖在钢液上面,可减少热损失,防止钢液吸收气体;4)能吸收铁的蒸发物,能吸收转炉氧流下的反射铁粒,可稳定电弧炉的电弧;5)冲刷和侵蚀炉衬,好的炉渣能减轻这种不良影响,延长炉衬寿命。

由此可以看出:造好渣是实现炼钢生产优质、高产、低消耗的重要保证。