解决问题六步法PPT幻灯片

- 格式:ppt

- 大小:1.09 MB

- 文档页数:15

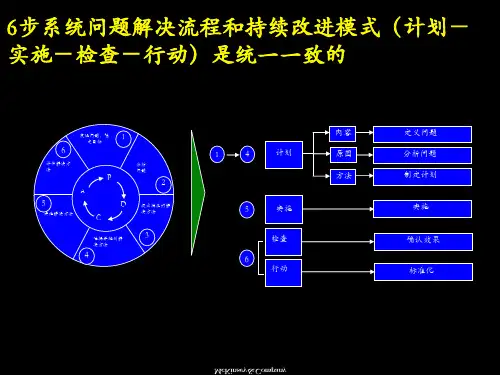

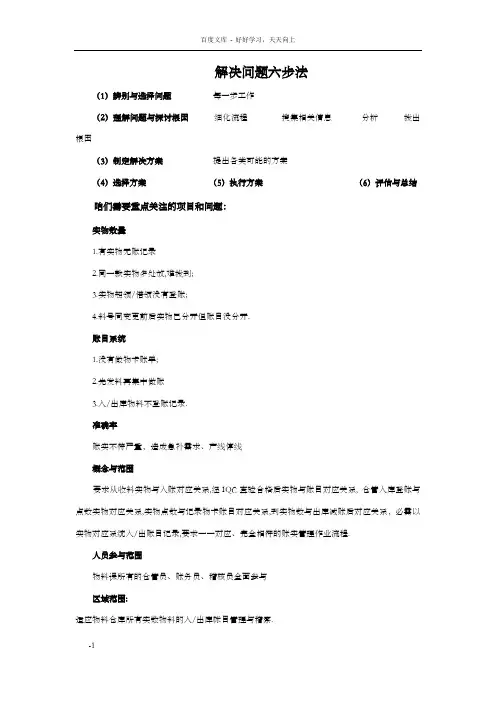

解决问题六步法(1)辨别与选择问题每一步工作(2)理解问题与探讨根因细化流程搜集相关信息分析找出根因(3)制定解决方案提出各类可能的方案(4)选择方案(5)执行方案(6)评估与总结咱们需要重点关注的项目和问题:实物数量1.有实物无账记录2.同一款实物多处放,难找到;3.实物超领/借领没有登账;4.料号同变更前后实物已分开但账目没分开.账目系统1.没有做物卡账单;2.先发料再集中做账3.入/出库物料不登账记录.准确率账实不符严重,造成急补需求、产线停线概念与范围要求从收料实物与入账对应关系,经IQC查验合格后实物与账目对应关系, 仓管入库登账与点数实物对应关系,实物点数与记录物卡账目对应关系,到实物数与出库减账后对应关系,必需以实物对应系统入/出账目记录,要求一一对应、完全相符的账实管理作业流程.人员参与范围物料课所有的仓管员、账务员、稽核员全面参与区域范围:适应物料仓库所有实数物料的入/出库帐目管理与稽察.账实不符资料搜集总结X月分内帐实不符发生频次统计(以料号为单位)责任人团队分工明确项目里程碑STEP1:搜集急待解决问题点/加以分析整理STEP2:搜集问题点资料/数据/分析产生探讨根因STEP3:设计提案方案/配置相应资源STEP4:选择最佳处置方案STEP5:方案执行与落实STEP6:评估加总结1.要求合理物流流程的细化2.规定所有物料入/出库时必需全数点数作业3.成立制造在线仓,理顺超发物料的管理4.要求商务提供日收货计划5.成立变更物料、复检物料、呆滞物料专人管理规定6.成立帐物卡管理作业7.整理归纳分类所有物料的标识8.规定仓库出/入库物料管理、及物料配送要求归类分区定位标识改良---评估与选择分类分区/位置标识/物料标示靠通道边靠墙端三层物料货架效果:易找.易发.易管.易判断.易处置.易作帐成立实物卡帐.设置查询功能号.设立发料表欠料日跟进报表1.实物.物卡帐责任人:各仓管2.查询帐目责任人;主仓管3.发料表跟进欠料表责任人:帐务员4.及时账务处置(物料入/出库账目记录) 责任人:帐务员5.账目稽察与监控责任人:组长级管理者/稽核员目的:落实跟进实物.物卡帐系统帐目一致.并非断提示,稽察处置:效果:为物而作账,进出平衡,有实物才有实账.成立循环清点工作.循环稽察流程效果:循环排人员清点,循环稽察对帐,培训全能仓管,确保帐实准确率.&收货要求:1.由专人审核日收货计划;2.注重分配大料件物料错开收货;3.规化物料的规范化摆放;.&账物卡要求:严格要求仓管必需作物料出/入库账物卡记录&超发物料处置要求:与资讯协作成立制造在线仓,方便作业物料的及时作账转移&细化物流流程管理要求:成立最优物流线路,最简便的物流输送&配送料模式要求:同电源制造处议定按2H实际生产量作JIT供料,与部品制造处议定按4H实际生产量作JIT 供料作业&月循环清点要求:由仓库稽核员主导推动管理作业&物料及时处置要求:安排专人处置不良/复检/呆滞物料原因:1.变更因素2.来料短装3.时间限制要求对策:1.安排专人掌控变更信息2.成立杜绝来料短装方案3.要求商务按每批指令交货原因:1.因上线不良而互换因素2.来料紧张而漏入库登账对策:1.严格要求凭单据作业2.严格管理入库流程原因:1.变更因素 2.归类摆放因素对策:1.安排专人掌控变更信息 2.整理清理包材区域原因:1.物料替换因素 2.上线不良及时兑换对策:1.组长专管物料替换单的信息2.严格执行单据作业原因:1.变更因素 2.摆放区域混乱对策:1.安排专人掌控变更信息 2.区域迁移,作计划整理改良前收料作业模式1.日计划收料通知由各个商务员随意/不按时处置,没有同意的整理处置.2.没有计划调整好每日收料量,及物料(大与小料)错开管控,随意增补量频次多1.收料只简单/或不点数2.没有限度的收货/随意收货3.每家供给商的数量/重量/箱体大小/尾数/标识/叠放等是百花齐放,各显千秋,不规范4.收下物料零乱/多处摆放改良后收料作业模式1.由专人统一整理/审核作出日收料计划.2.每日收料件中必需合理分派大件料错开收料.(大件料分类PVC线材/铜线/磁芯/机课/风扇/五金材料/骨架/塑胶壳/矽钢片等1.物料点数形成规定2.收料量作平衡管制3.供给商数量/重量/摆放作要求规定4.集中摆放物料的区域计划物料点数规定1.仓库收货时,来料包装件数100%查验,尾数全数清点,来料按5%拆包点数并签名确认.2.珍贵物品收货需加大数量查对力度,来料收货拆包至少10%,拆包后加签名确认3.有些物料要求称重量确认查验后物料必需点数核实5.所有上线的物料必需当面点数确认6.发现短装物料请保留现场拍照,再确认其数量交商务追回SQE记录7.小件量物料经IQC判定合格后,由收料员直接交付给仓管.供给商物料数量/重量/摆放规定1.规定相同类物料的包装纸箱尺寸统一,摆放一致,叠放相同,数量相等2.规定每箱数量为整数0或5, 其每箱重量不大于25KG, 尾数有明显标识, 备品有明显区分,试用料有标识, 配套料件有明显的区分标识3.要求五五摆放, 水平垂直平行作业改良前收料作业模式IQC查验后未点数1.因IQC在查验中,有时取走作实验/或作样品/或不小心损坏/或没归还,致使数量有不同样,交给仓管时没交接清楚或没交接点数.1.仓管只简单/或不点数就登账入库2.没有看到实物就作入库动作3.每家供给商的数量/重量/箱体大小/尾数/标识/叠放等是百花齐放,各显千秋,因不规范,致使仓管不好点数便无点数动作直接登帐4.收料后不作入库记录或见料就发改良后收料作业模式查验合格后必需与仓管交接清楚,特别对价值高和所有尾数料件必需全数点数交接2.仓管必需做到实物实数来登账1.严格要求仓管入库必做点数登账规定2.普及账物卡纪录出/入记录3.规定供给商交货时数量/重量/包装方式摆放要求规定4.小量件料专人收料及时直接交付(在1H内完成入库),批量料收货组集中送与仓管(在8H内完成入库)改良前收料作业模式1.随意要领料员取料2.没有作账物卡记录记录1.盈亏帐目平账流程不健全2.不实际点数而作账3.没有成立清点时间表改良后收料作业模式1.严格要求仓管亲自发料,成立制造在线仓来管理超发物料,成立账物卡入/出记录制度2.及时登账记录与处置3.普及仓管作账物卡记录4.推行配送料模式作业1.及时分析处置盈亏帐目2.严谨先进先出作业3.实数实作账.4.规定每类料件每一个月清点清理整理5.专人管理复检物料/不良物料/报废物料/呆滞物料规定*总结:1.以”清””理””整””变””定”来改善仓库环境;1.发现缺点,不断改良;2.总结经验,循序渐进.*表彰:1.成立月评比优秀仓管鼓励机制;同时评比最差仓管敦促机制.2.直接与月绩效评比挂钩.咱们的时间安排是不是合理?咱们的大体技术是不是能知足工作需要?咱们天天的工作目标清楚么?咱们天天制定工作计划了么?咱们天天都在工作咱们的计划么?咱们是不是救火员?咱们主管对员工是不是进行了充分的授权?咱们主管的授权是不是清楚、明了?员工是不是真正理解了主管的用意?。