皮带输送机得设计计算汇总情况

- 格式:doc

- 大小:604.00 KB

- 文档页数:33

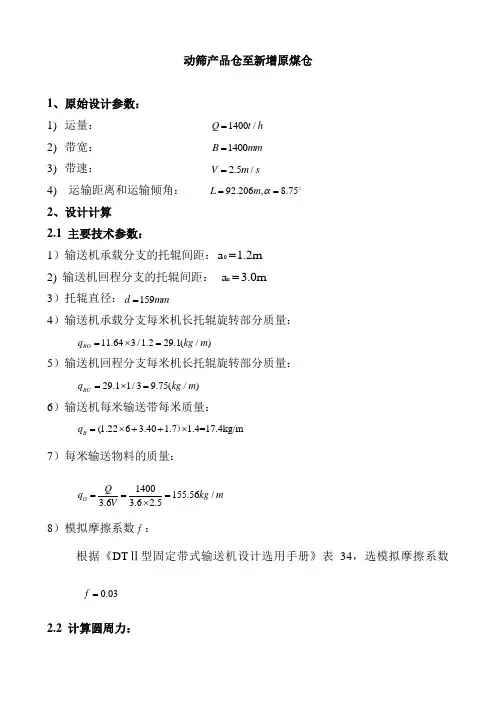

动筛产品仓至新增原煤仓1、原始设计参数:1) 运量: 1400/Q t h =2) 带宽: 1400B mm =3) 带速: 2.5/V m s =4) 运输距离和运输倾角: 92.206,8.7L m α== 2、设计计算2.1 主要技术参数:1)输送机承载分支的托辊间距:0a 1.2m =2) 输送机回程分支的托辊间距: u a 3.0m =3)托辊直径:159d mm =4)输送机承载分支每米机长托辊旋转部分质量:11.643/1.229.1(/)RO q kg m =⨯=5)输送机回程分支每米机长托辊旋转部分质量:29.11/39.75(/)RU q kg m =⨯=6)输送机每米输送带每米质量:(1.226 3.40 1.7 1.4=17.4kg/m B q =⨯++⨯)7)每米输送物料的质量:1400155.56/3.6 3.6 2.5G Q q kg m V ===⨯8)模拟摩擦系数f :根据《DT Ⅱ型固定带式输送机设计选用手册》表34,选模拟摩擦系数0.03f =2.2 计算圆周力:1)承载分支的运行阻力1F1(=(29.1+155.56+17.4)0.0392.206=559(kg)RO G B F q q q f L=++⨯⨯⨯⨯)2)回程分支的运行阻力2F :2(=(9.75+17.4)0.0392.206=75.1(kg)RU B F q q f L=+⨯⨯⨯⨯)3)物料提升阻力3F3sin =155.5692.206sin8.75=2182(kg)G F q L α=⨯⨯⨯⨯4)特种主要阻力:1、输送带与导料槽摩擦力gl F :222222210.70.43900377.4()2.50.85V gl u I l F Kg V b ρ⨯⨯⨯===⨯ 2μ,物料和导料挡板之间的摩擦系数,20.7μ=V I :输送能力,314000.43(/)0.93600V I m s ==⨯ ρ:输送物料的松散密度,3900/Kg m ρ=。

一条平皮带输送机,皮带两侧辊子,中间搭在托板上运行,输送工件4KG,满载20件,皮带宽0.7米,输送速度16m/min,请问电机功率如何计算得出呀?方法如下:1、先计算传动带的拉力=总载重量*滚动摩擦系数2、拉力*驱动轮的半径=驱动扭矩3、根据传送速度,计算驱动轮的转速=传送速度/驱动轮的周长4、电机的功率(千瓦)=扭矩(牛米)*驱动轮转速(转/分)/95505、计算结果*安全系数*减速机构的效率,选取相应的电动机。

追问【一】公式1. p=(kLv+kLQ+_0.00273QH)K KW其中第一个K为空载运行功率系数,第二个K为水平满载系数,第三个K为附加功率系数。

L为输送机的水平投影长度。

Q为输送能力T/H.向上输送取加号向下取负号。

2. P=[C*f*L*(3.6Gm*V+Qt)+Q t*H]/367公式中P-电动滚筒轴功率(KW)f-托辊的阻力系数,f=0.025-0.03C-输送带、轴承等处的阻力系数,数值可从表1中查到;L-电动滚筒与改向滚筒中心的水平投影(m)Gm-输送带、托辊、改向滚筒等旋转零件的重量,数值可从表2中查到;V-带速(m/s);Qt-输送量(t/h),Qt=IV*输送物料的密度,有关数值可从表3中查到;IV-输送能力,数值可从表4中查到;H-输送高度(m);B-带宽(mm)【二】皮带输送机如何选择适合的电机功率电机功率,应根据所需要的功率来选择,尽量使电机在额定负载下运行。

1、如果皮带输送机电机功率选得过小,就会出现“小马拉大车”现象,造成电机长期过载。

2、如果皮带输送机电机功率选得过大。

就会出现“大马拉小车”现象,其输出机械功率不能得到充分利用,造成电能浪费。

3、一般情况下是根据皮带带宽、输送距离、倾斜角度、输送量、以及物料的特性、湿度来综合计算的。

如果不知道皮带输送机该如何选择电机功率,可拨打机械服务热线。

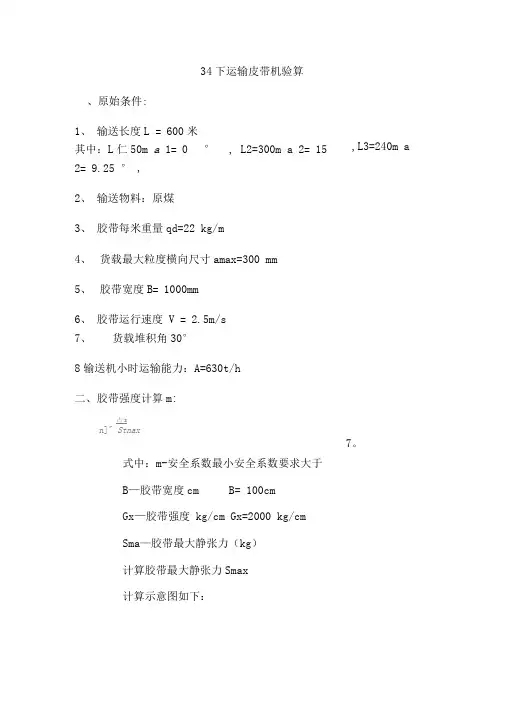

34下运输皮带机验算、原始条件:1、输送长度L = 600米其中:L仁50m a 1= 0 °, L2=300m a 2= 15 2= 9.25 ° ,2、输送物料:原煤3、胶带每米重量qd=22 kg/m4、货载最大粒度横向尺寸amax=300 mm5、胶带宽度B= 1000mm6、胶带运行速度V = 2.5m/s7、货载堆积角30°8输送机小时运输能力:A=630t/h二、胶带强度计算m:占sn]" Stnax式中:m-安全系数最小安全系数要求大于B—胶带宽度cm B= 100cmGx—胶带强度kg/cm Gx=2000 kg/cmSma—胶带最大静张力(kg)计算胶带最大静张力Smax计算示意图如下:,L3=240m a 7。

34下运输皮带机示意图■7 2----- *32咨.15° 6 11、计算胶带运行阻力1)、重段阻力计算:4-5 段的阻力F4-5F4-5 =【(qo+q d+q g J L1 W cos0 ° +(q 0+q z) Lwi nO °】+【(q o+q d+q g ‘) LA/V cos15 ° +(q o+s) L2S in15 °】+【(q o+q d+q g J L3W cos9.25 °+ (q o+s) L3Sin9.25 ° ]A-运输生产率(吨/小时)考虑生产潜力取则%=氏=骯=7叽L4-5 重载长度m L4-5 = 600 mq d—胶带每米自重kg/m, q d=22 kg/mq g ‘-折算每米长度上的上托辊转动部分的重量G ‘一每组上托辊转动部分重量G ‘ = 13 kgL g ‘一上托辊间距(米),取L g‘= 1.1 m13贝u q g = =11.82kg/m=12kg/m1.1W'—槽形托辊阻力数,查资料W^ = 0.05+【70+22+12)x 300 x 0.05cos15 + (70+22)x 300si n15 °】+ 【(70+22+12)x 240x 0.05cos9 15+ (70+22)x 240sin9 15】=22730kg2)、空段阻力计算2-3段阻力F2-3按平巷计算:F2-3 =( qd+qg") L2-3W"式中:q g"-折算到每米长度上的下托辊转动部分的重量G“ —每组下托辊转动部分重量G“ = 18.2 kgL g"—下托辊间距(米) L g"= 3 m贝卩:q"g =~8j2 = 6kg / m , L2-3 〜11.5 mW—胶带在下托辊上运行阻力段,查资料W"= 0.025所以:F2-3 = (22+6)x 11.5 x 0.025 = 8.05kg1-12 段阻力F1-12,F1-12 = (q d+q g ‘") L1-12W "式中:q g ‘" —1-12段折算每平长度上的下托辊转动部分重量G ‘"—每组下托辊转动部分重量 G ‘" = 16 kg L g ‘ —此下托辊间距L g ‘" = 3m '"16q g =§=5.3*g/mW "-胶带在下托辊上动作阻力系数,F i-i2=(22+5.33)X 10X 0.025 = 6.83 10-11 段阻力F 10-11 =[(q d +q g”) L 10-11 W"cos15° -q d L 10-11 sin15 ° ]+ [(q d +q g") L 10-11 W"cos9.25 ° -q d L 10-1 1sin9.25 ° ]式中: L 10-11 = 300 m+520m=820m则 F 10-n =-2786.38kg9-10段阻力:F 9-10 = (q d +q g ‘") L 9-10 W "= (22+5.33) X 15X 0.25 =10.25kg6-7段阻力:F 6-7= (q d +q g") L 6-7 W"cos15 -q d L^sin15 °=(22+6) 150X 0.025cos15 ° — 22X 150sin15 =-753kg附加阻力F 阻=7KN 所以总运 行阻 力:F=22730+8.05+6.83 -2786.38+10.25-753+700=19915.75Kg=199.15查表得:W " = 0.025kg75(KN)3、功率计算传动滚筒轴功率:P=F*V=199.1575*2.5=498KN(带速取V=2.5m/s) 1、参照皮带机选型计算63页说明:选择电动机备用功率为15%-20%, 电动机容量为:所需电动机功率:P仁K*P=1.20*498=597.6KW所以采用双机2*315KW> 597.6KW 满足使用要求。

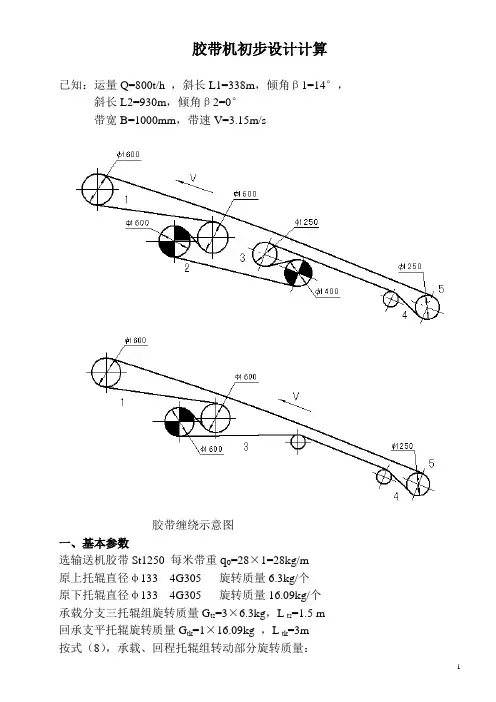

胶带机初步设计计算已知:运量Q=800t/h ,斜长L1=338m ,倾角β1=14°,斜长L2=930m ,倾角β2=0°带宽B=1000mm ,带速V=3.15m/s胶带缠绕示意图一、基本参数选输送机胶带St1250 每米带重q 0=28×1=28kg/m原上托辊直径φ133 4G305 旋转质量6.3kg/个原下托辊直径φ133 4G305 旋转质量16.09kg/个承载分支三托辊组旋转质量G t 2=3×6.3kg ,L t 2=1.5 m回承支平托辊旋转质量G tk =1×16.09kg ,L tk =3m按式(8),承载、回程托辊组转动部分旋转质量:q t= GL t2+G tK/L tK=3×6.3/1.5+16.09/3=18 kg/mt2/按式(9)q=Q/3.6v=800/(3.6×3.15)=70.55kg/m二、传动滚筒圆周力计算查表4、表5:f=0.035 C N =1.08按式(24) F=C N fLg[q t+(2q0+q)cosβ]+qgH= 1.08×0.035×9.81×{930×[18+(2×28+70.55) ×cos0.23°] +338×[18+(2×28+70.55) ×cos14°]}+70.55×(81.027-3.72)*9.81=67.5+53.5=121KN三、轴功率计算按式(25)P=FV=121×3.15=381 KW四、电机功率确定按式(26)P d=K d P/ηξξd=1.2×381/0.85=538 KW可选两台280kw电机。

五、输送带张力计算最小张力确定按双滚筒双传动,功率配比1:1(1)按传动条件:传动滚筒均采用铸胶滚筒并使FⅠ=FⅡ=F/2=124/2=62kN根据表6 μ=0.3取k a=1.2按式(28):S Lmin≥CF max则:a对于传动滚筒Ⅱ:取φⅡ=200°由表7 cⅡ=0.541S3min≥CⅡFⅡmax=0.541×(1.2×62)=40.3KNb对于传动滚筒Ⅰ:取φⅠ=200°由表7 cⅠ=0.541S2min≥CⅠFⅠmax=0.541×(1.2×62)=40.3KN亦即S3min≥S2min-FⅠ=40.3-62=-21.7KN所以按传动条件应满足S3min≥40.3 KN(2)按垂度条件:a、对承载分支按公式(29)S5min≥(100/8)(q+q0)gLtz cosβ=(100/8)(70.55+28)×9.81×1.5×cos0°=18.127 KNb、对回空分支按公式(30)S4min≥(100/8 )q0gLtk cosβ=(100/8)×28×9.81×3×cos0°=10.300KN所以按垂度条件满足S4min=S5min= 18.127KN根据式(31):回空分支区段上各项阻力和F3=F H3+F st3(F N3、F S3可忽略不计) 按式(32)(33)F H3=fLg(q t+q0)cosβ=0.035×9.81×[338×(16.09/3+28)×cos14°]=3.8 KNF St3=q0gH=70.55×9.81×81.027= 56KN所以F3=3.8+56=59.8KNS3min= S1-F=59.8-121=26KN<40.3KN比较上述计算结果:最小张力应有打滑条件定,故取S3=40.3KN六、输送带张力计算根据逐点计算法S3=40.3KNS4= S5=40.3-7.85=32.5KNS max=S1= S3+F=40.3+124=164.3 KN上变坡点力SS=164.3-56-4.6=103.7 KNF S=fLg(q t+q0)cosβ=0.035×9.81×338×(3*6.3/1.5+28)×cos14°=4.6 KNF St3=qgH=70.55×9.81×81.027= 56KN。

皮带输送机的设计计算汇总皮带输送机是一种常见的物料输送设备,广泛应用于矿山、冶金、化工、建材、粮食等行业。

其设计计算一般包括输送能力计算、选型计算、运行阻力计算等方面。

下面将详细介绍皮带输送机设计计算的汇总,其中包含了输送能力的计算、选型参数的计算、运行阻力的计算等。

1.输送能力计算:输送能力是指单位时间输送的物料量,常用单位为吨/小时。

输送能力的计算一般包括输送段长度、带速、带宽等参数的确定。

输送段长度是指输送带运行的水平长度,带速是指输送带的运行速度,带宽是指输送带有效载荷的宽度。

输送能力计算公式为:输送能力=带速×带宽×物料容重×运输系数。

2.选型计算:选型计算主要包括驱动功率的计算、输送带参数的选择等。

驱动功率的计算一般包括推动力的计算和输送带张力的计算。

推动力的计算一般根据输送带长度、输送带胶带张力、输送带角度、物料重力等参数计算得出。

输送带张力的计算一般根据物料重力、输送带张紧装置的张紧力、输送带自重、输送带胶带张力等参数计算得出。

选择合适的输送带参数一般包括输送带材质、强度、带宽、带速等因素。

3.运行阻力计算:运行阻力是指皮带输送机运行过程中所受到的各种阻力的合力。

运行阻力一般包括摩擦阻力、皮带弯曲阻力、物料自身阻力等。

摩擦阻力是指皮带和输送机构件之间的摩擦产生的阻力,一般根据摩擦因数和负荷计算得出。

皮带弯曲阻力是指物料在弯曲部分所受到的阻力,一般根据输送带弯曲半径和物料重力计算得出。

物料自身阻力是指物料本身所产生的阻力,一般根据物料性质和流动状态计算得出。

运行阻力的计算是确定输送机所需驱动功率的重要依据。

综上所述,皮带输送机的设计计算是一个复杂的过程,需要考虑到输送能力、选型参数以及运行阻力等因素。

通过科学的计算和合理的设计,可以确保输送机的安全、高效运行,提高生产效率。

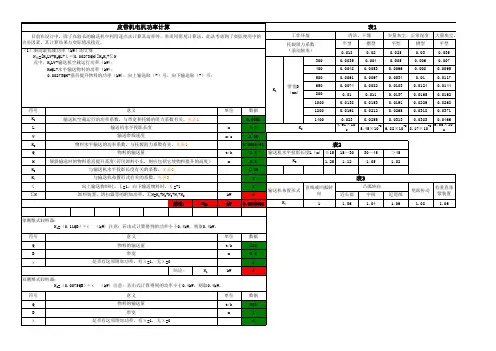

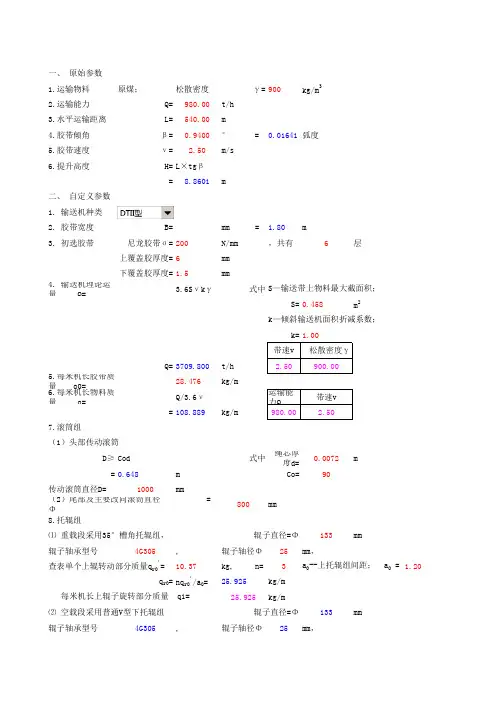

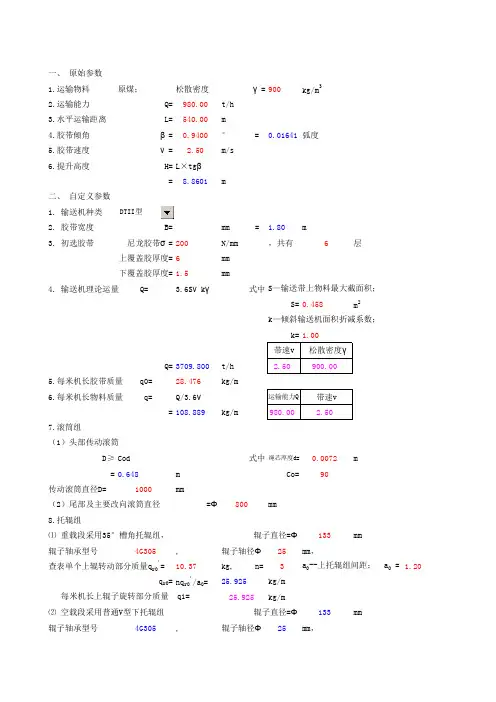

1.运输物料原煤;松散密度 γ=900kg/m 32.运输能力Q=980.00t/h3.水平运输距离L=540.00m4.胶带倾角β=0.9400° =0.01641弧度5.胶带速度ν=2.50m/s6.提升高度H=L×tgβ=8.8601m1. 输送机种类2. 胶带宽度B=mm = 1.80m3. 初选胶带尼龙胶带σ=200N/mm ,共有6层上覆盖胶厚度=6mm 下覆盖胶厚度=1.5mm4. 输送机理论运量 Q=3.6Sνkγ式中S=0.458m 2k=1.00带速v松散密度γ Q=3709.800t/h 2.50900.005.每米机长胶带质量 q0=28.476kg/m6.每米机长物料质量 q=Q/3.6ν运输能力Q 带速v =108.889kg/m 980.002.507.滚筒组D≥Cod 式中绳芯厚度d=0.0072m=0.648mCo=90传动滚筒直径D=1000mm800mm8.托辊组133mm辊子轴承型号4G305,辊子轴径Φ25mm,10.37kg, n=3 1.20q r0=nq r0'/a 0=25.925kg/m 25.925kg/m133mm辊子轴承型号4G305,辊子轴径Φ25mm,(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段采用35°槽角托辊组,辊子直径=Φ⑵ 空载段采用普通V型下托辊组辊子直径=Φ每米机长上辊子旋转部分质量 q1=一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;查表单个上辊转动部分质量q r0'=a 0--上托辊组间距; a 0 =(1)头部传动滚筒16.09kg, n=2 3.00q r0=nq r0'/a u =10.727kg/m 10.727kg/m带速v 辊子半径r =359.00rpm 2.500.06650.02200.3500190.0000m3.0000mF 1=式中q 0q q 1q 2=23599.05N28.476108.88925.92510.727L ωg 540.0000.0229.810F 2=Hqg 式中H q g =9464.34N8.860108.8899.810F 3==1296.00N式中A=0.01×B =0.0180m 2P=60000.00N/m 2μ3=0.60F 4=20Bg 式中B g =353.16N1.809.81F 5=式中L 540.00=2637.48NC ε=0.43μ00.35L e540.07a 0--上托辊组间距;a u =⒑ 上下胶带模拟阻力系数 ω=⒒ 胶带与传动滚筒之间的摩擦系数 μ=⒓ 拉紧方式垂直重锤拉紧,拉紧位置至头部距离 L1=⒔ 清扫方式头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器 每米机长下辊子旋转部分质量 q2=⑶ 辊子旋转转速 n=30×ν/(3.14×r)查表单个下辊转动部分质量q r0'=μ3—清扫器与胶带之间的摩擦系数;⒌ 托辊前倾阻力L e —装前倾托辊设备长;⒊ 头部清扫器对胶带阻力Lωg(2q 0+q+q 1+q 2)三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒋ 尾部清扫器对胶带阻力P—清扫器与胶带之间的压力;⒈ 胶带及物料产生的运行阻力⒉ 物料提升阻力2APμ3C εL e μ0(q+q 0)gcosβsinε⒕ 导料板长度 l=A—清扫器与胶带接触面积;C ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中=1302.19Nμ2=0.60Iv=Q/3.6γ(=Svk)=1.145=1.145m 3/sb 1=1.60mF 7==2576.25NF 8=5400.00NF 9=Bk 1式中=0.00Nk 1=0.00N/m B=1.80mF u ==46628.48NP 0==116571.19w =116.57KwP e =式中=150.96Kwη1=0.96η2=0.96η3=0.98P 0/η1η2η3η4η5 η1--减速器效率;η2--偶合器效率;η3--联轴器效率;F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9μ2Iv 2γgl/v 2b 12Iv—物料流量;μ2—物料与导料板之间的摩擦系数;⒍ 导料板阻力10. 驱动滚筒圆周驱动力F u V ⒉ 电动机功率计算五、传动功率计算及驱动设备选型 b 1—导料板内部宽度;Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)k 1—刮板系数;⒎ 给料点处物料附加阻力⒐ 犁式卸料器附加阻力ε—托辊前倾角;⒈ 传动滚筒轴功率计算η4=0.90η5=0.9523599.05N 9464.34N电机功率P=160.000kW1500.00rpm滚筒直径Dr= 1.00m带速V= 2.50m/s滚筒转速n 2=47.75减速器减速比i=31.42取减速比i=31.500实际带速2.493m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中a 0=1.20m(h/a)max =0.01S 2min ≥20213.24NS kmin ≥a u q 0g/8(h/a)max式中a u --下托辊组=10475.61Na u =3.00m传动滚筒式中K A =1.50S 1min ≥K A F u /(e μФ2-1)胶带围包角200.00°时=29227.38Ne μФ2=3.39μ=0.35⑵ 减速器(h/a)max --两托辊组间允许的胶带垂度;K A --滚筒起动系数;η5--不平衡系数;减速器型号---B3SH10-31.5,共1台η4--电压降系数;a 0--上托辊组间距;⑵ 空载段允许最小张力⒊ 驱动设备选型六、输送带张力计算⒈ 胶带在允许最大下垂度时输送带张力⑴ 重载段允许最小张力⑴ 电动机YB355S-4,V=6000V,共1台电动机转速 n 1=⒉ 滚筒与胶带在临界打滑状态时输送带张力 输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

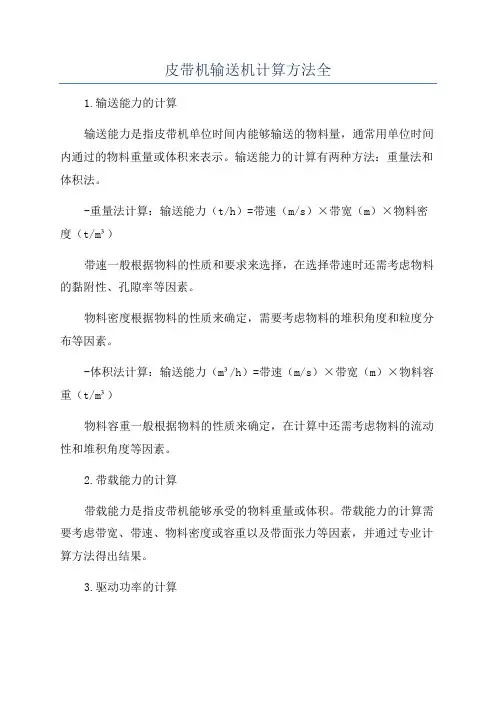

皮带机输送机计算方法全1.输送能力的计算输送能力是指皮带机单位时间内能够输送的物料量,通常用单位时间内通过的物料重量或体积来表示。

输送能力的计算有两种方法:重量法和体积法。

-重量法计算:输送能力(t/h)=带速(m/s)×带宽(m)×物料密度(t/m³)带速一般根据物料的性质和要求来选择,在选择带速时还需考虑物料的黏附性、孔隙率等因素。

物料密度根据物料的性质来确定,需要考虑物料的堆积角度和粒度分布等因素。

-体积法计算:输送能力(m³/h)=带速(m/s)×带宽(m)×物料容重(t/m³)物料容重一般根据物料的性质来确定,在计算中还需考虑物料的流动性和堆积角度等因素。

2.带载能力的计算带载能力是指皮带机能够承受的物料重量或体积。

带载能力的计算需要考虑带宽、带速、物料密度或容重以及带面张力等因素,并通过专业计算方法得出结果。

3.驱动功率的计算驱动功率是指驱动皮带机的电机所需的功率大小。

驱动功率的计算需要考虑输送能力、物料密度或容重、带速、带宽以及传动效率等因素。

-驱动功率(千瓦)=输送能力(t/h)×承载高度(m)×重力加速度(9.8m/s²)/3600/1000承载高度是指物料从起始点被提升至终点所需的高度。

4.带宽的选择带宽是指带状输送机输送带的有效宽度。

带宽的选择需要综合考虑物料的粒度、湿度、流动性以及工艺要求等因素。

一般可以根据经验公式或流程图来确定带宽。

综上所述,皮带机输送机的计算方法包括输送能力的计算、带载能力的计算、驱动功率的计算和带宽的选择等。

这些计算方法需要根据具体的物料性质、工艺要求和生产条件来确定,可以借助专业的计算软件和标准规范进行计算。

1.运输物料原煤;松散密度 γ=900kg/m 32.运输能力Q=980.00t/h3.水平运输距离L=540.00m4.胶带倾角β=0.9400° =0.01641弧度5.胶带速度ν=2.50m/s6.提升高度H=L×tg β=8.8601m1. 输送机种类2. 胶带宽度B=mm = 1.80m3. 初选胶带尼龙胶带σ=200N/mm ,共有6层上覆盖胶厚度=6mm 下覆盖胶厚度=1.5mm4. 输送机理论运量 Q= 3.6S νk γ式中S=0.458m 2k=1.00Q=3709.800t/h5.每米机长胶带质量 q0=28.476kg/m6.每米机长物料质量 q=Q/3.6ν=108.889kg/m 7.滚筒组D≥Cod 式中绳芯厚度d=0.0072m=0.648m Co=90传动滚筒直径D=1000mm800mm 8.托辊组133mm辊子轴承型号4G305,辊子轴径Φ25mm,10.37kg, n=3 1.20q r0=nq r0'/a 0=25.925kg/m 25.925kg/m133mm辊子轴承型号4G305,辊子轴径Φ25mm,(2)尾部及主要改向滚筒直径 =Φ⑴ 重载段采用35°槽角托辊组, 辊子直径=Φ⑵ 空载段采用普通V型下托辊组辊子直径=Φ每米机长上辊子旋转部分质量 q1=一、 原始参数二、 自定义参数S—输送带上物料最大截面积;k—倾斜输送机面积折减系数;查表单个上辊转动部分质量q r0'=a0--上托辊组间距; a 0 =(1)头部传动滚筒16.09kg, n=2 3.00q r0=nq r0'/a u =10.727kg/m 10.727kg/m=359.00rpm 0.02200.3500190.0000m3.0000mF 1==23599.05NF 2=Hqg =9464.34NF 3==1296.00N 式中A=0.01×B =0.0180m 2P=60000.00N/m 2μ3=0.60F 4=20Bg =353.16NF 5=式中=2637.48NC ε=0.43a 0--上托辊组间距;a u =⒑ 上下胶带模拟阻力系数 ω=⒒ 胶带与传动滚筒之间的摩擦系数 μ=⒓ 拉紧方式垂直重锤拉紧,拉紧位置至头部距离 L1=⒔ 清扫方式头部布置H型合金橡胶清扫器,尾部布置角型硬质合金清扫器每米机长下辊子旋转部分质量 q2=⑶ 辊子旋转转速 n=30×ν/(3.14×r)查表单个下辊转动部分质量q r0'=μ3—清扫器与胶带之间的摩擦系数;⒌ 托辊前倾阻力L e ⒊ 头部清扫器对胶带阻力L ωg(2q 0+q+q 1+q 2)三、 输送机布置型式 头部为单滚筒单电机驱动四、输送机阻力计算⒋ 尾部清扫器对胶带阻力P—清扫器与胶带之间的压力;⒈ 胶带及物料产生的运行阻力⒉ 物料提升阻力2AP μ3C εL e μ0(q+q 0)gcos βsin ε⒕ 导料板长度 l=A—清扫器与胶带接触面积;C ε—槽形系数;ε=1.38(弧度)=0.0241F 6=式中=1302.19Nμ2=0.60Iv=Q/3.6γ(=Svk)= 1.145=1.145m 3/sb 1=1.60mF 7==2576.25NF 8=5400.00NF 9=Bk 1式中=0.00Nk 1=0.00N/m B=1.80mF u ==46628.48NP 0==116571.19w =116.57KwP e =式中=150.96Kwη1=0.96η2=0.96η3=0.98P 0/η1η2η3η4η5η1--减速器效率;η2--偶合器效率;η3--联轴器效率;F 1+F 2+F 3+F 4+F 5+F 6+F 7+F 8+F 9μ2Iv 2γgl/v 2b 12Iv—物料流量;μ2—物料与导料板之间的摩擦系数;⒍ 导料板阻力10. 驱动滚筒圆周驱动力F u V ⒉ 电动机功率计算五、传动功率计算及驱动设备选型 b 1—导料板内部宽度;Iv γv ⒏ 胶带绕过滚筒附加阻力(按每个滚筒600N计算)k 1—刮板系数;⒎ 给料点处物料附加阻力⒐ 犁式卸料器附加阻力ε—托辊前倾角;⒈ 传动滚筒轴功率计算η4=0.90η5=0.9523599.05N 9464.34N电机功率P=160.000kW1500.00rpm滚筒直径Dr= 1.00m带速V= 2.50m/s 滚筒转速n 2=47.75减速器减速比i=31.42取减速比i=31.500实际带速2.493m/sS 2min ≥a 0(q+q 0)g/8(h/a)max式中a 0=1.20m(h/a)max =0.01S 2min ≥20213.24NS kmin ≥a u q 0g/8(h/a)max式中a u --下托辊组间距;=10475.61Na u =3.00m传动滚筒式中K A =1.50S 1min ≥K A F u /(e μФ2-1)胶带围包角 Ф2=200.00°时=29227.38Ne μФ2=3.39μ=0.35⑵ 减速器(h/a)max --两托辊组间允许的胶带垂度;K A --滚筒起动系数;η5--不平衡系数;减速器型号---B3SH10-31.5,共1台η4--电压降系数;a 0--上托辊组间距;⑵ 空载段允许最小张力⒊ 驱动设备选型六、输送带张力计算⒈ 胶带在允许最大下垂度时输送带张力⑴ 重载段允许最小张力⑴ 电动机YB355S-4,V=6000V,共1台电动机转速 n 1=⒉ 滚筒与胶带在临界打滑状态时输送带张力 输送带运行阻力小于物料下滑力,输送带不会逆转,因此不设逆止器。

第3章 带式输送机的设计计算设计胶带输送机时,要知道输送机的工作条件(如使用地点、运距、倾角及被运货载的性质,如散集容重、快度等),以及装载和卸载方式等,根据工作条件的要求合理地确定输送机的传动系统和结构方案。

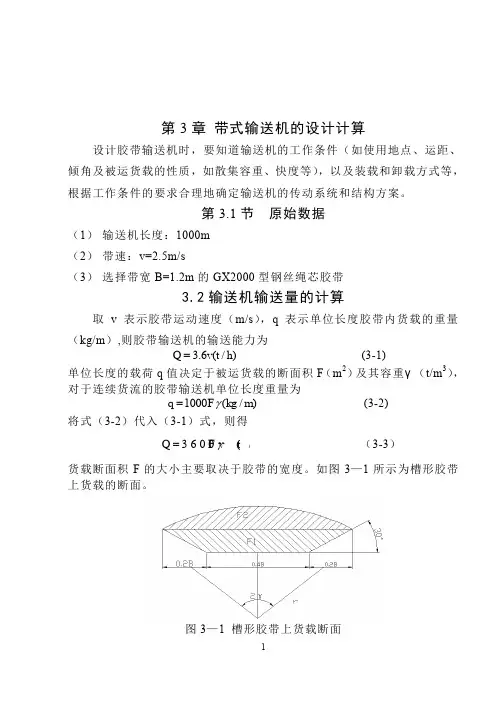

第3.1节 原始数据(1) 输送机长度:1000m(2) 带速:v=2.5m/s(3) 选择带宽B=1.2m 的GX2000型钢丝绳芯胶带3.2输送机输送量的计算取v 表示胶带运动速度(m/s ),q 表示单位长度胶带内货载的重量(kg/m ),则胶带输送机的输送能力为3.6(/)Q v t h = (3-1)单位长度的载荷q 值决定于被运货载的断面积F (m 2)及其容重γ(t/m 3),对于连续货流的胶带输送机单位长度重量为1000(/)q F kg m γ= (3-2)将式(3-2)代入(3-1)式,则得3600(/Q F v t h γ= (3-3)货载断面积F 的大小主要取决于胶带的宽度。

如图3—1所示为槽形胶带上货载的断面。

图3—1 槽形胶带上货载断面货载断面由梯形断面F 1和圆弧面积F 2组成。

在胶带宽度B 上,货载的总宽度为0.8B ,中间托辊长为0.4B ,货载在带面上的堆积角为ρ,并堆积成一个圆弧面,其半径为r ,中心角为2ρ。

则梯形面积为12(0.40.8)0.2tan 3020.0693B B B F B +⨯== 圆弧面积为222(2sin 2)20.4()(2sin 2)/2sin r F B ρρρρρ⨯-==⨯- 总面积为12220.40.063()(2sin 2)/2sin F F F B B ρρρ=+=+⨯- 即 220.4[0.063()(2sin 2)/2]sin F B ρρρ=+⨯- (3-4) 式中 ρ——货载的堆积角,(弧度);将式(3-4)代入(3-3),化简后,可得胶带输送机的输送能力2(/)Q KB v C t h γ=式中 B ——胶带的宽度(m );Q ——输送量(t/h );v ——带速(m/s );γ——货载散集容重(t/m 3);K ——货载断面系数,K 值与货载的堆积角ρ值有关, C ——输送机倾角系数。

皮带机输送能力计算

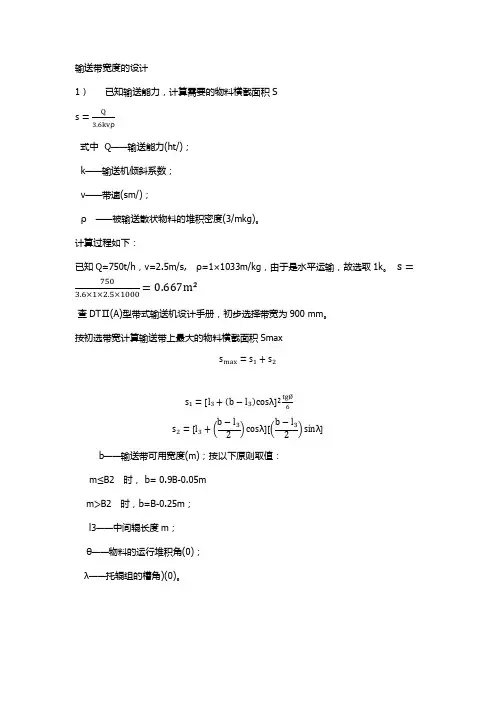

1.松散物料

带式输送机的生产能力是由输送带上物料的最大截面积、带速和设备倾斜系数决定的。

按公式(1)计算:

Im=Svkρ,kg/s (1)

S1=[l3+(b-l3)cosλ]2×tgθ/6 θ-堆积角,一般为安息角的50%~70% (2)

S2=[l3+(b-l3)/2×cosλ][(b-l3)/2*sinλ] b-有效带宽,m (3)

S=S1+S2 (4)

符号意义单位数据

S 输送带上物料的最大横截面积,按公式(2)(3)(4)计算,填表1得 m2 0.0214 v 带速 m/s 0.89

k 倾斜系数,按表2查取 1

ρ 物料松散密度 kg/m3 450

处理能力m³/h 68.61

结论: Im (T/h) 30.88

表1

符号意义单位数据

l3 中辊长度 m 0.22

b m 0.35 带宽B(mm) 600

λ 槽型承载托辊侧辊轴线与水平线的夹角度 30

θ 堆积角度 34

S1 m2 0.0124

S2 m2 0.0090

表2

"2.成件物品的输送能力

Im=G*v/T

式中,G-单件物品重量,kg;

T-物品在输送机上的间距,m;

v-带速,m/s"

符号意义单位数据

G 单件物品重量 kg 50

v 带速 m/s 0.89

"T

" 物品在输送机上的间距 m 0.5 结论: Im T/h 320.4。

关于带式输送机的设计一,圆周驱动力:F uFu=CF H+Fs1+Fs2+Fst式中:C—与机长有关的系数,一般C≮1.02.F H=0.2943L〔q′+q″+(2q。

+q)Cosβ〕(下运时为0.11772L)Fs1=Fε+Fgl对于等长前倾上托辊: Fε=0.08988CεL(q。

+q)Cosβ对于等长前倾下托辊: Fε=0.08851Lq。

CosβCε-槽形系数δ=30° Cε=0.40 δ=35°Cε=0.43δ=45° Cε=0.50导料阻力Fgl=6.867Iv²ρl/v²b² ( Iv=Q/3600*ρ) Fs2=n*Fr+Fa (n为清扫器数量,一个空段≈1.5个头部清扫) 清扫阻力Fr=60000A 卸料阻力 Fa=1500BFst=qgH=qgLSinβ二,输送带张力1,不打滑条件:Fmin≥1.5Fu/eμα-12,垂度条件:GB/T17119-1997(ISO5048:1989)承载段:Smin≥147.15(q+q。

)回程段:Smin≥367.975q。

MT/T467-1996承载段:Smin≥91.97(q+q。

)Cosβ回程段:Smin≥183.94q。

Cosβ3, 传动滚筒(单传动)合力:Fn=Fumax+2Fmin三,功率1,传动滚筒轴功率:P A=F U*V/1000 kw2,电动机功率: GB/T17119-1997 ISO5048:1989⑴电动工况:P M=1.23P A(单电机驱动)P M=1.368P A(多电机驱动)⑵发电工况:P M=P A(单电机驱动) P M=1.14P A (多电机驱动) 3,电动机功率: MT/T467-1996⑴电动工况:P M=1.4145P A(单机驱动) P M=1.5732P A(多机驱动)⑵发电工况:P M=1.15P A ( 单机驱动) P M=1.311P A(多机驱动)四,输送带选择 m≥〔m〕m=Sn/Smax 〔m〕=m。

2 带式输送机的参数设计计算设计参数:输送量:h t Q /2000= 静堆积角:α=45° 输送机长度:L=380m 输送物料:原煤松散密度:39.0=γ3m kg皮带参数:带宽:1600mm初定设计参数:上托辊间距:a0=1200mm ;下托辊间距au=3000mm ;托辊槽角λ=30°。

托辊辊径159mm ;托辊前倾1°23′。

2.1带速的确定输送带的带宽B 和它的运行速度v 决定了带式输送机的输送能力。

带速根据带宽和被运物料性质确定,我国带速已标准化,具体选取可参考《矿井运输提升》表2-37,初步确定带速s m 5.2=ν。

2.2核算输送能力由参考资料[1]式(3.3-6)ρνk S Q 6.3=由α=45°查表参考资料[1]2-1得θ=25°,再查表3-2得S=0.325m 2。

ht h t Q /2000/3.248685015.2325.06.3>=⨯⨯⨯⨯=,满足要求。

2.3根据原煤粒度核算输送机带宽由参考资料[1]式(3.3-15) 2002+≥αBmm mm B 16001400)2006002(2002<=+⨯=+=α输送机带宽能满足输送600mm 粒度原煤要求。

2.4圆周驱动力的确定传动滚筒上所需圆周驱动力U F 为所有运行阻力之和,即St S S N H U F F F F F F ++++=21或 ()[]St S S N G B RU R U F F F F q q q q fLg F +++++++=210cos 2β 输送机倾角︒=0β,1cos =β。

带式输送机机长L=380m >80m ,附加阻力明显小于主要阻力,可引入系数C 来考虑阻力,它取决于输送机的长度,按下式计算:()[]210cos 2S S G G B RU R U F F Hg q q q q q CfLg F ++++++=β (N ) 式中 C —与输送机长度有关的系数,在机长大于80米时,可按式(3.4-3)计算,或从表3-5查取;LL L C 0+=f —模拟摩擦系数,根据工作条件制造、安装水平选取,参见表3-6; L —输送机的长度,m ;g —重力加速度,取g =9.812s m ;R q —承载分支托辊每米长旋转部分质量,m kg ,用式(3.4-5)计算:10a G q R =(3.4-5)式中 G1――承载分支每组托辊旋转部分质量,Kg 从表3-7查询;ao ――承载分支托辊间距,m ;RUq —回程分支托辊每米长旋转部分质量,m kg ,用式(3.4-6)计算:uR a G q 20=(3.4-6)式中 G2――回程分支每组托辊旋转部分质量,Kg 从表3-7查询;au ――回程分支托辊间距,m ;B q —每米长输送带的质量,m kg ,按表3-8估计选取; Gq —每米长输送物料的质量,m kg ;H F —主要阻力,N ; N F —附加阻力,N ;1S F —特种主要阻力,即托辊前倾摩擦阻力及导料槽摩擦阻力,N ;2S F —特种附加阻力,即清扫器、卸料器及翻转回程分支输送带的阻力,N ;StF —倾斜阻力,N ;H —输送机卸料段和装料段间的高差,m ; 查表3-6得:f =0.03经计算得:C=1.236经查询承载托辊运行阻力为F 阻0=3N,回程托辊阻力F 阻u=3N 上托辊间距12000=a mm ,下托辊间距3000=u a mm 。

皮带输送机的设计计算1总体方案设计1.1皮带输送机的组成皮带输送机主要由以下部件组成:头架、驱动装置、传动滚筒、尾架、托辊、中间架、尾部改向装置、卸载装置、清扫装置、安全保护装置等。

输送带是皮带输送机的承载构件,带上的物料随输送带一起运行,物料根据需要可以在输送机的端部和中间部位卸下。

输送带用旋转的托棍支撑,运行阻力小。

皮带输送机可沿水平或倾斜线路布置。

由于皮带输送机的结构特点决定了其具有优良性能,主要表现在:运输能力大,且工作阻力小,耗电量低,皮带输送机的单机运距可以很长,转载环节少,节省设备和人员,并且维护比较简单。

由于输送带成本高且易损坏,故与其它设备比较,初期投资高且不适应输送有尖棱的物料。

输送机年工作时间一般取4500-5500小时。

当二班工作和输送剥离物,且输送环节较多,宜取下限;当三班工作和输送环节少的矿石输送,并有储仓时,取上限为宜。

1.2布置方式电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。

通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。

单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。

对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。

单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。

皮带输送机常见典型的布置方式如图1-1所示。

此次选择DTⅡ(A)型固定式皮带输送机作为设计机型。

单电机驱动,机长10m,带宽500mm,上托辊槽角35°,下托辊槽角0°。

DTⅡ(A)型固定式皮带输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食、和机械等行业。

输送堆积密度为500~2500kg/m³的各种散状物料和成件物品,适用环境温度为-20~40℃。

图1-1 皮带输送机典型布置方式1.3皮带输送机的整体结构图1-2为此次设计的皮带输送机的整体结构图1-2设计的皮带输送机的整体结构2标准部件的选择2.1输送带的选择输送带的品种规格符合《GB/T 4490—1994运输带尺寸》、《GB/T 7984—2001输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带》的规定,见表2-1。

带式输送机基本计算带式输送机生产率计算生产率(输送量)是带式输送机的最基本的参数之一,是设计的主要依据。

定义:所谓生产率是指单位时间内输送物料的数量:容积生产率 单位h M3; 分:质量生产率 单位h kg 或ht ; 生产率主要取决于与两个因素:a. 承载构建单位长度上的物料重量物qb. 承载构建的运动速度V生产率计算通式:V V Q ⋅=⋅=物物计q 6.3q 10003600 (h t ) 物q 的计算:物料的种类有关 (堆积密度r );物q 与:输送的方式有关 (连续、定量、单件);对带式输送机而言物料的输送为连续流,则:物q r F lrFl ⋅==10001000 (m kg ) 式中:r -物料堆积密度3m t ;F -物料横截面积2m 。

其中:物料最大的横截面积为:21F F F +=1F -上面弓形面截;2F -下面近似梯形面截。

[]6cos )(2331ϕαtg l b l F -+= ⎥⎦⎤⎢⎣⎡-⎥⎦⎤⎢⎣⎡-+=ααsin 2)(cos 2)(3332l b l b l F 式中:b -运输带可用宽度,m ,可按以下原则取值:m B 2≤时,m B b 05.09.0-=;m B 2≥时,m B b 25.0-=;3l -等长三托辊(中间托辊)长度,m ;对于一辊或二辊的托辊组,则03=l ;ϕ-物料的动堆积角,可查表,度; α-槽角,度。

F 值也可查表。

生产率的计算:r k V F Q ⋅⋅⋅=6.3计 (h t )式中:V -带速,s m ;k -倾角系数,倾斜布置输送机引起物料截面积折减系数,按下式计算或者查表。

)1(111k FF k --= 式中:1k -上部物料1F 的减小系数。

ϕϕδ2221cos 1cos cos --=k 其中:δ-输送机倾角、度。

带宽的确定:已知生产率,可由能下式计算所需的物料横截面积F 。

kr Q F V 6.3计=根据F 查表得所需带宽,对于输送大块散体物料的输送机,还需满足下式要求:2002+≥αB式中:a -最大粒度,mm 。

带式输送机的设计计算带式输送机是一种广泛应用于工矿企业中的物料传输设备,可用于水泥、煤炭、矿石、化肥等物料的连续输送。

设计带式输送机时,需要考虑物料的输送量、输送距离、输送速度、传动力等参数,以确保输送机的稳定工作和高效性能。

首先,需要确定物料的输送量和输送距离。

输送量是指单位时间内输送的物料质量或容积,通常以吨/小时或立方米/小时来表示。

输送距离是指物料从起点到终点的水平距离或垂直距离。

根据具体的工况和物料特性,确定合理的输送量和输送距离参数。

其次,需要计算带式输送机的输送速度。

输送速度直接影响到输送效率和带式输送机的工作状态。

一般来说,输送速度应根据物料的密度和粒度进行选择,同时考虑到输送机的承载能力,避免过高或过低的输送速度。

然后,需要计算带式输送机的传动力。

传动力是带式输送机正常工作所需的动力,包括主驱动器的动力、滚筒输送器的动力以及辅助设备的动力。

传动力的计算需要考虑到带式输送机的摩擦阻力、物料重力和传动效率等因素,以确保传动系统的可靠性和经济性。

在设计过程中,还需要考虑带式输送机的结构和材料选择。

带式输送机的结构包括机架、滚筒输送器、输送带等部分,需要根据物料特性和工况要求进行合理的设计。

同时,还需选择适当的材料,以保证输送机的耐磨性、耐腐蚀性和抗拉性能。

此外,需要对带式输送机的运行和维护进行全面考虑。

合理设计输送机的布置和系统控制,以方便操作和维护。

同时,还需要考虑到带式输送机的安全性,安装相应的安全保护装置和报警系统,防止意外事故的发生。

最后,需要进行带式输送机的经济性评估。

包括计算设备的成本、运行费用和维护成本,以评估设备的投资回报和效益。

综上所述,带式输送机的设计计算涉及多个方面,包括输送量和输送距离的确定、输送速度的计算、传动力的计算、结构和材料选择、运行和维护的考虑以及经济性评估等。

设计带式输送机时,需要综合考虑各种因素,以确保输送机的稳定工作和高效性能。

皮带输送机的设计计算1总体方案设计1.1皮带输送机的组成皮带输送机主要由以下部件组成:头架、驱动装置、传动滚筒、尾架、托辊、中间架、尾部改向装置、卸载装置、清扫装置、安全保护装置等。

输送带是皮带输送机的承载构件,带上的物料随输送带一起运行,物料根据需要可以在输送机的端部和中间部位卸下。

输送带用旋转的托棍支撑,运行阻力小。

皮带输送机可沿水平或倾斜线路布置。

由于皮带输送机的结构特点决定了其具有优良性能,主要表现在:运输能力大,且工作阻力小,耗电量低,皮带输送机的单机运距可以很长,转载环节少,节省设备和人员,并且维护比较简单。

由于输送带成本高且易损坏,故与其它设备比较,初期投资高且不适应输送有尖棱的物料。

输送机年工作时间一般取4500-5500小时。

当二班工作和输送剥离物,且输送环节较多,宜取下限;当三班工作和输送环节少的矿石输送,并有储仓时,取上限为宜。

1.2布置方式电动机通过联轴器、减速器带动传动滚筒转动或其他驱动机构,借助于滚筒或其他驱动机构与输送带之间的摩擦力,使输送带运动。

通用固定式输送带输送机多采用单点驱动方式,即驱动装置集中的安装在输送机长度的某一个位置处,一般放在机头处。

单点驱动方式按传动滚筒的数目分,可分为单滚筒和双滚筒驱动。

对每个滚筒的驱动又可分为单电动机驱动和多电动机驱动。

单筒、单电动机驱动方式最简单,在考虑驱动方式时应是首选方式。

皮带输送机常见典型的布置方式如图1-1所示。

此次选择DTⅡ(A)型固定式皮带输送机作为设计机型。

单电机驱动,机长10m,带宽500mm,上托辊槽角35°,下托辊槽角0°。

DTⅡ(A)型固定式皮带输送机是通用型系列产品,可广泛用于冶金、煤炭、交通、电力、建材、化工、轻工、粮食、和机械等行业。

输送堆积密度为500~2500kg/m³的各种散状物料和成件物品,适用环境温度为-20~40℃。

图1-1 皮带输送机典型布置方式1.3皮带输送机的整体结构图1-2为此次设计的皮带输送机的整体结构图1-2设计的皮带输送机的整体结构2标准部件的选择2.1输送带的选择输送带的品种规格符合《GB/T 4490—1994运输带尺寸》、《GB/T 7984—2001输送带具有橡胶或塑料覆盖层的普通用途织物芯输送带》的规定,见表2-1。

表2-1输送带的种类由于本设计只是小型输送机,初步选定为帆布带。

按给定的工作条件,输送机的工作倾角β=0°。

根据设计要求确定选用带宽B=500mm,NN100型输送带,层数选为3层。

上胶3.0+下胶1.5,输送带质量5.02Kg/m 。

NN100型输送带的技术规格:纵向扯断强度100N/mm;每层带厚1.0mm,截面积0.0236m²。

2.2 输送量计算根据输送量的计算方法:(2-1)3.6×0.0236×2×2000=339.84t>300t此输送带带符合使用要求。

2.3选择传动型式与驱动装置驱动装置是皮带输送机的动力传递机构。

一般由电动机、联轴器、减速器及驱动滚筒组成。

根据不同的使用条件和工作要求,皮带输送机的驱动方式,可分单电机驱动、多电机驱动、单滚筒驱动、双滚筒驱动和多滚筒驱动几种。

由于此设计为小型皮带输送机,采用水平输送,运输距离短,所以选用Y 系列电机+联轴器+减速器的传动型式,单电机单滚筒驱动,如图2-1。

图2-1传动方式2.4头部传动滚筒的选择传动滚筒的直径和长度符合《GB/T988—1991皮带输送机滚筒基本参数与尺寸》的规定。

见下表:表2-2带宽与传动滚筒的关系本设计选择直径为500mm的胶面传动滚筒,与之匹配的轴承型号为3520。

2.5尾部改向滚筒的选择尾部改向滚可从表2-3中查出,与500mm的传动滚筒匹配的尾部改向滚筒直径为400mm。

表2-3传动滚筒与改向滚筒的关系630 5002.6托辊的选择本系列配置的托辊分为承载托辊(槽型托辊)和回程托辊(平行托辊)两类。

承载托辊初选DTⅡGP1103,回程托辊初选DTⅡGP1211,缓冲托辊选择DTⅡGH1103。

上托辊间距选择1m,下托辊间距选择2m。

上托辊槽角35°,下托辊槽角0°。

2.7其他部件的选择由于本次设计为小型输送机,机长较短,功率较小,故可选用螺旋拉紧装置;采用固定落地式机架,角钢焊接。

该输送机的设计为水平运输,所以不需要制动装置,只选择空段清扫器、头部清扫器和头部漏斗。

3输送机受力分析3.1圆周驱动力分析传动滚筒上所需圆周驱动力为所有阻力之和,即:Fu=F H+F N+F S1+F S2+F ST (3-1)各参数意义如下:F H——主要阻力,N;F N——附加阻力,N;F ST——倾斜阻力,N;F ST= qG Hg。

F S1——主要特种阻力,即托辊前倾摩擦阻力及导料槽摩擦阻力,N;F S2——附加特种阻力,即清扫器、卸料器及翻转回程分支输送带阻力,N;3.2主要阻力主要阻力F H按式(3-2)计算Fu=fLg[q RO+q Ru+(2q B+q G)cosδ]+F N+F S1+F S2+F ST (3-2)各参数意义:f——模拟摩擦系数;L——输送机长度(头、尾滚筒中心距),m;g——重力加速度,g=9.8m/s2;——承载分支托辊组每米长度旋转部分重量,kg/m;q B——每米长输送带的质量,kg/m;q G——每米长输送物料的质量,kg/m;此处δ角度取0°,cosδ=1。

3.2.1模拟摩擦系数模拟摩擦系数,根据工作条件及制造、安装水平选取,参见表3-1;表3-1模拟摩擦系数f(推荐值)3.2.2承载分支托辊每米旋转质量的确定(3-3)其中——承载分支每组托辊旋转部分重量,kg;——承载分支托辊间距,m;托辊已经选好,L=200时的值知=15 .3kg。

=15.3/1=15.3kg。

3.2.3回程分支托辊每米长旋转部分质量的确定(3-4)q Ru——回程分支托辊每米长旋转部分质量,kg/m,=10.4kg——回程分支托辊间距,2m;=10.4/2=5.2kg/m3.2.4每米长输送物料的质量的确定每米长输送物料的质量按公式:(3-5)==47.2kg/m3.2.5 FH的计算F H=fLg[q RO+q Ru+(2q B+q G)cosδ] =268(N)3.3附加特种阻力计算附加特种阻力包括输送带清扫器摩擦阻力和卸料器摩擦阻力等部分,按下式计算:(3-6)(3-7)(3-8)式中——清扫器个数,包括头部清扫器和空段清扫器;A——一个清扫器和输送带接触面积,,见表3-2。

表3-2导料槽栏板内宽、刮板与输送带接触面积查表选A=0.006M2——清扫器和输送带间的压力,N/,一般取为3N/;——清扫器和输送带间的摩擦系数,一般取为0.5~0.7;则=0.006×8×0.6=288N拟设计的总图中有两个清扫器和一个空段清扫器(一个空段清扫器相当于1.5个清扫器)。

=0,则=3.5×288+0=1008N3.4总阻力本设计没有附加阻力F N=0,本设计没有特种阻力F S1=0。

由于是水平安装,则δ角度为0°,F ST=0。

总阻力Fu= F H+F N+F S1+F S2+F ST=268+1008=1276N4电动机的选择和功率的计算4.1电动机的选择电动机是常用的原动机,具有结构简单、工作可靠、控制简便和维护容易等优点。

电动机的选择主要包括选择其类型和结构形式、容量(功率)和转速、确定具体型号。

4.1.1电动机的类型的确定按工作要求和条件选取Y系列一般用途的全封闭自扇冷式笼型三相异步电动机。

4.1.2电动机的容量的选择工作所需的功率:=/η(4-1)=F V/(1000)(4-2)所以:=F V/(1000η)(4-3)由电动机至工作机之间传动装置的总效率为:η= ...(4-4)式中、、、、分别为齿轮传动、卷筒、轴承、联轴器的效率。

取=0.97、=0.96、=0.98、=0.99则:η=0.972×0.96×0.984×0.992=0.817所以:=(4-5)根据选取电动机的额定功率使Pm= (1~1.3)。

由查表得电动机的额定功率=4。

4.1.3确定电动机的转速卷筒轴的工作转速为:=(4-6)==76.4r/min4.1.4选择电机型号按推荐的合理传动比范围,二级圆柱齿轮传动比为8~40,故电动机的转速范围为:==(8~40)×76.4 r/min=611.2~3056r/min 配合计算出的容量,由表查出有两种适用的电动机型号,其技术参数比较情况见表4-1。

表4-1电动机的型号与基本参数方案电动机型号额定功率电动机转速r/min kw 同步转速满载转速1 Y132M1-6 4 1000 9602 Y112M-4 4 1500 14403 Y112M-24 3000 2890综合考虑电动机和传动装置的尺寸、重量以及链传动和减速器的传动比,可知方案1比较适合。

因此选定电动机型号为Y132M1-6,所选电动机的额定功率P=4Kw,满载转速n=960r/min。

4.2分配各级传动比、各轴功率的计算电动机确定后,根据电动机的满载转速和工作装置的转速就可以计算传动装置的总传动比。

4.2.1计算总传动比:=/=960/76.4=12.574.2.2分配各级传动比对于二级圆柱齿轮减速器,展开式的传动比分配:=(1.3~1.4)取=3.94,=3.144.2.3计算各轴转速==960r/min=/ih= 960/3.94=243.65r/min=/il=243.65/3.14=77.6r/min4.2.4各轴的功率和转矩电动机轴输出功率和转矩P0=Pd=3.98Kw表4-2各轴的转速,功率及转矩5.1高速级齿轮传动的设计计算5.1.1材料、热处理、齿轮精度等级和齿数的选择小齿轮材料选择40Gr钢,调质处理,硬度为241~286HBS,=700Mpa,=500 Mpa;大齿轮材料40Gr钢,调质处理,硬度为241~286HBS,=700Mpa,=500Mpa;精度为8级。

取=3.94 ,取=18则=·=70.92 ,取=71。

==71/18=3.944。

==380+HBS=380+320=700Mpa。

5.1.2按齿面接触疲劳强度设计根据公式=21268≤, (5-1)766。

=39.19N.mm。

查表,硬齿面齿轮,非对称安装,取齿宽系数=0.8,使用系数K=1.5。

d1≥766(5-2) =766=40.95mmm =40.95/18=2.28mm,取m=2.75mm,d1=mz1=2.7518=49.5mm,d2=mz2=2.7571=195.25mmda1=m z1+2m1=45+2m=49.5+5.5=55mmda2=m z2+2m =177.5+2m=195.5+5.5=201mmdf1=m z1-2()m=49.5-2.5 2.75=42.63mmdf2=m z2-2()m=195.25-2.5 2.75=188.38mma=(d1+d2)/2=(55+201)/2=128mmb=d1=0.849.5=39.6,取b2=40mm,b1=40+5=45mm,按齿面接触疲劳强度校核:=21268(5-3) =21268=550≤=700=21268(5-4)=21268=583 Mpa≤=700,合格。