实际过程中球磨机研磨介质运动状态研究

- 格式:pdf

- 大小:148.10 KB

- 文档页数:4

球磨机动力学分析及对衬板的影响吕杭飞摘要球磨机作为工业生产中非常重要的一种机械,每年耗费大量资源用于生产。

改善球磨机的工作性能,减少球磨机磨球和衬板的消耗量非常有必要。

因此,对球磨机进行动力学分析,研究球磨机衬板磨损规律,有助于提高球磨机工作效率并且降低球磨机材料的损耗率。

本文通过对球磨机研究的背景知识介绍,对现有球磨机研究理论进行比较,客观分析它们的优缺点,结合实际生产制定研究方案。

通过理论研究和离散元仿真来分析遇到的问题。

考虑到球磨机的主要损耗材料是磨球和衬板的材料,先对磨球进行动力学分析,分析磨球在磨机内的运动状态,填充率对磨球的影响以及磨机转速对磨球运动的影响。

研究衬板材料和结构对球磨机工作的影响。

针对球磨机衬板进行寿命预测模型的建立,从而分析球磨机衬板磨损的主要原因,找到降低球磨机衬板磨损率的方法。

离散单元法是一种研究颗粒运动状态的方法,用离散元法以3231型球磨机为研究对象,对球磨机进行建模及参数的设置,研究球磨机不同转速率、不同填充率、不同衬板结构情况下的磨球运动情况。

研究结果表明,球磨机内磨球的运动与磨机转速、填充率及衬板结构有关,研究获得的介质运动结果对确定合适的球磨机工作参数有积极意义。

衬板寿命模型的建立,对衬板材料和结构的改进具有重要意义。

关键词:球磨机;介质运动;衬板寿命;离散元法AbstractBall mills as a very important industrial production, a large number of resources was used per year for the production. It is necessary to improve the working performance of the ball mills, reduce theconsumption of the balls and the liner plate. Therefore, it is helpful to improve the working efficiency of the ball mills and reduce the loss rate of the ball mills material to study the dynamic analysis of the ball mill.Based on the introduction of the background knowledge of the research of the ball mills, this paper makes a comparative analysis of the existing theory of ball mills, and objectively analyzes their advantages and disadvantages, combined with the actual production of the research program. Through theoretical research and discrete element simulation to analyze the problems encountered.Taking into account the ball mills is the main loss material is grinding balls and lining board materials. First on grinding ball dynamics analysis. Analysis grinding ball mill in the state of motion, filling ratio of grinding ball and mill speed on grinding ball movement effect.The influence of lining material and structure on the work of ball mills is studied. According to the service life prediction model of ball mills liner, the main reason of the wear of ball mill liner was analyzed, and the method of reducing the wear rate of ball mill liner was found.Discrete element method is a study of particle motion state, with discrete element method to 3231 type ball mills as the research object, of ball mills for modeling and parameter settings, different speed of the ball mills research rate, different filling ratio, different lining plate structure of ball movement situation.The results show that the movement of the ball mills is related to the speed of the mill, the filling ratio and the plate structure. The results obtained from the study have positive significance to determine the appropriate working parameters of the ball mills. The establishment of liner life model has important significance for the improvement of lining material and structure.Keywords:Ball mills; medium motion; liner life; discrete element method目录摘要 (I)Abstract (II)第一章绪论 (1)1.1 课题来源及研究背景和意义 (1)1.2国内外研究现状 (1)1.2.1球磨机理论研究的发展 (1)1.2.2衬板材质的研究现状 (2)1.2.3衬板结构的研究现状 (2)1.3离散单元法在球磨机中的应用 (3)1.3.1物料运动分析 (3)1.3.2离散单元法 (3)1.4论文研究内容及意义 (4)1.4.1 论文研究内容与工作 (4)1.4.2研究方法与技术路线 (4)1.5论文组织结构 (4)第二章球磨机介质运动机理 (6)2.1球磨机的理论临界转速 (6)2.2球磨机中介质的运动状态 (7)2.2.1泻落式运动状态 (7)2.2.2抛落式运动状态 (8)2.2.3离心运动状态 (9)2.3球磨机的填充率 (9)2.3.1球磨机介质填充率的计算 (9)2.3.2球磨机的填充率对球磨机介质运动的影响 (10)2.4本章小结 (11)第三章衬板寿命预测模型 (12)3.1常见衬板形状 (12)3.2衬板失效的因素 (13)3.2.1衬板与磨球的匹配 (13)3.2.2衬板材质或质量不符合要求 (13)3.2.3设计及安装得不合理 (13)3.3衬板磨损量的计算 (14)3.3.1冲击磨损量 (14)3.3.2磨料磨损量 (16)3.3.3球磨机衬板寿命 (16)3.4本章小结 (17)第四章基于离散元法对衬板所受冲击过程进行仿真 (18)4.1离散元方法的概述 (18)4.2 EDEM的功能特点 (18)4.3接触参数的确定 (19)4.3.1材料性能参数确定 (19)4.3.2根据填充率估算磨球数量 (19)4.4建立筒体模型 (19)4.5离散元模型物料参数的选取 (20)4.5.1球磨机转速的选择 (20)4.5.2球磨机磨球与衬板参数的选择 (20)4.5.3不同填充率下磨球的个数 (21)4.5.4时间步长的计算 (21)4.5.5仿真时间的选择 (22)4.6转速率及填充率对磨球运动的影响 (22)4.6.1球磨机运动状态图 (22)4.6.2磨球运动速度—数量图 (24)4.7 衬板斜边倾斜角的优化设计 (27)4.7.1衬板斜边倾角对磨球提升高度的研究 (27)4.7.2不同衬板结构球下磨机介质能量的分析 (29)4.7.3不同衬板结构下磨球对衬板作用力的分析 (31)4.8本章小结 (35)第五章总结与展望 (36)5.1工作总结 (36)5.2展望 (36)参考文献 (38)致谢 (40)工业生产过程中非常重要的机械,承担着矿石粉磨的主要任务。

254管理及其他M anagement and other基于振动信号分析的球磨机工况检测技术的研究与应用邓海英,许美宗(包钢钢炼股份有限公司巴润矿业分公司,内蒙古 包头 014080)摘 要:球磨机作为磨矿的关键设备,其与工作状态的相关关键参数对整个选矿流程的稳定性及高效具有重要意义。

本文对基于振动信号分析的球磨机工况检测技术进行了详细的论述。

关键词:振动信号;球磨机;工况检测中图分类号:TD453 文献标识码:A 文章编号:11-5004(2021)02-0254-2 收稿日期:2021-01作者简介:邓海英,女,生于1983年,汉族,山西大同人,本科,中级工程师,研究方向:选矿机械。

1 球磨机概述球磨机是物料被破碎后,再进行粉碎的关键设备,这种类型磨矿机是在其筒体内装入一定数量的钢球作为研磨介质。

它广泛应用于水泥,硅酸盐制品,新型建筑材料、耐火材料、化肥、有色金属选矿及玻璃陶瓷等生产行业,对各种矿石和其它可磨性物料进行干式或湿式粉磨。

球磨机适用于粉磨各种矿石及其它物料,被广泛用于选矿、建材及化工等行业,可分为干湿式两种磨矿方式。

根据排矿方式不同,可分格子型和溢流型两种。

2 系统组成球磨机工况检测系统需完成其筒壁振动信号采集、传输、分析、处理的全过程,是一个完整的体系,包括软硬件及数据库,根据安装位置的不同,可分为球磨机工况检测设备及上位机数据处理系统两部分。

其中,工况检测装置安装在球磨机上,随球磨机的运行而转动,实时采集球磨机筒壁的振动信号,并通过无线连接将数据发送给地面接收装置。

上位机数据处理系统接收到球磨机工况检测设备发送的信号后,对数据进行存储及处理,计算出振动信号的相关特征,并将其存入数据库。

根据其功能的不同,系统分为五个单元:信号测量单元、信号采集单元、无线通信单元、数据处理单元、连续供电单元。

信号测量单元包括安装在球磨机筒壁上的振动传感器等测量设备和配套部件,其功能是在保证频率特性的前提下,将球磨机筒壁振动信号转化为能分析处理的电信号。

1.1 球磨机工作原理及研磨体运动的基本状态1.1.1 球磨机工作原理球磨机的主要工作部份是一个装在两个大型轴承上并水平放置的回转圆筒,筒体用隔仓板分成几个仓室,在各仓内装有一定形状和大小的研磨体。

研磨体普通为钢球、钢锻、钢棒、卵石、砾石和瓷球等。

为了防止筒体被磨损,在筒体内壁装有衬板。

图1 磨机粉磨物料的作用当球磨机回转时,研磨体在离心力和与筒体内壁的衬板面产生的磨擦力的作用下,贴附在筒体内壁的衬板面上,随筒体一起回转,并被带到一定高度(如图1所示),在重力作用下自由下落,下落时研磨体像抛射体一样,冲击底部的物料把物料击碎。

研磨体上升、下落的循环运动是周而复始的。

此外,在磨机回转的过程中,研磨体还产生滑动和滚动,于是研磨体、衬板与物料之间发生研磨作用,使物料磨细。

由于进料端不断喂入新物料,使进料与出料端物料之间存在着料面差能强制物料流动,并且研磨体下落时冲击物料产生轴向推力也迫使物料流动,此外磨内气流运动也匡助物料流动。

因此,磨机筒体虽然是水平放置,但物料却可以由进料端缓慢地流向出料端,完成粉磨作业。

1.1.2研磨体运动的基本状态球磨机筒体的回转速度和研磨体的填充率对于粉磨物料的作用影响很大。

当筒体以不同转速回转时,筒体内的研磨体可能浮现三种基本状态,如图7.2所示。

图7.2(a),转速太慢,研磨体和物料因磨擦力被筒体带到等于动磨擦角的高度时,研磨体和物料就下滑,称为“倾泻状态”,对物料有研磨作用,但对物料的冲击作用很小,于是使粉磨效率不佳;图7.2(c),转速太快,研磨体和物料在其惯性离心力的作用下图7.2 筒体转速对研磨体运动的影响(a)低转速;(b)适宜转速;(c)高转速贴附筒体一起回转(作圆周运动),称为“周转状态”,研磨体对物料起不到冲击和研磨作用;图7.2(b),转速比较适宜,研磨体提升到一定高度后抛落下来,称为“抛落状态”,研磨体对物料较大的冲击和研磨作用,粉磨效率高。

实际上,研磨体的运动状态是很复杂的,有贴附在磨机筒壁向上的运动;有沿筒壁和研磨体层向下的滑动;有类似抛射体的抛落运动;有绕自身轴线的自转运动以及滚动等。

球磨机的工作原理引言概述:球磨机是一种常见的研磨设备,广泛应用于矿山、冶金、化工等行业。

它通过将物料放入转动的圆筒中,并配以钢球进行磨磨,从而实现物料的细磨和混合。

本文将详细介绍球磨机的工作原理,包括物料进料、磨矿介质、工作过程、研磨效果和设备结构等方面。

一、物料进料1.1 进料方式球磨机的物料进料方式有两种常见的形式:一是通过螺旋输送机将物料连续地送入球磨机的进料口;二是通过手动或者机械装载将物料批量地投入球磨机的进料口。

两种方式各有优劣,需要根据具体情况选择合适的进料方式。

1.2 进料粒度物料的进料粒度是影响球磨机研磨效果的重要因素之一。

普通来说,物料的进料粒度应尽量控制在适当范围内,过细或者过粗的物料都会影响研磨效果。

因此,在进料前需要对物料进行粒度分析,并根据实际情况进行调整。

1.3 进料速度进料速度是指物料在球磨机中的进料速率。

适当的进料速度可以保证球磨机的正常运行,并使物料得到充分的研磨。

进料速度过快或者过慢都会影响球磨机的工作效率和研磨效果,因此需要根据物料性质和球磨机的要求进行合理调整。

二、磨矿介质2.1 钢球选择钢球是球磨机中的磨矿介质,其选择对研磨效果有着重要影响。

普通来说,钢球的直径越大,研磨能力越强,但能耗也会相应增加。

因此,需要根据物料的硬度和磨矿要求选择合适的钢球。

2.2 钢球填充率钢球的填充率是指球磨机中钢球占整个磨矿介质体积的比例。

适当的填充率可以提高球磨机的研磨效率和产能,但过高或者过低的填充率都会影响研磨效果。

因此,需要根据具体情况进行合理调整。

2.3 钢球质量钢球的质量直接影响到研磨效果和设备寿命。

质量较好的钢球表面光滑,耐磨性强,能够更好地完成研磨任务。

因此,在选择钢球时,需要考虑其质量和耐磨性,并进行必要的质量检测。

三、工作过程3.1 研磨介质的运动状态球磨机中的研磨介质(钢球)在圆筒中的运动状态是球磨机工作的基础。

钢球在圆筒中的运动状态包括抛体运动、自转运动和滚动运动。

球磨机工作原理及球磨机研磨体运动分析所以减小入磨粒度能提高磨机生产能力,降低电耗。

加料均匀,而且加料量合适,则磨机生产能力提高。

加料量太少或过多,都要降低生产能力。

因为加料量太少时,研磨体降落时,并不全部冲击在物料上,而是有一部分研磨体互相撞击,作了无用功;反之,加料量过多,研磨体的冲击能量不能充分发挥,磨机生产能力也不能提高。

(2) 球磨机结构方面磨机的长径比与生产方式有关,对于开流生产系统的磨机,为保证产品的细度一次合格,长径比L/D=3.5~6;对于圈流生产系统的磨机,为加大物料的流通量,应选取L/D=2.5~3.5。

磨机内的仓数一般为2~4仓,长径比愈大,仓数愈多。

可根据生产实践经验来确定,一般干法圈流生产磨机:双仓磨时,第一仓仓长为全长的30%~40%,第二仓仓长为全长的60%~70%;三仓磨时,第一仓仓长为全长的25%~30%,第二仓仓长为全长的25%~30%,第三仓仓长为全长的45%~50%。

对于开流生产的磨机,细磨仓应适当增加长度。

生产高强度等级的水泥时也是这样,这是为了增加物料的细磨时间,使产品达到细度要求。

磨机内隔仓板的形式,隔仓板的篦孔数量和大小要恰当,如果篦孔数量不多,尺寸太小,隔仓板的有效通风面积就小,这样增加了抽风阻力,而且物料流速也受到一定影响。

如果篦孔数量太多或太大,则隔仓板的强度不够,且易使较粗颗粒进入下一仓,负荷加重,各仓工作便失去平衡。

磨机衬板的表面形状对磨机产量的影响也不小,因它可以改变研磨体的提升高度,即影响研磨体对物料的冲击和研磨效率。

所以,应该正确选择衬板的形式。

物料在磨内粉磨效率也与研磨体的种类、规格、级配和填充率有关。

因此,必须正确合理地选择。

(3) 采用新技术方面粉磨系统自动控制。

根据磨机噪声,采用电耳法控制电磁振动给料机或皮带喂料机,控制磨内物料适量和自动调节物料均匀加入,使磨内物料量始终保持最佳状态,这样可提高磨机产量。

加强磨内通风。

磨内具有一定的风速,使粉磨过程中产生的微粉能及时被气流带走,减少了微粉的缓冲作用,可以提高粉磨效率,产品质量不会受到影响。

球磨机矿磨介质动力学行为研究一、引言球磨机矿磨是广泛应用于矿物加工领域的一种粉磨设备。

介质动力学行为在球磨机矿磨中具有重要影响,直接关系到粉磨效率、能源消耗以及产品质量。

本文将围绕球磨机矿磨介质动力学行为展开研究,主要涉及以下方面:介质运动规律、介质碰撞与能量损失、介质摩擦与磨损、介质填充率与空隙率、介质流动性与动力学特性、介质对粉磨效率的影响、介质尺寸与形状优化以及介质材质与硬度选择。

二、介质运动规律在球磨机矿磨过程中,介质(如钢球)在筒体内做复杂的运动,包括旋转、滑动和振动等。

这些运动形式与筒体的转速、介质粒度、介质密度以及物料性质等因素密切相关。

通过研究介质运动规律,可以深入了解介质在筒体内的分布和运动状态,为优化球磨机设计和操作提供理论依据。

三、介质碰撞与能量损失在球磨机矿磨过程中,介质之间以及介质与筒体之间会发生频繁的碰撞。

碰撞会导致能量的损失和介质的磨损。

研究介质碰撞与能量损失有助于分析介质的能量传递和转化过程,为提高粉磨效率提供理论支持。

四、介质摩擦与磨损介质在运动过程中,会与筒体和物料发生摩擦,导致介质的磨损。

摩擦和磨损不仅影响介质的运动状态,还会影响粉磨效率。

研究介质摩擦与磨损有助于了解介质的磨损机制,为优化介质材质和硬度选择提供依据。

五、介质填充率与空隙率介质的填充率和空隙率对球磨机矿磨过程具有重要影响。

填充率过高可能导致介质运动不畅,降低粉磨效率;而填充率过低则可能导致物料不能充分粉磨。

空隙率过大则会导致物料通过空隙直接流出筒体,降低粉磨效率。

因此,研究介质的填充率和空隙率有助于优化球磨机的设计和操作。

六、介质流动性与动力学特性介质的流动性对球磨机矿磨过程具有重要影响。

流动性好的介质更容易在筒体内分布均匀,提高粉磨效率。

研究介质的流动性与动力学特性有助于了解介质的运动特性和分布规律,为优化球磨机的设计和操作提供理论依据。

七、介质对粉磨效率的影响介质的形状、尺寸、材质和硬度等因素都会影响粉磨效率。

浅析球磨机的种类、工作原理及进展前景1球磨机的种类球磨机作为一种常见的粉磨设备,被广泛应用至电力、化工、矿山、水泥等加工部门。

目前,市场上流行的球磨机种类繁多、功能多样、价格不一,因此企业在进行选购时面对眼花缭乱的球磨机,常常无从选择。

一般地,企业在进行球磨机选用时,必需综合物料性质、磨料要求、生产环境、能耗情况等因素,科学比较和筛选,最后选出最适合其使用要求的球磨机。

1.1按筒体的形状分类(按长度与直径之比)①短筒球磨机:筒体长度L小于筒体直径D的2倍,即L2D的球磨机为短筒球磨机,其通常为单仓结构,重要用于粗磨作业或一级磨作业,其作业效率较高,可以实现2—3台球磨机同时串联使用,其使用范围较广。

②中长筒球磨机:筒体长度L=3D时为中长球磨机。

③长筒球磨机:筒体长度L4D时为长球磨机。

其一般分为2—4个仓。

1.2按磨机装入的研磨介质形状分类①钢球磨机内装入的研磨介质重要为钢段或钢球,此类磨机的研磨力度较大,且结构灵巧,转速平稳。

②棒磨机重要用于钢棒介质的研磨,钢棒的直径多在50—100mm之间,研磨时间较长。

棒磨机的仓数一般为两到四个不等,且各仓装入的研磨介质存在肯定差异。

为保证其研磨的最后效果,工作人员会将圆柱形的钢棒放在第一个仓内,而将钢球或钢段放在其他几个仓内。

③砾石磨机内的研磨介质重要包括卵石、砾石、砂石、瓷球等。

砾石磨机多采纳瓷料或花岗岩作为衬板,被广泛应用于彩色水泥、白色水泥、陶瓷等生产领域。

1.3按卸料方式进行分类①尾卸式磨机:尾卸式磨机分别以其首尾作为其磨料的入口和出口。

磨机在工作时,工作人员从入口端将磨料喂入,再由另一端将其卸出。

②中卸式磨机:中卸式磨机的入口在两端,出口在磨机中部。

工作人员通常从两端喂入磨料,再由筒体中部卸出。

1.4按排矿方式进行分类①溢流型:通过中空轴排矿。

②格子型:通过格子板排矿。

③周边型:通过筒体周边排矿。

1.5按传动方式分类①中心传动球磨机:此类磨机的传动动力端在机身中心,电动机通过减速机实现了球磨机的运转。

0引言选矿工艺过程正常进行时,研究工艺过程指标随时间变化的关系,此类问题属于动力学问题。

选矿过程中遇到的问题大多属于单峰值问题,这类问题的变化可用一阶微分方程描述。

一般选择物料的某一组粒度等级的一阶破碎速率作为粉磨效率的评价指标。

当某物料的一阶破碎速率较大时,则代表整个粉磨过程中该物料的粉磨速率较大。

因此本文假设磨矿速度,即粗级别矿料减少的速度与该瞬间磨机中未磨好的粗级别重量成正比,由此可得下列关系式[1]:dx/dt=-kR (1)式中,x 为经过时间t 后粗级别残留物重量;t 为磨矿时间;k 为比例常数,由磨矿条件决定。

求解微分方程(1)得:∫dx x=-k ∫dt+C lnx=-kt+C (2)由此,设x 0为被磨物料中的粗级别重量,在开始磨矿的瞬时,t=t 0,x=x 0,从而C=lnx 0,将C 值代入上式,可得:x=x 0exp (-kt )(3)式(3)即为磨矿动力学方程。

经大量反复的实验验证,符合实际生产的磨矿动力学模型如下式所示:x=x 0exp (-kt m )(4)式中,x 0———磨矿开始时给料中大于指定粒级的累积产率,其值为100;m ,k ———由被磨物料的性质和磨矿条件所决定的磨矿参数。

所以(4)式也可表示为:R (t )=100exp (-kt m )(5)通过磨矿动力学知识可以对磨机生产率、循环负荷的影响及实际磨矿过程等情况作出理论分析与判断,同时也可用来分析磨机的生产率、给矿粒度及磨细度等的关系。

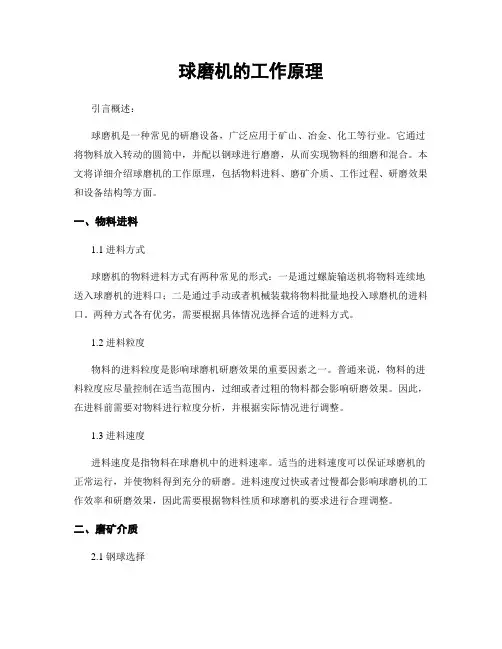

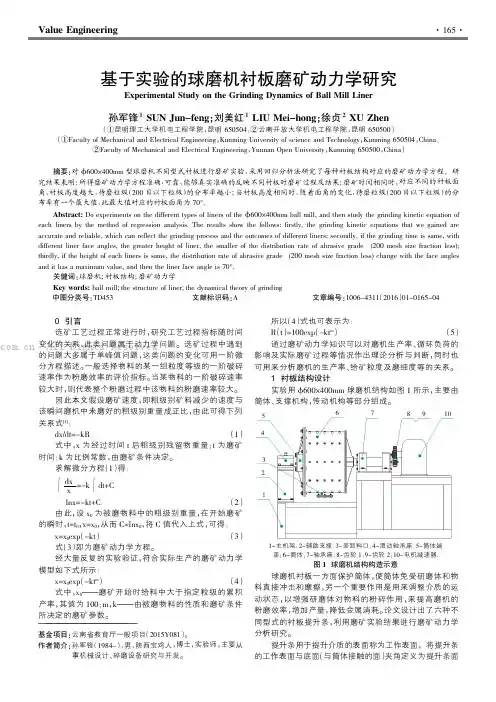

1衬板结构设计实验用ϕ600×400mm 球磨机结构如图1所示,主要由筒体、支撑机构,传动机构等部分组成。

1-主机架;2-辅助支撑;3-装卸料口;4-滑动轴承座;5-筒体端盖;6-筒体;7-轴承座;8-齿轮1;9-齿轮2;10-电机减速器.图1球磨机结构构造示意54678910321球磨机衬板一方面保护筒体,使筒体免受研磨体和物料直接冲击和摩擦,另一个重要作用是用来调整介质的运动状态,以增强研磨体对物料的粉碎作用,来提高磨机的粉磨效率,增加产量,降低金属消耗。

球磨机磨矿介质优化主要研究方法和内容球磨机磨矿介质优化是矿山行业中重要的研究方向之一,其目的是通过优化磨矿介质的选择和使用方式,提高球磨机的磨矿效率和磨矿质量。

本文将分析球磨机磨矿介质优化的主要研究方法和内容。

一、磨矿介质的选择球磨机的磨矿介质包括钢球和矿石,在磨矿过程中扮演着关键的角色。

正确选择合适的磨矿介质,对于提高球磨机的磨矿效率和磨矿质量至关重要。

1.钢球选择:钢球是球磨机磨矿介质中常用的一种,根据矿石的性质和磨矿工艺的要求,选择合适的钢球尺寸、材质和数量。

钢球尺寸的选择要考虑到磨矿介质的填充率、矿石的颗粒大小和硬度等因素。

钢球的材质对磨矿效果也有很大影响,常见的钢球材质包括高锰钢球、铸铁球、铸钢球等。

在磨矿过程中,还可以通过调整钢球的数量和比例,来调节磨矿介质的填充率和运动状态,进而改善磨矿效果。

2.矿石选择:矿石的物理性质和磨矿特性对球磨机的磨矿效果有较大影响。

选择合适的矿石作为磨矿介质,可以提高球磨机的磨矿效率和磨矿质量。

一般来说,矿石的硬度、可磨性、颗粒大小和形状等因素需要考虑。

较硬的矿石可以提高磨矿介质与矿石的相互撞击碰撞,增加磨矿效果;而可磨性好的矿石则更容易被磨细,提高磨矿效率。

二、磨矿介质的使用方式除了选择合适的磨矿介质之外,优化其使用方式也是球磨机磨矿介质优化的重要内容之一。

以下是常用的一些方法:1.填充率的优化:填充率是指磨矿介质在球磨机内的占比。

填充率的大小对于磨矿效率和磨矿能耗都有较大影响。

通常情况下,填充率越大,矿石和钢球之间碰撞的机会越多,磨矿效率也越高。

但过高的填充率会增加球磨机的电机负荷,并且容易造成磨矿介质偏移等问题。

因此,需要通过试验和实际生产经验,确定合适的填充率范围。

2.磨矿介质的分层使用:在球磨机内,磨矿介质往往会形成分层状态,即钢球在磨矿筒内的分布不均匀,上层为较大的钢球,下层为较小的钢球。

为了改善分层状态,可以采取适当的措施,如定期翻动磨矿介质,或者在球磨机内增加适当的搅拌装置等,以保持钢球的均匀分布,提高磨矿效果。

研磨介质在筒体内的运动规律有的随筒壁上升,有的抛落,有的在球磨机研磨介质之间或对筒壁之间相对滑动,有的公转,有的自转。

为分析简化往往对研磨介质的运动作了某种认定和假设,比较常见的是将研磨介质在筒体内的运动规律简化为三种基本形式:抛落式,随着圆筒转速的提高,研磨介质随着筒体内壁作圆弧线运动上升至一定高度,然后纷纷作抛物线运动,介质落下的地方称为底脚区,介质出现强烈的冲击和翻滚,物料在圆弧线运动区受到磨剥作用,在底脚区同时受到磨剥和冲击作用,一般出现在进粒度较大的粗磨工艺中。

泻落式,在它出现筒体转速不高的情况下,随着球磨机圆筒的旋转全部研磨介质向上偏转一定的角度,当倾斜角超过研磨介质运动时的安息角时,介质将沿斜坡滚下,在泻落式T作的球磨机中,物料在介质间受到磨剥作用,一般出现在进料粒度较小的细磨T 艺中。

透析球磨机筒内装料运动方法发展脚步,前人在对球磨机筒内装料运动进行研究时,很多情况下只是单独考虑了研磨介质的运动状况,当球磨机起动后筒体内众多大大小小的研磨介质的运动是很复杂的。

离心式,如果球磨机圆筒的转速高到超过某一临界值,研磨介质就贴在衬板上不再落下多数情况下研究抛落式运动规律的比较多,对泻落式因其研究的难度较大,必研究者很少,基本匕对泻落运动状态只能进行定性的描述。

在研究球磨机抛落式运动进行简化处理时往往作了如下假设:①当球磨机在一定操作条件下运动时,研磨介质互不干扰,一层层作循环运动,运动轨迹近乎封闭曲线,②这条曲线的一段是以筒体为中心的圆弧线而另一段是抛物线;③忽略研磨介质间和球磨机研磨介质对筒壁的相对滑动,认为研必介质抛出的初速度对应于研磨介质所在同的圆周速度:④略去料、水(湿磨)对研磨介质运动的影响.而实际中介质间往往会存在不同程度的相对滑动和层与层之间的相互十扰,所以真实的球磨机运动状况要比这复杂得多。

更多关于球磨机、砂石生产线、石料生产线、选矿设备、压球机、制砂机、细碎机、颚式破碎机,圆锥式破碎机,液压颚式破碎机、磁选机、复合式破碎机,反击式破碎机,环锤式破碎机、锤式破碎机等请访问:。

文章标题:深度探讨球磨机中磨矿介质在筒体内的运动状态在球磨机的运行过程中,磨矿介质在筒体内的运动状态是一个十分重要的问题。

通过深入探讨这个主题,我们可以更好地理解球磨机的工作原理和性能特点。

本文将从简述磨矿介质的基本运动状态开始,逐步深入分析其在筒体内的具体运动特点,并结合个人观点和理解进行全面总结。

1. 磨矿介质的基本运动状态在球磨机中,磨矿介质通常是钢球或钢棒,它们在筒体内的运动状态可以分为自由状态和受限状态两种基本情况。

在自由状态下,磨矿介质随着筒体的旋转而呈现出离心运动,与筒体内壁形成的离心力将其向上抛出,在重力作用下再次下落,形成“抛物线”运动。

而在受限状态下,磨矿介质受到其他介质或筒体内部结构的限制,其运动状态则会受到更多的影响。

2. 磨矿介质在筒体内的具体运动特点当钢球或钢棒在筒体内运动时,其具体的运动特点受到多种因素的影响。

介质的直径、密度、形状等因素会影响其在筒体内的运动状态;而筒体内部结构的设计、装载量、转速等参数也会对介质的运动产生重要影响。

通过深入研究这些因素,可以更好地掌握介质运动的规律,进而优化设备运行参数,提高球磨机的工作效率和矿石粉磨质量。

3. 个人观点和理解在我看来,磨矿介质在筒体内的运动状态不仅仅是一个物理学的问题,更是工程技术的挑战。

通过对介质运动规律的深入理解,可以为球磨机的设计、生产和维护提供重要参考,从而实现设备性能的最大化。

在日常工作中,我们应该重视对介质运动状态的研究,并结合数值模拟、实验验证等手段,不断完善相关理论和技术,推动行业的进步和发展。

通过本文的深度探讨,相信读者能够更全面、深入地理解球磨机中磨矿介质在筒体内的运动状态。

也希望本文的观点和理解能够为相关领域的研究和实践提供一定的启发,推动技术的创新和进步。

在总结回顾本文的内容时,我们应该认识到磨矿介质在球磨机筒体内的运动状态是一个多因素综合作用的复杂问题,需要综合考虑介质自身特性、筒体结构参数和运行条件等因素。

简述球磨机中磨矿介质在筒体内的运动状态球磨机是一种常用于矿石磨碎的设备,其工作原理需要依赖于磨矿介质在筒体内的运动状态。

在本文中,我将简述球磨机中磨矿介质在筒体内的运动状态,以帮助您更好地理解球磨机的工作原理和磨矿过程。

一、磨矿介质的质量和数量让我们考虑磨矿介质的质量和数量对其在筒体内的运动状态的影响。

磨矿介质通常是钢球或钢棒,其质量对于球磨机的磨矿效果至关重要。

较大质量的磨矿介质具有更强的破碎能力,能够更好地将矿石颗粒磨碎。

适当的磨矿介质数量也是确保磨矿效果的关键因素。

合适数量的磨矿介质能够填满筒体内的空隙,形成适当的磨矿层,从而保证矿石能够得到均匀磨碎。

二、磨矿介质的运动轨迹磨矿介质在球磨机筒体内的运动轨迹也是磨矿过程中的重要因素。

通常情况下,磨矿介质会沿着筒体内壁上的螺旋线轨迹运动。

这种运动轨迹使得磨矿介质能够不断地撞击和磨碎矿石颗粒。

随着筒体的旋转,磨矿介质将沿着螺旋线轨迹依次上升、下降和前进,不断地重复磨矿过程。

这种循环性的运动轨迹可以保证磨矿介质与矿石颗粒之间的撞击和磨碎,最终实现矿石的细碎。

三、磨矿介质的碰撞和磨碎作用磨矿介质的碰撞和磨碎作用是球磨机磨矿过程中的核心。

当磨矿介质在筒体内沿着螺旋线轨迹运动时,它们会不断地与矿石颗粒发生碰撞。

这些碰撞会产生巨大的冲击力和剪切力,使得矿石颗粒受到破碎。

磨矿介质与筒体内壁之间也会发生碰撞,进一步增强了磨矿作用。

通过持续的碰撞和磨碎作用,磨矿介质能够将矿石颗粒逐渐磨碎至所需粒度。

四、磨矿介质的填充率和滑动状态磨矿介质的填充率和滑动状态对于球磨机的运行稳定性和磨矿效果也具有重要影响。

磨矿介质的填充率是指筒体内磨矿介质体积与筒体容积之比。

适当的填充率能够保持磨矿介质的稳定状态,避免介质之间出现过大的空隙或交错现象,确保其正常运动。

磨矿介质的滑动状态也会影响其磨矿效果。

适度的滑动状态能够保证磨矿介质与矿石颗粒之间的有效接触,更好地实现磨碎作用。

球磨机中磨矿介质在筒体内的运动状态对于矿石磨碎具有重要影响。

钢球磨煤机的磨煤介质的磨界面特性与摩擦机制研究钢球磨煤机是一种常见的磨煤设备,被广泛应用于煤炭电厂及工业锅炉等领域。

在钢球磨煤机的工作过程中,磨煤介质在机器内部与煤炭颗粒进行摩擦磨杀,从而实现将煤炭破碎成所需的细粉末状物料。

因此,磨煤介质的磨界面特性与摩擦机制对钢球磨煤机的性能起着重要影响。

钢球磨煤机中的磨煤介质通常采用钢球或陶瓷球等坚硬的材料,其选择主要考虑其抗磨性能和摩擦特性。

在钢球磨煤机中,钢球与煤炭颗粒之间的摩擦磨杀过程可以由以下几个方面的特性和机制来描述。

首先,钢球的硬度是影响磨界面特性的重要因素之一。

硬度较高的钢球能够更好地抵抗磨损,延长使用寿命,并能够更有效地破碎煤炭颗粒。

此外,钢球的表面光滑度也会影响到磨界面的摩擦特性,光滑表面能够减少摩擦系数,降低能耗。

其次,磨煤介质的形状和尺寸也会对磨界面的特性产生影响。

较小的球径能够增加钢球的接触点密度,从而增加磨煤介质与煤炭颗粒之间的摩擦面积,进而提高破碎效率。

另外,球的形状也会影响摩擦磨杀的效果,如球形、棒状或多棱面的球体等形状都会对破碎效果产生不同影响。

此外,磨煤介质与煤炭颗粒之间的接触方式也会对磨界面的特性产生影响。

接触方式可以分为点接触和线接触两种情况。

在点接触的情况下,介质与颗粒之间的接触面积较小,摩擦力较小,但破碎效果相对较差;而线接触的情况下,接触面积较大,破碎效果较好。

因此,通过调整介质与煤炭颗粒之间的接触方式,可以优化磨界面的特性,提高磨煤机的工作效率。

此外,在钢球磨煤机工作过程中,还存在着磨削和滚动两种主要的摩擦机制。

对于磨削摩擦机制来说,钢球与煤炭颗粒之间的摩擦力主要通过颗粒的切削和磨损来实现矿物的磨碎。

而对于滚动摩擦机制来说,主要是由于球体的滚动作用,使煤炭颗粒不断地在摩擦中磨损。

最后需要注意的是,钢球磨煤机的磨煤介质的磨界面特性与摩擦机制的研究是一个复杂的课题,需要综合考虑材料的性质、介质的形状与尺寸以及工作条件等多个因素。

基于离散元法的球磨机介质运动的仿真研究穆海芳;何康;韩君;李明【摘要】研究球磨机粉磨的微观过程有利于改善球磨性能,提高生产能力.目前在球磨机介质运动方面的研究很多,但是在球磨机粉磨微观方面的研究比较少.将离散元法应用到球磨机的粉磨的过程研究中,仿真研究了球磨机的筒体转速、介质填充率等工作参数对有用功率的影响.结果表明,离散元法在研究球磨机微观方面可行,相同转速条件下,填充率与有用功率呈正比关系,但当比转速比较小时,填充率与单位质量介质消耗能量呈反比关系,摩擦系数和比转速共同影响有用功率的大小.【期刊名称】《济宁学院学报》【年(卷),期】2019(040)002【总页数】5页(P12-16)【关键词】球磨机;离散元;有用功率【作者】穆海芳;何康;韩君;李明【作者单位】宿州学院机械与电子工程学院,安徽宿州 234000;宿州学院机械与电子工程学院,安徽宿州 234000;宿州学院机械与电子工程学院,安徽宿州 234000;宿州学院机械与电子工程学院,安徽宿州 234000【正文语种】中文【中图分类】TD4530 引言球磨机广泛的使用在材料工业、冶金工业、选矿工业等领域,其主要作用是粉碎物料,使物料粒度可以满足各种生产的要求。

当前对球磨机在生产过程中的研究主要在环保、节材、节能等方面,比如研究改善工艺技术的问题[1];通过选择合适的工艺参数提高了球磨效率[2],研究了介质的运动形式[3],分析了其动力学,从磨机结构方面进行改进[4],提高了球磨效率。

这些研究都取得了良好的效果,在一定程度上降低量能耗、提高了效率,但是这些研究在研磨的细观方面无法使用。

Cundall等人提出的离散元素法可以跟踪研究散体颗粒运动的全过程,经过近年的研究发展,已经在相关离散介质研究方面取得了巨大优势[5],Mishra等人已经将离散元素法应用到球磨机的研究当中[6]。

本文基于离散元法,通过设定一定的工作参数,运用仿真的方法研究了筒体转速、介质填充率、摩擦系数等因素对磨机有用功率的影响,仿真研究的结果对设定更佳的工作参数与提高球磨效果之间的关联配合具有一定的意义。