助力器、制动主缸的设计计算

- 格式:ppt

- 大小:2.04 MB

- 文档页数:22

摘要近年来,国内汽车市场发展迅速,而轿车则是汽车未来发展的方向。

然而随着汽车保有量的增加,所带来的一系列安全问题引起人们的注意,而汽车的制动系统则是汽车行驶的一个重要主动安全系统之一。

其性能的好坏直接影响着汽车的行驶安全,因此,高性能制动系统的研究开发,为安全行驶提供保障是我们要解决的主要问题。

另外,随着汽车市场竞争的加剧,如何缩短产品研发周期、提高生产效率、降低成本等,提高产品市场竞争力,已成为企业成功的关键。

本说明书是汽车制动系统的设计。

首先介绍了汽车制动系统的发展、结构、分类,并通过对鼓式制动器和盘式制动器的结构及优缺点进行分析。

最终确定方案采用液压双回路前盘后鼓式制动器。

除此之外,还介绍了前后制动器、制动主缸的设计计算,主要部件的参数选择及制动管路布置形式等的设计过程。

关键字:制动;鼓式制动器;盘式制动器;液压AbstractIn recent years, the domestic automobile market is growing rapidly, and the car is in the direction of the automotive future development. With the increase of car ownership, however, brought about by a series of security issues attract attention, the car's braking system is one of the vehicle driving is an important active safety systems. Whose performance directly affects the safety of car driving, high-performance braking system research and development, provide protection for safe driving we have to solve the problem. In addition, as the auto market competition intensifies, how to shorten the product development cycle, increase productivity, reduce costs, improve market competitiveness has become a key to business success.This manual is car braking system design. First introduced the development of automotive braking systems, structure, classification, and to analyze the structure and the advantages and disadvantages of drum brakes and disc brakes. Finalized program Qianpanhougu brake hydraulic double-loop. In addition, the front and rear brakes, brake master cylinder design calculations, the major components of the parameter selection and arrangement of the brake pipe of the design process.Key words: braking; brake drum; brake disc; hydroid pressure目录第1章绪论 (5)1.1 制动系统设计的意义 (5)1.2 制动系统研究现状 (5)1.3 本次制动系统应达到的目标 (6)1.4 本次制动系统设计要求 (6)第2章制动系统方案论证分析与选择 (7)2.1 制动器形式方案分析 (7)2.1.1 鼓式制动器 (7)2.1.2 盘式制动器 (10)2.2 制动驱动机构的结构形式选择 (11)2.2.1 简单制动系 (11)2.2.2 动力制动系 (12)2.2.3 伺服制动系 (14)2.3 液压分路系统的形式的选择 (14)2.3.1 II型回路 (15)2.3.2 X型回路 (15)2.3.3 其他类型回路 (15)2.4 液压制动主缸的设计方案 (16)第3章制动系统设计计算 (18)3.1 制动系统主要参数数值 (18)3.1.1 相关主要技术参数 (18)3.1.2 同步附着系数的分析 (19)3.2 制动器有关计算 (20)3.2.1 确定前后轴制动力矩分配系数β (20)3.2.2 制动器制动力矩的确定 (20)3.2.3 后轮制动器的结构参数与摩擦系数的选取 (21)3.2.4 前轮盘式制动器主要参数确定 (22)3.3 制动器制动因数计算 (23)3.3.1 前轮盘式制动效能因数 (23)3.3.2 后轮鼓式制动器效能因数 (23)3.4 制动器主要零部件的结构设计 (24)第4章液压制动驱动机构的设计计算 (28)4.1 后轮制动轮缸直径与工作容积的设计计算 (28)4.2 前轮盘式制动器液压驱动机构计算 (29)4.3 制动主缸与工作容积设计计算 (30)4.4 制动踏板力与踏板行程 (31)4.4.1 制动踏板力F (31)p4.4.2 制动踏板工作行程 (32)第5章制动性能分析 (33)5.1 制动性能评价指标 (33)5.2 制动效能 (33)5.3 制动效能的恒定性 (33)5.4 制动时汽车的方向稳定性 (33)5.5 制动器制动力分配曲线分析 (34)5.6 制动距离S (36)5.7 摩擦衬片(衬块)的磨损特性计算 (36)5.8 驻车制动计算 (39)第6章总论 (40)参考文献 (41)第1章绪论1.1制动系统设计的意义汽车是现代交通工具中用得最多,最普遍,也是最方便的交通运输工具。

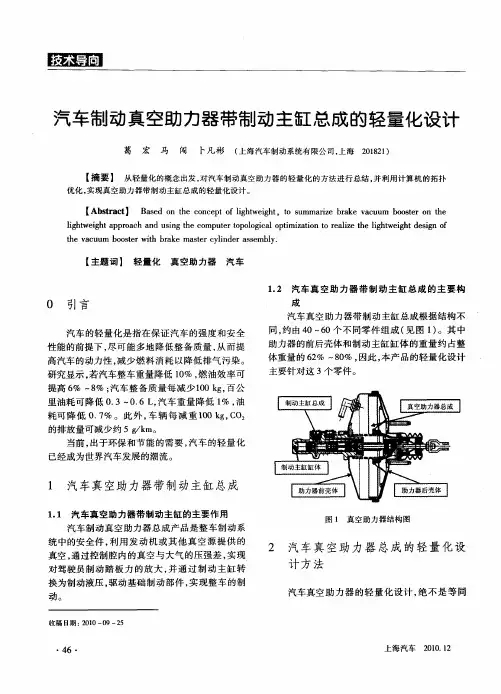

仪表仪器设备2019年第3期中国机械MACHINE CHINA汽车制动主缸助力器总成工作原理研究唐钊荣(广汽乘用车有限公司 广东 广州 511434)1 汽车制动主缸助力器总成概述制动主缸助力器总成主要由两部分组成,一是制动主缸,二是真空助力器,两者通常装配在一起,是汽车发动机舱核心动力组成部分。

司机在行驶汽车制动操作时,会在制动踏板总成上施加一定的踩踏力,制动主缸助力器总成通过将这种踩踏力经真空助力后,作用于制动主缸制动液上,从而成功形成一种汽车制动力,使汽车得以制动行驶。

通常,汽车的制动系统都是双回路制动系统,该系统的液压软管布置方式比较特殊,属于交叉对角线布线方式,在这种布置方式下,能够使两边制动处于独立状态,可有效提升汽车制动的稳定性。

具体体现为:当一边制动回路出现故障问题时,得益于这种布置方式,另一边制动回路仍能够正常运转,从而确保汽车在发生制动故障后,仍能够保持50%的制动效率,从而使汽车制动稳定性大大增强。

2 制动主缸工作原理汽车制动的“动力源泉”便是来自制动主缸总成,它能够通过助力器放大司机踩踏脚力,并将其进一步转化为液压动力,该动力通过作用于汽车的制动管路驱动分泵,从而产生相应的制动力驱动汽车车轮前行。

随着汽车设计生产技术的发展,汽车制动主缸总成也在不断“升级换代”,在结构组成方面,从最早的单腔结构,一直发展到双腔串列结构。

如今单腔结构的制动主缸总成已经被基本淘汰,双腔串列结构的制动主缸总成在当下汽车制动系统有着广泛的应用,从而能够更好地满足当下日益复杂的制动需求。

如今汽车制动主缸总成结构更加丰富,比如常见的有补偿孔式、中心阀式和柱塞式等结构。

以下是对这些结构及工作原理的详细介绍分析:2.1 柱塞式制动主缸柱塞式制动主缸属于一种相对较新的制动结构,近两年被广泛应用于汽车生产中。

相较于传统的主缸结构,柱塞式制动主缸缩短了整体长度,节省了发动机舱空间,并且有着更大的行程,皮碗不再随着活塞运动,而是被直接固定在缸体槽内,从而更加适用于汽车辅助制动系统应用要求,有效提升了制动主缸的耐久性。

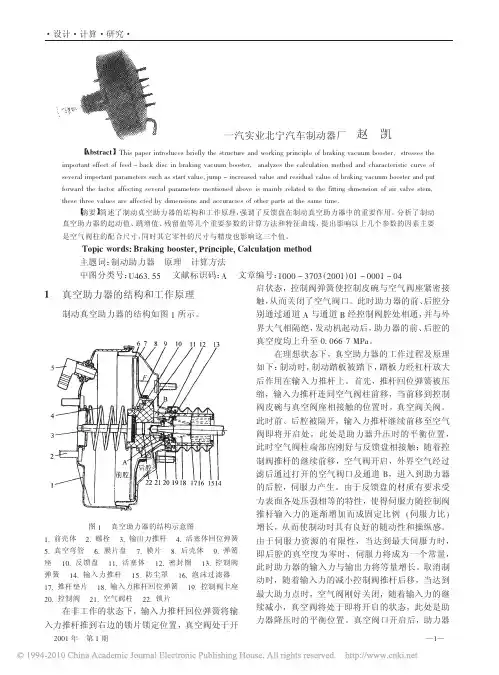

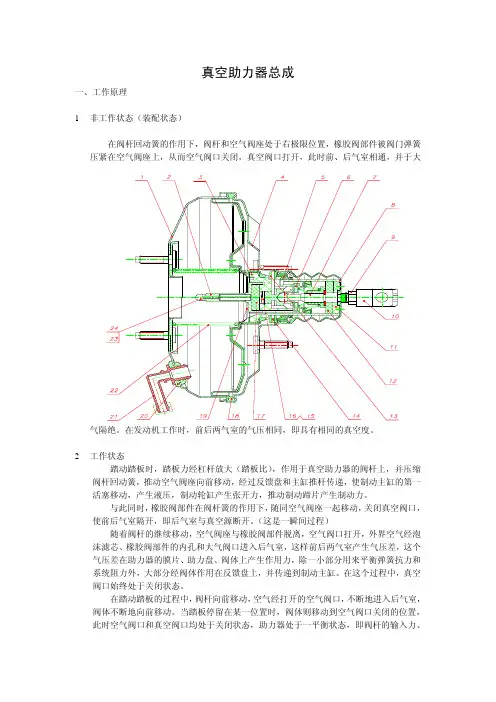

真空助力器总成一、工作原理1非工作状态(装配状态)在阀杆回动簧的作用下,阀杆和空气阀座处于右极限位置,橡胶阀部件被阀门弹簧压紧在空气阀座上,从而空气阀口关闭,真空阀口打开,此时前、后气室相通,并于大气隔绝。

在发动机工作时,前后两气室的气压相同,即具有相同的真空度。

2工作状态踏动踏板时,踏板力经杠杆放大(踏板比),作用于真空助力器的阀杆上,并压缩阀杆回动簧,推动空气阀座向前移动,经过反馈盘和主缸推杆传递,使制动主缸的第一活塞移动,产生液压,制动轮缸产生张开力,推动制动蹄片产生制动力。

与此同时,橡胶阀部件在阀杆簧的作用下,随同空气阀座一起移动,关闭真空阀口,使前后气室隔开,即后气室与真空源断开。

(这是一瞬间过程)随着阀杆的继续移动,空气阀座与橡胶阀部件脱离,空气阀口打开,外界空气经泡沫滤芯、橡胶阀部件的内孔和大气阀口进入后气室,这样前后两气室产生气压差,这个气压差在助力器的膜片、助力盘、阀体上产生作用力,除一小部分用来平衡弹簧抗力和系统阻力外,大部分经阀体作用在反馈盘上,并传递到制动主缸。

在这个过程中,真空阀口始终处于关闭状态。

在踏动踏板的过程中,阀杆向前移动,空气经打开的空气阀口,不断地进入后气室,阀体不断地向前移动。

当踏板停留在某一位置时,阀体则移动到空气阀口关闭的位置,此时空气阀口和真空阀口均处于关闭状态,助力器处于一平衡状态,即阀杆的输入力、2224D A π=2334D A π=2114D A π=SP F Fo F +=P A A P A A F S •−+Δ•−=)()(2331前后气室产生的伺服力和主缸液压产生的作用力(助力器的输出力的反作用力)三者之间保持平衡。

当前后气室的气压差达到最大,即后气室的气压完全为大气气压时,则真空助力器达到最大助力点,此后,输入力的变化与输出力的变化相等,即没有伺服力的增加。

3 释放释放制动踏板,阀杆回动簧立即将阀杆和空气阀座推回,使空气阀口关闭,真空阀品开启,阀体在回位簧的作用下,回到初始位置,助力器回到非工作状态。

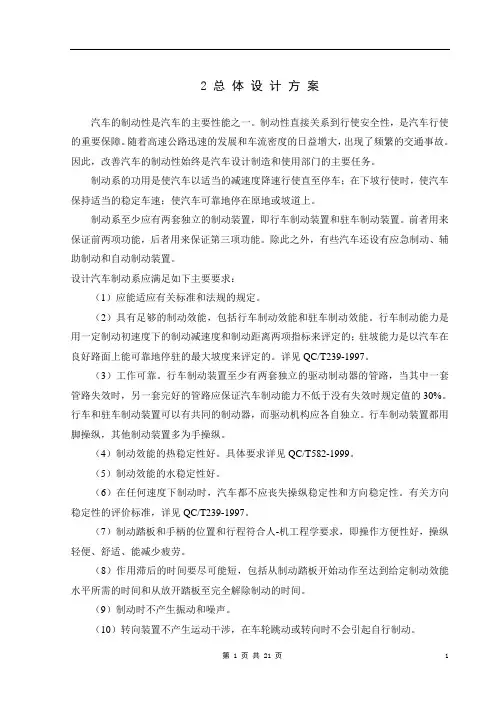

目录1 系统概述 (1)1.1 系统设计说明 (1)1.2 系统结构及组成 (1)1.3 系统设计原理及规范 (2)2 输入条件 (2)2.1 整车基本参数 (2)2.2 制动器参数 (3)2.3 制动踏板及传动装置参数 (3)2.4 驻车手柄参数 (4)3 系统计算及验证 (4)3.1 理想制动力分配与实际制动力分配 (4)3.2 附着系数、制动强度及附着系数利用率 (7)3.3 管路压强计算 (9)3.4 制动效能计算 (11)3.5 制动踏板及传动装置校核 (14)3.6 驻车制动计算 (17)3.7 衬片磨损特性计算 (19)4 总结 (19)5 制动踏板与地毯距离 (21)参考文献 (21)1 系统概述1.1 系统设计说明只有制动性能良好、制动系统工作可靠的汽车才能充分发挥其动力性能。

因此,在整车新产品开发设计中制动系统的匹配计算尤为重要。

LF7133是在标杆车的基础上设计开发的一款全新车型,其制动系统是在标杆车制动系统为依托的前提下进行设计开发。

根据项目要求,需要对制动系统各参数进行计算与校核,以确保制动系统的正常使用,使系统中各零部件之间参数匹配合理,并且确保其满足国家相关法律法规的要求。

1.2 系统结构及组成经双方确认的设计依据和要求,LF7133制动系统采用同国内外大量A级三厢轿车一致的液压制动系统。

制动系统包含以下装置:行车制动系统:根据车辆配置选择前后盘式或前盘后鼓制动器,制动踏板为吊挂式踏板,带真空助力器,管路布置采用相互独立的X型双管路系统;驻车制动系统:为机械式手动后鼓式制动,采用远距离棘轮拉索操纵机构;应急制动系统:行车制动系统具有应急特性,应保证在行车制动只有一处管路失效的情况下,满足应急制动性能要求。

LF7133制动系统主要由如下部件组成。

结构简图如图1所示:图1 制动系统结构简图1. 真空助力器带制动主缸总成2.制动踏板3.车轮4.轮速传感器5. 制动管路6. 制动轮缸7.ABS控制器1.3 系统设计原理及规范本计算报告根据总布置提供的整车参数、制动器与总泵及真空助力器厂家提供的数据、制动踏板、驻车操纵机构选型进行匹配计算,校核前/后制动力、制动效能、制动踏板力、驻车制动手柄力及驻坡极限倾角等,用以验证制动系统设计的合理性。

汽车制动系统计算汽车制动系统是汽车安全性能的重要组成部分,其作用是将动能转化为热能,从而实现汽车减速或停止的功能。

制动系统的设计要求一方面要有足够的制动力,能够确保在各种路况下车辆能够及时有效地停止或减速;另一方面,还要保证驾驶员操控制动系统的舒适性,即制动过程的稳定性和可靠性。

常见的汽车制动系统包括机械制动系统和液压制动系统。

机械制动系统主要包括手刹和鼓刹,其结构简单、可靠性高,但制动力较小,适用于较小的车辆。

液压制动系统则采用助力作用和受力均衡原理,使制动效果更理想。

液压制动系统主要由制动踏板、主缸、助力器、制动盘或制动鼓、制动片或制动鞋等组成。

制动系统的计算主要是针对制动力和制动距离进行的。

制动力计算是为了确保制动系统能够提供足够的制动力,使车辆能够在规定的路况下减速或停止。

制动力计算涉及到多个因素,包括车辆的质量、制动系数、路面状况等。

车辆的质量是制动力计算的前提条件,其决定了车辆在制动过程中需要消耗多少能量才能停止。

制动系数是制动力计算的核心,它是指制动器与车轮接触面之间的摩擦力与垂直加速度之比。

制动系数的大小受到多个因素的影响,包括制动器与车轮间的垂直压力、制动面积、制动器与车轮的摩擦系数等。

路面状况也会对制动系数的大小产生影响,例如湿滑路面时制动系数会明显降低。

制动距离计算是为了评估制动系统的性能,即车辆在制动过程中需要多长的距离才能停止。

制动距离的计算同样涉及到车辆的质量、制动系数、道路状况等因素。

制动距离的计算可以根据牛顿第二定律和运动学公式来进行,其中制动时间、制动段速度和制动段长度等参数需要进行实际测量或估算。

为了确保汽车制动系统的安全性和可靠性,制动力和制动距离的计算结果可以作为制动系统设计和制造的依据。

制动力应该保证在各种路况下都能够满足要求,并且具有一定的安全余量。

制动距离的计算结果可以与制动距离标准进行比较,以评估制动系统的性能是否合格。

总之,汽车制动系统的计算是保证汽车行驶安全的重要环节。

盘式制动器制动力矩计算盘式制动器是一种常见的制动装置,广泛应用于汽车、机械设备等领域。

在制动系统中,盘式制动器通过制动盘和制动夹钳来实现制动力矩的传递和转换。

制动力矩的计算是盘式制动器设计和性能评估的重要内容之一、本文将介绍盘式制动器的结构、工作原理,以及制动力矩的计算方法。

一、盘式制动器结构和工作原理1.制动盘:制动盘是盘式制动器的核心部件,一般由铸铁或复合材料制成。

它通过轮毂连接到车轮上,并固定在车轮轴上。

制动盘的外侧是制动摩擦面,用于与制动器产生摩擦力,从而实现制动效果。

2.制动夹钳:制动夹钳是盘式制动器的执行部件,一般由活塞、活塞密封圈、制动摩擦垫等组成。

当制动系统施加制动力时,制动器操纵系统通过液压或机械传递力量,使制动夹钳中的活塞向制动盘中心运动,将制动摩擦垫压紧在制动盘上,从而产生制动力矩。

3.制动器操纵系统:制动器操纵系统负责传递外界输入的制动信号,并将其转化为制动力矩。

制动器操纵系统一般由制动踏板、制动管路、主缸、助力器等组成。

当驾驶员踩下制动踏板时,制动器操纵系统通过压力转换装置将制动信号传递给制动夹钳,使其产生制动力矩。

盘式制动器的工作原理如下:当驾驶员踩下制动踏板时,制动器操纵系统通过制动管路向制动夹钳供压力。

活塞受到压力作用向制动盘中心方向运动,带动制动摩擦垫与制动盘接触,产生摩擦力。

制动力矩的大小取决于制动夹钳的结构设计、制动摩擦垫的材料特性以及外界因素等。

二、制动力矩计算方法制动力矩是指制动盘上受到的摩擦力矩,通常用转矩单位表示(例如牛顿·米)。

制动力矩的计算方法主要有两种:基于能量平衡法和基于摩擦力计算法。

1.基于能量平衡法:根据能量平衡原理,制动力矩可以通过车辆的动能变化来计算。

制动力矩等于车辆的动能损失。

具体计算公式如下:T=F×R其中,T为制动力矩,F为制动力(由制动夹钳产生的摩擦力),R为制动盘半径。

2.基于摩擦力计算法:制动力矩也可以通过计算制动夹钳产生的摩擦力矩来确定。

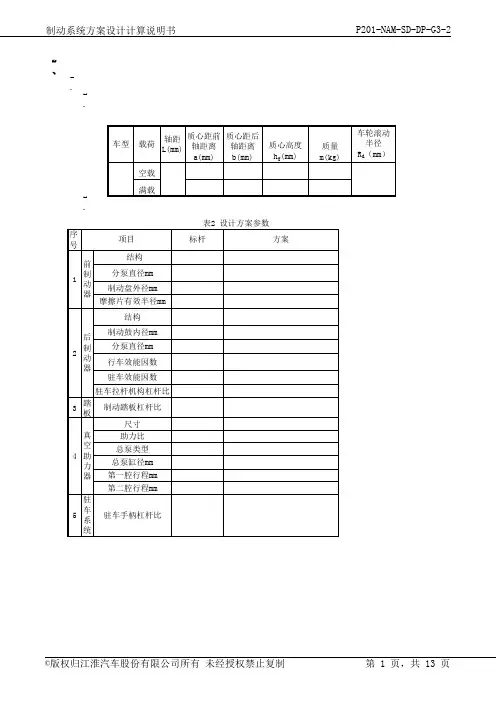

膜片直径活塞柄部直径反馈盘直径空气阀座直径主缸推杆柄部直径膜片回位弹簧力P D D 4D 3D 2D 1F 16.671038.52512.59.5124计算真空度伺服比助力比助力面积膜片伺服力有效伺服力有效输入力6.77 3.04.0506.03425.63346.61115.5计算真空度伺服比助力比助力面积膜片伺服力有效伺服力有效输入力6.673375.03296.0599.36.603339.63260.6592.86.503289.03210.0583.65.52783.02704.0491.652530.02451.0445.64.52277.02198.0399.642024.01945.0353.631518.01439.0261.62.51265.01186.0215.6计算真空度伺服比助力比助力面积膜片伺服力有效伺服力有效输入力6.673375.03296.01098.76.603339.63260.61086.96.503289.03210.01070.05.52783.02704.0901.352530.02451.0817.04.52277.02198.0732.742024.01945.0648.331518.01439.0479.72.51265.01186.0395.3真空度始动力拐点输入力拐点后输入力跳跃值拐点输出力拐点后输出力特性曲线计算结果-Lmin理论真空度(N/cm ²)5.53.06.54.0506.0506.0真空助力器理论计计算公式参数输理论计算结果-不考虑特性曲线计算结果-Lmax3(+(0013321::01231F p A A p A A p pF p A A A p =+--单膜片真空助力器的力平衡方程:F ))-F F 助力器输出力;作用于控制推杆的输入力;D :前后腔的气压差;:膜片的有效总面积;:主缸推杆柄部面积;:助力器活塞柄部面积;:前腔的真空度;F :回位弹簧(膜片)的作用力;3(+(+(0013014321::01231F p A A p A A p A A p pF p A A A p =+---F )))-F F 助力器输出力;作用于控制推杆的输入力;D :前后腔的气压差;:膜片的有效总面积;:主缸推杆柄部面积;:助力器活塞柄部面积;A4:联接滑套截面积(双膜片);:前腔的真空度;F :回位弹簧(膜片)的作用力;推杆回位弹簧力始动力min始动力max跳跃值效率最大效率最小主缸直径F 2F a1F a2F pD ηmax ηmin d 45501102000.950.8523.81实际输入力输出力始动力min膜片回位弹簧力跳跃值主缸压力min 主缸压力max1160.54239.049.374.0197.00.49.52实际输入力输出力始动力min膜片回位弹簧力跳跃值主缸压力min 主缸压力max607.63700.50.88.31601.23660.80.88.22592.03603.90.88.09500.03035.80.8 6.82454.02751.80.8 6.18408.02467.70.8 5.54362.02183.70.8 4.90270.01615.60.8 3.63224.01331.60.8 2.99实际输入力输出力始动力min膜片回位弹簧力跳跃值主缸压力min 主缸压力max1198.73735.50.08.391186.93695.30.08.301170.03638.00.08.171001.33064.50.0 6.88917.02777.80.0 6.24832.72491.10.0 5.59748.32204.30.0 4.95579.71630.90.0 3.66495.31344.10.0 3.02-Lmin-考虑跳跃值65.0100.072.972.9350.00.0理论计算程序公式参数输入不考虑跳跃值-Lmax-考虑跳跃值。