制动主缸设计计算

- 格式:ppt

- 大小:1.39 MB

- 文档页数:21

乘用车制动主缸工作容积乘用车制动主缸工作容积是指制动主缸的容积大小,它对整个制动系统的性能起着至关重要的作用。

制动主缸是乘用车制动系统的核心部件之一,负责将驾驶员的制动踏板力量转化为液压能量,从而实现车辆的制动。

制动主缸工作容积的大小直接影响到制动系统的灵敏度和制动力的大小。

工作容积越大,制动系统的灵敏度越高,制动力也就越大;而工作容积越小,制动系统的灵敏度越低,制动力也就越小。

因此,制动主缸的工作容积需要根据车辆的类型、重量和制动要求等因素进行合理的设计和选择。

制动主缸工作容积的选择需要考虑多个因素。

首先是车辆的类型和重量。

不同类型和重量的车辆对制动力的需求是不同的,因此制动主缸的工作容积也需要相应地调整。

一般来说,重型车辆需要更大的工作容积,以产生更大的制动力;而轻型车辆则可以选择较小的工作容积,以实现更为灵敏的制动响应。

其次是制动要求。

不同的车辆在制动要求上也存在差异。

例如,高性能车辆对制动的要求更高,需要更大的制动力和更高的灵敏度,因此制动主缸的工作容积也需要相应地增加。

而一般的家用车则对制动力和灵敏度的要求相对较低,可以选择较小的工作容积。

制动主缸工作容积的选择还需要考虑到制动系统的其他参数,如制动盘的直径、制动片的材料和摩擦系数等。

这些参数与制动主缸的工作容积存在一定的关联,需要综合考虑,以实现最佳的制动效果。

制动主缸工作容积的设计和选择是一个复杂而严谨的过程,需要综合考虑多个因素。

制动主缸工作容积过大或过小都会影响到制动系统的性能,可能导致制动失效或制动不灵敏的问题。

因此,在设计和选择制动主缸工作容积时,需要依据车辆的实际情况和制动要求,进行仔细的计算和评估。

乘用车制动主缸工作容积是制动系统设计中的重要参数,它直接影响到制动系统的性能和安全性。

在设计和选择制动主缸工作容积时,需要综合考虑车辆的类型、重量、制动要求以及其他相关参数,以实现最佳的制动效果。

只有合理设计和选择制动主缸工作容积,才能确保车辆在制动时能够快速、准确地响应,确保驾驶安全。

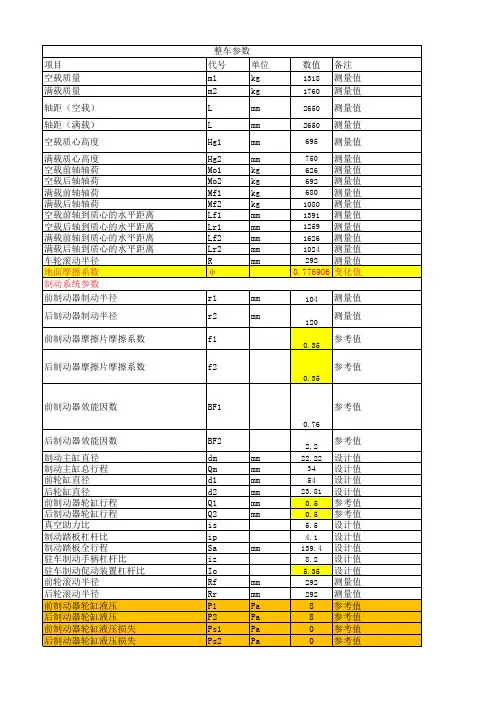

制动系统设计自动计算表格excel.制动系统是车辆最重要的安全部件之一,它直接影响到车辆的制动性能和安全性。

因此,设计一个优秀的制动系统是汽车制造商必须关注和重视的问题。

制动系统设计需要涉及到很多参数,包括车辆重量、轮胎、制动器类型、主缸直径及比例、制动片直径及厚度等多种因素。

对于车辆制造厂商和设计师来说,准确计算这些参数是必不可少的。

我们可以借助excel表格来进行自动计算以更快更准确地获得结果。

首先,制动系统设计需要准确的车辆重量值,这可以通过测量方式得到。

然后,我们需要选择合适的轮胎,并根据制造商提供的数据表格确定轮胎的摩擦系数。

接下来,我们需要选择制动器类型和规格,包括弹簧制动器、液压制动器或电磁制动器等。

根据制动器类型和规格,我们需要计算制动力矩,并以此计算所需的制动器数目。

在选择主缸时,我们需要根据制动器的数量、大小和所需的制动力矩来确定主缸的直径和比例。

为此,我们需要借助公式计算主缸的有效直径,以确保制动力分配到每个制动器。

同时,我们还需要选择合适的制动片直径和厚度,并使用公式计算出制动距离和制动时间。

在车辆行驶过程中,由于轮胎和地面摩擦力随着车速、车重和路面情况的变化而变化,因此我们需要在计算表格中考虑这些因素。

我们可以使用Vlookup和If函数等excel函数进行自动计算。

除了上述关键参数之外,还需要考虑一些其他因素,如制动系统的故障时刻、刹车盘和刹车片磨损速度等。

为此,我们需要在表格中进行连续的轮毂速度、制动压力和刹车片厚度的计算。

这些数据可以用来判断刹车片何时需要更换,从而保证车辆制动性能始终处于最佳状态。

总之,设计一款高性能的制动系统需要仔细考虑多种因素。

使用Excel表格可以简化这些计算,并确保结果的准确性。

通过自动计算表格,我们可以更加快速、准确地设计出适合特定车辆的制动系统,提高车辆的安全性和性能。

![鼓式制动器计算集锦[整理版]](https://uimg.taocdn.com/e053a427b80d6c85ec3a87c24028915f804d8408.webp)

由此可见,采用这种主缸的双回路液压制动系,当制动系统中任一回路失效时,串联双腔制动主缸的另一腔仍能工作,只是所需踏板行程加大,导致汽车制动距离增长,制动力减小。

大大提高了工作的可靠性。

制动系统设计计算制动系统主要参数数值相关主要技术参数整车质量:空载:1550kg满载:2000kg质心位置:a=1.35m b=1.25m质心高度:空载:hg=0.95m满载:hg=0.85m轴距:L=2.6m轮距: L=1.8m最高车速:160km/h车轮工作半径:370mm轮胎:195/60R14 85H同步附着系数:=0.6同步附着系数的分析(1)当<时:制动时总是前轮先抱死,这是一种稳定工况,但丧失了转向能力;(2)当>时:制动时总是后轮先抱死,这时容易发生后轴侧滑而使汽车失去方向稳定性;(3)当=时:制动时汽车前、后轮同时抱死,是一种稳定工况,但也丧失了转向能力。

分析表明,汽车在同步附着系数为的路面上制动(前、后车轮同时抱死)时,其制动减速度为,即,为制动强度。

而在其他附着系数的路面上制动时,达到前轮或后轮即将抱死的制动强度<这表明只有在=的路面上,地面的附着条件才可以得到充分利用。

根据相关资料查出轿车0.6,故取=0.6制动器有关计算确定前后轴制动力矩分配系数β根据公式:(3-1)得:制动器制动力矩的确定由轮胎与路面附着系数所决定的前后轴最大附着力矩:(3-2)式中:Φ——该车所能遇到的最大附着系数;q——制动强度;——车轮有效半径;——后轴最大制动力矩;G——汽车满载质量;L——汽车轴距;其中q===0.66 (3-3)故后轴==1.57Nmm后轮的制动力矩为=0.785Nmm前轴= T==0.67/(1-0.67) 1.57=3.2Nmm前轮的制动力矩为3.2/2=1.6Nmm后轮制动器的结构参数与摩擦系数的选取1、制动鼓直径D轮胎规格为195/60R14 85H轮辋为14in轮辋直径/in 12 13 14 15 16制动鼓内径/mm 轿车180 200 240 260 ---- 货车220 240 260 300 320查表得制动鼓内径D=240mmD=14根据轿车D/在0.64~0.74之间选取取D/=0.7D=249mm,2、制动蹄摩擦衬片的包角β和宽度b制动蹄摩擦衬片的包角β在β=~范围内选取。

制动主缸设计液压制动主缸的设计⽅案1)主缸壳体主缸壳体应有⾜够的耐压强度,铸件表⾯不能有裂纹和疏松,⼀般在20MPa以内壳体不应有任何泄漏,壳体材料为灰铸件HT250,由于整车的整备质量为1060KG,所以选择紧凑型主缸。

为了保证其良好的密封性能,其表⾯粗糙度选择为0.20u2)活塞及其他部件活塞采⽤铝合⾦棒材铸铝,表⾯氧化铝膜处理。

活塞的配合直径名义尺⼨与缸孔相同,其配合间隙在0.04-0.10mm范围。

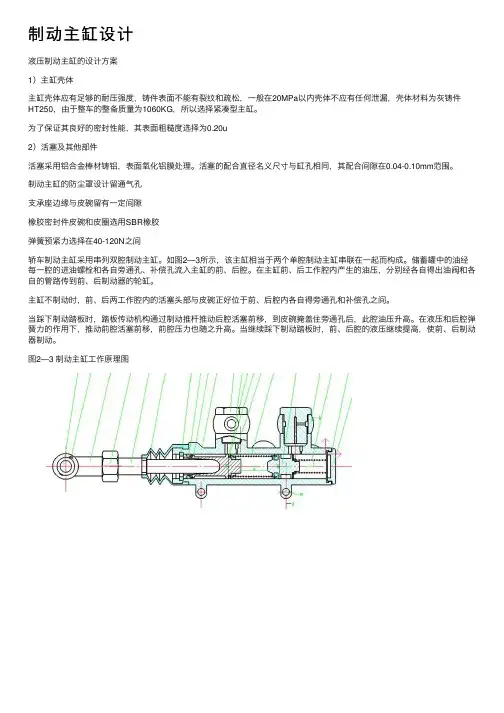

制动主缸的防尘罩设计留通⽓孔⽀承座边缘与⽪碗留有⼀定间隙橡胶密封件⽪碗和⽪圈选⽤SBR橡胶弹簧预紧⼒选择在40-120N之间轿车制动主缸采⽤串列双腔制动主缸。

如图2—3所⽰,该主缸相当于两个单腔制动主缸串联在⼀起⽽构成。

储蓄罐中的油经每⼀腔的进油螺栓和各⾃旁通孔、补偿孔流⼊主缸的前、后腔。

在主缸前、后⼯作腔内产⽣的油压,分别经各⾃得出油阀和各⾃的管路传到前、后制动器的轮缸。

主缸不制动时,前、后两⼯作腔内的活塞头部与⽪碗正好位于前、后腔内各⾃得旁通孔和补偿孔之间。

当踩下制动踏板时,踏板传动机构通过制动推杆推动后腔活塞前移,到⽪碗掩盖住旁通孔后,此腔油压升⾼。

在液压和后腔弹簧⼒的作⽤下,推动前腔活塞前移,前腔压⼒也随之升⾼。

当继续踩下制动踏板时,前、后腔的液压继续提⾼,使前、后制动器制动。

图2—3 制动主缸⼯作原理图撤出踏板⼒后,制动踏板机构、主缸前、后腔活塞和轮缸活塞在各⾃的回位弹簧作⽤下回位,管路中的制动液在压⼒作⽤下推开回油阀流回主缸,于是解除制动。

若与前腔连接的制动管路损坏漏油时,则踩下制动踏板时,只有后腔中能建⽴液压,前腔中⽆压⼒。

此时在液压差作⽤下,前腔活塞迅速前移到活塞前端顶到主缸缸体上。

此后,后缸⼯作腔中的液压⽅能升⾼到制动所需的值。

若与后腔连接的制动管路损坏漏油时,则踩下制动踏板时,起先只有后缸活塞前移,⽽不能推动前缸活塞,因后缸⼯作腔中不能建⽴液压。

但在后腔活塞直接顶触前缸活塞时,前缸活塞前移,使前缸⼯作腔建⽴必要的液压⽽制动。

制动主缸缸径的标准可以根据车辆类型和制动系统的要求而有所不同。

一般来说,制动主缸缸径的选择需要考虑以下几个因素:

1. 车辆类型:不同类型的车辆(如乘用车、商用车、越野车等)对制动力的需求不同,因此制动主缸的缸径也会有所区别。

2. 制动系统类型:常见的制动系统包括液压制动系统和电子制动系统。

液压制动系统通常使用较大的缸径以提供足够的制动力,而电子制动系统可能会使用较小的缸径。

3. 车辆重量:车辆的总重量也会影响制动主缸缸径的选择。

较重的车辆需要更大的制动力,因此可能需要较大的缸径。

4. 制动盘/鼓直径:制动盘或制动鼓的直径也会对制动主缸缸径的选择产生影响。

通常情况下,较大直径的制动盘/鼓需要相应较大的缸径。

综上所述,制动主缸缸径的标准并没有统一的数值,而是根据具体车辆和制动系统的需求进行选择。

车辆制造商和制动系统供应商通常会根据相关标准和技术要求来确定适合的缸径。

因此,在选购或更换制动主缸时,建议咨询专业的汽车维修机构或制动系统供应商以获取准确的信息和建议。

1。

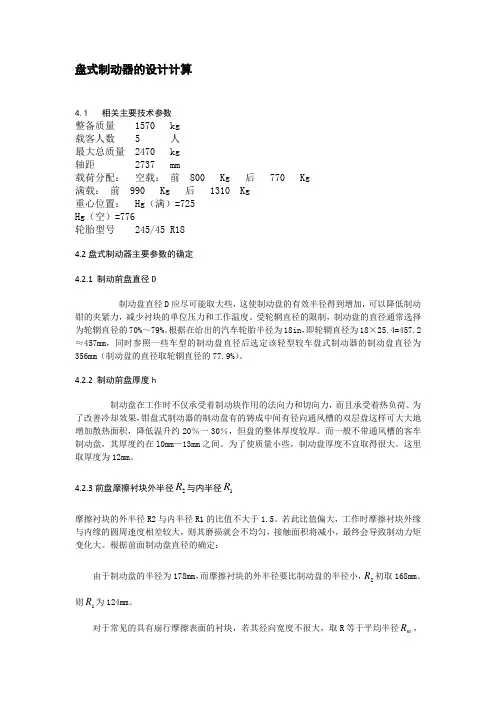

盘式制动器的设计计算4.1相关主要技术参数整备质量 1570 kg载客人数 5 人最大总质量 2470 kg轴距 2737 mm载荷分配:空载:前 800 Kg 后 770 Kg满载:前 990 Kg 后 1310 Kg重心位置: Hg(满)=725Hg(空)=776轮胎型号 245/45 R184.2盘式制动器主要参数的确定4.2.1制动前盘直径D制动盘直径D应尽可能取大些,这使制动盘的有效半径得到增加,可以降低制动钳的夹紧力,减少衬块的单位压力和工作温度。

受轮辋直径的限制,制动盘的直径通常选择为轮辋直径的70%~79%。

根据在给出的汽车轮胎半径为18in,即轮辋直径为18×25.4=457.2≈457mm,同时参照一些车型的制动盘直径后选定该轻型较车盘式制动器的制动盘直径为356mm(制动盘的直径取轮辋直径的77.9%)。

4.2.2制动前盘厚度h制动盘在工作时不仅承受着制动块作用的法向力和切向力,而且承受着热负荷。

为了改善冷却效果,钳盘式制动器的制动盘有的铸成中间有径向通风槽的双层盘这样可大大地增加散热面积,降低温升约20%一30%,但盘的整体厚度较厚。

而一般不带通风槽的客车制动盘,其厚度约在l0mm—13mm之间。

为了使质量小些,制动盘厚度不宜取得很大。

这里取厚度为12mm。

4.2.3前盘摩擦衬块外半径2R与内半径1R摩擦衬块的外半径R2与内半径R1的比值不大于1.5。

若此比值偏大,工作时摩擦衬块外缘与内缘的圆周速度相差较大,则其磨损就会不均匀,接触面积将减小,最终会导致制动力矩变化大。

根据前面制动盘直径的确定:R初取168mm。

由于制动盘的半径为178mm,而摩擦衬块的外半径要比制动盘的半径小,2R为124mm。

则1R,对于常见的具有扇行摩擦表面的衬块,若其径向宽度不很大,取R等于平均半径m同时也等于有效半径e R ,而平均半径mm R R R m 146221=+= 而式中1R 、2R 也就是摩擦衬块的内外半径,即mm R R 29221=+ 擦衬块的有效半径文献[3]R e =()()mm R R R R 14712848*32835008*2*3*221223132==-- (4—1)与平均半径R m =146mm 的值相差不大,且满足m=738.016812421==R R <1,()()4124.0738.1738.0122<==+m m 的要求, 所以取R=146mm 。

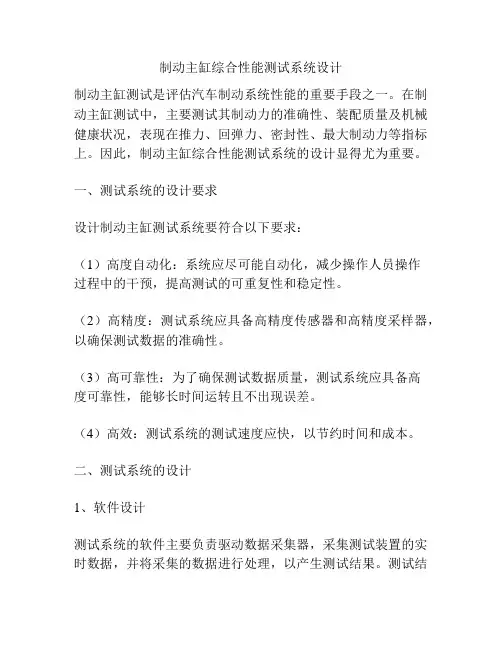

制动主缸综合性能测试系统设计制动主缸测试是评估汽车制动系统性能的重要手段之一。

在制动主缸测试中,主要测试其制动力的准确性、装配质量及机械健康状况,表现在推力、回弹力、密封性、最大制动力等指标上。

因此,制动主缸综合性能测试系统的设计显得尤为重要。

一、测试系统的设计要求设计制动主缸测试系统要符合以下要求:(1)高度自动化:系统应尽可能自动化,减少操作人员操作过程中的干预,提高测试的可重复性和稳定性。

(2)高精度:测试系统应具备高精度传感器和高精度采样器,以确保测试数据的准确性。

(3)高可靠性:为了确保测试数据质量,测试系统应具备高度可靠性,能够长时间运转且不出现误差。

(4)高效:测试系统的测试速度应快,以节约时间和成本。

二、测试系统的设计1、软件设计测试系统的软件主要负责驱动数据采集器,采集测试装置的实时数据,并将采集的数据进行处理,以产生测试结果。

测试结果包括制动主缸推力、回弹力、密封性、最大制动力等指标。

在处理数据时,还需要考虑数据的精度,以确保测试结果的准确性。

为了提高测试过程的自动化,在软件中应设置测试参数、自动运行和自动计算等功能。

2、硬件设计测试系统的硬件包括传感器、数据采集器、计算机等。

其中,测力传感器应与测试系统坐标系对应,以确保有对应的力的标准方向;数据采集器通常选用高灵敏度和高精度的传感器,以确保数据的准确性和稳定性;计算机应配置高性能硬件设备,以确保数据的稳定性和速度。

3、测试棚在设计测试棚时,应考虑到测试数据的稳定性和准确性。

测试棚应该能够保证良好的光照和通风,以确保测量结果的准确性。

同时,测试棚应该有条件控制环境温度和湿度等因素的影响,以确保测试过程的稳定。

在测试棚的设计中,还应该考虑主缸的安装固定和测试人员的操作空间。

4、测试数据的处理测试完成后,应对测试数据进行处理和分析,以得到重要的测试指标信息,如最大制动力、密封性、回弹力等参数。

同时,还可以根据这些数据得到关于主缸性能的评估报告,以提供给制动系统设计人员参考。

液压制动主缸的设计方案1)主缸壳体主缸壳体应有足够的耐压强度,铸件表面不能有裂纹和疏松,一般在20MPa以内壳体不应有任何泄漏,壳体材料为灰铸件HT250,由于整车的整备质量为1060KG,所以选择紧凑型主缸。

为了保证其良好的密封性能,其表面粗糙度选择为0.20u2)活塞及其他部件活塞采用铝合金棒材铸铝,表面氧化铝膜处理。

活塞的配合直径名义尺寸与缸孔相同,其配合间隙在0.04-0.10mm范围。

制动主缸的防尘罩设计留通气孔支承座边缘与皮碗留有一定间隙橡胶密封件皮碗和皮圈选用SBR橡胶弹簧预紧力选择在40-120N之间轿车制动主缸采用串列双腔制动主缸。

如图2—3所示,该主缸相当于两个单腔制动主缸串联在一起而构成。

储蓄罐中的油经每一腔的进油螺栓和各自旁通孔、补偿孔流入主缸的前、后腔。

在主缸前、后工作腔内产生的油压,分别经各自得出油阀和各自的管路传到前、后制动器的轮缸。

主缸不制动时,前、后两工作腔内的活塞头部与皮碗正好位于前、后腔内各自得旁通孔和补偿孔之间。

当踩下制动踏板时,踏板传动机构通过制动推杆推动后腔活塞前移,到皮碗掩盖住旁通孔后,此腔油压升高。

在液压和后腔弹簧力的作用下,推动前腔活塞前移,前腔压力也随之升高。

当继续踩下制动踏板时,前、后腔的液压继续提高,使前、后制动器制动。

图2—3 制动主缸工作原理图撤出踏板力后,制动踏板机构、主缸前、后腔活塞和轮缸活塞在各自的回位弹簧作用下回位,管路中的制动液在压力作用下推开回油阀流回主缸,于是解除制动。

若与前腔连接的制动管路损坏漏油时,则踩下制动踏板时,只有后腔中能建立液压,前腔中无压力。

此时在液压差作用下,前腔活塞迅速前移到活塞前端顶到主缸缸体上。

此后,后缸工作腔中的液压方能升高到制动所需的值。

若与后腔连接的制动管路损坏漏油时,则踩下制动踏板时,起先只有后缸活塞前移,而不能推动前缸活塞,因后缸工作腔中不能建立液压。

但在后腔活塞直接顶触前缸活塞时,前缸活塞前移,使前缸工作腔建立必要的液压而制动。

气缸设计计算引言气缸是内燃机、压缩机和液压装置等机械设备中的重要部件之一。

它起到密封气体并将压力转化为机械能的作用。

在气缸设计中,需要进行一系列的计算,以确保气缸的性能和可靠性。

气缸结构气缸通常由气缸体、活塞和气缸盖三部分组成。

气缸体是承受压力和热应力的主要部件,通常由铸铁或铝合金制成。

活塞是在气缸内往复运动的部件,其材料通常选择高强度的铝合金。

气缸盖则用于密封气缸的顶部,承受汽缸内的爆炸压力。

气缸设计计算活塞直径计算活塞直径的计算是气缸设计中的关键步骤之一。

活塞直径的大小与内燃机的排量有关,一般通过以下公式进行计算:D = (V / (L * N))^(1/3)其中,D为活塞直径,V为排量,L为活塞行程,N为气缸数。

通过这个计算公式,可以根据排量、行程和气缸数确定合适的活塞直径。

活塞材料选择活塞在工作过程中承受着高温和高压的作用力,因此其材料选择至关重要。

常见的活塞材料有铝合金、铸铁和钢等。

铝合金活塞具有重量轻、导热性能好的特点,适用于高速内燃机。

铸铁活塞具有高强度和耐磨损的特性,适用于低速大功率内燃机。

钢活塞具有高强度和耐高温的特点,适用于高温高压的工作环境。

气缸体壁厚计算气缸体壁厚的计算是为了保证气缸的强度和刚度,通常使用以下公式进行计算:t = (P * D) / (2 * S * F * C)其中,t为气缸体壁厚,P为气缸内的压力,D为活塞直径,S为材料的抗拉强度,F为安全系数,C为腔体系数。

通过这个计算公式,可以确定气缸体的合适壁厚。

气缸盖厚度计算气缸盖的厚度计算是为了保证气缸盖的强度和密封性能。

计算公式如下:t = P * D2 / (2 * S * F * C)其中,t为气缸盖厚度,P为气缸内的压力,D2为活塞直径,S为材料的抗拉强度,F为安全系数,C为腔体系数。

通过这个计算公式,可以确定气缸盖的合适厚度。

活塞环设计活塞环在工作过程中承受着活塞与气缸之间的密封和润滑作用。

活塞环的设计需要考虑到密封性能、磨损性能和润滑性能等因素。

制动踏板行程校核计算报告制动系统达到制动效能时制动踏板行程计算过程如下:I d V V L p ⨯⎪⎪⎪⎭⎫ ⎝⎛+*+=242021π 式中:p L ——制动踏板行程;1V ——主缸前腔排量;2V ——主缸后腔排量;0d ——主缸直径;I ——踏板杠杆比;主缸前、后腔排量为: 111121141L H S m n d V l w +⨯⨯⨯⨯=π 222222241L H S m n d V l w +⨯⨯⨯⨯=π 式中: 21,d d ——前、后制动器轮缸直径,60,48mm ;21,n n ——前、后制动器轮缸数目,2,2;21,m m ——前、后制动器每个轮缸的活塞数目,1,1;21,w w S S ——前、后制动器轮缸活塞行程,0.6mm (通过与制动器供应商交流,盘式制动器摩擦块与制动盘之间的双边间隙不超过0.6mm );1L ——前制动器软管总长度,2260mm ;2L ——后制动器软管总长度,2290mm ;l H ——制动软管膨胀率,0.45ml/m ;制动踏板最大行程:I d V V L p ⨯⎪⎪⎪⎭⎫ ⎝⎛+*+=2420'21''π 式中:p L '——制动踏板行程;1'V ——主缸前腔总排量;2'V ——主缸后腔总排量;所以,达到制动效能时踏板行程与踏板总行程的比值为:2.511.257193.13176'21'21'==++==V V V V L L i p p% 即使按前、后制动器轮缸活塞行程是0.9mm ,则9.721.257193.13176'21'21'==++==V V V V L L i p p% 根据上述计算可知,L11制动系统设计方案符合GB7258中规定的制动器装有自动调整间隙装置的机动车的踏板行程不应大于踏板全行程的五分之四的要求。

摘要本文主要针对四驱越野车的行驶性能对其车架和制动系统进行设计。

车架采用边梁式梯形车架,纵梁采用冷冲压成型的槽钢相互嵌入焊接而成,横梁采用冷冲压成型的槽钢与钢板焊接而成,纵梁与横梁的连接亦采用焊接技术。

另外主要对纵梁进行结构设计和强度、刚度的计算校核,对横梁进行结构设计和危险截面的应力计算。

制动系统采用液压传动对角线双回路制动系统,其中前轮制动器采用通风盘式制动器,后轮制动器采用实心盘式制动器,制动主缸采用串联式双腔制动主缸。

制动系统设计中首先进行整车力学模拟分析,进而对制动器进行力学分析进行结构设计和强度校核,另外对制动轮缸、制动主缸的直径容积进行计算和强度校核。

种种设计计算是为了保证该设计具有生产加工和应用的可行性。

关键词:四驱越野车车架制动系统Abstract:The paper main for driving performance of four-wheel-drive sport utility vehicle to design frame and braking frame apply the ladder frame of edge beam, the longeron is welded together in the channel steel of embedded in each other which by the way of cold stamping molding. The beams is welded together in the channel steel and plate which by the way of cold stamping molding connect way of longerons and beems is by the way of welding technology. Another the calculate of strength and stiffness is main for the design of longeron. The calculate to the beems part is the stress of section braking system is hydraulic braking system of diagonal double-loop. In which the front-wheel use the ventilated disc brake brake and the back-wheel use the solid rear disc brakes brakes. The brake master cylinder use the series type of dual-chamber brake master cylinder-type. First of all,the simulation analysis of vehicle mechanics is used for the design of thebraking system. Further, the analysis of brake mechanics in order to structural design and strength check. Another, calculate the diameter of the volume and intensity calibration of the brake wheel cylinder, brake master cylinder. A variety of design and calculation is to ensure the feasbility of processing and application.Keywords:Four-wheel-drive sport utility vehicle; Frame; Braking System前言 (5)1越野车车架设计 (5)车架概述 (5)车架的基本要求 (6)越野车车架的结构型式选择 (6)车架纵梁、横梁及其联接 (9)车架的制造工艺及材料选择 (10)车架的设计计算 (10)1.6.1车架尺寸的计算 (10)1.6.2车架纵梁刚度、强度的设计计算 (12)1.6.3车架横梁的设计计算 (15)2 制动系统设计方法方案分析 (20)制动系统概述 (20)2.1.1制动系统的功用 (20)2.1.2制动系统的类型 (20)2.1.3制动系统组成 (21)2.1.4制动系统的基本要求: (21)2.1.5制动系统设计的内容 (23)制动器的结构型式及选择 (25)2.2.1制动器分类 (25)2.2.2制动器设计型式的选择 (25)3 汽车制动系统力学模型分析 (27)制动时车轮的受力 (27)3.1.1地面制动力 (27)3.1.2制动器制动力 (27)3.1.3地面制动力、制动器制动力与附着力之间的关系 (28)地面对前、后车轮的法向反作用力 (29)理想的前、后制动器制动力分配曲线 (30)4 制动器的设计计算 (31)越野车制动器的力学计算 (31)同步附着系数 (32)制动力分配系数 (33)制动强度和附着系数利用率 (33)制动器最大制动力矩 (34)制动器因数 (34)制动器摩擦系数 (34)摩擦衬块的磨损特性计算 (34)制动器的热容量和温升的核算 (35)制动器制动力矩的计算 (36)驻车制动计算 (38)5 液压制动驱动机构的设计计算 (39)制动轮缸的设计计算 (39)5.1.1制动轮缸直径与工作容积的计算 (39)5.1.2制动轮缸强度校核 (41)制动主缸的设计计算 (42)5.2.1制动主缸直径与工作容积的计算 (42)5.2.2制动主缸强度校核 (42)制动踏板力与踏板行程 (43)制动液的选择和使用 (44)5.4.1制动液的主要性能要求 (44)5.4.2制动液的分类 (45)5.4.3制动液选用注意事项: (46)总结 (47)参考文献 (48)致谢 (49)前言四驱越野车具有爬坡度高、涉水度深,适应恶劣道路环境及野外行驶,既能高速行驶于铺装路面,又能快速行驶于急造路、乡村土路,还能顺畅地通过无路地区。

汽车液压制动驱动机构的设计-正文前言 11 汽车最小制动力的确定 22 前后制动器的制动力分配比例。

33 各轮缸输入力的确定53.1前轮盘式制动器的输入力的确定 53.2后轮鼓式制动器轮缸输入力的计算 64. 制动轮缸直径d的确定 84.1对于前轮轮缸直径 85. 制动主缸直径的设计计算86. 前轮轮缸主要结构参数的设计计算96.1工作压力P 96.2单位时间内油液通过缸筒有效截面体积的流量; 96.3缸筒的设计106.3.1缸筒内径116.3.2 缸筒壁厚116.3.3 缸盖厚度的确定126.3.4 工作行程的确定126.3.5最小导向长度的确定136.3.6 活塞宽度的确定136.3.7 缸体长度的确定136.4 活塞的设计136.4.1 结构形式136.4.2 活塞与活塞杆的连接136.4.3 活塞材料136.5 密封圈146.6 活塞杆146.6.1 活塞杆要在导向套中滑动14 6.6.2 活塞杆的计算146.7 活塞杆的导向套、密封、防尘 14 6.7.1导向套长度的确定146.7.2 加工要求156.8 油口 156.9密封件、防尘圈的选用157后轮轮缸的设计计算 167.1后轮工作压力P 167.2缸筒的设计177.2.1缸筒内径177.2.2 缸筒壁厚177.2.3 缸筒壁厚演算177.2.4 缸体底部厚度177.2.5 缸体头部法兰厚度177.2.6 液压缸工作行程的确定177.2.7 最下导向长度187.2.8 缸体长度的确定187.3 活塞的设计187.4 活塞杆的设计187.5 活塞杆的导向套、密封、防尘 18 7.6 排气阀187.7 油口 187.8 密封件,防尘圈198 制动主缸的设计计算208.1主缸主要供油量的计算208.2 第一段长度的确定208.3 缸筒的结构参数的确定218.3.1 缸筒壁厚的确定218.3.2缸筒连接方式218.4 第一缸活塞直径的确定218.5 第二缸的设计 228.6 导向套、密封228.7 油口的选择228.8 选取弹簧239.系统液压阀的选择2310. 管道尺寸2311.结束语 2412致谢24参考文献: 24桑塔纳汽车制动驱动结构的设计张海燕(河北科技师范学院机械电子系机械设计制造及其自动化)摘要:使行驶中的汽车减速至停车,使下坡行驶的汽车的速度保持稳定以及使已停驶的汽车保持不动,这些作用统称为汽车制动。