二组分固液系统相图的测定

- 格式:doc

- 大小:287.00 KB

- 文档页数:16

实验五 二组分金属固液相图的绘制一、实验目的1. 掌握步冷曲线法测绘二组分金属的固液平衡相图的原理和方法2. 了解固液相图的特点,进一步学习和巩固相律等有关知识。

二、实验原理二组分金属相图是表示两种金属混合体系组成与凝固点关系的图。

由于此体系属凝聚体系,一般视为不受压力影响,通常表示为固液平衡时液相组成与温度的关系。

若两种金属在固相完全不溶,在液相可完全互溶,其相图具有比较简单的形式。

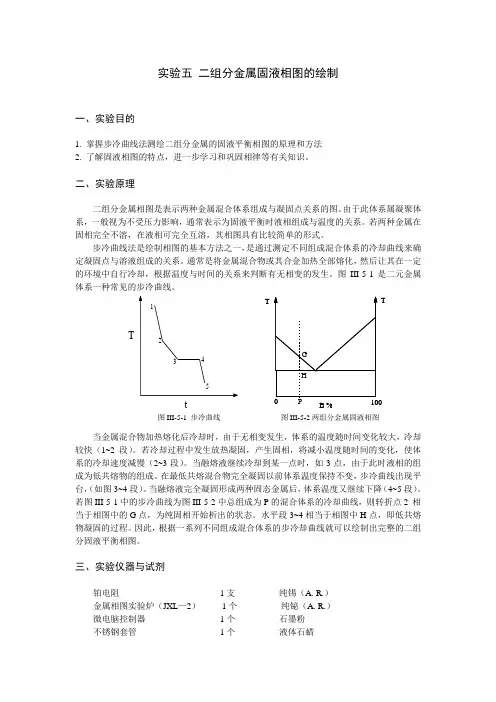

步冷曲线法是绘制相图的基本方法之一,是通过测定不同组成混合体系的冷却曲线来确定凝固点与溶液组成的关系。

通常是将金属混合物或其合金加热全部熔化,然后让其在一定的环境中自行冷却,根据温度与时间的关系来判断有无相变的发生。

图III-5-1是二元金属体系一种常见的步冷曲线。

tTTTB %图III-5-1 步冷曲线 图III-5-2两组分金属固液相图当金属混合物加热熔化后冷却时,由于无相变发生,体系的温度随时间变化较大,冷却较快(1~2段)。

若冷却过程中发生放热凝固,产生固相,将减小温度随时间的变化,使体系的冷却速度减慢(2~3段)。

当融熔液继续冷却到某一点时,如3点,由于此时液相的组成为低共熔物的组成。

在最低共熔混合物完全凝固以前体系温度保持不变,步冷曲线出现平台,(如图3~4段)。

当融熔液完全凝固形成两种固态金属后,体系温度又继续下降(4~5段)。

若图III-5-1中的步冷曲线为图III-5-2中总组成为P 的混合体系的冷却曲线,则转折点2 相当于相图中的G 点,为纯固相开始析出的状态。

水平段3~4相当于相图中H 点,即低共熔物凝固的过程。

因此,根据一系列不同组成混合体系的步冷却曲线就可以绘制出完整的二组分固液平衡相图。

三、实验仪器与试剂铂电阻 1支 纯锡(A. R.)金属相图实验炉(JXL —2) 1个 纯铋(A. R.) 微电脑控制器 1个 石墨粉 不锈钢套管 1个 液体石蜡硬质玻璃样品管7个托盘天平1台四、实验步骤1. 配制样品用最小刻度为0.1g的托盘天平分别配制含铋量为10%、25%、57%、70%、90%的铋~锡混合物和纯锡、纯铋各40g,装入7个样品管中。

深圳大学物理化学实验报告--二组分固棗液相图的测绘--张子科,刘开鑫深圳大学物理化学实验报告

实验者: 张子科,刘开鑫实验时间: 2000/4/3

气温: 21.6 ℃大气压: 101.1 kPa

实验七:二组分固棗液相图的测绘

一.目的要求

1)、分析法测绘铅-锡二元金属相图,了解固-液相图的

基本特点

2)、学会热电偶的制作、标定和测温技术

3)、掌握自动平衡记录仪的使用方法

二.仪器试剂

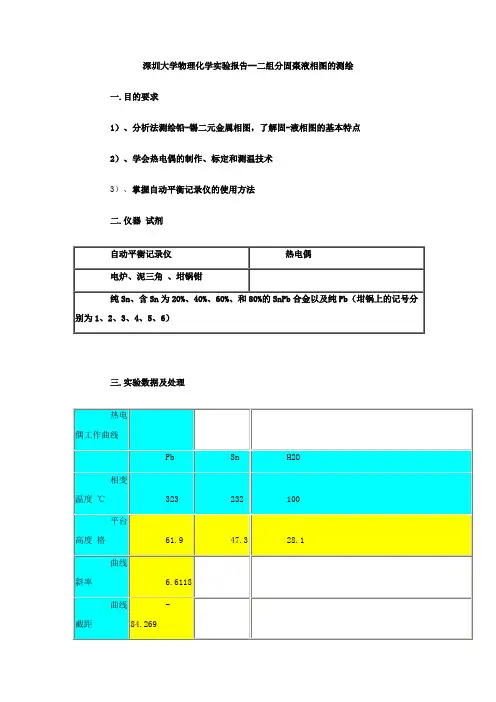

三.实验数据及处理

热电偶工作曲线

Pb~Sn相图

四.提问思考

1.步冷曲线各段的斜率以及水平段的长度与哪些因素有关?

答:对于斜率来说,与平衡记录仪的走纸速度和混合物中各物质的比例有关;对于水平长度来说,与控制冷却速度有关。

2.根据实验结果讨论各步冷曲线的降温速率控制是否得当。

答:在本次实验中,我们并没有采取降温控

制,不过各平台明显,所以,由此看来,我们

操作得当!

3.如果用差热分析法或差示扫描发来绘制相图,是否可行?

答:由于样品在吸热中相变较多,造成热容变

化很大,与参比物相差甚远,造成基线发生漂

移,因此,用以上两种方法不可行。

4.试从实验方法比较测绘气—液相图的异同点。

答:不同点:确定坐标的方式不同。

相同点:都是确定温度与浓度的关系,两者的数据都是热力学平衡下的结果。

《物理化学实验》讲义 第三部分 实验 德州学院化学系 王敦青二组分固---液相图的绘制一、实验目的1.学会用热分析法测绘Sn —Bi 二组分金属相图。

2.了解热分析法测量技术。

3.掌握SWKY 数字控温仪和KWL-08可控升降温电炉的基本原理和使用。

二、预习要求了解纯物质的步冷曲线和混合物的步冷曲线的形状有何不同,其相变点的温度应如何确定。

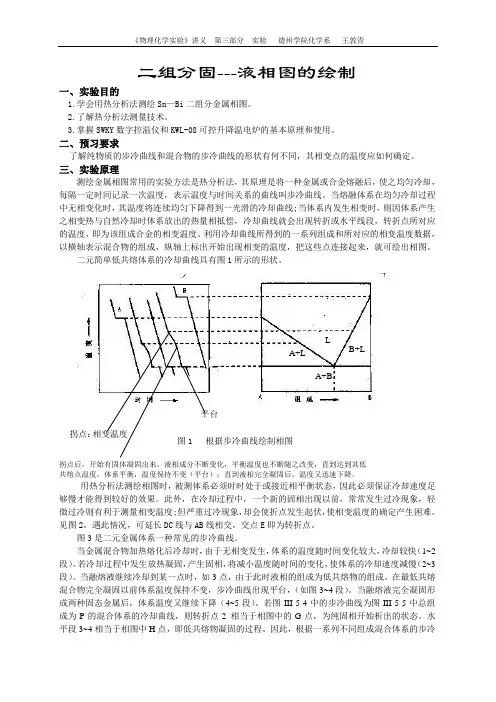

三、实验原理测绘金属相图常用的实验方法是热分析法,其原理是将一种金属或合金熔融后,使之均匀冷却,每隔一定时间记录一次温度,表示温度与时间关系的曲线叫步冷曲线。

当熔融体系在均匀冷却过程中无相变化时,其温度将连续均匀下降得到一光滑的冷却曲线;当体系内发生相变时,则因体系产生之相变热与自然冷却时体系放出的热量相抵偿,冷却曲线就会出现转折或水平线段,转折点所对应的温度,即为该组成合金的相变温度。

利用冷却曲线所得到的一系列组成和所对应的相变温度数据,以横轴表示混合物的组成,纵轴上标出开始出现相变的温度,把这些点连接起来,就可绘出相图。

二元简单低共熔体系的冷却曲线具有图1所示的形状。

图1 根据步冷曲线绘制相图 拐点后,开始有固体凝固出来,液相成分不断变化,平衡温度也不断随之改变,直到达到其低共熔点温度,体系平衡,温度保持不变(平台);直到液相完全凝固后,温度又迅速下降。

用热分析法测绘相图时,被测体系必须时时处于或接近相平衡状态,因此必须保证冷却速度足够慢才能得到较好的效果。

此外,在冷却过程中,一个新的固相出现以前,常常发生过冷现象,轻微过冷则有利于测量相变温度;但严重过冷现象,却会使折点发生起伏,使相变温度的确定产生困难。

见图2。

遇此情况,可延长DC 线与AB 线相交,交点E 即为转折点。

图3是二元金属体系一种常见的步冷曲线。

当金属混合物加热熔化后冷却时,由于无相变发生,体系的温度随时间变化较大,冷却较快(1~2段)。

若冷却过程中发生放热凝固,产生固相,将减小温度随时间的变化,使体系的冷却速度减慢(2~3段)。

深圳大学物理化学实验报告--二组分固棗液相图的测绘一.目的要求

1)、分析法测绘铅-锡二元金属相图,了解固-液相图的基本特点2)、学会热电偶的制作、标定和测温技术

3)、掌握自动平衡记录仪的使用方法

二.仪器试剂

三.实验数据及处理

热电偶工作曲线

Pb~Sn相图

四.提问思考

1.步冷曲线各段的斜率以及水平段的长度与哪些因素有关?

答:对于斜率来说,与平衡记录仪的走纸速度和混合物中各物质的比例有关;对于水平长度来说,与控制冷却速度有关。

2.根据实验结果讨论各步冷曲线的降温速率控制是否得当。

答:在本次实验中,我们并没有采取降温控制,不过各平台明显,所以,由此看来,我们操作得当!

3.如果用差热分析法或差示扫描发来绘制相图,是否可行?

答:由于样品在吸热中相变较多,造成热容变化很大,与参比物相差甚远,造成基线发生漂移,因此,用以上两种方法不可行。

4.试从实验方法比较测绘气—液相图的异同点。

答:不同点:确定坐标的方式不同。

相同点:都是确定温度与浓度的关系,两者的数据都是热力学平衡下的结果。

Ⅰ、目的要求1.了解固-液相图的基本特点。

2.用热分析法测绘铅—锡二组分金属相图。

3.学会热电偶的制作、标定。

的测温技术Ⅱ、基本原理相图是多相(两相及两相以上)体系处于相平衡态时体系的某物理性质(最常见是温度)对体系的某一自变量(如组成)作图所得的图形;图中能反映出相平衡情况(相的数目及性质等),故称为相图。

二元或多元的相图常以组成为变量,其物理性质则大多取温度,由于相图能反映出多相平衡体系在不同条件(如自变量不同)下相平衡情况,故研究多相体系的性质以及多相体系平衡的演变(例如,冶金工业钢铁、合金冶炼过程;化学工业原料分离制备过程)等都要用到。

二组分体系的自由度与相的数目有以下关系:自由度=组分数-相数+2由于一般物质其固、液两相的摩尔体积相差不大,所以固-液相图手外界压力的影响颇小。

这是它与气-液平衡体系的最大差别。

各种体系不同类型相图的解析在物理化学课程中占有重要地位。

对相图的制作有很多方法,统称为物理化学分析,而对凝聚相研究(如固-液、固-固相等),最常用的方法是液、固借助相变过程中温度变化而产生的,观察这种热效应的变化情况,以确定一些体系的相态变化关系,最常用的方法就是热分析及差热分析方法。

本实验就是用热分析法绘制二元金属相图。

二组分金属相图是表示两种金属混合体系组成与凝固点关系的图。

由于此体系属凝聚体系,一般视为不受压力影响,通常表示为固液平衡时液相组成与温度的关系。

若两种金属在固相完全不溶,在液相可完全互溶,其相图具有比较简单的形式。

步冷曲线法是绘制相图的基本方法之一,是通过测定不同组成混合体系的冷却曲线来确定凝固点与溶液组成的关系。

通常是将金属混合物或其合金加热全部熔化,然后让其在一定的环境中自行冷却,根据温度与时间的关系来判断有无相变的发生。

图1是二元金属体系一种常见的步冷曲线。

图2是两组分金属固液相图。

图3有过冷现象时的步冷曲线。

当金属混合物加热熔化后冷却时,由于无相变发生,体系的温度随时间变化较大,冷却较快(1~2段)。

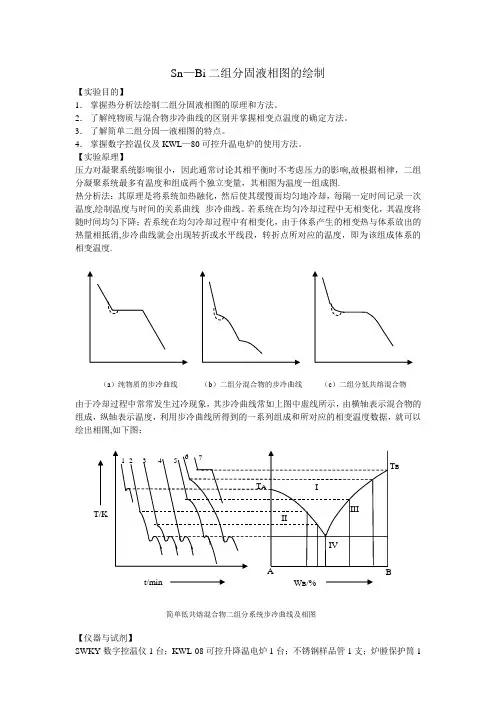

Sn-Bi 二组分固液相图的绘制【实验目的】1. 掌握热分析法绘制二组分固液相图的原理和方法。

2. 了解纯物质与混合物步冷曲线的区别并掌握相变点温度的确定方法。

3. 了解简单二组分固-液相图的特点.4. 掌握数字控温仪及KWL —80可控升温电炉的使用方法。

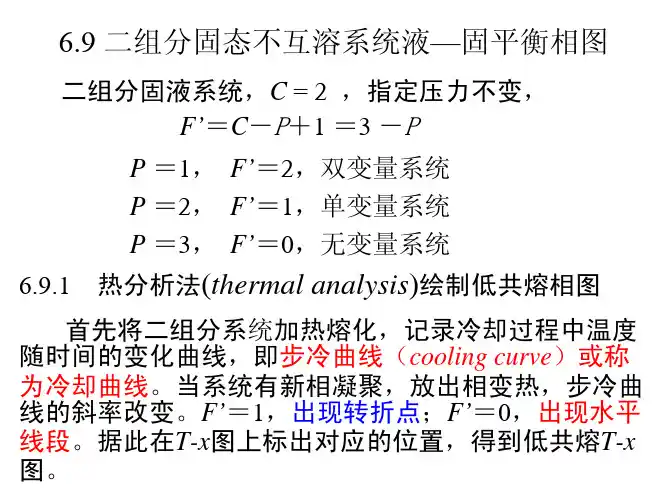

【实验原理】压力对凝聚系统影响很小,因此通常讨论其相平衡时不考虑压力的影响,故根据相律,二组分凝聚系统最多有温度和组成两个独立变量,其相图为温度—组成图。

热分析法:其原理是将系统加热融化,然后使其缓慢而均匀地冷却,每隔一定时间记录一次温度,绘制温度与时间的关系曲线—-步冷曲线。

若系统在均匀冷却过程中无相变化,其温度将随时间均匀下降;若系统在均匀冷却过程中有相变化,由于体系产生的相变热与体系放出的热量相抵消,步冷曲线就会出现转折或水平线段,转折点所对应的温度,即为该组成体系的相变温度。

由于冷却过程中常常发生过冷现象,其步冷曲线常如上图中虚线所示,由横轴表示混合物的组成,纵轴表示温度,利用步冷曲线所得到的一系列组成和所对应的相变温度数据,就可以绘出相图,如下图:【仪器与试剂】SWKY 数字控温仪1台;KWL-08可控升降温电炉1台;不锈钢样品管1支;炉膛保护筒1(a )纯物质的步冷曲线 (b )二组分混合物的步冷曲线 (c )二组分低共熔混合物T BT/Kt/minW B /%简单低共熔混合物二组分系统步冷曲线及相图个;传感器1支。

纯Bi;纯Sn;石灰粉等.【实验步骤】1.(配含铋分别为0、20%、40%、70%、80%、100%(质量分数)的铋-锡混合物各100g,分别装入不锈钢样品管中,再加入少许石墨粉覆盖试样,以防加热过程中试样接触空气而氧化。

)2.按图2—16连接SWKY数字控温仪与KWL—08可控升降温电炉,接通电源,将电炉置于外控状态。

金属相图测定装置示意图3.将炉膛保护筒放进炉膛内,再将盛有试样的不锈钢样品管和传感器放入保护筒内。

深圳大学物理化学实验报告--二组分固棗液相图的测绘--张子

科,刘开鑫

二.仪器试剂

三.实验数据及处理热电偶工作曲线

Pb~Sn相图

四.提问思考

1.步冷曲线各段的斜率以及水平段的长度与哪些因素有关?

答:对于斜率来说,与平衡记录仪的走纸速度和混合物中各物质的比例有关;对于水平长度来说,与控制冷却速度有关。

2.根据实验结果讨论各步冷曲线的降温速率控制是否得当。

3.如果用差热分析法或差示扫描发来绘制相图,是否可行?

4.试从实验方法比较测绘气—液相图的异同点。

答:不同点:确定坐标的方式不同。

相同点:都是确定温度与浓度的关系,两者的数据都是热力学平衡下的结果。

(2023)二组分固液相图的绘制实验报告(一)二组分固液相图实验报告实验目的了解二元混合物在不同温度下的相变关系,并绘制二组分固液相图。

实验材料•实验设备:热梯度仪•实验试剂:硫酸铜,硝酸钠实验步骤1.准备一组已知比例的硫酸铜和硝酸钠混合物。

2.将混合物放置于热梯度仪中,在不同温度下观察样品的相变情况,并记录下数据。

3.根据实验数据,绘制二组分固液相图。

实验结果在实验中,我们观察到硫酸铜-硝酸钠混合物在-10℃以下时为固体,-10℃至27℃之间为固液混合物,27℃以上为液体。

根据实验数据,我们绘制了以下的二组分固液相图:温度/℃相变类型相变点(硝酸钠比例)-10 固体-固液82.3%27 固液-液体53.6%图中横轴代表硝酸钠的比例,纵轴代表温度。

在固液相变区域,相变点上方的为基质,下方的为共晶体。

在液固相变区域,相变点下方的为基质,上方的为共晶体。

结论通过本次实验,我们成功绘制了硫酸铜和硝酸钠的二组分固液相图,并了解了混合物在不同温度下的相变关系。

实验结果对于理解材料的相变规律具有重要的意义。

实验分析固液相变在固液相变区,由于存在共晶,因此相变点会向左平移。

当硫酸铜的比例较高时,相变点随着温度的升高偏向硫酸铜固相方向,相反,当硝酸钠的比例较高时,相变点偏向硝酸钠固相方向。

当二者比例相等时,相变点达到最低点,即共晶点。

液固相变在液固相变区,由于存在共晶,因此相变点同样会向左平移。

当硝酸钠的比例增加时,相变点会偏向硝酸钠固相方向;相反,当硫酸铜的比例增加时,相变点偏向硫酸铜固相方向。

当二者比例相等时,相变点达到最低点,即共晶点。

实验思考本实验的主要任务是绘制硫酸铜与硝酸钠的二组分固液相图,对于掌握二元混合物的相变规律和理解材料的相变特性具有重要的意义。

在实验过程中需要注意的是,实验数据的记录应该准确无误。

此外,由于不同试剂的相变特性各异,因此在实际操作中也应该结合试剂本身的性质,对实验过程进行适当的优化。

实验四二组分固-液相图的绘制一、目的与要求1.用热分析法(步冷曲线法)测绘Pb—Sn二组分金属相图。

2.了解固液相图的特点,进一步学习和巩固相律等有关知识。

二、原理较为简单的二组分金属相图主要有三种:一种是液相完全互溶;凝固后,固相也能完全互溶成固体混合物的系统,最典型的为Cu-Ni系统;另一种是液相完全互溶而固相完全不互溶的系统,最典型的是Bi—Cd系统;还有一种是液相完全互溶,而固相是部分互溶的系统,如Pb—Sn系统。

热分析法(步冷曲线法)是绘制相图的基本方法之一。

它是利用金属及合金在加热和冷却过程中发生相变时,潜热的释出或吸收及热容的突变,来得到金属或合金中相转变温度的方法。

通常的做法是先将金属或合金全部熔化,然后让其在一定的环境中自行冷却,并在记录仪上自动画出(或人工画出)温度随时间变化的步冷曲线(见图12-1)。

当熔融的系统均匀冷却时,如果系统不发生相变,则系统的温度随时间的变化是均匀的,冷却速率较快(如图中ab线段);若在冷却过程中发生了相变.,由于在相变过程中伴随着放热效应,所以系统的温度随时间变化的速率发生改变,系统的冷却速率减慢,步冷曲线上出现转折(如图中b点)。

当熔液继续冷却到某一点时(如图中c点),此时熔液系统以低共熔混合物的固体析出。

在低共熔混合物全部凝固以前,系统温度保持不变,因此步冷曲线上出现水平线段(如图中cd 线段);当熔液完全凝固后;温度才迅速下降(如图中de线段)。

由此可知,对组成一定的二组分低共熔混合物系统,可以根据它的步冷曲线得出有固体析出的温度和低共熔点温度。

根据一系列组成不同系统的步冷曲线的各转折点,即可画出二组分系统的相图(温度-组成图)。

不同组成熔液的步冷曲线对应的相图如图12-2所示。

用热分析法(步冷曲线法)绘制相图时,被测系统必须时时处于或接近相平衡状态,因此冷却速率要足够慢才能得到较好的结果。

三、仪器与试剂SWKY-1型金属相图炉一台,微电脑温度控制仪一台,铂电阻温度计一支,样品管六支。

二组分固液系统相图的测定一、实验目的1、利用步冷曲线建立二组分铅---锡固液系统相图的方法。

2、介绍PID 温度控制技术和热电阻的使用。

二、实验原理本实验的目的是通过热分析法获得的数据来构建一个相图,用于表示不同温度、组成下的固相、液相平衡。

不同组成的二组分溶液在冷却过程中析出固相的温度可以通过观察温度 – 时间曲线的斜率变化进行检测。

当固相析出时,冷却速率会变得比较慢,这可归因于固化过程释放的热量部分抵消了系统向低温环境辐射和传导的热量。

A BB%abce fB (c )%I II IIII II III BT/K t(a ) (b )图8.1 二元简单低共熔物相图(a ) 及其步冷曲线(b )图8.1(a )是典型的二元简单低共熔物相图。

图中A 、B 表示二个组分的名称,纵轴是物理量温度T ,横轴是组分B 的百分含量B %。

在acb 线的上方,系统只有一个相(液相)存在;在ecf 线以下,系统有两个相(固相A 和固相B )存在;在ace 所包围的区域内,一个固相(固体A )和一个液相(A 在B 中的饱和熔化物)共存;在bcf 所包围的区域内,一个固相(固体B )和一个液相(B 在A 中的饱和熔化物)共存。

c 点有三相(互不相溶的固体A 和固体B ,以及A 、B 的饱和熔化物液相)共存,根据相律,在压力确定的情况下,三相共存时系统的自由度为零,即三相共存的温度为一定值,在相图上表现为一条通过c 点的水平线,处于这个平衡状态下的系统温度T c 、系统组成A 、B 和B (c )%均不可改变,T c 和B (c )%构成的这一点称为低共熔点。

热分析法是绘制相图的常用实验方法,将系统加热熔融成一个均匀的液相,然后让系统缓慢冷却,以系统温度对时间作图得到一条曲线,称为步冷曲线或冷却曲线。

曲线的转折点表征了某一温度下发生相变的信息,由系统组成和相变点温度可以确定相图上的一个点,多个实验点的合理连接就形成了相图上的相线,并构成若干相区。

图1(b )是与相图对应的不同组成系统的步冷曲线。

三、仪器与药品SWKY-1型数字控温仪、KWL —09可控升降温电炉、Pt-100热电阻温度传感器、配套软件、样品管(南京桑力电子设备厂)锡(化学纯),铅(化学纯),铋(化学纯),苯甲酸(化学纯)本实验装置由三部分组成:SWKY-1型数字控温仪、KWL —09可控升降温电炉和数据采集计算机系统(图8.2)。

图8.2 合金相图测定实验装置图 ② ① ③ ④ ⑤① 实验样品熔融炉管 ② 样品管 ③降温炉管④ 降温风扇功率控制旋钮 ⑤ 降温炉管加热补偿功率控制旋钮图8.3是SWKY-1型数字控温仪的前面板示意图,各按钮的功能如下:1、 电源开关。

2、 定时设置增、减按钮:从0 — 99秒之间按增、减按钮设置。

3、 工作 / 置数转换按钮:在加热控温和设定温度两种状态之间进行切换。

在置数状态,控温仪不对加热器进行控制。

4、 5、6、7、设定温度调节按钮:分别设定百位、十位、个位及小数点位的温度,从0 — 9依次递增设置。

8、 工作状态指示灯:灯亮,表示仪器对加热系统进行控制的工作状态,控制对象是KWL —09可控升降温电炉上的样品熔融炉管。

9、 置数状态指示灯:灯亮,表示系统处于设定温度状态,其设定的稳度是可控升降温电炉上的样品熔融炉管的温度。

10、温度显示II :显示被测物体的实际温度,与温度传感器II 连接。

11、温度显示I :在置数状态时,显示被控温对象的设定温度;在工作状态,显示的是可控升降温电炉上的样品熔融炉管内样品的实际温度,与温度传感器I 连接。

12、定时显示窗口:显示所设定的时间间隔。

123456789101112图8.3 SWKY-1型数字控温仪的前面板示意图本实验的样品管是不锈钢管,图8.4是样品管的剖面图。

金属颗粒置于样品管底部,摇匀,上面覆盖一薄层石墨粉,以防止加热过程中金属氧化。

插入温度计套管并盖紧盖子,记录样品管编号及内装样品的组成比例。

新配制的样品必须经预先熔融混合均匀后,方能进行实验测定。

热电阻样品管石墨粉合金样品图8.4 样品管剖面图四、实验步骤安全警告本实验开启电源后,电炉外表面和样品管可能处于高温状态,不得用身体各部位直接接触,以免人体烫伤和损坏衣物。

1、打开SWKY-1型数字控温仪、KWL—09可控升降温电炉的电源开关。

启动数据采集计算机系统“金属相图数据处理系统V3.00”,点击“设置–通讯口”设置通讯端口,点击“设置–设置坐标系”设置采样时间长短(约60分钟)和采样温度区间(约50 ~ 350)。

2、称取10份铅、锡混合样品,每份重量约100克,含锡重量百分数分别为为0、10%、15%、20%、35%、50%、62%、80%、95%、100%,精确到0.1克。

将样品依次放入编号为1#~10#的样品管中,摇匀。

在样品表面覆盖一薄层石墨粉,加盖,在加热熔融并加以搅拌,使两组分完全混合均匀后,冷却至室温备用。

3、 打开SWKY-1型数字控温仪电源开关,仪表显示初始状态,如 00320.0O C 20.0O C 工作置数 其中温度显示I 显示的为设定温度,温度显示II 显示的为实时温度,“置数”指示灯亮。

4、 设置控制温度:按“工作/置数”键,使置数灯亮。

依次按“×100”、“×10”、“×1”、“×0.1”键设置温度显示I 的百、十、个位和小数点位的数字,每按动一次,显示数码按0 ~ 9依次递增。

将控制温度设定为。

5、 设置完成后,将温度传感器I 插入熔融炉管旁的温度计插孔中(注意:实验中温度传感器I 必须始终与熔融炉管接触,不得拔出,否则将导致炉温失控,后果严重!)。

6、 选取一根预熔融过的样品管插入KWL —09可控升降温电炉的实验样品熔融炉管(左边)中,再按一下“工作/置数”键,控温仪转换到工作状态,工作指示灯亮,温度显示I 显示为温度传感器I 测定的实时温度。

7、 待温度显示I 显示的温度达到设定值后,再恒温放置10分钟。

同时,将温度传感器II 插入KWL —09可控升降温电炉的降温炉管(右边)的花瓣形空隙中,用降温炉管加热补偿功率控制旋钮调节输出电压至合适的值,使得降温炉管的温度稳定在比熔融炉管温度低约。

8、 将温度传感器II 从降温炉管中拔出,插入样品管的温度计套管中。

待温度显示II 的温度显示值达到以上后,用样品管钳将样品管(连同温度传感器II )移入降温炉管中。

9、 将降温炉管加热补偿功率控制旋钮调节至0输出,调节降温风扇功率控制旋钮至3V (注意观察电炉后面板上的风扇是否转动),点击“金属相图数据处理系统V3.00”软件界面上的“数据通讯 – 清屏 – 开始通讯”,系统开始采集样品步冷曲线。

将样品信息填写在软件界面相应的方框内。

10、 测量完成后,点击“数据通讯 – 停止通讯”,将文件以“*.BLX”和“*.TXT”形式保存。

测量完成的样品管取出后放置在样品架上,将降温风扇功率控制旋钮调节至0。

11、 换一个样品,重复实验步骤6 ~ 10,直至测完全部样品。

12、 如有必要,可对温度传感器进行校正:用两支空白样品管各装100克铋和50克苯甲酸,分别测定它们的步冷曲线,从步冷曲线上得到两者的熔点。

将所测得的铅、铋、苯甲酸的熔点与标准值对照,以校正温度传感器。

13、实验完成后,上传实验数据至实验中心网络。

关闭所有仪器电源,清理实验台面及清扫实验室。

五、数据记录与处理用“金属相图数据处理系统V3.00”软件处理实验数据并绘制Sn – Pb二元合金相图,具体方法如下:1.点击“窗口–数据处理”,切换到数据处理窗口。

2.打开已绘制好的步冷曲线,用鼠标在该曲线上找到平台温度(或拐点温度,或最低共熔点),然后把该数据输入到“步冷曲线属性”表格对应的位置。

3.执行“数据处理”――>“数据映射”命令,软件自动把曲线拐点/平台、最低共熔点和百分比自动填到二组分合金相图数据表格中。

4.执行“数据处理”――>“绘制相图”命令,弹出“绘制相图方式”窗口,按窗口的标示设置绘制相图的相关参数,点击“确定”按钮。

5.执行“设置”——>“衬托线”命令,软件绘制衬托线。

6.执行“设置”——>“显示标注”命令,软件标出步冷曲线的属性值。

7.执行“设置”——>“保存”、“打印”命令,对相图进行保存和打印。

也可以将实验数据(*.TXT形式)用EXCEL或ORIGIN数据软件进行处理和作图,获得步冷曲线和相图。

从所得的Sn – Pb合金相图确定最低共熔点的温度和组成。

附录一PID温度调控系统:在物理化学实验中,为了达到更高的温度控制精度,以应对各种特殊的实验体系、多变的实验条件和偶发性的外界干扰,在温度调节规律上要做到比例、积分、微分控制,简称PID控制。

本实验使用的SWKY-1型数字控温仪即采用了自整定的PID技术。

图5是典型的精密温度自动控制系统的原理方框图,实验对象的温度经过热电偶变换为一个毫伏级的温差电动势,而毫伏定值器给出一个设定温度时该热电偶温差电动势对应的毫伏值,并使两者反向串接以进行比较。

当热电偶输出的温差电势小于设定值时,就会产生一个偏差信号,经微伏放大器放大,再输入到PID调节器中进行比例、积分、微分的模拟运算,从而输出一个电压信号耦合到可控硅触发器,可控硅触发器便输出一串受控触发脉冲去触发后级的可控硅,控制实验对象的加热电流,使其温度升高到设定值,此时偏差电压就会变为零,实验体系进入恒温状态。

图8.5 典型的精密温度自动控制系统的原理方框图微伏放大器采用调制型直流放大器进行放大。

PID调节器由运算放大器及若干阻容元件构成,其核心是一个带有负反馈的放大器,兼有比例、积分、微分规律的调节功能。

1、运算放大器运算放大器实质上是一种高增益的直流放大器,其特点是:(1)输入阻抗很高,输入电流可以忽略;(2)开环增益很高;(3)输出阻抗很低,输出信号受负载影响很小。

运算放大器常用一个三角形的图形符号表示(图6),输入端在三角形的底边上,输出端在三角形的顶点上,电源端和频率补偿或零点校正的其他引线则画在三角形的上方和下方,这些引线在线路图上不一定标出来。

U0—U图8.6 运算放大器的图形符号运算放大器的多功能运用主要表现为它的闭环模式,也就是外接元件,使一部分输出电压反馈给输入端,使得输出值在0 ~ 最大值之间,且能反映出输出端信号与输入端信号的某种关系。

2、 比例放大电路运算放大器具有以下两个特性:(1)运算放大器两个输入端之间的电压总是零,即“虚地”,或者“虚短路”;(2)运算放大器的两输入端之间的阻抗非常大,接近无穷大,即输入运算放大器输入端的电流为零,称为“零输入电流”特性。