1. 黄牛全粒面软鞋面革的工艺重点

- 格式:doc

- 大小:43.50 KB

- 文档页数:22

黄牛全粒面软鞋面革的工艺探讨1 准备工段:.1.1 组批:我国黄牛皮原料皮主要是盐湿皮,我们要根据所购皮的地域、大小、厚薄、失水程度等进行组批,还要对伤残皮、溜毛、腐烂现象的皮挑出来。

由于我们是做全粒面革,所以要选择粒面细致平滑,皱纹较少,表面无明显伤残的原料皮。

在组批时,考虑到黄牛皮张幅大,皮形近似方形,由于受机器宽度限制或操作不方便,如果不需要皮的张幅大,比如我们做鞋面革,可将原料皮沿背脊线分割成半张后加工。

.1.2 浸水处理:我们目前所用的黄牛原料皮和进口原料皮都是盐湿皮,一般都是用转鼓浸水,盐湿皮由于失水较少,容易浸透,在浸水过程中常加点碱将PH值调到9.0左右,一方面使水PH值偏离胶原的等电点有利于充水,弱碱性有利于纤维间质的溶解,并且经浸水后可使生皮肉面上油块、肉膜等膨胀变脆,去肉就干净。

在低温浸水且时间短时可不加防腐剂,在夏天水温高或需要时间长时,要加杀菌剂,可用漂白粉,但不要与还原性的浸水助剂合用(如多硫化钠)。

浸水的目的:1.使防腐皮重新充水,恢复鲜皮状态。

2.洗去一部分纤维间质。

3.洗去皮上赃物及防腐剂。

工艺流程:组皮→数张称量→预浸水→主浸水→称重→脱毛工艺条件:温度: 25℃液比: 2.5渗透剂JFC 0.5%纯碱 0.5%次氯酸钠(液体) 5%时间 15-18h操作:投皮入鼓,加足量水浸泡60分钟,转动30分钟,浸泡30分钟换上述步骤重复一遍。

定好液比3.0,加入各种材料(料可用水溶解也可直接加入)转动30分钟,停1小时,以后每转10分钟停50分钟,过夜,次日检查。

值得注意的是:浸水是转鼓的转速不能太快,一般2-4r/min,并且要转停结合,多停少转,减少对皮的机械作用,避免出现永久性皱褶,或引起松面。

质量要求:皮张充水恢复到鲜皮状态,且恢复均匀一致,平摸检查时无硬心,臀部切口呈均一乳白色,内底无黄心。

1.3脱毛膨胀碱法脱毛是指在碱性溶液中进行脱毛,由于在纯的碱性液中脱毛时可能产生“护毛作用”,使毛和表皮脱不净,因此碱法脱毛都要添加助剂共同脱毛,其中还原剂加入碱中脱毛效果最好,应用最多,常用脱毛的是硫化钠,它水解产生氢氧化钠和硫氢化钠NaOH烂毛作用:P-S-S-P+H2O→P-SH+P-SOH护毛作用:由于-SH与-SOH很活泼继续生成比双硫键更稳定的单硫键,是脱毛困难R-CH2SOH+NaSH→H2S+ R-CH2-SONa(很稳定制造黄牛全粒面软鞋面革时,膨胀过程要缓慢而均匀,否则回形成皮内外层的膨胀差,使成革出现皱纹或松面.一般在脱毛膨胀初期应以脱毛作用为主,最大限度的减少膨胀,再逐渐增加膨胀度.目前有两种方法达到均匀膨胀目的,一是先用小液比脱毛,再加大液比,加石灰使皮膨胀。

![黄牛全粒面服装革染色新工艺研究[1]](https://img.taocdn.com/s1/m/1a5c61f9fab069dc50220130.png)

黄牛皮生产沙发革的技术探讨分类:皮革技术知识1 黄牛皮生产沙发革的技术探讨沙发革是装饰家具革的一种,其特点是粒面光滑平整、美观、典雅;手感柔软、丰满、舒适;整张革厚薄均匀,手感一致,无明显部位差;涂饰层耐光、耐磨,耐干湿擦;物理机械强度好。

但生产沙发革对原料皮要求质量很高。

而我国黄牛皮的现状是厚薄不匀,整皮的部位差大,牛皮皱纹深,肥纹大,粒面伤残重,特别是耕牛皮,擦伤、鞭花等伤残更多,还有虱叮,虻眼等残次,很难加工全粒面沙发革,只能生产修面重颜料涂饰的沙发革。

生产的沙发革的技术要求鞣前充分松散胶原纤维,打开皮纹,以确保成革粒面平整和柔软;加强复鞣、填充、染色、加脂,使边腹部位充实饱满,整张革手感趋于一致,染色均匀,内外一致;选择优质化料,保证涂饰层的各种性能。

1 浸水浸水是湿加工工序的基础,浸水的好坏,直接关系到后工序的加工、胶原纤维能否得到有效的松散、成品革的手感,粒面的平滑程度和得革率的高低。

浸水应选用浸水酶在碱性的条件下,均匀温和地进行预浸水和转鼓主浸水。

预浸水时加入浸水助剂和适量的纯碱,使皮快速回软,去肉机去肉后,再主浸水,主浸水时加入浸水助剂或浸水酶,分次加入纯碱和硫化碱,使pH值缓慢升高到9.0左右,并配合缓慢的机械转动,达到浸透脱脂的理想效果。

2 浸灰膨胀(脱毛)生产实践证明,浸灰脱毛膨胀是制革过程中的关键工序。

浸灰过程是灰碱首先摧毁毛和毛根及表皮组织,并被皮纤维吸收而充水膨胀。

灰碱处理的适度,皮纹易被打开,还可以防止松面的产生。

处理过度,胶原蛋白损失过多,会使成革强度下降。

伸长率增大,易造成成革松面;处理不足,胶原纤维松散程度不够,成革僵硬,皱纹增多,得革率降低。

皮在强碱液中,不同部位,不同层对碱的吸收速度和吸收量也不同,这些因素往往会使皮膨胀不匀,粒面平整度下降,生长纹,部位差会明显增加,要解决这些问题,必须控制整个浸灰碱过程,使皮在灰碱液中缓慢均匀适度膨胀。

应用NaHS代替分部的Na2S,并分次加碱,使皮吸收碱量由少到多,pH值逐步升高,防止pH值的急剧变化;加入浸灰助剂或浸灰酶,以增加灰的溶解度,缓冲皮的过度膨胀;减轻机械作用。

南京工业大学皮革课程设计课程设计名称:年产1000万张黄牛软鞋面革生产工艺班级:轻化0902 学号:2002090204名字:吴友凤指导老师:王国伟课程设计时间:2012年6月8日到2012年6月30日年产1000万张黄牛软鞋面革生产工艺工艺流程:组批→割边→称重→预浸水→主浸水→机器去肉→称重→浸灰脱毛→去肉→称重→复灰→脱灰→水洗→软化→浸酸→油预鞣→铬鞣→出鼓搭马→挤水伸展→剖层→削匀→修边→称重→回软→复鞣→中和→染色加油→水洗→出鼓搭马→贴板干燥→真空干燥→挂晾干燥→静置→震荡拉软→虎口拉软机拉软→绷板干燥→修边→挑选分类→称重→入库组批:按原料皮老嫩、厚薄及重量进行分类、组批割边:割去头、尾、蹄及烂边等无用之物预浸水:工艺条件:液比1. 5~2. 0,温度常温试剂:渗透剂JFC 0. 1~0. 2%操作:转10 分钟, 停30 分钟, 共3~5次, 控制pH= 8. 0 左右,然后控干废液, 换清水, 流水洗30~40 分钟。

主浸水:工艺条件:液比 1. 5~2. 0试剂:纯碱0. 5~0. 8% 渗透剂JFC 0. 15~0. 30%操作:转20 分钟, 停40 分钟, 共2~4次, 以后间歇转动, 每60 分钟转2~5 分钟, 共8~12 次。

然后停鼓过夜, 次日转动10 分钟, 水洗。

注意: 主浸水时间应根据原皮状况确定, 浸水终点应检查浸水程度。

浸灰脱毛:工艺条件:液比0. 3~0. 5 温度常温试剂1:浸灰助剂1%,硫氢化钠( 60% ) 1%,硫化钠( 60%) 0. 8~1. 2%操作1:先加入浸灰助剂、硫氢化钠, 转动30 分钟, 停30 分钟。

再加硫化钠, 转60 分钟, 检查脱毛情况, 毛脱净后, 补水加料。

试剂2:液比1. 5~2. 0温度常温石灰精粉( 什邡亭江)3. 0~5. 0%工业葡萄糖0. 3~0. 5%操作2:转30 分钟, 停30 分钟, 共4 次。

鞋面加工知识点总结大全作为鞋类产品的重要组成部分,鞋面是直接与人体接触的部分,因此在鞋面的设计和加工过程中需要特别注意材料选择、工艺技术、及美学设计等方面。

本文将系统性地总结鞋面加工的关键知识点,希望对相关领域的从业者和爱好者有所帮助。

一、鞋面材料的选择1. 皮革皮革是鞋面加工中最常用的材料之一,由于其天然纤维结构,具有透气性、舒适性好、耐磨等优点,因此广受欢迎。

一般有牛皮、猪皮、羊皮、鳄鳄皮等,根据产品需求和价格等因素进行选择。

2. 合成材料合成材料是指采用化学合成或者改性加工过的材料,如PU皮、PVC皮、人造革等。

这些材料可以提供更多的选择余地,适用于不同的设计需求,同时具备防水、易清洁、多样性等特点。

3. 织物布料、棉布、麻布、涤纶等织物材料也常被用于鞋面制作,这类材料具有柔软、透气、轻便等特点,常用于运动鞋等轻便鞋款的制作。

4. 奢侈品装饰对于一些高端鞋类产品,常会使用一些奢侈品装饰材料,如羊毛、毛绒、水晶、珠宝等,来提升产品的奢华感和独特性。

二、鞋面设计的基本原则1. 脚型对称性鞋面设计应当考虑到人体骨骼结构和肌肉分布的对称性,从而保证产品的穿着舒适度和稳定性。

2. 弯折性和伸缩性鞋面的设计应考虑到人体脚部活动时的弯曲和伸缩,避免设计过于僵硬或者过于宽松而影响鞋履的使用功能。

3. 通风透气透气性是鞋面设计中需要特别关注的一个方面,尤其是运动鞋等多用于运动场合的鞋履,良好的透气性可以有效减少汗水带来的不适感,并减少细菌滋生的可能性。

4. 整体美学鞋面设计需要与整体鞋款的外观、颜色、使用场景等相搭配,通过线条、形状、面料选择等因素来传递产品设计的意图和品牌形象。

5. 耐磨性和耐用性鞋面作为与外界直接接触的部分,需要具备一定的耐磨性和耐用性,避免因磨损而影响产品的外观和使用寿命。

三、鞋面加工工艺技术1. 剪裁剪裁是鞋面制作的第一步,通过对所选择的鞋面材料进行剪裁成相应的形状和大小,为后续工序提供基础模板。

黄牛皮鞋面革的干燥涂饰工艺1 . 黄牛鞋面革的干燥整理①。

工艺流程(染色加脂)→搭码过夜→挤水伸展→真空干燥→挂晾干燥→堆置或回潮→振荡打软→绷板干燥→修边→涂饰②。

干燥工序的操作要点1.挤水伸展:在专用挤水伸展机上进行,横竖向操作。

在伸展过程中,最好采用自动往复伸展。

要求将粒面上的皱纹展平,革身平整无压折,皮革具有初步定型,水分含量为50—55%.2.真空干燥:在真空干燥机上进行。

操作时将皮革粒面朝下铺平,在温度50-75℃、真空度93—100kPa下干燥2分钟.要求干燥后皮革水分含量为35%左右.3.挂晾干燥:采用挂晾索道自动干燥机或其他自然挂晾干燥方法,使皮革在自然条件下缓慢地除去结合水,使皮革最后含水量约为20%。

4。

绷板干燥:经过回潮、打软或震软后在绷板机上进行。

要求扩张力适当,绷板机内温度40℃,相对湿度45%左右,保持正常皮革形状。

皮革最后含结合水量约为20%。

2。

黄牛鞋面革的整饰(涂饰)整饰是指复鞣染色加脂后的干加工过程。

皮革整饰的目的就是保护皮革面受湿气和污物的侵害,并使皮革表面获得所需的光亮。

另一目的是把转鼓染色不均匀的皮革通过干加工使色彩均匀一致,掩盖粒面的天然瑕疵,并得到人们所期望的效果。

2.1 黄牛鞋面革涂饰前的准备A。

回潮B。

震软C。

皮坯的检查D。

补伤2。

2 黄牛全粒面革的涂饰要点在涂饰前,一般是根据客户提供的色卡进行生产的。

作为技术员就要根据色卡的性能要求和成革的效果,进行涂饰方案的设计。

黄牛修饰鞋面革涂饰配方如下底层颜料膏 10份 KS-25 18份软性丙烯酸树脂 5份10%粒子元液 7份水 35份喷2-3次熨平:60-70℃、10MPa 2s 压花:60—70℃ 10-12MPa 2s 再喷1—2次面浆层颜料膏 10份 KS—29 15份 10%个酪素液 10份中硬性丙烯酸树脂 10份水 40份喷1-2次通过式熨平100℃,5MPa 可以再压一次光板,80℃,15—20MPa 3s 再喷1-2次。

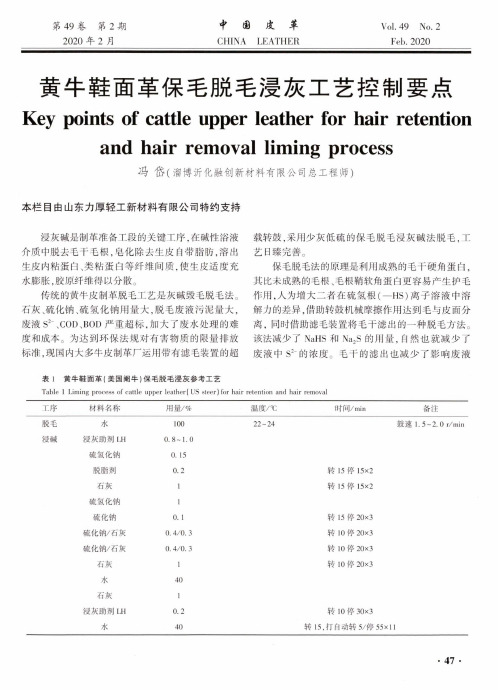

第49卷第1期 中(9 皮革Vol.49 No. 1 2020 年 1 月CHINA LEATHER Jan.2020黄牛鞋面革浸水工艺控制要点Key points of soaking process for cattle upper leather冯岱(淄博沂化融创新材料有限公司总工程师)本栏目由山东力厚轻工新材料有限公司特约支持浸水是制革准备工段的开始。

生产黄牛鞋面革,盐湿皮的浸水是一个重要环节。

浸水的目的在于使盐渍脱水的原皮重新充水,消除胶原纤维的粘结以恢复到鲜皮状态。

同时除去皮 张污物,溶出生皮内血渍和部分纤维间质,为后续化 工材料的均匀渗透和作用奠定基础。

浸水时浴液内温、pH值、机械作用、化工材料的 选择及用量等各项参数的控制,对浸水效果有着很大 影响。

温和的机械作用、合适的内温控制、渐进梯度 上升的pH值碱量控制,尤为重要。

工业大生产浸水一般周期为2 d,预浸水去肉后 再进行主浸水。

预浸水的主要目的在于去除生皮毛被和肉里的表1黄牛盐湿皮(美国阉牛)浸水参考工艺Table 1The soaking process of cattle wet—salted hide( US steer)污物,利用盐的脱水作用溶出皮内屠宰时放血不尽的 淤血,以减轻成革血筋痕迹的显露。

盐浓度的控制通 过皮板带血量的多少和原皮防腐的好坏来决定,正常 盐湿皮控制在7~8 B6,有淤血发红或盐腌不好的板 质控制在9.0 ~ 9.5 B6。

预浸水最好加入0.3%左右 纯碱,辅助浸水助剂(表面活性剂)脱脂和去除污物,主要目的是把预浸水终点PH值控制在8.0±0. 2,主 浸水时再继续提升至9.5±0. 2,使之有一个渐进升高 的过程。

预浸水为防止溜毛及菌蚀面和胶原消解问 题,要加人杀菌剂。

预浸水内温控制在20〜22 1,鼓 速2〜3 r/min为宜。

主浸水的目的是使原皮进一步充水,恢复到鲜皮 状态。

黄牛全粒面软鞋面革的工艺探讨1 准备工段:.1.1 组批:我国黄牛皮原料皮主要是盐湿皮,我们要根据所购皮的地域、大小、厚薄、失水程度等进行组批,还要对伤残皮、溜毛、腐烂现象的皮挑出来。

由于我们是做全粒面革,所以要选择粒面细致平滑,皱纹较少,表面无明显伤残的原料皮。

在组批时,考虑到黄牛皮张幅大,皮形近似方形,由于受机器宽度限制或操作不方便,如果不需要皮的张幅大,比如我们做鞋面革,可将原料皮沿背脊线分割成半张后加工。

.1.2 浸水处理:我们目前所用的黄牛原料皮和进口原料皮都是盐湿皮,一般都是用转鼓浸水,盐湿皮由于失水较少,容易浸透,在浸水过程中常加点碱将PH值调到9.0左右,一方面使水PH值偏离胶原的等电点有利于充水,弱碱性有利于纤维间质的溶解,并且经浸水后可使生皮肉面上油块、肉膜等膨胀变脆,去肉就干净。

在低温浸水且时间短时可不加防腐剂,在夏天水温高或需要时间长时,要加杀菌剂,可用漂白粉,但不要与还原性的浸水助剂合用(如多硫化钠)。

浸水的目的:1.使防腐皮重新充水,恢复鲜皮状态。

2.洗去一部分纤维间质。

3.洗去皮上赃物及防腐剂。

工艺流程:组皮→数张称量→预浸水→主浸水→称重→脱毛工艺条件:温度: 25℃液比: 2.5渗透剂JFC 0.5%纯碱 0.5%次氯酸钠(液体) 5%时间 15-18h操作:投皮入鼓,加足量水浸泡60分钟,转动30分钟,浸泡30分钟换上述步骤重复一遍。

定好液比3.0,加入各种材料(料可用水溶解也可直接加入)转动30分钟,停1小时,以后每转10分钟停50分钟,过夜,次日检查。

值得注意的是:浸水是转鼓的转速不能太快,一般2-4r/min,并且要转停结合,多停少转,减少对皮的机械作用,避免出现永久性皱褶,或引起松面。

质量要求:皮张充水恢复到鲜皮状态,且恢复均匀一致,平摸检查时无硬心,臀部切口呈均一乳白色,内底无黄心。

1.3脱毛膨胀碱法脱毛是指在碱性溶液中进行脱毛,由于在纯的碱性液中脱毛时可能产生“护毛作用”,使毛和表皮脱不净,因此碱法脱毛都要添加助剂共同脱毛,其中还原剂加入碱中脱毛效果最好,应用最多,常用脱毛的是硫化钠,它水解产生氢氧化钠和硫氢化钠NaOH烂毛作用:P-S-S-P+H2O→P-SH+P-SOH护毛作用:由于-SH与-SOH很活泼继续生成比双硫键更稳定的单硫键,是脱毛困难R-CH2SOH+NaSH→H2S+ R-CH2-SONa(很稳定制造黄牛全粒面软鞋面革时,膨胀过程要缓慢而均匀,否则回形成皮内外层的膨胀差,使成革出现皱纹或松面.一般在脱毛膨胀初期应以脱毛作用为主,最大限度的减少膨胀,再逐渐增加膨胀度.目前有两种方法达到均匀膨胀目的,一是先用小液比脱毛,再加大液比,加石灰使皮膨胀。

此方法优点是:初期液比小,灰碱浓度高,有利于灰碱渗透,不利于膨胀,因此不会出现批的外层膨胀过大,而内层膨胀度小的缺陷。

当后期扩大液比是,皮的内外层同时膨胀,这样就的到了缓慢均匀的效果。

另一种是先用大液比,加硫氢化钠脱毛,在毛基本脱完后再分次加硫化钠和石灰,逐渐提高浴液PH值,缓慢增加膨胀度。

次方法优点是:先用脱毛作用强的,膨胀作用小的硫氢化钠脱毛,在毛基本脱完,且皮内外层膨胀基本一致后,加硫化钠与石灰,将皮的内外膨胀度限制在一个较底程度,有效的预防松面和粗皱的产生。

一般硫氢化钠与硫化钠配合使用,因为硫氢化钠的渗透性不如硫化钠。

脱毛膨胀时可加0.5%~1%的浸灰助剂(如EA加酶浸灰助剂,浸灰助剂HS等)可使灰乳液稳定性增加,促进向里渗透,抑制过度膨胀,减少松面,消除颈、腹部皱纹。

碱膨胀之后片碱皮,一般片2.0mm左右。

脱毛目的;1.除去毛和表皮,使粒面裸露(表皮除不净使染色不均、粒面粗糙或裂面)2.进一步除去纤维间质;适当分散胶原纤维碱膨胀目的:1.除去纤维间质,增加纤维间隙可透性2.使生皮充水膨胀,让胶原纤维充水分散,暴露部分新生基团,有利于鞣剂结合,赋予成革丰满性、柔软性。

工艺流程:浸水→去肉→称重→脱毛膨胀→水洗→片皮→脱灰工艺条件:液比 0.5~0.8温度22 ℃60%的Na2S 1.5%~1.8%石灰 4%~6%EA加酶浸灰助剂 0.5%渗透剂JFC 0.1%操作:调好液比与温度,将片状硫化钠用水予以溶化,待冷却后从轴孔加入,边加边转,转1~1.5小时后,检查脱毛情况(检查方法用手摸皮面,皮面光滑无刺手感,用手挤毛孔,是溶解的毛根)。

、,加入石灰粉2%,并调液比至1~1.2,转1小时,加石灰2%调液比至1~1.2,转10分钟,加EA酶浸灰助剂、渗透剂,转30分钟,以后每小时转5~10分钟,共五次,停鼓过夜,总时间18~22小时,次日转30分钟。

质量要求:脱毛干净,无表皮和小毛,粒面洁净、色泽正常,皮张膨胀适度、均匀、弹性好、无水肿、透明度好、无白块、卷边、无黄心现象。

注意事项:1. 严格按工艺操作,勤检查。

2. 温度一般不超过26℃,决不能超过30℃。

3. 机械作用要适当,转速2~4r/min,后期要多停少转。

4. Na2S不能加太多,一般1.5%~2.5%,过多使皮板硬;石灰用量一般4%,不要超过6%,石灰过多,胶原纤维结构松散大,易引起松面。

.1.4脱灰、软化脱灰的方法是水洗为辅,化学脱灰为主。

在脱灰前要多次用大液比闷洗,水温不能低于浸灰时水温,一般液比为4~5,温度25℃,每遍洗10分钟,共3~4遍,闷洗能使灰裸皮中的灰碱逐渐渗出,水洗液呈碱性这样裸皮碱性变化缓和,减少裸皮流水洗使内压差过大,从而减轻损伤纤维结构的危险。

在水洗使内层的膨胀度始终大于外层的膨胀度,如果水量过小,或转速过快,都极易引起松面,水洗后PH值一般为9左右,用高浓度的硫化钠脱毛的皮,应仔细水洗到将硫离子洗净,可以用醋酸铅溶液检查裸皮切口,应无黑色硫化铅生成,这样能防止化学脱灰时有有毒气体硫化氢产生。

脱灰的材料主要由酸、酸式盐和弱碱盐等,在实际应用中用的较多的是铵盐脱灰剂与有机酸。

常用的有硫酸铵、氯化铵和醋酸铵等铵盐,铵盐水解是一平衡系统,可以自动调节,因此铵盐脱灰作用温和,操作方便,但是硫酸铵与氢氧化钙反应生成溶解度小的硫酸钙,在皮中不除去是成革边硬,因此硫酸铵用量应多些,使多余的硫酸铵与硫酸钙生成溶解度大的[(NH4)2Ca(SO42],也可加入少量的稀释的HCL,生成氯化钙,易除去。

氯化钙脱灰生成的氯化钙对胶原有胶溶作用,用量多使成革空松,所以仅仅用于软革脱灰。

有机酸脱灰安全方便,乳酸更好,作用温和、均匀,能得到光滑细致的粒面。

脱灰一般不用强碱,因为强碱将裸皮表面层碱中和后多余的酸立即引起表面层的酸胀,内层碱胀,中层基本不膨胀,产生的机械扭变作用使纤维损害,使粒买内细致度受损。

软化时为了防止松买内,要避免对粒面进行强的软化,要求软化作用温和、均匀,软化作用及程度可通过酶的用量、皮的PH值、温度及时间来控制。

对于黄牛皮一般宜采用较低温度、较长时间的软化,适当加大酶的用量,这样对粒面的软化作用温和,酶有足够的时间渗入皮内,达到内外层均匀一致的效果。

软化后水洗最好采用闷水洗的方式,如果采用流水洗,鼓内的液比不能小于3,水温度最好为30℃左右,不能太低,太低不易将皮内液洗净,一般水洗30分钟。

脱碱的目的:1. 消除膨胀,使生皮恢复到原软状态2. 除去膨胀时带入的钙离子,以利于铬鞣的正常进行钙离子的存在,铬鞣是发生:Ca(OH2+Ca(OHSO4 Cr(OH3+CaSO4+H2O钙离子与空气中CO2反应生成CaCO3沉淀Cr(OH3 CaSO4及CaCO3等沉积在革中形成灰斑,使革面粗糙、发硬发暗。

3. 除去残留的蛋白质的胶解和分解物,油脂的皂化物,以及皮垢石灰沉渣等4.降低PH值,以利于软化和浸酸软化的目的:1. 削弱弹性纤维,肌肉组织,赋予成革柔软性、延伸性,并且是成革粒面细致平滑。

2.进一步分散胶原纤维,保证生皮的可透性和卫生性3.完全消除膨胀工艺流程:水洗脱灰水洗软化水洗浸酸脱灰工艺条件:液比 1温度25℃~30℃硫酸铵 2.5%~3.5%操作:用液比为4~5的25℃的水洗3~4遍,每遍10分钟,PH值到9.0左右,用水将硫酸铵稀释加入转动15分钟停10分钟转15分钟质量要求:灰基本脱净,PH值7.8~8.3,用酚酞指示剂检查臀部切口无色软化工艺条件:液比 1温度30℃~33℃JFC 0.1%脱脂剂 0.1%EB软化酶 0.3%~0.5%操作:将脱灰后的皮闷水洗30分钟(分2次),调好液比、温度,加JFC、脱脂剂、EB软化酶,转20分钟,停20分钟,再转20分钟,总时间1~3小时(半小时检查一次)质量要求:粒面细致、平整光滑,手摸不发粘,不糙手,用手压粒面,压痕久不消失,将皮作成袋状,挤压袋内的空气,有气泡冒出。

3.1.5 浸酸浸酸的目的:1. 调节PH值,以适应鞣制要求2. 进一步分散胶原纤维3. 有利于削匀和保存浸酸采用甲酸与硫酸混合浸酸,可使铬鞣后的革身骨柔软粒面细致,甲酸是有机酸,浸透快,可缩短时间,甲酸还有蒙囿作用,是铬盐稳定增加,且与胶原的结合过程缓。

在浸酸时加入醛鞣剂、铝鞣剂能起预鞣作用,铬鞣前加入耐电解质类加脂剂能起到预加脂作用,是批粒面平细,铬鞣剂分布更均匀,同时还提高革的耐撕强度,黄牛软革的浸酸要透,浸酸液比0.5~1.0(浸酸过夜时可适当加大液比),对未片皮的裸皮,浸酸结束时PH值可低一些,对片皮的裸皮PH值可高一点。

浸酸的条件:液比 0.5~1.0温度20℃~22℃食盐 10%甲酸 0.5%~0.8%硫酸 1.0%~1.3%操作:调好液比温度,从鼓门加入食盐,转10分钟,加入甲酸(用5倍水稀释),转20分钟(分2次加),加硫酸(10倍水稀释,分四次加,每次加后转15分钟再加,最后转30分钟,停20分钟,转10分钟质量要求:用甲基红查臀部切口全红即透,PH值2.5~3.02 鞣制工段2.1鞣制鞣制是使皮到革的转变过程,鞣制的好坏直接影响革的质量,我们一般在削匀后再进行一次个复鞣,比较合理的鞣制方法是轻初鞣,中复鞣,即初鞣时加入比常规初鞣较少的铬鞣剂,复鞣时加入比常规较多的复鞣剂。

采用预鞣对加工较丰满的软鞋面革是一种较好的方法,这种方法是在浸酸后的浸酸液中加入灰皮重的1%~2%的阳离子油或亚硫酸化鱼油,或者其他耐电解质的加脂剂,转动20~30分钟,然后加入铬鞣剂,按常规方法进行鞣制,采用油预鞣处理后,乳化油可在胶原纤维周围形成一包裹膜,使铬与皮粒面的结合缓慢,有利于铬盐渗透,保证了革的粒面细致且铬盐结合量提高,另一方面,裸皮纤维在油预鞣后,纤维受到润滑,会变得更加舒展自然,在这种状态下,通过铬揉将纤维结构初步固定,会得到更加丰满的革。

鞣制后进行搭马,挤水,削匀,削的厚度一般为1.6mm~2.0mm。

操作:将浸酸液倒掉一部分,使液比为0.6,温度为20℃左右,加入阳离子油0.5%,转动30分钟,加标准铬粉6%,转动60分钟,加铬粉5%,甲酸钠0.5%,转90分钟,,测PH值3.8~4.0,加65℃热水,从轴孔加入,使鼓内温度42~45℃,转3小时,停鼓过夜,次日转动30分钟,测PH值3.7~4.0,查收缩温度。