轴承的损伤和其原因及对策

- 格式:doc

- 大小:1.33 MB

- 文档页数:25

轴承常见的损坏现象及原因一、前言轴承是机械设备中的重要组成部分,其作用是支撑旋转的轴和减少摩擦。

然而,在长时间使用中,轴承会出现各种损坏现象,这些损坏现象会影响机器的正常运转,甚至导致机器停工。

因此,了解轴承常见的损坏现象及原因对于保护机器的安全运行具有重要意义。

二、常见的轴承损坏现象1. 疲劳裂纹疲劳裂纹是轴承最常见的故障之一。

它通常出现在滚道表面或滚珠上,并且与负荷、转速和润滑状态等因素有关。

疲劳裂纹会导致轴承失效并产生噪声。

2. 轨迹异常当轴承受到不适当的负荷或运行条件时,可能会出现轨迹异常。

这种情况下,滚道表面会变形或磨损,并且可能导致滚珠失去正确位置。

如果不及时处理,将导致更严重的故障。

3. 磨损轴承在长时间使用中会出现磨损现象,通常是由于摩擦和磨损引起的。

轴承的磨损会导致失效、噪声和振动等问题。

4. 锈蚀轴承在长时间使用中,如果没有得到良好的润滑和保护,就会出现锈蚀。

这种情况下,轴承表面会产生腐蚀或氧化,并且可能导致轴承失效。

5. 粘着当润滑不足或使用不当时,轴承可能会出现粘着现象。

这种情况下,滚珠和滚道之间的摩擦力增加,导致轴承失效。

三、常见的轴承损坏原因1. 载荷过大或不均匀当载荷过大或不均匀时,会导致轴承受到过度压力或负荷。

这种情况下,轴承容易出现裂纹、变形、磨损等问题。

2. 转速过高或过低当转速过高或过低时,都会对轴承造成影响。

转速过高可能导致润滑不足、温度升高等问题;转速过低则可能导致轴承失去润滑和冷却。

3. 润滑不良或污染润滑不良或污染是轴承损坏的主要原因之一。

如果轴承没有得到足够的润滑,就会导致磨损、摩擦、粘着等问题。

而污染物则会影响润滑油的性能,导致轴承失效。

4. 安装不当安装不当也是轴承损坏的原因之一。

如果安装时对轴承施加过大的力或者安装位置偏差过大,都会对轴承产生影响。

5. 环境因素环境因素也可能对轴承造成影响。

例如温度变化、湿度变化、腐蚀性气体等都可能导致轴承失效。

轴承损伤的12个典型案例,原因分析及解决方案轴承在运转中无法直接观察,但通过噪音、振动、温度、润滑剂的消耗等状况可以察觉轴承异常。

应及时检查分析故障原因,避免更大的损失。

本文分享轴承损伤的12个代表案例。

1、裂纹缺陷部分缺口有裂纹。

原因:主机的冲击负荷过大,主轴与轴承配合过盈量大;也有较大的剥离摩擦引起裂纹;安装时精度不良;使用不当(用铜锤、卡入大异物)和摩擦裂纹。

解决措施:应检查使用条件,同时设定适当过盈及检查材质,改善安装及使用方法,检查润滑剂以防止摩擦裂纹。

2、滚道表面金属剥离运转面剥离。

剥离后呈明显凹凸状。

原因:轴承滚动体和内、外圈滚道面上均承受周期性脉动载荷作用,产生周期变化的接触应力。

当应力循环次数达到一定数值后,在滚动体或内、外圈滚道工作面上就产生疲劳剥离。

如果轴承的负荷过大,会使这种疲劳加剧。

另外,轴承安装不正、轴弯曲也会产生滚道剥离现象。

解决措施:应重新研究使用条件和选择轴承及游隙,并检查轴和轴承箱的加工精度、安装方法、润滑剂及润滑方法。

3、烧伤轴承发热变色,进而烧伤不能旋转。

原因:一般是润滑不足,润滑油质量不符合要求或变质,以及轴承装配过紧等。

另外游隙过小和负荷过大(预压大),滚子偏斜。

解决措施:选择适当的游隙(或增大游隙),要检查润滑剂的种类,确保注入量,检查使用条件,以防定位误差,改善轴承组装方法。

4、保持架碎裂铆钉松动或断裂,滚动体破碎。

原因:力矩负荷过大,润滑不足,转速变动频繁、振动大,轴承在倾斜状态下安装,卡入异物。

解决措施:要查找使用条件和润滑状态是否适宜,注意轴承的使用,研究保持架的选择是否合适和轴承箱的刚性是否负荷要求。

5、蠕变内径面或外径面打滑,造成镜面或变色,有时卡住。

原因:配合处过盈不足,套筒紧固不够,异常升温,主机负荷过大等。

解决措施:要重新研究过盈量是否合适,检查使用条件,检查轴和轴承箱的精度。

6、生锈腐蚀表面局部或全部生锈,滚动体变线条状生锈。

原因:保管状态不良,包装不当,防锈剂不足,水分酸溶剂等侵入,直接用手拿轴承。

轴承失效原因及改善方法摘要轴承是机械设备中广泛应用的一个重要零件,它承受着机器运转时的载荷,使机器得以平稳运转。

然而,轴承在使用过程中由于诸多因素的影响,会出现失效的情况。

本文将详细介绍轴承失效的原因,并给出相应的改善措施,以帮助读者更好地维护和保养机械设备。

轴承失效原因1.磨损轴承是机器运转过程中承受载荷的零件,长时间的使用会导致轴承表面的磨损。

磨损会使得轴承的表面变得粗糙,摩擦系数增加,从而导致轴承的失效。

2.油膜破裂轴承在运转过程中,需要润滑油来形成一层薄膜来减小轴承表面之间的摩擦,防止磨损。

然而,如果润滑油的质量差,或者润滑油使用时间过长,润滑油的黏度和清洁度会降低,导致轴承失去润滑,油膜破裂,从而导致轴承失效。

3.腐蚀轴承在运作时,如果进入杂质或者液体,会导致轴承出现腐蚀。

腐蚀会引起焊死或者锈蚀,使得轴承卡住不能动了或者磨损严重。

4.过载如果轴承所承受的载荷超过了轴承设计的最大承载能力,会导致轴承过载,从而导致轴承失效。

5.温度过高轴承在长时间的运作中会产生大量的热量,轴承的温度过高会导致轴承变形,从而导致轴承失效。

轴承失效改善方法1.清洗轴承在运行过程中会积累大量的污垢,清洗轴承可以有效地去除污垢,保证轴承的正常工作。

2.润滑轴承需要适量的润滑油或者润滑脂来形成一层润滑膜,减少轴承表面的摩擦。

根据轴承的规格要求,选择适当的润滑油或者润滑脂,并周期性地更换润滑油或者润滑脂,可以有效地延长轴承的寿命。

3.保持干燥轴承需要保持在相对干燥的环境中工作,因为水分和潮气会引起轴承的腐蚀。

在储存和使用轴承时,应尽量避免轴承与潮湿的物体接触。

4.控制负载轴承在使用时,要根据轴承的承载能力,对机器进行合理的负载控制,避免轴承的过载,减小轴承的磨损,从而延长轴承的使用寿命。

5.控制温度轴承在运作过程中,应保持合适的温度,避免轴承过热。

在设备运行过程中,可以采取冷却、通风等措施来降低轴承温度,保持轴承的正常工作状态。

轴承常见故障症状和处理方式一、润滑的原由(1)轴承润滑油注入过多,超出轴承腔空间的三分之二,因润滑油传热效率不高,导致轴承热量散发较差。

(2)轴承缺油。

供油过少供油经常中断导致干摩擦发热,不及时处理会使轴承烧坏。

(3)油品变质。

未按时换油、油渗水乳化或密封性较差进入粉尘均导油品变质。

(4)油品使用牌号不对,不一样的油品相互混用。

二、机械振动原由(1)联轴器同心度较差造成振动。

(2)飞轮叶轮及其他类旋转构件动平衡欠佳或安装找正欠佳造成振动或负载不匀称。

(3)轴承基座刚度过少造成振动。

(4)螺栓松动造成的振动。

高端三类用龙腾刘兴邦三、装配原由(1)带退卸套轴承内圈胀得过紧使其径向游隙过小,滚动体与内外圈形成过大的接触应力。

(2)轴承外圈压得过紧使其变形造成摩擦力过大。

(3)轴承安装歪斜。

(4)轴承周边零部件相互之间摩擦发热甚至于冒烟。

如轴与轴承盒透盖摩擦、推力板与瓦之间摩擦、活动迷宫与固定迷宫相互摩擦。

(5)游动端轴承端面与端盖端面末留有热膨胀间隙造成轴向应力发热。

(6)三角带装配过紧。

轴承定向负载太重,部分滚动体与内外圈接触应力大,内外圈易变性且滚道易部分磨损。

(7)止推轴承(通常成对使用)外圈与滚动体没有留有窜动间隙而是紧紧的压在滚动体上造成接触应力过大。

四、环境要素(1)系统冷却水过少或经常中断,室内空间狭窄不透风,夏天炎热高温。

高端三类用龙腾五、操作原由(1)因片面追求产量,加大负载。

使用轴承超负荷运行。

六、轴承失效(1)轴承内外圈形成裂纹,保持架磨损过多游隙超出极限磨损程度,滚动体打横等形成了比较严重的缺陷。

解决方法:一、润滑的原由(1)清理换油时轴承空间润滑脂填满,轴承腔加入三分之一,若平常进行补油,轴承腔加入其三分之一到三分之二是最适宜的。

(2)按时补油,定期检查淋油设备完好情况,如油站润滑要按时清理或更换波芯,防止阻塞。

(3)要按时换油,油品要妥善存放,要做好运行设备轴承的密封工作。

轴承常见故障及处理方法

轴承是广泛应用于各种机械设备中的关键部件,而轴承故障的出现会导致设备

运行不稳定甚至停机。

了解轴承常见故障及相应的处理方法对设备的正常运行至关重要。

1. 磨损和疲劳:长时间的运行和重负载会导致轴承表面出现磨损和疲劳。

此时,需要定期检查轴承,并及时更换受损的轴承。

使用合适的润滑剂可以减少磨损和疲劳的发生。

2. 过热:过高的摩擦会导致轴承过热。

应确保轴承正常润滑,并避免过高的轴

承负载。

定期检查润滑系统的运行情况,确保充分润滑,并清理冷却系统以保持轴承的正常工作温度。

3. 噪音和振动:异常的噪音和振动往往是轴承故障的标志。

检查轴承是否松动

或减少内圈与外圈之间的间隙。

如果发现轴承损坏,应立即更换。

4. 渗漏:轴承密封不良可能导致润滑剂渗漏。

检查轴承密封,并确保安装正确。

如果发现渗漏,应重新安装或更换密封件。

同时注意定期更换润滑剂。

5. 预加载不当:过高或过低的预加载都会造成轴承故障。

通过正确调整轴承预

加载,确保轴承正常工作。

建议参考设备制造商指南或咨询专业人士以获取正确的预加载方法。

总之,轴承故障会对机械设备的正常运行产生严重影响。

定期检查轴承并采取

正确的处理方法可以延长轴承的使用寿命,提高设备的可靠性和稳定性。

注意保持轴承的适当润滑和正确的加载,可减少轴承故障的发生。

轴承损伤的16种基本原因轴承的润滑剂不合适、过大载荷、过大预压、过大过盈量、金属粉末等的异物咬入等等情况都会造成轴承的损坏,在轴承损坏之后要充分了解轴承的使用情况,弄清楚事故发生的状况,在结合轴承损伤情况和多种原因进行考察,就可以防止再次发生。

下面就来介绍轴承损伤原因以及补救措施。

轴承损伤的16种基本原因是有:1.轴承剥离轴承再承受载荷旋转时,内圈、外圈的滚道面或滚动体面由于滚动疲劳而呈现鱼鳞状的剥离现象。

2.轴承卡伤所谓卡伤是由于在滑动面伤产生的部分的微小烧伤汇总而产生的表面损伤。

滑道面、滚动面圆周方向的线状伤痕。

滚子端面的摆线状伤痕靠近滚子端面的轴环面的卡伤。

3.轴承裂纹、裂缝所谓裂纹是指滚道轮或滚动体产生裂纹损伤。

如果继续使用的话,也将包括裂纹发展的裂缝。

4.轴承梨皮状点蚀在滚道面上产生的弱光泽的暗色梨皮状点蚀。

5.轴承微振磨损由于两个接触面间相对反复微小滑动而产生的磨损在滚道面和滚动体的接触部分上产生。

由于发生红褐色和黑色磨损粉末,因而也称微振磨损腐蚀。

6.轴承蠕变所谓蠕变是指在轴承的配合面上产生间隙时,在配合面之间相对发生滑动而言,发生蠕变的配合面呈现出镜面光亮或暗面,有时页带有卡伤磨损产生。

7.轴承电蚀所谓电蚀是指电流在循环转重的轴承滚道轮和滚动体的接触部分流动时、通过薄薄的润滑油膜发出火花、其表面出现局部的地熔融和凹凸现象。

8.轴承安装伤痕在安装和拆卸时等使用时给滚道面及滚动面上造成的轴向线状伤痕.9.轴承剥皮呈现出带有轻微磨损的暗面,暗面上由表面往里有多条深至5-10m的微小裂缝,并在大范围内发生微小脱落(微小剥离)10.轴承断裂所谓断裂是指由于对滚道轮的挡边或滚子角的局部部分施加乐冲击或过大载荷而一小部分断裂。

11.轴承压痕咬入了金属小粉末,异物等的时候,在滚道面或转动面上产生的凹痕。

由于安装等时受到冲击,在滚动体的间距间隔上形成了凹面(布氏硬度压痕)。

12.轴承磨损所谓磨损是由于摩擦而造成滚道面或滚动面,滚子端面,轴环面及保持架的凹面等磨损。

轴承损伤的十大常见现象、原因及改善方法轴承在当代机械设备中是最常用的一种零件,材料方面通常会选择轴承钢,因此每个轴承都有较高的使用寿命。

然而在实际使用中,同样材质同样型号的轴承,会因为工况条件恶劣、外部湿润环境等因素,轴承的实际使用寿命大大减少。

本篇文章就以常见轴承损伤现象提出一些改善方法,希望对您有所帮助。

1.剥离现象:相对运转面呈凹凸状原因:轴承负荷过大、游隙过小、有异物、生锈、高温改善方法:改善工况条件、选择适合的型号、增加游隙、改善润滑2.烧伤现象:轴承发热、变色、卡死原因:游隙过小、润滑不够、负荷过大、预压太紧改善方法:增加游隙、改善油脂、重新定位安装、重新组装3.裂纹现象:目测或者用显微镜能看到轴承有缺口原因:轴承受到冲击、过盈、摩擦、安装不当改善方法:改善工况条件、选更好材质的轴承、改善安装方法、调整配合轴承4.保持架不稳定现象:铆钉脱离架裂原因:力矩负荷过大、转速或变动频繁、润滑不够、有异物、振动剧烈改善方法:检查使用条件、增大润滑、改善板材、注意刚性5.擦伤现象:轴承表面粗糙有微裂原因:润滑不够、有异物、倾斜、断油改善方法:加大油脂润滑、改善预压方法、密封6.生锈现象:表面或者深度生锈原因:包装不到位、防锈没做好、酸碱环境、直接手掌接触改善方法:改善保管方法、改善密封措施、定期查验润滑脂、改善工况条件、戴手套避免手掌直接接触轴承7.磨蚀现象:出现红锈粉原因:过盈不够、摆动频繁、润滑不够、振动剧烈改善方法:油脂分布均匀、改善包装、重新选择适合的轴承8.磨损现象:表面有磨伤、磨痕原因:有异物、润滑不够、滚子偏移改善方法:改善润滑、轴承密封、重新定位9.电蚀现象:有凹坑、呈波般状原因:流动面导电改善方法:电流滂通、做好绝缘措施。

10.蠕变现象:轴承打滑、变色、卡住原因:过盈不足、升温改善方法:配合加大、正确使用、调整相配精度。

轴承的损伤模式和对应措施

一般,轴承在正常正确的使用条件下滚转的寿命是较长的,如果发生了超预期的损伤时,应该从轴承的选定、使用方法、润滑这几方面来找出问题起因。

这里,在把握了轴承所使用的机械、使用位置、使用条件及所使用轴承周围的结构等,综合观察了轴承发生损伤时的状态和现象,经过深入研究推定出了几种常见的故障模式,以防止同类问题再发生。

具体请见以下几种主要的轴承损伤的故障原因分析及对应措施。

问题起因。

研究推定出了几种常导致的部分内

的锤子敲击、

震动面上涂润滑剂

片状物。

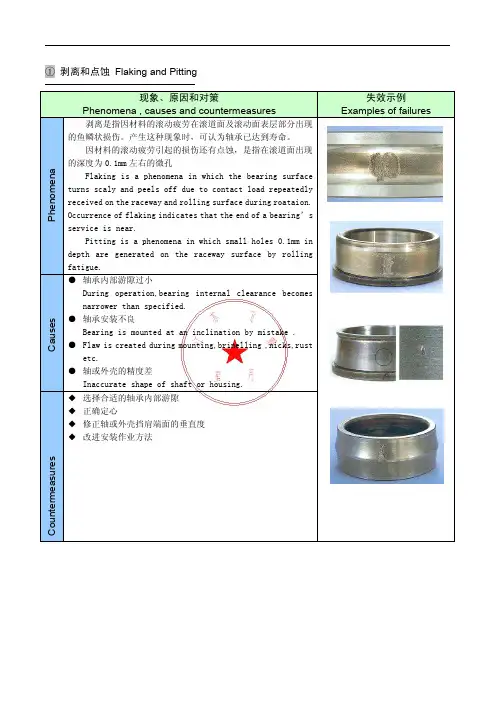

P service is near.Pitting is a phenomena in which small holes 0.1mm in depth are generated on the raceway surface by rolling fatigue.C a u s e s ●轴承内部游隙过小During operation,bearing internal clearance becomes narrower than specified.●轴承安装不良Bearing is mounted at an inclination by mistake .●Flaw is created during mounting,brinelling ,nicks,rust etc.●轴或外壳的精度差Inaccurate shape of shaft or housing.m e a s u r e s ◆选择合适的轴承内部游隙◆正确定心◆修正轴或外壳挡肩端面的垂直度◆改进安装作业方法Fretting is a phenomena which occurs when slight sliding is repeatedly caused on the contact surface.C a u s e s ●润滑不良或润滑剂不合适●有异物侵入●轴承静止时有振动或摆动Improper lubricant or shortage of lubriant.Contamination by foreign matter(s).Slight vibration on fitting surface caused by load.C o u n t e r m e a s u r e s ◆重新选择润滑方式和润滑剂◆改进密封装置◆清洗轴承周边◆改进轴及外壳的固定方法◆对轴承施加预紧Review an improvement lubriant and lubrication method.Improvement of sealing.Investigation and increase of interference.C a u s e s●断裂Cracks 1>冲击负荷过大2>过盈过大3>剥离或烧伤的发展Heavy load Excessive interference at fitting ,or shaft or housing improper shape.●缺陷Chips 1>冲击负荷过大2>安装或拆卸时的野蛮敲击Abnromally heavy axial load or impact load.Partial impact of hammer or other tool used when bearing is mounting or dismounting.e r m e a s u r e s ◆重新设定负荷条件◆选择合适的配合◆改进安装作业方法和使用方法Investigation followed by countermeasures for excessively heavy load or impact.Improvement of interfence.Improvement of mounting and dismounting procedures.P h Brinelling is also small depressions on the rolling surface caused by contamination by solid foreign mathers.Nicks are a flaw caused by the direct impact received when bearing are hit by a hammer or other solid tool.C a u s e s ●有异物侵入●安装时有冲击●静止时负荷过大Extremely heavy load applied to bearing.Solid foreign matter caught in bearing parts.Mis-handling of bearing.n t e r m e a s u r e s ◆清洗周边环境◆改进密封装置◆改进安装作业方法◆改进机械的使用方法Careful washing of shaft an housing to remove foreign matter.Enhancemetn of sealing capability.Improvement of bearing mounting and dismounting.⑤划伤和卡伤Scratches and Scuffing on the rolling surface.C a u s e s●初期润滑不足●安装不良●负荷过大Careless handling in mounting and dismounting.Improper lubrication at contact face.Abnormal load.C o u n t e r m e a s u r e s ◆重新选择润滑方式和润滑剂◆改进安装作业方法Improvement in operations involved in mounting and dismounting.Review and improvement of lubricant and lubrication method.。

轴承的损伤与对策1.剥离。

运转面剥离,剥离后呈明显凸凹状。

一般原因是负荷过大、轴或轴承箱精度不良、游隙过小、异物侵入、生锈或异常高温造成的硬度下降。

措施:研究使用条件,重新选择轴承及游隙;检查轴和轴承箱精度及安装状态;检查润滑。

2.烧伤。

轴承发热变色,进而烧伤不能旋转。

原因是游隙过小(包括变形部分游隙过小)、润滑不足或润滑剂使用不当、负荷过大(预压过大)、滚动体偏斜。

措施:设定适当游隙并改善轴承安装状态;检查润滑剂种类确保注入量;检查使用条件及环境。

3.裂纹缺陷。

部分缺口且有裂纹。

原因:冲击负荷太大、过盈量大、安装不良等。

措施:检查使用条件,设定适当过盈量;改善安装及润滑。

4.保持架破损。

原因:负荷过大、超高速旋转或转速变动频繁、润滑不良、卡入异物、振动大、安装不良、异常温升(树脂保持架)。

措施:检查使用条件、润滑条件,重新选择轴承,检测轴和轴承箱刚性。

5.擦伤卡伤。

表面粗糙,伴有微小溶敷。

套圈挡边与滚子端面的擦伤称作卡伤。

原因:润滑不良、异物侵入、轴承倾斜造成的滚子偏斜、轴向负荷大造成的挡边侧断油、滚动体产生滑动。

措施:研究润滑剂、润滑方法,检查使用条件,设定适宜的预压、强化密封。

6.生锈。

表面局部或全部生锈,滚动体呈齿状生锈。

原因:保管不良、水分、酸溶液等侵入轴承。

措施:加强保管措施、强化密封、定期检查润滑油。

7.磨损。

表面磨损,伴有磨伤、磨痕。

原因:润滑剂中混入异物、润滑不良、滚子偏斜。

措施:检查润滑剂及润滑方法、强化密封、消除安装误差。

8.电蚀。

滚动面有喷火口状凹坑。

进一步发展则呈波板状。

原因:滚动面通电。

措施:制作电流旁通阀,采取绝缘措施,避免电流通过轴承内部。

9.压痕碰伤。

卡入固体异物,或冲击造成的表面凹坑及安装时的擦伤。

原因:异物侵入、安装不良。

措施:改善安装,防止异物侵入。

10.蠕变。

内孔表面或外圆表面打滑,造成镜面变色,有时卡住。

原因:配合处过盈量不足、套筒紧固不够、异常温升、负荷过大。

轴承的主要失效形式和处理方法滚动轴承在使用过程中由于本身质量和外部条件的原因,其承载能力,旋转精度和减摩能性能等会发生变化,当轴承的性能指标低于使用要求而不能正常工作时,就称为轴承损坏或失效,轴承一旦发生损坏等意外情况时,将会出现其机器、设备停转,功能受到损伤等各种异常现象。

轴承坏了,要先分析出坏的原因,然后再找到解决办法。

因此需要在短期内查处发生的原因,并采取相应措施。

一、轴承的损坏的原因轴承是损耗型的零件,只要一用就肯定会损,只是要积累到一定的程度才表现出来,也就是要到一定的量才坏。

当然,滚动轴承损坏的情况比一般机械零件的损坏要复杂得多,滚动轴承损坏的特点是表现形式多,原因复杂,轴承的损坏除了轴承设计和制造的内在因素外,大部分是由于使用不当,例如:选型不适合、支承设计不合理,安装不当,润滑不良,密封不好等外部因素引起的。

1、发生金属锈蚀。

如果缺少润滑的话,很容易被空气氧化,生锈。

防止轴承的锈蚀,不要用水泡。

轴承是精钢做的,但也怕水。

用手拿取轴承时,要充分洗去手上的汗液,并涂以优质矿物油后再进行操作,在雨季和夏季尤其要注意防锈。

轴承自然锈蚀磨损的具体原因主要有以下几种:①氧化磨损。

其摩擦外表上的微小峰谷互相挤压,使脆性表层逐渐脱落而磨损。

轴承相对运动外表上的微小峰谷与空气中的氧化合成而生成与基体金属接合不牢的脆性氧化物,该氧化物在摩擦中极易脱落,发生的磨损称为氧化磨损。

②摩擦生热磨损。

当轴承在高速重负荷和润滑不良的情况下工作时,外表峰谷处由于摩擦而产生高温、接触点硬度及耐磨性下降,甚至发生粘连、撕裂现象。

这种磨损称为摩擦生热磨损。

③硬粒磨损。

如果轴承作相对运动时。

轴承运动外表组织不匀,存在硬颗粒,或轴承的运动外表间落入沙粒、摩屑、切屑等杂质,轴承在相对运动中,硬粒或杂质会使轴承外表擦伤甚至形成沟槽,这种磨损称为硬粒磨损。

汽车轴承④点蚀磨损。

齿轮、轴承等滚动接触外表,相对过程中周期性地受到很大的接触压力,长时间作用,金属外表发生疲劳现象,使得轴承外表上发生微小裂纹和剥蚀,这种磨损称为点蚀磨损。

轴承损坏的形式轴承是精密的机械基础件。

由于科技进步的迅速发展,客户对轴承产品质量的要求越来越高。

制造厂提供符合标准、满足主机使用性能的高质量的产品固然重要,但正确使用轴承更为重要。

笔者在近儿年从事摩托车专用轴承的技术工作中,经常碰到这样的问题,即轴承经检测是合格的,但装机后轴承出现卡滞或使用时的早期止转失效。

主要表现转动卡滞感、工作面严重剥落,保持架严重磨损乃至扭曲与断裂。

经失效结果分析表明,属于轴承本身质量问题并不多,多数是由于安装使用不当所造成。

为此,笔者认为有必要就轴承常见的失效模式与机理作些肤浅的综述,以期起到一个抛砖引玉的作用。

一、轴承的失效机理1.接触疲劳失效接触疲劳失效系指轴承工作表面受到交变应力的作用而产生失效。

接触疲劳剥落发生在轴承工作表面,往往也伴随着疲劳裂纹,首先从接触表面以下最大交变切应力处产生,然后扩展到表面形成不同的剥落形状,如点状为点蚀或麻点剥落,剥落成小片状的称浅层剥落。

由于剥落面的逐渐扩大,而往往向深层扩展,形成深层剥落。

深层剥落是接触疲劳失效的疲劳源。

2.磨损失效磨损失效系指表面之间的相对滑动摩擦导致其工作表面金属不断磨损而产生的失效。

持续的磨损将引起轴承零件逐渐损坏,并最终导致轴承尺寸精度丧失及其它相关问题。

磨损可能影响到形状变化,配合间隙增大及工作表面形貌变化,可能影响到润滑剂或使其污染达到一定程度而造成润滑功能完全丧失,因而使轴承丧失旋转精度乃至不能正常运转。

磨损失效是各类轴承常见的失效模式之一,按磨损形式通常可分为最常见的磨粒磨损和粘着磨损。

磨粒磨损系指轴承工作表面之间挤入外来坚硬粒子或硬质异物或金属表面的磨屑且接触表面相对移动而引起的磨损,常在轴承工作表面造成犁沟状的擦伤。

硬质粒子或异物可能来自主机内部或来自主机系统其它相邻零件由润滑介质送进轴承内部。

粘着磨损系指山于摩擦表面的显微凸起或异物使摩擦面受力不均,在润滑条件严重恶化时,因局部摩擦生热,易造成摩擦面局部变形和摩擦显微焊合现象,严重时表面金属可能局部熔化,接触面上作用力将局部摩擦焊接点从基体上撕裂而增大塑性变形。

造成轴承损坏五大原因:润滑不良;游隙不适当;出现生锈、擦伤影响轴承的精度;表面变形;轴承载荷过大。

那么有什么办法可以解决吗?下面和大家一起剖析轴承损坏的六大原因及解决方法。

根据有关数据显示,轴承因为润滑不良而损坏占轴承损坏总数的百分之四十,所以一定要选择合适的润滑油,紧记不要让异物进入了润滑油内。

如果发现轴承箱的刚性不均的时候就一定要检查轴和轴承箱的精度,不要出现因为游隙不适当造成轴承损坏。

轴承出现生锈或擦伤都会造成轴承损坏,防止轴承生锈要涂润滑油,防止擦伤就要小心安装的不当。

轴承的表面变形是因为使用不良,载荷过大的轴承没特别小心,造成安装到位而损坏轴承。

轴承在安装的时候不小心进水或异物侵入,也会造成安装到位而损坏轴承,这时候就要改善密封装置。

想提高轴承的效益,那么就要做到轴承的润滑适当;轴承没有游隙;轴承不出现生锈或擦伤;对载荷过大的轴承安装时要特别小心;不要损坏轴承善密封装置。

17.軸承的損傷、檢測與對策儘管運轉當中無法直接觀察可能損傷之軸承,但可藉著系統在運轉當中,監控的噪音、溫度和潤滑情況來察知軸承可能的異常。

17.1軸承噪音和檢測滾珠軸承噪音可經由結構傳導或空氣媒介傳出。

轉動中的滾動軸承本身就是音源或振動之來源,造成軸承振動或噪音發生主要來自軸承的自然振動和軸承內部相對運動產生的振動。

17.1.1 自然振動軸承內外環為薄壁環,本身有其固有的振動模態,通常馬達用軸承第一自然頻率在幾KHz 間。

17.1.2 軸承內部之相對運動產生之振動內外環和鋼珠表面的真實表面幾何形狀,如粗度(Roughness)和波度(Waviness),這些會影響軸承的音質和振動,其中以鋼珠表面的影響最大。

17.1.3 軸承滾動表面缺陷所產生之噪音或振動除此之外,軸承本身若因在使用上造成軌道環或滾動體產生缺陷,如表面壓痕等,會使運轉中的軸承產生噪音。

這些因軸承滾動表面缺陷所產生的噪音或振動頻率與軸轉動頻率有關。

在考慮純滾動的狀態下,假設內環轉動(頻率iR f ),內外環和鋼珠的轉動頻率:內環 )1(2γ+=iR i f Zf 外環 )1(2γ-=iR o f Zf 鋼珠 )1(2γ-=iR m b f Ddf在此,m d Dw /=γDw :鋼珠直徑m d :軸承節圓直徑Z :鋼珠數17.1.4 軸承噪音之檢測在轉動機械或裝置上,軸承因為異常所產生噪音有時候會被周圍的背景噪音所掩蓋。

幸好這些異音在振動信號上有其特性,可以利用信號分析技術來加以處理。

軸承振動可利用包括安德魯測定器(Anderonmeter )等振動檢測儀器和噪音檢測設備來確保軸承之噪音品質。

軸承一旦在轉動機械或裝置上,其維護和保養,可利用振動感測器和頻譜分析設備來監控機台振動狀態。

以軸承內環缺陷所產生振動為例,滾動體接觸缺陷時會產生連續性短暫的脈衝(Pulses),這微弱信號會激發在不同的頻帶上,可以從幾百Hz 到幾百kHz 。

轴承的损伤和其原因及对策一般,如果正确使用轴承,可以使用至达到疲劳寿命为止。

但会有意外过早地损伤,不能耐于使用的情况。

这种早期损伤,与疲劳寿命相对,是被称做故障或事故的品质使用限度。

多起因于安装、使用、润滑上的不注意,从外部侵入的异物,对于轴、外壳的热影响之研究不够充分等。

轴承的损伤状态主要有:»梨皮状点蚀»微振磨损»卡伤»擦伤»断裂»裂纹»保持架的损伤»安装伤痕»剥离»磨损»剥皮»蠕变»假性布氏压痕»生锈、腐蚀»电蚀»烧伤»压痕»变色剥离损伤状态原因措施轴承在承受载荷旋转时,内圈、外圈的滚道面或滚动体的滚动面由于滚动疲劳而呈现鱼鳞状的剥离现象载荷过大。

安装不良(非直线性)力矩载荷。

异物侵入、进水。

润滑不良,润滑剂不合适。

轴承游隙不适当。

轴、轴承箱精度不好,轴承箱的刚性不均,轴的挠度大。

生锈、浸蚀点、擦伤和压痕(表面变形现象)引起的发展。

检查载荷的大小及再次研究所使用的轴承。

改善安装方法。

改善密封装置,停机时防锈。

使用适当粘度的润滑剂,改善润滑方法。

检查轴和轴承箱的精度。

检查游隙。

照片 1-1●向心角接触球轴承的内圈●沿滚道面的半周产生的剥离●原因是由于切削液的侵入而所造成润滑不良照片 1-2●向心角接触球轴承的内圈●与滚道成斜面产生的剥离●安装时定心不准造成的照片 1-3●深沟球轴承的内圈●滚道面上产生的球距的剥离●安装时冲击载荷造成的压痕发展面成照片 1-4●向心球轴承的内圈●滚道面上产生的球距的剥离●由停转时冲击载荷造成的压痕发展面成照片 1-5●照片 1-4的外圈●滚道面上产生的球距的剥离●由停转时冲击载荷造成的压痕发展而成照片 1-6●照片 1-4的球●球表面的剥离●由停转时冲击载荷造成的压痕发展而成照片 1-7●自动调心滚子的内圈●只是滚道面单列产生的整圈剥离●过大轴向载荷造成的损伤照片 1-8●照片 1-7的外圈●滚道面单侧产生的整圈剥离●过大轴向载荷造成的损伤照片 1-9●自动调心滚子轴承的内圈●只是滚道面单列产生的剥离●润滑不良造成的损伤照片 1-10●圆柱滚子轴承的滚子●滚动面轴向上产生的初期剥离●组装不良造成的内伤引起的故障发展剥皮损伤状态原因措施呈现出带有轻微磨损的暗面。

暗面上由表面往里面有多条5-10μm的微小裂缝,并在大范围内发生微小脱落(微小剥离)润滑剂不适合。

异物进入了润滑剂内。

润滑剂不良造成表面粗糙。

配对滚动零件的表面光洁度不好。

选择润滑剂。

改善密封装置。

改善配对滚动零件的表面光洁度。

照片 2-1 照片 2-2●自动调心滚子轴承内圈●在滚道面的中央产生的圆形花纹剥落●润滑不良造成的损伤●照片2-1图样的放大照片 2-3●照片 2-1的球面滚子●滚道面中央产生有圆形花纹剥落●润滑不良造成的损伤照片 2-4●自动调心滚子轴承外圈●滚道面上下四周产生的剥落●润滑不良造成的损伤卡伤损伤状态原因措施所谓卡伤是由于在滑动面上产生的部分的微小烧伤汇总而产生的表面损伤。

滑道面、滚动面圆周方向的线状伤痕。

滚子端面的摆线状伤痕。

靠近滚子端面过大载荷、过大预压。

润滑不良。

异物咬入。

内圈外圈的倾斜、轴的挠度。

轴、轴承箱的精度不良。

检查载荷的大小。

预压要适当。

改善润滑剂和润滑方法。

检查轴、轴承箱的精度。

照片 3-1●自动调心滚子轴承的内圈照片 3-2●照片 3-1的球面滚子●内圈大挡边面上产生的卡伤●原因是急加减速造成的滚子打滑●滚子端面上产生的卡伤●原因是急加减速造成的滚子打滑照片 3-3●推力圆锥滚子轴承的内圈●内圈挡边面上产生的挡边●原因是磨损粉末混入,过大载荷造成油膜热裂照片 3-4●向心球轴承的内圈●滚道面上产生的球距的剥离●由停转时冲击载荷造成的压痕发展面成照片 3-5●推力自动调心滚子轴承的内圈●内圈大挡边面上产生的卡伤●异物咬入、过大轴向载荷造成的损伤照片 3-6●照片 3-5的球面滚子●滚子端面上产生的卡伤●异物咬入、过大轴向载荷造成的损伤照片 3-7●深槽球轴承的保持架●钢板冲压保持架凹处产生的卡伤●异物侵入造成的损伤擦伤损伤状态原因措施所谓擦伤,是在滚道面或滚动面上,由随着滚动的打滑和油膜热裂产生的微小烧伤的汇总而发生的表面损伤。

产生带有热粘着的表面粗糙。

高速轻载荷。

急加减速。

润滑剂不适当。

水的侵入。

改善预压。

改善轴承游隙。

使用油膜性好的润滑剂。

改善润滑方法。

改善密封装置。

照片 4-1●圆柱滚子轴承的内圈●滚道面圆周方向上产生的擦伤●原因是润滑剂封入过多造成滚子打滑照片 4-2●照片 4-1的外圈●滚道面圆周方向上产生的擦伤●原因是润滑剂封入过多造成滚子打滑照片 4-3 照片 4-4●自动调心滚子轴承的内圈●滚道面圆周方向上产生的擦伤●因润滑不良造成的●照片 4-3的外圈●滚道面圆周方向上产生的擦伤●因润滑不良造成的照片 4-5●自动调心滚子轴承的内圈●滚道面圆周方向上产生的部分擦伤●因润滑不良造成的照片 4-6●照片 4-5的外圈●滚道面圆周方向上产生的部分擦伤●因润滑不良造成的照片 4-7●照片 4-5的球面滚子●滚动面中央产生的擦伤●因润滑不良造成的断裂损伤状态原因措施所谓断裂是指由于对滚道轮的挡边或滚子角的局部部分施加了冲击或过大载荷而一小部分断裂。

安装时受到了打击。

载荷过大。

跌落等使用不良。

改善安装方法,(采用热装,使用适当的工夹具)。

纠正载荷条件。

轴承安装到位,使挡边受支承。

照片 5-1●双列圆柱滚子轴承的内圈●中间挡边部分产生的断裂●由安装时过大载荷而造成照片 5-2●圆锥滚子轴承的内圈●大挡边上产生的断裂●由安装时受到大的冲击而造成照片 5-3●推力自动调心滚子轴承的内圈●大挡边上产生的断裂●反复载荷而造成照片 5-4●实体外圈滚针轴承的外圈●外圈挡边上产生的断裂●原因是挡边过大载荷造成的滚子倾斜裂纹、裂缝损伤状态原因措施所谓裂纹是指滚道轮或滚动体产生裂纹损伤。

如果继续使用的话,也将包括裂纹发展成的裂缝。

过大过盈量。

过大载荷、冲击载荷。

剥离有所发展。

由于滚道轮与安装构件的接触面产生的发热和微振磨损。

蠕变造成的发热。

锥轴的锥角不良。

轴的圆柱度不良。

轴台阶的圆角半径比轴承倒角大而造成与轴承倒角的干扰。

过盈量适当。

检查载荷条件。

改善安装方法。

轴的形状要适当。

照片 6-1●双列圆柱滚子轴承的外圈●外圈侧面产生的热裂●原因是外圈侧面与配对零件的接触打滑而造成的异常发热照片 6-2●推力圆锥滚子轴承的滚子●滚子头部端面产生的热裂●原因是润滑不良造成与内圈挡边打滑而发热照片 6-3●双列圆柱滚子轴承的外圈●以滚道面上产生的剥离为起点的轴向与圆周方向的裂缝●由冲击伤痕造成的表面剥离发展而致照片 6-4●将外圈作为辊子使用的双列圆柱滚子轴承的外圈(外圈旋转)●外径面上产生的裂纹●原因是外圈的旋转不良造成的平面磨损与发热照片 6-5●照片 6-4外圈的滚道面●外径面的裂纹发展到滚道面照片 6-6●自动调心滚子轴承的内圈●滚道面上产生的轴向裂纹●原因是轴与内圈的温差造成配合应力大照片 6-7●照片 6-6内圈的断裂面●滚子头部端面产生的热裂●在滚道面正下方能看到了起点照片 6-8保持架的损伤损伤状态原因措施保持架的损伤有保持架的变形、折损磨损等。

柱的折损。

端面部的变形。

凹处面的磨损。

导向面的磨损。

安装不良(轴承的非直线性)。

使用不良。

力矩载荷大。

冲击、振动大。

转速过大,急加减速。

润滑不良。

温度上升。

检查安装方法。

检查载荷、旋转及温度条件。

降低振动。

纠正保持架的选择。

改变润滑剂和润滑评选方法。

照片 7-1●深沟球轴承的保护架 ●钢板冲压保持架的凹部折损照片 7-2●向心推力角接触轴承的保持架 ●铸铁切制保持架凹柱的折损 ●原因是内外圈的倾斜安装 ●造成的对保持架的异常载荷作用照片 7-3 照片 7-4●自动调心滚子轴承的滚子 ●转动面上产生了轴向裂纹●向心推力角接触轴承的保持架●高强度黄铜铸件切制保持架的凹部的折损●圆锥滚子轴承的保持架●钢板冲压保持架的柱的折损照片 7-5●向心推力角接触球轴承的保持架●钢板冲压保持架的变形●原因是使用不良造成冲击载荷照片 7-6●圆柱滚子轴承的保持架●高强度黄铜铸件切制保持架端面部的变形●安装时由于过大的冲击载荷而造成的照片 7-7●圆柱滚子轴承的保持架●高强度黄铜铸件切制保持架●凹处的磨损与变形照片 7-8●向心推力角接触轴承的保持架●高强度黄铜铸件切制保持架凹面及外径面上产生的阶梯式磨损压痕损伤状态原因措施咬入了金属微小粉未不、异物等的时候,在滚道面或转动面上产生的凹痕。

由于安装等时受到的冲击,在滚动体的间距间隔上形成了凹面(布氏硬度压痕)金属粉未等的异物咬入。

组装时或运输过程中受到的冲击载荷过大。

冲击轴承。

改善密封装置。

过滤润滑油。

改善组装及使用方法。

照片 8-1●双列圆锥滚子轴承的内圈●滚道面上产生的无数个微小压痕●由异物咬入所造成的照片 8-2●双列圆锥滚子轴承的外圈●滚道面上产生的无数个微小压痕●由异物咬入所造成的照片 8-3●圆锥滚子轴承的内圈●整个滚道面上产生的无数个大小不等的压痕●由异物的咬入所造成的照片 8-4●照片 8-3的圆锥滚子●整个滚道面上产生的无数个大小不等的压痕●由于异物的咬入所造成的梨皮状点蚀损伤状态原因措施在滚道面上产生的弱光泽的暗色梨皮状点蚀。

润滑过程中出现的异物咬入由于空气中的水分而结露。

润滑不良。

改善密封装置。

充分过滤润滑油。

使用合适的润滑剂。

照片 9-1●回转支撑轴承的外圈●滚道面上产生的梨皮状点蚀●凹处底部受到腐蚀照片 9-2●照片 9-1的球●转动面上产生的梨皮状点蚀磨损损伤状态原因措施所谓磨损是由于磨擦而造成滚道或滚动面、滚子端面、轴环面及保持架的凹面等磨损。

异物侵入。

生锈电蚀引起的发展。

润滑不良。

由于滚动体的不规则运动而造成的打滑。

改善密封装置。

清洗轴承箱。

充分过滤润滑油。

检查润滑剂及润滑方法。

防止非直线性。

照片 10-1●圆锥滚子轴承的内圈●滚道面上产生的波状磨损和由电蚀造成的放照片 10-2●自动调心滚子轴承的外圈●负载端滚道面上产生的有凹凸形状的波状多点坑●此为由电蚀引起发展而造成的损伤磨损●静止中反复振动下由异物侵入而造成的损伤照片 10-3●双列圆锥滚子轴承的内圈●挡边面上产生的阶梯式磨损与滚道面的微振磨损●静止中的过大载荷下微振磨损发展的损伤照片 10-4●照片 10-3的圆锥滚子●滚子头部端面上产生的阶梯式磨损●静止中的过大载荷下微振磨损发展的损伤微振磨损损伤状态原因措施由于两个接触面间相对反复微小滑动而产生的磨损。

在滚道面和滚动体的接触部分上产生。