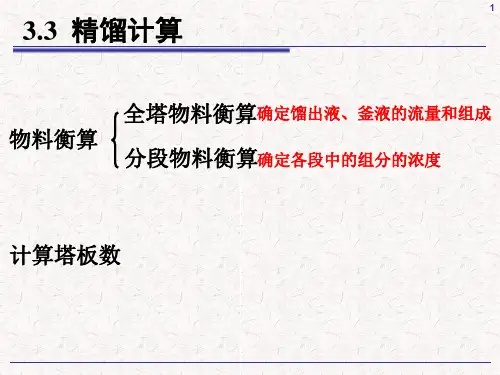

精馏计算

- 格式:ppt

- 大小:1.10 MB

- 文档页数:24

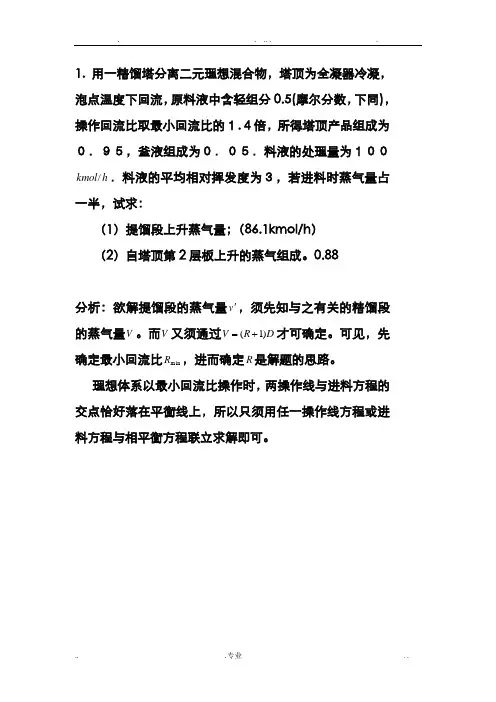

1. 用一精馏塔分离二元理想混合物,塔顶为全凝器冷凝,泡点温度下回流,原料液中含轻组分0.5(摩尔分数,下同),操作回流比取最小回流比的1.4倍,所得塔顶产品组成为0.95,釜液组成为0.05.料液的处理量为100kmol/.料液的平均相对挥发度为3,若进料时蒸气量占h一半,试求:(1)提馏段上升蒸气量;(86.1kmol/h)(2)自塔顶第2层板上升的蒸气组成。

0.88分析:欲解提馏段的蒸气量v',须先知与之有关的精馏段的蒸气量V。

而V又须通过D=才可确定。

可见,先(+V)1R确定最小回流比R,进而确定R是解题的思路。

min理想体系以最小回流比操作时,两操作线与进料方程的交点恰好落在平衡线上,所以只须用任一操作线方程或进料方程与相平衡方程联立求解即可。

某二元混合液的精馏操作过程如图4—9。

已知组成为52.0的原料液在泡点温度下直接加入塔釜,工艺要求塔顶产品的组成为0.75,(以上均为轻组分A 的摩尔分数),塔顶产品采出率D/F 为1:2,塔顶设全凝器,泡点回流。

若操作条件下,该物系的a 为2.5,回流比R 为2.5,求完成上述分离要求所需的理论板数(操作满足恒摩尔流假设)。

包括塔釜在共需3块理论塔板。

分析:因题中未给平衡相图,只可考虑逐板计算法求理论板数。

当料液直接加入塔釜时,应将塔釜视作提馏段,然后分段利用不同的操作线方程与相平衡方程交替使用计算各板的气液相组成,直至W x x 时止。

图4-94在一连续精馏塔中分离二元理想混合液。

原料液为饱和液体,其组成为0.5,要求塔顶馏出液组成不小于0.95,釜残液组成不大于0.05(以上均为轻组分A 的摩尔分数)。

塔顶蒸汽先进入一分凝器,所得冷凝液全部作为塔顶回流,而未凝的蒸气进入全凝器,全部冷凝后作为塔顶产品。

全塔平均相对挥发度为2.5,操作回流比min 5.1R R 。

当馏出液流量为100h kmol /时,试求:(1) 塔顶第1块理论板上升的蒸汽组成;0.909(2) 提馏段上升的气体量。

精馏计算公式

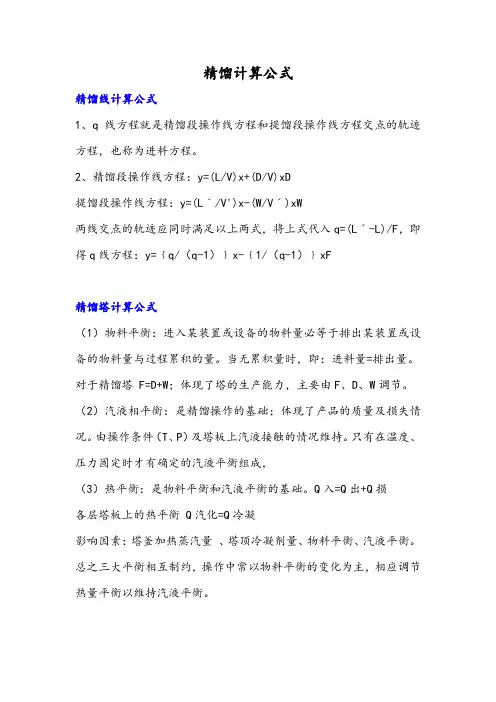

精馏线计算公式

1、q线方程就是精馏段操作线方程和提馏段操作线方程交点的轨迹方程,也称为进料方程。

2、精馏段操作线方程:y=(L/V)x+(D/V)xD

提馏段操作线方程:y=(Lˊ/V')x-(W/Vˊ)xW

两线交点的轨迹应同时满足以上两式,将上式代入q=(Lˊ-L)/F,即得q线方程:y=﹛q/(q-1)﹜x-﹛1/(q-1)﹜xF

精馏塔计算公式

(1)物料平衡:进入某装置或设备的物料量必等于排出某装置或设备的物料量与过程累积的量。

当无累积量时,即:进料量=排出量。

对于精馏塔 F=D+W;体现了塔的生产能力,主要由F、D、W调节。

(2)汽液相平衡:是精馏操作的基础;体现了产品的质量及损失情况。

由操作条件(T、P)及塔板上汽液接触的情况维持。

只有在温度、压力固定时才有确定的汽液平衡组成,

(3)热平衡:是物料平衡和汽液平衡的基础。

Q入=Q出+Q损

各层塔板上的热平衡 Q汽化=Q冷凝

影响因素:塔釜加热蒸汽量、塔顶冷凝剂量、物料平衡、汽液平衡。

总之三大平衡相互制约,操作中常以物料平衡的变化为主,相应调节热量平衡以维持汽液平衡。

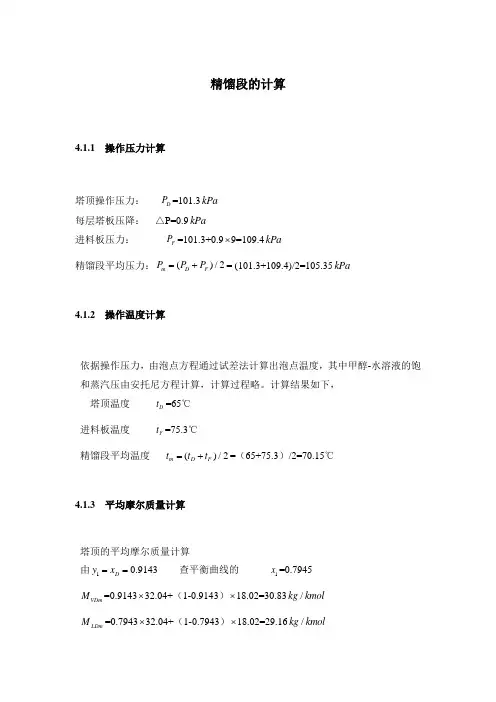

精馏段的计算4.1.1 操作压力计算塔顶操作压力: D P =101.3kPa 每层塔板压降: △P=0.9kPa进料板压力: F P =101.3+0.9⨯9=109.4kPa精馏段平均压力:()/2m D F P P P =+= (101.3+109.4)/2=105.35kPa4.1.2 操作温度计算依据操作压力,由泡点方程通过试差法计算出泡点温度,其中甲醇-水溶液的饱 和蒸汽压由安托尼方程计算,计算过程略。

计算结果如下, 塔顶温度 D t =65℃ 进料板温度 F t =75.3℃精馏段平均温度 ()/2m D F t t t =+=(65+75.3)/2=70.15℃4.1.3 平均摩尔质量计算塔顶的平均摩尔质量计算由10.9143D y x == 查平衡曲线的 1x =0.7945VDm M =0.9143⨯32.04+(1-0.9143)⨯18.02=30.83/kg kmol LDm M =0.7943⨯32.04+(1-0.7943)⨯18.02=29.16/kg kmol进料板平均摩尔质量计算由逐板理论的 F y =0.522 查平衡曲线的 F x =0.163VFm M =0.522⨯32.04+(1-0.522)⨯18.02=25.33/kg kmol LFm M =0.163⨯32.04+(1-0.163)⨯18.02=20.30/kg kmol 精馏段的平均摩尔质量:Vm M =(VDm M +VFm M )/2=(30.83+25.33)/2=28.08/kg kmol Lm M =(LDm M +LFm M )/2=(29.16+20.30)/2=24.73/kg kmol4.1.4 平均密度计算(1) 气相平均密度由理想气体状态方程计算:m VmVm mP M RT ρ=(4.1) 105.3528.081.0368.314(70.15273.15)m Vm Vm m P M RT ρ⨯===⨯+3/kg m (1) 液相平均密度计算 液相平均密度由下式计算ρ=1.034-0.0008t-0.0022C (4.2)塔顶液相平均密度计算 由,D t =65℃ , C=95%LDm ρ=1.034-0.0008⨯65-0.0022⨯95%=979.93/kg m 进料板液相平均密度计算F t =75.3℃ C =40%LDm ρ=1.034-0.0008⨯75.3-0.0022⨯40%=972.93/kg m 精馏段液相平均密度计算为Lm ρ=(LDm ρ+LDm ρ)/2=(979.9+972.9)/2=976.43/kg m4.1.5 液相平均表面张力计算液相平均表面张力由下式计算,即Lm i i x σσ=∑ (4.3)塔顶液相平均表面张力的计算由,D t =65℃ ,查手册得 A σ=18.1 /mN m B σ=65.25/mN mDm σ=0.9143⨯18.1+(1-0.9143) ⨯65.25=22.14/mN m进料液相平均表面张力计算F t =75.3℃ 查手册得,A σ=17.27/mN m B σ=63.39/mN mLFm σ=0.2727⨯17.27+(1-0.2727)⨯63.39=50.81/mN m精馏段液相平均表面张力为Lm σ=(Dm σ+LFm σ)/2=36.48/mN m4.1.6 液相平均黏度计算液相平均黏度由下式计算㏒10∑=i x Lm μ㏒10i μ (4.4)塔顶液相平均黏度由下式计算由D t =65℃ 查手册得 A μ=0.327.mPa s B μ=0.4375.mPa slg μLDm =0.9143⨯(0.327)lg +(1-0.9143) ⨯(0.4375)lg 解得, μLDm =0.3352.mPa s 进料板液相平均黏度的计算F t =75.3℃ 查手册得 A μ=0.286.mPa s B μ=0.3817.mPa s lg μLFm =0.2727⨯(0.286)lg +(1-0.2727)⨯(0.3817)lg 解得,μLFm =0.3530.mPa s 精馏段平均黏度:μLm =(μLDm +μLFm )/2=(0.3352+0.3530)/2=0.3441.mPa s第4.2节 提馏段的计算4.2.1 操作压力塔顶操作压力 D P =101.3 kPa 每层塔板压降: △P=0.9a kP进料板压力: F P =101.3+0.9⨯9=109.4kPa塔釜的操作压力 W P =101.3+0.9⨯15=114.8kPa 提留段的操作压力 'm P =(F P +W P )/2=(109.4+114.8)/2=112.1kPa4.2.2 操作温度的确定依据操作压力,由泡点方程通过试差法计算出泡点温度,其中甲醇-水的饱和 蒸汽压有安托尼方程计算,计算过程略,计算结果如下: 塔底温度 W t =94.95℃ 进料温度 F t =75.3℃提留段平均温度 'm t =(75.3+94.95)/2=85.125℃4.2.3 平均摩尔质量的计算塔釜平均摩尔质量的计算由逐板法理论的, W y =0.135 查平衡曲线得, W x =0.0204所以,VWm M =0.135⨯32.04+(1-0.135)⨯18.02=19.91/kg kmol LWm M =0.0204 ⨯32.04+(1-0.0204) ⨯18.02=18.30/kg kmol 由逐板理论的 F y =0.522 查平衡曲线的 F x =0.163VFm M =0.522⨯32.04+(1-0.522)⨯18.02=25.33/kg kmol LFm M =0.163⨯32.04+(1-0.163)⨯18.02=20.30/kg kmol 提馏段平均摩尔质量计算:'VmM =(VFm M +VWm M )/2=(25.33+19.91)/2=22.62/kg kmol 'LmM =(LFm M +LWm M )/2=(20.30+18.30)/2=19.3/kg kmol4.2.4 平均密度得计算气相平均密度的计算有理想气体状态方程得,''''112.122.628.314(273.1585.123)m Vm Vmm M RT ρ⨯ρ===0.8513⨯+3/kg m 液相平均密度的计算液相平均密度由下式计算:'Lm ρ=1.034-0.0008-0.0022t C塔釜液相密度的计算:由'W t =94.95℃ C=3.5%'LWm ρ=1.034-0.0008⨯-0.0022⨯40%75.3=972.93/kg m进料板液相平均密度计算 F t =75.3℃ C =40%'LFmρ=1.034-0.0008⨯75.3-0.0022⨯40%=972.93/kg m 提留段液相平均密度为:'Lmρ=('LFm ρ+'LWm ρ)/2=(972.9+958.0)/2=965.53/kg m4.2.5 液相平均表面张力的计算液相平均表面张力由下式计算 即,'''Lm i i x σσ=∑塔釜液相平均表面张力的计算:由 'W t = 94.95℃ 查手册得, 'A σ=15.67/mN m 'B σ=59.74 /mN m 'LWmσ=0.0204⨯15.67+(1-0.0204) ⨯59.74=58.84/mN m 进料液相平均表面张力计算'Ft =75.3℃ 查手册得, 'A σ=17.27/mN m 'B σ=63.39/mN m 'LFmσ=0.2727⨯17.27+(1-0.2727)⨯63.39=50.81/mN m 提留段平均表面张力为'Lmσ=('LFm σ+'LWm σ)/2=(63.39+59.74)/2=54.83/mN m4.2.6 液相平均粘度的计算液相平均黏度由下式计算, 即'''lg Lm i i x μμ=∑lg塔釜液相平均黏度 'W t = 94.95℃ 查手册得 'A μ=0.193.mPa s 'B μ=0.3002.mPa s'LWmμlg =0.0204⨯lg(0.192)+(1-0.0204) ⨯lg(0.0.3002) 解得,'LWm μ=0.2975.mPa s进料板液相平均黏度的计算'Ft =75.3℃ 查手册得 'A μ=0.286.mPa s 'B μ =0.3817.mPa s 'LFmμlg =0.2727⨯(0.286)lg +(1-0.2727)⨯(0.3817)lg 解得,'LFm μ =0.3530.mPa s提馏段液相平均黏度为:'Lmμ=('LFm μ+'LWm μ)/2=(0.3530+0.2975)/2=0.3253.mPa s。

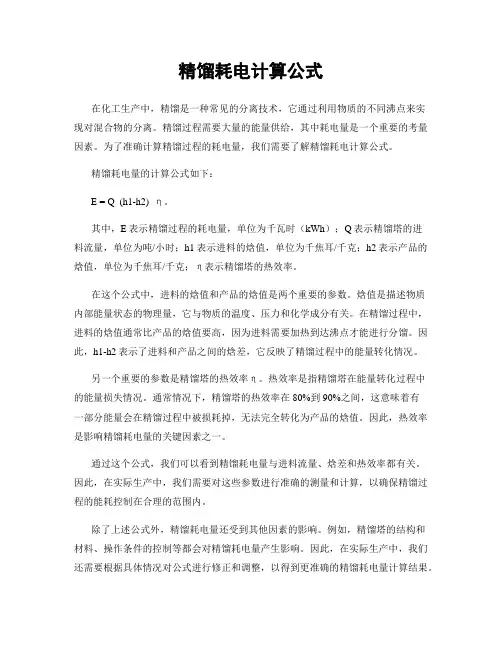

精馏耗电计算公式在化工生产中,精馏是一种常见的分离技术,它通过利用物质的不同沸点来实现对混合物的分离。

精馏过程需要大量的能量供给,其中耗电量是一个重要的考量因素。

为了准确计算精馏过程的耗电量,我们需要了解精馏耗电计算公式。

精馏耗电量的计算公式如下:E = Q (h1-h2) η。

其中,E表示精馏过程的耗电量,单位为千瓦时(kWh);Q表示精馏塔的进料流量,单位为吨/小时;h1表示进料的焓值,单位为千焦耳/千克;h2表示产品的焓值,单位为千焦耳/千克;η表示精馏塔的热效率。

在这个公式中,进料的焓值和产品的焓值是两个重要的参数。

焓值是描述物质内部能量状态的物理量,它与物质的温度、压力和化学成分有关。

在精馏过程中,进料的焓值通常比产品的焓值要高,因为进料需要加热到达沸点才能进行分馏。

因此,h1-h2表示了进料和产品之间的焓差,它反映了精馏过程中的能量转化情况。

另一个重要的参数是精馏塔的热效率η。

热效率是指精馏塔在能量转化过程中的能量损失情况。

通常情况下,精馏塔的热效率在80%到90%之间,这意味着有一部分能量会在精馏过程中被损耗掉,无法完全转化为产品的焓值。

因此,热效率是影响精馏耗电量的关键因素之一。

通过这个公式,我们可以看到精馏耗电量与进料流量、焓差和热效率都有关。

因此,在实际生产中,我们需要对这些参数进行准确的测量和计算,以确保精馏过程的能耗控制在合理的范围内。

除了上述公式外,精馏耗电量还受到其他因素的影响。

例如,精馏塔的结构和材料、操作条件的控制等都会对精馏耗电量产生影响。

因此,在实际生产中,我们还需要根据具体情况对公式进行修正和调整,以得到更准确的精馏耗电量计算结果。

在化工生产中,能源消耗一直是一个重要的问题。

精馏作为一种常见的分离技术,其能耗情况直接影响到生产成本和资源利用效率。

因此,精馏耗电量的准确计算和控制对于化工企业来说至关重要。

通过深入研究精馏耗电计算公式,我们可以更好地理解精馏过程中能量转化的规律,从而为实际生产提供科学的指导和支持。

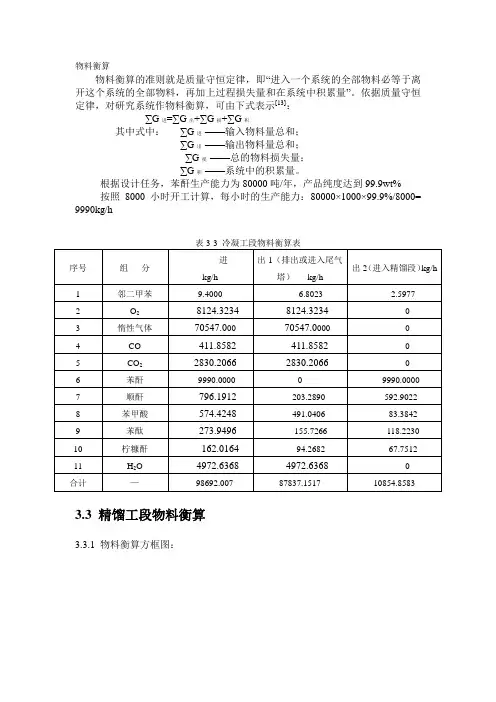

物料衡算物料衡算的准则就是质量守恒定律,即“进入一个系统的全部物料必等于离开这个系统的全部物料,再加上过程损失量和在系统中积累量”。

依据质量守恒定律,对研究系统作物料衡算,可由下式表示[13]:∑G进=∑G出+∑G损+∑G积其中式中:∑G进——输入物料量总和;∑G出——输出物料量总和;∑G损——总的物料损失量;∑G积——系统中的积累量。

根据设计任务,苯酐生产能力为80000吨/年,产品纯度达到99.9wt%按照8000小时开工计算,每小时的生产能力:80000×1000×99.9%/8000= 9990kg/h3.3 精馏工段物料衡算3.3.1 物料衡算方框图:图3-3 精馏工段物料衡算图由于粗苯酐中所含的蒽醌及其同系物等重组分含量极少,在反应工段中没有对其进行物料的计算,且沸点与苯酐相差很大,极易除去,对产品影响不大,而且粗苯酐中的杂质经过轻组分塔精馏后基本除去,能达到设计要求。

所以本次设计对苯酐精馏工段中的重组分塔只作介绍,不作计算。

进而在本章中对苯酐精馏工段进行物料衡算时,可以近似认为从轻组分塔塔底提取的苯酐熔液即为产品苯酐(即物流3)。

同样的,在本次设计中对精馏塔的设计计算章节也只考虑其中的轻组分塔。

3.3.2 轻组分塔物料衡算经过冷凝工段,粗苯酐热熔后送入预处理槽加热,然后由轻组分塔进料泵送入轻组分塔。

预处理工段中:粗苯酐的杂质苯酞经高温全部分解成苯酐和水:C 8H 6O 2 + O 2 → C 8H 4O 3 + H 2O 由苯酞分解生成的苯酐为: 0.8823kmol 则经过预处理段后苯酐:F 1=67.5000+0.8823=68.3823kmol粗苯酐中含量较少的邻二甲苯、柠槺酐、苯甲酸也基本除去,为了后面精馏计算方便,可假设粗苯酐经过预处理蒸馏后,杂质中的邻二甲苯、柠槺酐、苯甲酸、苯酞以及苯酞高温分解产物水一起除去,通过泵送入尾气洗涤装置。

所以进入轻组分塔的原料物流: 纯苯酐的物料流量:F 1=68.3823kmol/h顺酐的物料流量:F 2=592.9022/98=6.0500kmol/h进入精馏塔粗苯酐总物料:F=F 1+F 2 =74.4323kmol/h物流1流量即为粗苯酐总的物料流量F=74.4323kmol/h 对该段精馏,进料组成: x F1=0.918774.432368.3823F F 1== x F2=0.081374.43236.0500F F 2== 物料1的平均摩尔质量:M F =0.9187×148+0.0813×98=143.9350本次设计对精馏要求:塔顶x1≤0.1488;塔底x1≥0.998,列出物料横算式:F=D+W (1)F1=Dx d1+Wx w1(2)F2=Dx d2+Wx w2(3)先将已知数据代人式(1)、(2)式:74.4323=D+W68.3823=0.1498D+0.998W解得:D=6.9572 kmol/hW=67.4751 kmol/h所以苯酐:F1D=0.1488×6.9572=1.0352 kmol/hF1W=0.998×67.4751=67.3402 kmol/h由:x d2=1-0.1498=0.8502x w2=1-0.998=0.002所以顺酐:F2D=6.9572×0.8502=5.9150 kmol/hF2W=67.4751×0.002=0.1349 kmol/h根据以上计算列出精馏物料平衡表:表3-4 精馏工段物料衡算表。

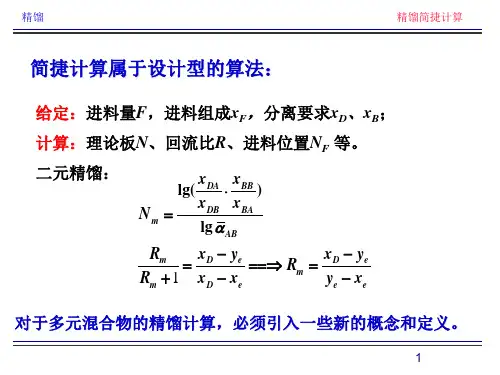

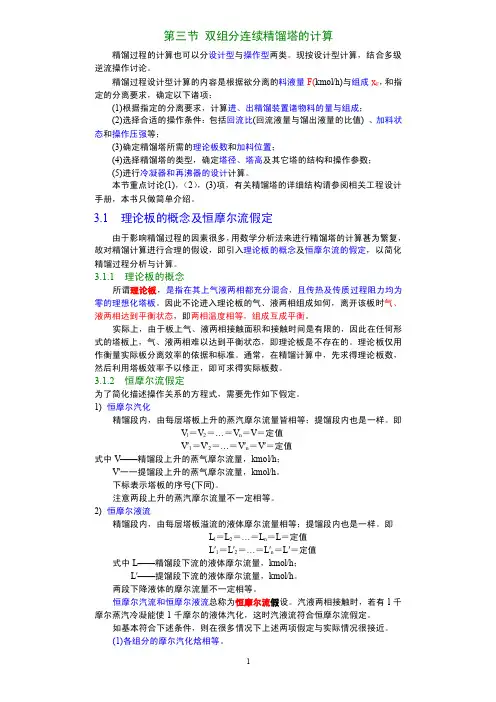

第三节双组分连续精馏塔的计算精馏过程的计算也可以分设计型与操作型两类。

现按设计型计算,结合多级逆流操作讨论。

精馏过程设计型计算的内容是根据欲分离的料液量F(kmol/h)与组成x F,和指定的分离要求,确定以下诸项:(1)根据指定的分离要求,计算进、出精馏装置诸物料的量与组成;(2)选择合适的操作条件:包括回流比(回流液量与馏出液量的比值) 、加料状态和操作压强等;(3)确定精馏塔所需的理论板数和加料位置;(4)选择精馏塔的类型,确定塔径、塔高及其它塔的结构和操作参数;(5)进行冷凝器和再沸器的设计计算。

本节重点讨论(1),(2),(3)项,有关精馏塔的详细结构请参阅相关工程设计手册,本书只做简单介绍。

3.1 理论板的概念及恒摩尔流假定由于影响精馏过程的因素很多,用数学分析法来进行精馏塔的计算甚为繁复,故对精馏计算进行合理的假设,即引入理论板的概念及恒摩尔流的假定,以简化精馏过程分析与计算。

3.1.1 理论板的概念所谓理论板,是指在其上气液两相都充分混合,且传热及传质过程阻力均为零的理想化塔板。

因此不论进入理论板的气、液两相组成如何,离开该板时气、液两相达到平衡状态,即两相温度相等,组成互成平衡。

实际上,由于板上气、液两相接触面积和接触时间是有限的,因此在任何形式的塔板上,气、液两相难以达到平衡状态,即理论板是不存在的。

理论板仅用作衡量实际板分离效率的依据和标准。

通常,在精馏计算中,先求得理论板数,然后利用塔板效率予以修正,即可求得实际板数。

3.1.2 恒摩尔流假定为了简化描述操作关系的方程式,需要先作如下假定。

1) 恒摩尔汽化精馏段内,由每层塔板上升的蒸汽摩尔流量皆相等;提馏段内也是一样。

即V l=V2=…=V n=V=定值V′1=V′2=…=V′n=V′=定值式中V——精馏段上升的蒸气摩尔流量,kmol/h;V′一一提馏段上升的蒸气摩尔流量,kmol/h。

下标表示塔板的序号(下同)。

注意两段上升的蒸汽摩尔流量不一定相等。