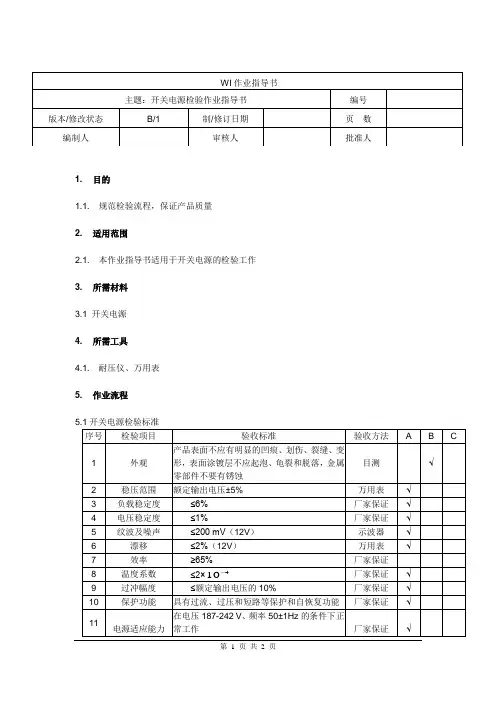

开关电源系列成品检验规范

- 格式:xls

- 大小:130.00 KB

- 文档页数:7

1、目的通过进行相关的测试检验评估,确保产品符合安规及品质要求。

2、适用范围适用于本公司所开发/设计的所有开关电源产品。

3、检验所用仪器与设备检验所需的设备均须为校验合格的设备,其精度必须高于测试所要求的精度至少一位。

4、检验试验的一般条件4.1 检验试验的环境要求如无特殊要求,则试验应在下列环境条件下进行:环境温度:20 ~ 30℃;相对湿度:35% ~ 75%;大气压力:70 ~ 106KPa。

4.2 检验方法各检验项目内有检验方法,具体的检验操作方法参考《检验作业指导书》。

5、检验基本原则及判定准则5.1 检验基本原则5.1.1 以《检验规范》、《产品规格书》依据,以测试数据为准则。

5.1.2 检验过程中若发现问题比较严重且比较多,需立即停止并及时向上级汇报。

5.1.3 检验过程中,若抽样产品出现问题,但不影响测试的正常进行,则需测完样机的全部项目。

5.2 不合格项目分类5.2.1 致命问题安规测试不合格;导致电源损坏的所有项目。

5.2.2 严重问题技术指标未达到规格的要求;抗干扰性指标未达到规格要求。

5.2.3 一般问题测试中指标的裕量不足。

5.2.4 讨论问题研究性测试未合格项目;产品规格书中未界定的项目。

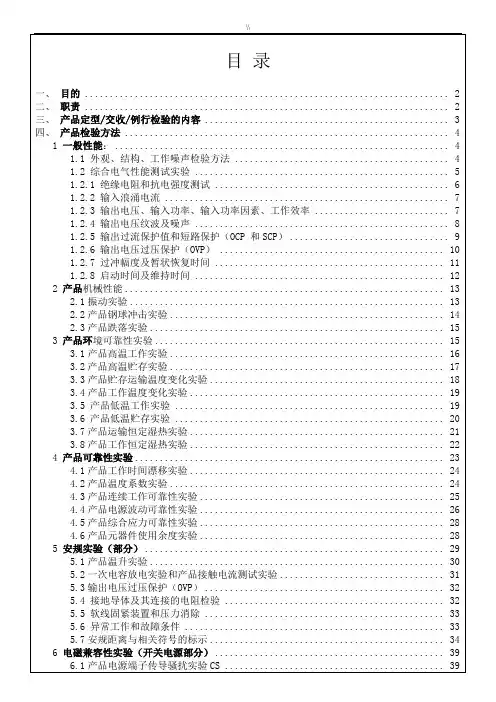

6、检验试验项目说明:以下检验方法,参照IEC、GB、CE、UL等标准的通用检验方法;检验项目以产品规格书规定的为准,产品规格书有要求的项目为必检项目,产品规格书未要求的项目可不检验;检验条件如果产品规格书有规定,则以产品规格书为准;当客户对检验项目和检验方法等有特别要求时,以客户的要求为准。

输入全电压范围是指输入由最低输入电压到最高输入电压连续调节,但数据只需记录最低输入电压,额定输入电压,最高输入电压的情况。

输出全负载范围是指输出负载由最小负载到额定负载连续调节,但数据只需记录最小负载,半载,额定负载的情况。

高温低温分别指产品的工作温度或存储温度的上限和下限。

输入电源的频率要求为最小输入电压时47Hz(当设备能力达不到47 Hz时按设备能达到的最小频率输入)、最大输入电压时63Hz、额定高电压输入时为50 Hz、额定低电压输入时为60 Hz。

B. 在测试时失败或异常,速联系品管负责人或相关人员。

C. 进行此项测试存在危险,检验员在测试中需要特别注意操作安全。

1.2.2 输入浪涌电流(1).测试目的:确保产品在接通电源时,交流回路最大瞬时电流值在标准范围内。

(2).测试条件:a.输入电压为额定输入最大电压,输出为满载状态,测试产品在常温下放置4H以上。

b.测试示意图为:图1c.在交流输入回路中串入无感电阻R0 (R0=0.01Ω),用示波器测量R0在加电峰值时的波形,计算出启动冲击电流,重复测量时必须对电路中储能器件进行放电和热敏电阻冷却后再做测量。

(3). 测试后检验:a.输入冲击电流最大值应小于50倍输入电流的额定值,或由型号产品标准规定。

(4). 备注:A. 检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

B. 在测试时失败或异常,速联系品管负责人或相关人员。

1.2.3 输出电压、输入功率、输入功率因素、工作效率(1).测试目的:确保产品的输出电压、输入功率、输入功率因素、工作效率在标准范围内。

(2).测试条件:a.输入电压在额定输入电压范围内变化,一般记录三个点上的数据,即最低输入电压、标称输入电压和最高输入电压。

b.输出为额定负载或空载状态,产品在常温下进行测试。

c.测试示意图为:图2(3). 测试后检验:a.输出电压在额定值的±5%范围内,或由型号产品标准规定。

b.功率因数:不带PFC最小值应大于0.5,带无源PFC最小值应大于0.75,带有源PFC最小值应大于0.8,或由型号产品标准规定。

c.效率:输出总功率与输入总功率之比。

输出电压≤5V η≥65% ;5V<输出电压<12V η≥70%;输出电压≥12V η≥75% ;或由型号产品标准规定。

(4). 备注:A. 检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

B. 在测试时失败或异常,速联系品管负责人或相关人员。

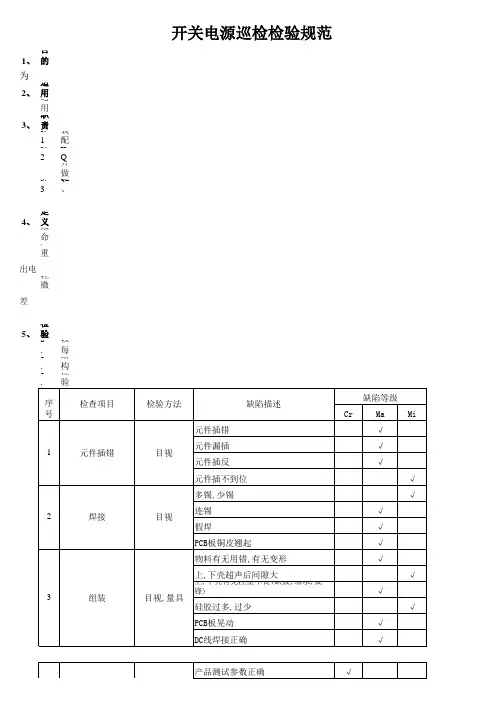

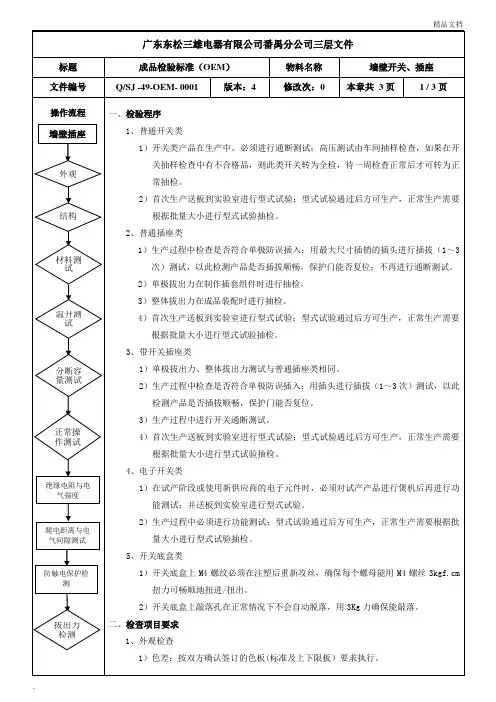

1、目的为确保产品生产组装时产品质量良好,特制定本规范2、适用范围适用于公司生产的所有开关电源系列产品。

3、职责3.1装配拉长:负责通知QC产品开拉生产。

3.2IPQC检验员:负责对制造单位各个工位员工操作方法,物料,设备参数及半成品质量进行抽检、确认并做好检验记录。

3.3QE、PE、拉长:负责对IPQC检查不合格项的不良分析处理及对应的纠正和预防措施。

4、定义致命缺陷:当产品特性在使用时会造成生命或安全问题的缺陷;如:耐压、阻燃、绝缘阻抗不良严重缺陷:当产品特性在使用时不能达到所期望之功能或显著降低其使用效果的缺点;如:输入、出电压、电流、机械结构、内有杂物;外观严重缺陷,如:露铜(导电部位)。

轻微缺陷:当产品特性在使用时,实质上不致减低其使用功能致期望目的,虽与所设定的目标有所差异,但产品在使用与操作效用上并无影响。

5、检验5.1以每小时的产量为批次抽样,按QC2-QA-01D进行.5.2结构功能检查《IPQC巡检报告》《品质异常通知单》《产品功能测试报告》6.异常处理6.1巡检或抽样时发现不良时IPQC及时通知拉长确认改善,如出现重大异常IPQC需通知QE/QC组长确认,并填写品质异常单反馈生产及相关部门,做好标识,记录.7.表格目视不良品有无标识有无工程录外壳有无破损INT老化后无反应√√√4√功能测试仪器(综合测试仪、806C/D 、)产品电压输出电压/电流正确产品电压输入电压/电流正确过载保护失效√7其它5可靠性测试跌落试验(从750CM的高处自由到地,总跌落三次),高压测试(3600V),老化测试(120V2H-220V2H)√√仪器有无点检,记录√高压不良√功能不良√√机内有无异响,部件脱落√6包装目视及客户要求资料贴纸内容标识正确√数量正确,无多装,少装包材无破损√√外箱标识正确√。

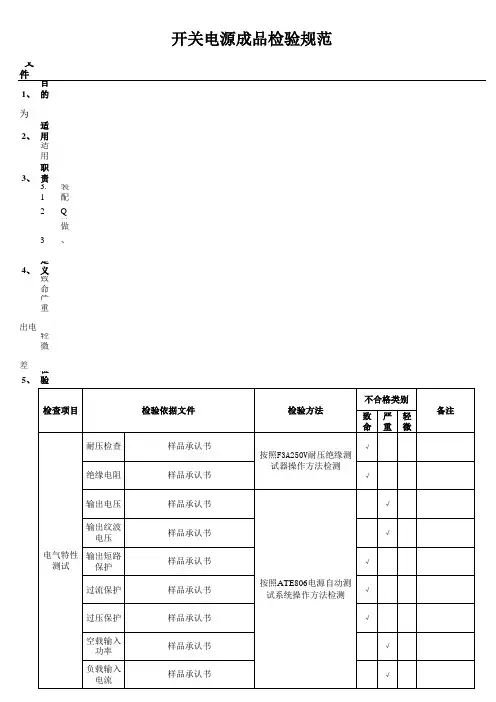

**有限公司标准号:**开关电源成品检验规范版本:A/02012-05-28发行 2019-07-10生效**有限公司 品质管理部** 标准化管理委员会发 布修订记录文件分发及发放范围1.目的为了使开关电源产品的质量得到控制,保证公司向客户提供满意的产品。

2.适用范围适用于对公司所生产的开关电源之成品出厂检验。

3.职责3.1 成品检验通知单由制造组长负责。

3.2 QA检验员负责开关电源之成品出厂检验和记录,以及对检验的不合格跟进处理结果。

3.3 品质组长负责不合格检验报告及合格检验报告的审核,品质经理对报告作最终批准,以及监督检验工作。

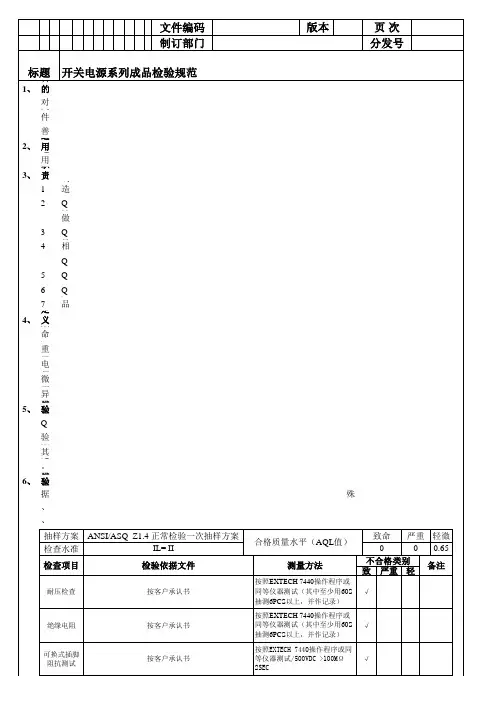

4.抽样方法依据:MIL-STD-105E 正常检验单次计划一般抽样水准II级接收质量限-AQL: CR=0 MAJ=0.1 MIN=0.65。

如果客户有特殊要求,可按客户提出的检验方案进行。

5.检验设备变频电源、数字万用表、高压测试仪、绝缘电阻表、功率表、电感表、示波器、功率表、电子负载、卷尺、游标卡尺、DC插座、测试治具、千分尺、跌落实验机、钢球冲击实验机、推拉力计、插拔实验机等。

6.检验方法、条件及规范6.1 检验人员所具备的条件:检查员上岗前须进行岗前培训,并实施书面及实操考核。

考核合格发放上岗证;6.2 检验环境:温度:15-30 ℃;湿度:20-75%6.3 灯光:检查台灯管6.4 灯光照度:600-1200LUX6.5 检验距离角度:产品与水平台面呈45°角,眼睛与产品的距离应为35±5cm,垂直上下、左右转动角度检验;6.6 检验方式图示:7.定义7.1QA检验时以“SIP、客户承认书,BOM表、标准承认样品、成品入库验收单、开关电源环境可靠性测试规范”为准,对于其他未列入本规范的检验标准项目,以双方所签的限度样品为准。

7.2 缺陷定义:a.致命缺陷(CR) : 指违反相关安规标准,产品存在对使用者的人身及财产安全构成威胁的缺陷;b.严重缺陷(MAJ): 指属功能性缺陷,影响使用或装配及严重外观存在让一般顾客难以接受会导致顾客退货的缺陷;c.轻微缺陷(MIN): 指属外观,包装轻微缺陷,不影响使用或装配,不影响商誉或不会导致顾客退货。

1 / 13A:检查项目抽样方式制定标准缺点判定外观检查每个LOT按ANSI/ASQ Z1.4 III抽样计划表依出货检验规范CRI=0MAJ=0MIN=0.4安全检查电气特性测试包装检查外观尺寸检查每个LOT N=6PCS依出货检验规范解剖检查每个LOT N=2PC依出货检验规范跌落实验每个LOT N=5PCS依出货检验规范安规重要部品确认每个LOT N=2PC依出货检验规范环境管理物质确认每月N=1PC依出货检验规范D:检查后LOT处理1.不合格LOT不合格LOT发生时,此LOT全部返给生产制造单位重工,返OK LOT重新送验按“C”之抽样检查方式来检查2.合格LOT经检查判定为合格LOT时,通知生产部门进行入库作业。

E:《成品检验报告》的作成与保存1.OQC按每次出货数量提出1份成品检验报告。

(如客户有要求则依客户要求执行)B:抽检LOT定义 2.《成品检验报告》保存,原则上为3个日历年.,(如客户有要求则依客户要求执行)C:LOT判定合格:经抽样检查后,所检查出不良品的数量,如在合格判定个数允收以下,此LOT则合格。

不合格:如在不何格判定个数拒收以上,此(LOT)则不合格,针对不合格抽样调整方式如下:制造送验以每张送检单为1 LOT(成品每次送验批量≤3200PCS)332SAA 插脚 BS 插脚 3C 插脚 UL 插脚 VDE 插脚客户抱怨问题点记录制订 审核 批准文件编号 版本文件名称 日韩客户出货检验规范制定日期页次第4页 共7页[外观检查基准-2] 检查前准备事项NO.检查项目判定基准检查工具 CR MA MI 1. 成品检验报告样式准备; 2. 抽取产品时验检规范的准备; 3. 该LOT 规定的sample 数抽取。

2CASE 检查CASE 表面没有刮痕、刮花、伤及内层、底盖爆裂 目视 V CASE 表面不可有斑点、杂色、脏污、毛刺、气纹 目视 V CASE 表面没有缩水、夹水纹、披伤、烫伤、发白目视V CASE 表面没有扭曲、披峰、亮点、杂质、手印 目视 V CASE 表面颜色要符合色板要求、光泽度要一致 目视 V 注意事项上下盖之间缝隙为0.2mm Max ,四周缝隙均匀目视/厚薄规V1. 检验产品时必须戴好静电带与手套;螺丝不可生锈、滑牙、氧化、浮高同一批上下盖、材质、型号、颜色一致目视V有指示灯产品,必须对正导光窗口,指示灯歪斜需≤1/4 ,LED 应与胶壳面平行、下陷≤0.3mm 、且不影响导光效果目视/量具V 生产周期印字清晰、排列均匀、不残缺、深度一致目视V检查方法检查图示1. 拿起产品;2. 依次对CASE 各个面进行检查。

图1c.在交流输入回路中串入无感电阻R0 (R0=Ω),用示波器测量R0在加电峰值时的波形,计算出启动冲击电流,重复测量时必须对电路中储能器件进行放电和热敏电阻冷却后再做测量。

(3). 测试后检验:a.输入冲击电流最大值应小于50倍输入电流的额定值,或由型号产品标准规定。

(4). 备注:A. 检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

B. 在测试时失败或异常,速联系品管负责人或相关人员。

输出电压、输入功率、输入功率因素、工作效率(1).测试目的:确保产品的输出电压、输入功率、输入功率因素、工作效率在标准范围内。

(2).测试条件:a.输入电压在额定输入电压范围内变化,一般记录三个点上的数据,即最低输入电压、标称输入电压和最高输入电压。

b.输出为额定负载或空载状态,产品在常温下进行测试。

c.测试示意图为:图2(3). 测试后检验:b.示波器设定:带宽20M,探头10X,其接地线长度不应该超过12cm 。

c.在尽量靠近负载端并上两个电容C1,C2;其中C1一般采用10uF电解电容,C2一般采用高频电容(电容容量或参考产品标准规定)。

d.测试示意图为:图3(3). 测试后检验:a. 输出直流电压中所包括的交流分量峰一峰值≤输出电压额定值1%,或由型号产品标准规定。

(4). 备注:A. 检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

b.在输出电压、电流均为标称值时,输入电压标称值分别阶跃到110%和90%,用示波器分别测出电压的过冲暂态恢复时间c.输入电压、输出电压均为标称值时,负载电流从25%阶跃到100%阶跃,再从100%阶跃到25%,观察输出波形。

如图7所示:图7:过冲幅度及暂状恢复时间波形图(3).测试后检验:a.过冲幅度≤输出额定电压5%或由型号产品标准规定b.暂态恢复时间≤10ms或由型号产品标准规定(4).备注:A.检测员严格按照本作业指引进行检验,并作好相关记录,记录表见《综合电气性能测试报告A》。

6.检验记录:OQC检查产品后填写《OQC抽样检验报告》、《测试记录表》,记录检查结果。

检测项目规格是数值的填入测试记录表,检查产品各项数据记录至少为4个。

其它无数值的检查项目若是良品其记录结果为实际检查项目状况,若检验结果为不良品,则填写记录描述不良现象及初步原因分析说明,并开出《OQC 退货分析/矫正预防措施通知书》,依不合格流程处理。

7.检验方式、方法、工具:正常抽检:依据MIL-STD-105E抽样水准,采用普通单次,II级抽样水准实施检验:1)安全规格、电气物性品质接收水准:严重缺陷/主要缺陷:AC=02)外观、机械尺寸:严重缺陷/主要缺陷:AC=0 轻微缺陷:AQL=0.653)用目视法和相应检测工具,各电性项目依据BOM/承认书要求并按照仪器操作规程进行检查测试 4)外观缺陷尺寸测定菲林、游标卡尺、(5-10)倍放大镜、塞规、推拉力计、砝码、厚薄规、色板比对卡、卷尺。

5)电性检验用相应AC POWER SOURCE或等效仪器,相应电子负载仪、示波器、高压机、泄漏仪、噪音计/噪音箱加严检验:依制程、客户投诉发现材料不良的严重度或次数,由主管通知由正常抽检改为加严抽检即,进行大量集中的检验,依据MIL-STD-105E抽样水准,采用普通单次,III级抽样水准实施检验(AQL值不变)。

如连续5批合格后即恢复正常抽检。

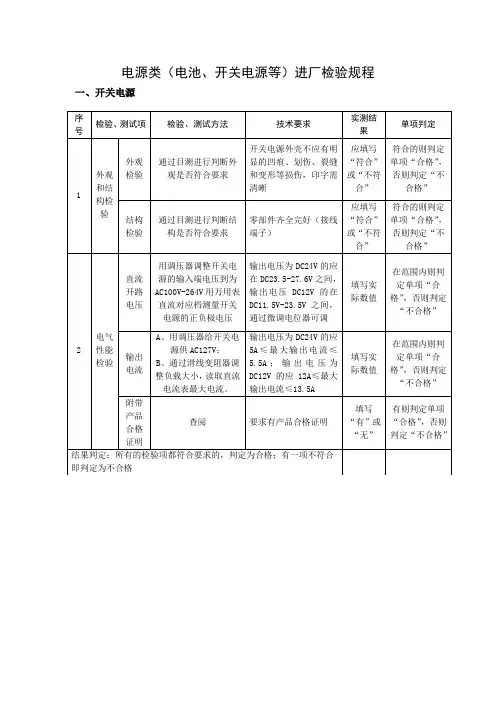

8.外观检测条件及参数:8.1 灯光光照强度:500~800LUX,一般情况下相当于距40W日光灯下1M处.8.2 目视距离:眼睛与被测物体的距离一般为一英尺或30CM.8.3 目视角度:除有特殊要求外,一般检视角度范围为与被检测面成90°±45°8.4 目视时间:不超过3秒9、产品的外观检测面定义:9.1、A检测面:产品上盖的顶部,或有公司之 Logo面为A检测面9.2、B检测面:产品的四边的侧面9.3、C检测面:产品下盖正面,贴铭牌面或AC插座面9.4、D检测面:产品上下盖内侧A面B面C面CRMA MI√√√√√√√√√√√2DC 线9.5、缺点数量及代码:N :数量 D :直径 L :长度 H :深度 S :面积 J :间距 W :宽度备注刮伤30cm 距离看接合线条或印痕或色差明晰可见.接触不良判定披锋刮手、刮伤露铜、破损,印刷与承认书不符,(露铜,但不影响功能或数目﹥2长度﹥2mm 宽度﹥0.2mm 深度﹥0.1mm 间距﹤30mm )DC 头光亮、无变形,接合线毛边≦0.3mm DC 头内PIN 下陷H ≤0.5mm 或30CM 参照样机看有明显下陷或与规格尺寸不符DC 头刮伤L ≤2mm ,H ≤0.3mm ,不露铜,N ≤2NO.USB 接口拉推力与规格不符(规格:拉力大于10N ,推力小于35N )USB 卡边突出超过0.2mm.内 容 描 述1无污渍,刮伤,30cm 距离看接合线条或印痕或色差明晰可见. 变形,扎线不规则.水晶头:线材/插头必须能承受80N 拉力测试, 时间持续1分钟, 角度</=45°. 测试后电源出现外观和电性不良或不符安规尺寸.备注:以下外观村准只限于适用A 检测面:*B 检测面的缺点大小及数目,应在A 检测面基础上X2;*C 检测面的缺点大小及数量,应在A 检测面的基础上X3,但夹水纹除外; *D 检测面如果不影响组装和危害安全的情况下,一般不做特别要求缺 陷 名 称10.外观缺陷及标准:污渍变形、氧化、生锈、露铜、DC头内有异物压痕,数目﹥3,长度﹥6mm,宽度﹥0.3mm,深度﹥0.1mm,间距﹤30mm。

4.1电气特性:4.2安规要求:4.2.1高压测试初级对次级 : 3000Vrms 持续60秒,最大漏电流3.5mA。

4.2.2绝缘电阻初级对次级施加500V直流电压1分钟,绝缘电阻应不小于20MΩ。

4.2.3输入泄漏电流: 接触电流电源电压为264Vac/50Hz时,泄漏电流小于0.25mA。

4.2.4国标要符合CCC GB4943-2001并认证。

4.3 使用及贮存环境:4.3.1 温度范围工作温度0℃~ +40 ℃储藏温度-40℃~ +70 ℃4.4.1跌落试验将实验样品不包装放置在高度为1米高的平面上, 让其自由跌落到混泥面上,对样品每个面跌落2次,6个面总共12次,实验结束后进行外观及性能检查,适配器无裂缝(裂开),无部件松动;电气测试后,各项电气指标能达到要求。

4.4.2振动试验将实验样品不包装固定在振动台上,按下列要求完成试验:实验样品不通电,振动频率为10Hz - 55Hz-10Hz,振幅为0.35mm,按X、Y、Z三个轴线方向各扫描5次,每个轴向持续时间为30分钟,实验结束后实验样品不出现视觉上的损坏(退化),电气性能符合要求。

4.4.3冲击试验4.4.3.1工作状态:加速度:100m/s²,半正弦波, 脉冲持续时间:11ms,冲击方向:三个轴、六个方向。

4.4.3.2不工作:加速度:400m/s²半正弦波,脉冲持续时间:11ms,冲击方向:三个轴、六个方向。

4.4.3.3与7.3.2分别实验结束后实验样品不出现视觉上的损坏(退化),电气性能符合要求。

4.5 盐雾试验将实验样品不包装置于温度为+35°C,盐水浓度为5%的盐雾试验设备中连续喷雾24小时后,用流动水洗去表面盐沉积物,放置在常温下8小时后,适配器外露金属件及电镀件无腐蚀生锈现象。

4.6平均无故障时间(MTBF)50000小时4.7 模拟环境测试4.7.1低温存储将实验样品不包装放入-40℃的低温实验箱中,持续时间16小时后,将样品取出放于常温下恢复2小时后,样品应无损外观,各项性能指标符合要求。