圆柱齿轮传动精度设计知识大全

- 格式:doc

- 大小:376.00 KB

- 文档页数:9

直齿圆柱齿轮传动设计首先,设计直齿圆柱齿轮传动需要确定齿轮的参数。

齿轮的参数包括模数m、齿数z、齿宽b、压力角α等。

模数决定了齿轮的尺寸,一般根据传动功率、转速等参数进行估算。

齿数z决定了齿轮的传动比,一般根据传动机构的要求确定。

齿宽b根据齿轮的载荷大小进行估算。

压力角α一般选取20°、22.5°、25°等常用的值。

确定了这些参数后,可以根据齿轮的几何特征进行齿轮的绘制。

接下来,需要计算直齿圆柱齿轮的传动比。

传动比一般定义为输入轴的转速与输出轴的转速之比,可以根据齿轮参数和传动机构的要求进行计算。

传动比的计算公式为:传动比=输出轴齿轮齿数/输入轴齿轮齿数在计算传动比时,还需要考虑两个齿轮的模数是否相等,如果不相等,需要进行修正。

修正公式为:修正传动比=传动比×(模数2/模数1)其中,模数1为输入轴齿轮的模数,模数2为输出轴齿轮的模数。

当修正传动比计算完成后,可以根据实际需求进行调整。

然后,需要进行齿轮的强度校核。

齿轮的强度校核是为了保证齿轮在正常工作状态下不会产生破坏。

常用的齿轮强度计算理论有力学强度设计法和面强度设计法。

力学强度设计法主要考虑齿轮的破坏形式为齿面弯曲破坏,通过计算齿面弯曲强度和弯曲疲劳强度来进行判断。

面强度设计法主要考虑齿轮的破坏形式为齿面所受的接触压力引起的疲劳破坏,通过计算齿面强度和疲劳寿命来进行判断。

最后,需要进行齿轮传动的精度校核。

直齿圆柱齿轮传动的精度校核主要有几何精度校核和运动精度校核。

几何精度校核包括齿轮齿宽误差、齿轮齿距误差和齿轮齿高误差等方面。

运动精度校核主要包括齿轮传动的轻载配合误差和重载配合误差两方面。

通过对齿轮传动的精度校核,可以保证齿轮传动的正常运行和传动精度。

综上所述,直齿圆柱齿轮传动的设计过程包括齿轮参数的选择、传动比的计算、齿轮的强度校核和精度校核。

在设计过程中,需要根据传动机构的要求和实际情况进行参数选择和计算,并进行强度和精度的校核。

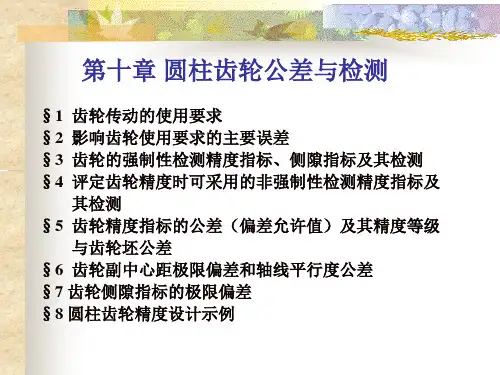

§9-3 齿轮传动精度

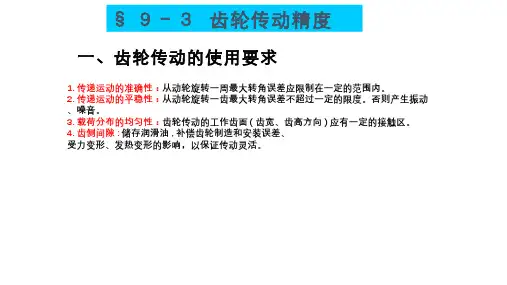

一、齿轮传动的使用要求

1.传递运动的准确性:从动轮旋转一周最大转角误差应限制在一定的范围内。

2.传递运动的平稳性:从动轮旋转一齿最大转角误差不超过一定的限度。

否则产生振动、噪音。

3.载荷分布的均匀性:齿轮传动的工作齿面(齿宽、齿高方向)应有一定的接触区。

4.齿侧间隙:储存润滑油,补偿齿轮制造和安装误差、

受力变形、发热变形的影响,以保证传动灵活。

二、误差来源和精度指标

1.齿形误差

2.齿距误差

3.齿向误差

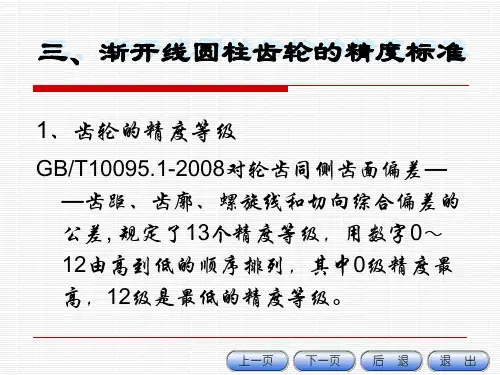

4.齿厚误差渐开线圆柱齿轮精度国家标准

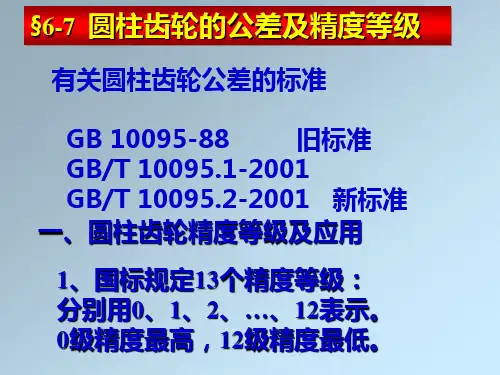

对齿轮及齿轮副规定12个精度等级,第1级最高,第12级最低。

3~5级属于高精度,6~8级属于中等精度、9~12级属于低精度。

圆柱齿轮传动的精度设计一、传动齿轮的使用要求齿轮是机器和仪器的重要零件,齿轮的精度在一定程度上影响着整台机器或仪器的质量。

由于齿形比较复杂,参数比较多,所以齿轮精度的评定比较复杂。

现代工业对齿轮传动提出的要求,归纳起来有下列四项:1、要求一转范围内传动比的变化尽量小,以保证传递运动准确。

(运动准确)2、要求瞬时传动比的变化尽量小,以保证传动平稳,冲击及振动小,噪声低。

(工作平稳)3、要求在受载下工作齿面能够良好接触,以保证足够的承载能力和使用寿命。

(接触精度)4、要求齿轮副有适当的齿侧间隙(啮合轮齿的非工作面间的间隙,以补偿热变形和贮存润滑油。

)不同用途和不同工作条件的齿轮及齿轮付对上述四项要求的侧重点是不同的。

例如,控制系统或随动系统的分度传动的侧重点是运动精度,以保证主、从动齿轮的运动协调。

汽车和拖拉机变速齿轮传动的侧重点是工作平稳性,以降低噪声。

低速重载齿轮传动(如轧钢机的齿轮传动)的侧重点是齿面接触精度,以保证齿面接触良好。

而涡轮机中的高速重械齿轮传动对三顶精度的要求都很高,而且要求很大的齿侧间隙,以保证较大流量的润滑油通过。

二、齿轮误差的评定指标为了验收齿轮,对直齿圆柱齿轮建立了下列评定指标:1、运动精度的评定指标(1) 切向综合误差ΔFiˊ定义:被测齿轮与理想精确的测量齿轮单面啮合转动时相对于测量齿轮的转角,在被测齿轮一转内被测齿轮实际转角与理论转角的最大差值。

它是一个综合性指标。

(2) 周节累积误差ΔFp,K个周节累积误差ΔFpk。

定义:在被测齿轮的分度圆上,任意两个同侧齿面间的实际弧长与公称弧长的最大差值。

是一个综合性指标。

(3) 齿圈径向跳动ΔFr与公法线长度变动ΔFwA、齿圈径向跳动ΔFr定义:在齿轮一转范围内,测头在齿槽内或轮齿上,于齿高中部双面接触,测头相对于齿轮轴线的最大变动量。

是一个单向性指标。

(径向方向)B、公法线长度变动ΔFw定义:在齿轮一周范围内,实际公法线长度最大值与最小值之差。

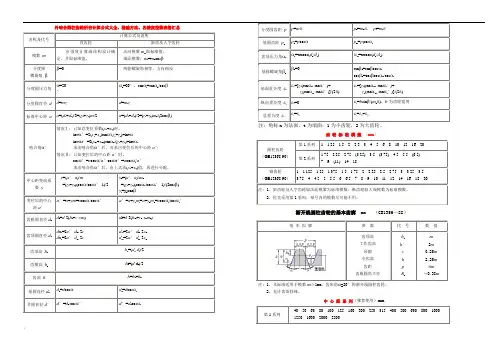

外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总名称及代号计算公式及说明直齿轮斜齿及人字齿轮模数m由强度计算或结构设计确定,并取标准值。

法向模数m n取标准值。

端面模数:m t=m n cosβ分度圆螺旋角ββ=0 两轮螺旋角相等,方向相反分度圆压力角α=20°αn=20°,tanαt=tanαn/cosβ分度圆直径d d=mz d=m t z标准中心距a a=(d1+d2)/2=(z1+z2)m/2 a=(d1+d2)/2=(z1+z2)m n/(2cosβ)啮合角α'情况Ⅰ:已知总变位系数(x1+x2)时,invα'=2(x1+x2)tanα/(z1+z2)+invαinvαt'=2(x n1+x n2)tanαn/(z1+z2)+invαt求出啮合角α'后,可求出变位后的中心距a';情况Ⅱ:已知变位后的中心距a'时,cosα'=a cosα/a'cosαt'=a cosαt/a'求出啮合角α'后,由上式求(x1+x2)值,再进行分配。

中心距变动系数y y=(a'-a)/m=(z1+z2)(cosα/cosα'-1)/2y n=(a'-a)/m n=(z1+z2)(cosαt/cosαt'-1)/(2cosβ)y t=y n conβ变位后的中心距a'a'=a+ym=a cosα/cosα'a'=a+y t m t=a+y n m n=a cosαt/cosαt'齿根圆直径d f d f=d-2(h a+c-xm) d f=d-2(h an+c n-x n m n)齿顶圆直径d a d a1=2a'-d f2-2cd a2=2a'-d f1-2cd a1=2a'-d f2-2c nd a2=2a'-d f1-2c n齿顶高h a h a=(d a-d)/2 齿根高h f h f=(d-d f)/2 齿高h h=h a+h f 基圆直径d b d b=d cosαd b=d cosαt节圆直径d'd'=d b/cosα'd'=d b cosαt分度圆齿距p p=mπp n=m nπ,p t=m tπ基圆齿距p b p b=p cosαp bt=p t cosαt齿顶压力角αaαa=arccos(d b/d a) αat=arccos(d b/d a)基圆螺旋角βbβb=0 tanβb=tanβcosαtcosβb=cosβcosαn/cosαt端面重合度εαεα=[z1(tanαa1-tanα')+z2(tanαa2-tanα')]/(2π)εα=[z1(tanαat1-tanαt')+z2(tanαat2-tanαt')]/(2π)纵向重合度εβεβ=0 εβ=b sinβ/(m nπ),b为齿轮宽度总重合度εγεγ=εαεγ=εα+εβ注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。

圆柱齿轮知识点总结一、圆柱齿轮的结构1. 齿轮的基本结构圆柱齿轮通常由齿轮轮毂、齿和齿根三部分组成。

齿轮轮毂是齿轮的主体部分,用来支撑齿轮的整体结构;齿是齿轮的齿部,用来传递力量;齿根是齿轮的底部,用来支撑齿轮的整体结构。

2. 齿轮的结构类型圆柱齿轮根据齿轮的结构可以分为直齿轮、斜齿轮、螺旋齿轮等类型。

直齿轮的齿面与轴线平行,齿列方向呈直线状;斜齿轮的齿面与轴线不平行,齿列方向呈斜线状;螺旋齿轮的齿面呈螺旋状,可以有效减小齿轮的噪音和振动。

3. 齿轮的参数圆柱齿轮的关键参数包括模数、齿数、分度圆直径、齿根圆直径等。

模数是描述齿轮齿数和齿轮尺寸的重要参数,齿数表示齿轮齿数的数量,分度圆直径是指齿轮齿数处的圆直径,齿根圆直径是指齿轮齿根处的圆直径。

二、圆柱齿轮的工作原理1. 齿轮的传动原理圆柱齿轮是一种常见的传动元件,其工作原理是通过齿轮之间的啮合传递动力。

当一个齿轮转动时,它的齿与另一个齿轮的齿嵌合在一起,使得另一个齿轮也跟随转动,从而实现力的传递。

2. 齿轮的传动比齿轮的传动比是指两个啮合齿轮的齿数比值,它可以决定齿轮传动系统的传动比。

一般来说,传动比等于从动齿轮的齿数除以主动齿轮的齿数,传动比越大,从动齿轮的转速就越大。

3. 齿轮的传动效率齿轮传动系统的效率是指实际传动功率与理论传动功率的比值,它可以影响齿轮传动系统的工作效果和能耗。

传动效率一般受到摩擦、齿轮副几何形状、齿轮加工精度等因素的影响。

三、圆柱齿轮的设计计算1. 齿轮的设计原则在进行圆柱齿轮的设计计算时,需要遵循一些设计原则,包括齿轮的接触强度、齿轮的弯曲强度、齿面接触疲劳强度等。

这些原则可以保证齿轮具有良好的工作性能和使用寿命。

2. 齿轮的计算方法在进行圆柱齿轮的设计计算时,通常需要进行齿轮的模数计算、齿数计算、分度圆直径计算、齿厚计算等。

这些计算方法可以帮助工程师合理设计齿轮的尺寸和结构。

3. 齿轮的设计标准圆柱齿轮的设计需要符合相关的设计标准,例如国家标准GB、美国标准AGMA、德国标准DIN等。

外啮合圆柱齿轮所有计算公式大全、检验方法、各精度差数表格汇总注:角标n为法面,t为端面;1为小齿轮,2为大齿轮。

齿轮标准模数(mm)渐开线圆柱齿轮的基本齿廓mm (GB1356—88)注:1. 本标准适用于模数m≥1mm,齿形角α=20°的渐开线圆柱齿轮。

2. 允许齿顶修缘。

中心距系列(推荐使用)mm动力齿轮传动的最大圆周速度m/s5级以上≥15 ≥30 ≥12 ≥20 6级<15 <30 <12 <20 7级<10 <15 <8 <10 8级<6 <10 <4 <7 9级<2 <4 <1.5 <3齿轮常用材料及其力学性能图例45 正火≤100 ≤50 588 294 169~21740~50 101~300 51~150 569 284 162~217调质≤100 ≤50 647 373 229~286101~300 51~150 628 343 217~25542SiMn 调质≤100 ≤50 784 510 229~28645~55 101~200 51~100 735 461 217~269201~300 101~150 686 441 217~25540MnB 调质≤200 ≤100 750 500 241~28645~55 201~300 101~150 686 441 241~28635CrMo 调质≤100 ≤50 750 550 207~26940~45 101~300 51~150 700 500 207~26940Cr 调质≤100 ≤50 750 550 241~28648~55 101~300 51~150 700 500 241~28620Cr渗碳淬火+低温回火≤60 ≤30 637 392 56~6220CrMnTi渗碳淬火+低温回火30 15 1079 88356~62 ≤80 ≤40 981 78538CrMoAl 调质、渗氮30 1000 850 229 渗氮HV>850 ZG310-570 正火ZG340-640 正火ZG35CrMnSi 正火、回火700 350 ≤217 调质785 588 197~269HT300 290 190~240 HT350 340 210~260 QT500-7 500 320 170~230 QT600-3 600 370 190~270 KTZ550-04 550 340 180~250 KTZ-650-02 650 430 210~260齿轮传动荐用的润滑油运动粘度ν /40℃齿轮材料圆周速度v(m/s)<0.5 0.5~1 1~2.5 2.5~5 5~12.5 12.5~25 >25 铸铁、青铜320 220 150 100 80 60钢σB=(450~1000)MPa 500 320 220 150 100 80 60σB=(1000~1250)MPa 500 500 320 220 150 100 80σB=(1250~1600)MPa 1000 500 500 320 220 150 100渗碳、表面淬火1000 500 500 320 320 150 100齿轮精度等级、公差的说明本网络手册中的圆柱齿轮精度摘自(GB10095—88),现将有关规定和定义简要说明如下:(1) 精度等级齿轮及齿轮副规定了12个精度等级,第1级的精度最高,第12级的精度最低。

齿轮副中两个齿轮的精度等级一般取成相同,也允许取成不相同。

齿轮的各项公差和极限偏差分成三个组(参见)。

根据使用的要求不同,允许各公差组选用不同的精度等级,但在同一公差组,各项公差与极限偏差应保持相同的精度等级。

参见齿轮传动精度等级选择(2) 齿轮检验与公差(参见)根据齿轮副的使用要求和生产规模,在各公差组中选定检验组来检定和验收齿轮精度。

(3) 齿轮副的检验与公差(参见)齿轮副的要求包括齿轮副的切向综合误差ΔF ic′,齿轮副的一齿切向综合误差Δf ic′,齿轮副的接触班点位置和大小以及侧隙要求,如上述四方面要求均能满足,则此齿轮副即认为合格。

(4) 齿轮侧隙齿轮副的侧隙要求,应根据工作条件用最大极限侧隙j nmax(或j tmax)与最小极限侧隙j nmin(或jtmin)来规定。

中心距极限偏差(±f a)按“中心距极限偏差”表的规定。

齿厚极限偏差的上偏差E ss及下偏差E si从齿厚极限偏差表来选用。

例如上偏差选用F(=-4f Pt),下偏差选用L(=-16f Pt),则齿厚极限偏差用代号FL表示。

参看图“齿轮、齿轮副误差及侧隙的定义和代号”。

若所选用的齿厚极限偏差超出齿厚极限偏差表所列14种代号时,允许自行规定。

(5) 齿轮各项公差的数值表齿距累积公差F P及K个齿距累公差F PK齿向公差Fβ公法线长度变动公差F w轴线平行度公差中心距极限偏差(±f a)齿厚极限偏差接触斑点齿圈径向跳动公差F r径向综合公差F i″齿形公差F f齿距极限偏差(±f Pt)基节极限偏差(±f Pb)一齿径向综合公差f i″齿坯尺寸和形状公差齿坯基准面径向和端面跳动齿轮的表面粗糙度R a圆柱直齿轮分度圆上弦齿厚及弦齿高(6) 图样标注在齿轮零件图上应标注齿轮的精度等级和齿厚极限偏差的字母代号。

标注示例a) 齿轮三个公差组精度同为7级,其齿厚上偏差为F,下偏差为L:b) 第Ⅰ公差组精度为7级,第Ⅱ、Ⅲ公差组精度为6级,齿厚上偏差为G,齿厚下偏差为M:c) 齿轮的三个公差组精度同为4级,其齿厚上偏差为-330μm,下偏差为-405μm:注:本表不属GB10095-88,供参考齿轮各公差组的检验组及各项误差的公差数值注:1. 若齿轮副的接触班点分布位置和大小确有保证,则该齿轮副中齿轮的第Ⅲ公差组项目可不考核。

2. 对于切向综合误差记录曲线中,波长大于或小于一个齿距角的小波纹,必要时允许有特殊要求,其公差数值推荐采用一齿切向综合公差∆f i′的数值。

3. 当采用设计齿形和设计齿线时,齿形的修正部分不检验∆F Pb,齿线的修正部分不检∆F b及∆F Px齿距累积公差(F注:1. F P和F PK按分度圆弧长L查表:查F P时,取L=πd/2=πm n z/2cosβ;查F PK时,取L=Kπm n/cosβ(K为2到小于z/2的整数)。

2. 一般对于F PK,K值规定取为小于z/6(或z/8)的最大整数。

齿圈径向跳动公差(F r)值μ m公法线长度变动公差(F w )值 μ m齿距极限偏差(±f Pt )值 μ m接触斑点Array注:对外啮合齿轮,公法线平均长度上偏差E wms=E SS cosα-0.72F r sinα公法线平均长度下偏差E wmi=E Si cosα+0.72F r sinα公法线平均长度公差E wm=T S cosα-1.44F r sinα轴线平行度公差径向综合公差值(F i″) μ m分度圆直径mm法向模数mm 精度等级大于到 5 6 7 8 9 10—1251~3.5>3.5~6.3>6.3~1022252836404550566363718090112125140180200125 4001~3.5>3.5~6.3>6.3~10>10~16323640455056637171809010090100112125112140160180160200224250400 8001~3.5>3.5~6.3>6.3~10>10~16404550566371809090100112125112125140160140160180224180200224280800 16001~3.5>3.5~6.3>6.3~10>10~1645505663718090100100112125140125140160180160180200224200224250280 齿坯尺寸和形状公差齿轮精度等级① 5 6 7 8 9 10孔尺寸公差形状公差1T5 1T6 1T7 1T8轴尺寸公差形状公差1T5 1T6 1T7 顶圆直径②1T7 1T8 1T9注:①当三个公差组的精度等级不同时,按最高的精度等级确定公差值。

②若顶圆不作测量齿厚的基准,尺寸公差按1T11给定,但不大于0.1m n(1T11查表“标准公差数值”)。

齿轮的表面粗糙度(R a)推荐值μ m第Ⅱ公差组精度等级 5 6 7 8 9 10 R a齿面0.4 0.4,0.8 0.8,1.6 1.6 3.2 6.3 齿顶圆柱面0.8 1.6 1.6,3.2 3.2 6.3 12.5基准端面0.8 1.6 1.6,3.2 3.2 3.2 6.3基准孔或轴0.2,0.4 0.8 0.8,1.6 1.6 3.2 3.2 注:本表不属GB10095-88,供参考。

非变位直齿圆柱齿轮分度圆上弦齿厚及弦齿高(α0=20°,h a*=1)1011121314151617181920212223241.56431.56551.56631.56701.56751.56791.56831.56861.56881.56901.56921.56941.56951.56961.56971.06161.05601.05141.04741.04401.04111.03851.03621.03421.03241.03081.02941.02811.02681.025752535455565758596061626364656667681.57061.01191.01171.01141.01121.01101.01081.01061.01051.01021.01011.01001.00981.00971.00951.00941.00921.0091969798991001011021031041051061071081091101111121131141151161171181191201211221231241251261271.57071.00641.00641.00631.00621.00611.00611.00601.00601.00591.00591.00581.00581.00571.00571.00561.00561.00551.00551.00541.00541.00531.00531.00531.00521.00521.00511.00511.00501.00501.00491.00491.004925261.56981.02471.02376970717273747576777879808182831.57071.00901.00881.00871.00861.00851.00841.00831.00811.00801.00791.00781.00771.00761.00751.007427281.56991.02281.022029 1.5700 1.021330311.57011.02051.0199323334351.57021.01931.01871.01811.017636371.57031.01711.01673839401.57041.01621.01581.0154齿坯基准面径向跳动* 和端面圆跳动公差μ m分度圆直径(mm)精度等级大于到5、6 7、8 9、10—125 400 800 1254008001600111420281822324528365071注:*当以顶圆作基准面时,本栏就指顶圆的径向跳动。