波峰焊插件焊接流程工艺

- 格式:pptx

- 大小:18.16 MB

- 文档页数:2

简述波峰焊的工艺流程概述及解释说明1. 引言1.1 概述波峰焊是一种常用的电子组装焊接技术,它通过将电子元件安装在印刷电路板(PCB)上,并通过将PCB浸入熔化的焊锡波中,使焊锡粘附在焊点上,完成元件与PCB之间的连接。

这种焊接方法具有许多优点,被广泛应用于电子组装制造业和物联网设备制造业。

1.2 文章结构本文将对波峰焊的工艺流程进行简单概述,并详细解释每个步骤和要点。

接着,本文还将介绍波峰焊工艺的优点以及在电子组装制造业和物联网设备制造业中的具体应用领域。

最后,文章将提供一个结论来总结全文。

1.3 目的本文旨在向读者介绍波峰焊的工艺流程,并提供详细说明和解释。

通过阅读本文,读者将了解到波峰焊的步骤和要点,并了解其在电子组装制造业和物联网设备制造业中的应用领域。

希望本文能为读者提供关于波峰焊的全面了解,并为相关领域的工程师和从业人员提供有用的参考。

2. 波峰焊的工艺流程:2.1 工艺概述:波峰焊是一种常见的电子组装焊接工艺,通过在预加热区域提前熔化外部预浸涂剂以及将待焊接的元件引入波峰区域进行焊接来完成焊接过程。

该工艺适用于大量生产以及高密度电子组装制造领域。

2.2 设备和材料准备:在进行波峰焊之前,需要准备相应的设备和材料。

首先是波峰焊机器,包括预加热区、波峰区、传送装置等。

其次是焊锡合金棒,也称为波峰锡,通常采用铅锑合金或无铅环保合金。

此外,还需准备沾有助焊剂的载体。

2.3 准备焊接接头:在进行波峰焊之前,需要准备好待焊接的元件以及基板。

首先,在基板上布置并固定待连接元件,并确保元件与基板之间有一定的间距。

然后,清洁和处理连接表面,确保其干净且无氧化物。

以上是波峰焊的工艺流程的简述,下面我们将详细介绍波峰焊的步骤和要点。

3. 波峰焊的步骤和要点:波峰焊是一种常用的电子焊接方法,其工艺流程包括以下几个步骤和要点:3.1 上浸涂剂:在进行波峰焊之前,需要先将焊接接头上的浸涂剂均匀地涂抹在焊接区域。

什么是波峰焊?波峰焊工艺技术介绍波峰焊这一电子设备大家应该见得挺多了,那么关于它你知道多少呢?它的工艺流程是怎样的呢?本文就来为你揭晓关于波峰焊在日常所见之外的一些知识。

波峰焊峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫"波峰焊",其主要材料是焊锡条。

波峰焊是指将熔化的软钎焊料(铅锡合金),经电动泵或电磁泵喷流成设计要求的焊料波峰,亦可通过向焊料池注入氮气来形成,使预先装有元器件的印制板通过焊料波峰,实现元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

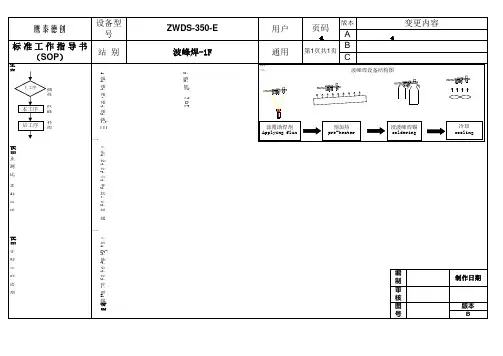

波峰焊流程:将元件插入相应的元件孔中→预涂助焊剂→预热(温度90-100℃,长度1-1.2m)→波峰焊(220-240℃)冷却→切除多余插件脚→检查。

回流焊工艺是通过重新熔化预先分配到印制板焊盘上的膏状软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

波峰焊随着人们对环境保护意识的增强有了新的焊接工艺。

以前的是采用锡铅合金,但是铅是重金属对人体有很大的伤害。

于是促生了无铅工艺,采用*锡银铜合金*和特殊的助焊剂,且焊接温度的要求更高的预热温度。

在大多数不需要小型化和大功率的产品上仍然在使用穿孔(TH)或混和技术线路板,比如电视机、家庭音像设备以及数字机顶盒等,仍然都在用穿孔元件,因此需要用到波峰焊。

从工艺角度上看,波峰焊机器只能提供很少一点最基本的设备运行参数调整。

波峰焊工艺过程线路板通过传送带进入波峰焊机以后,会经过某个形式的助焊剂涂敷装置,在这里助焊剂利用波峰、发泡或喷射的方法涂敷到线路板上。

由于大多数助焊剂在焊接时必须要达到并保持一个活化温度来保证焊点的完全浸润,因此线路板在进入波峰槽前要先经过一个预热区。

助焊剂涂敷之后的预热可以逐渐提升PCB的温度并使助焊剂活化,这个过程还能减小组装件进入波峰时产生的热冲击。

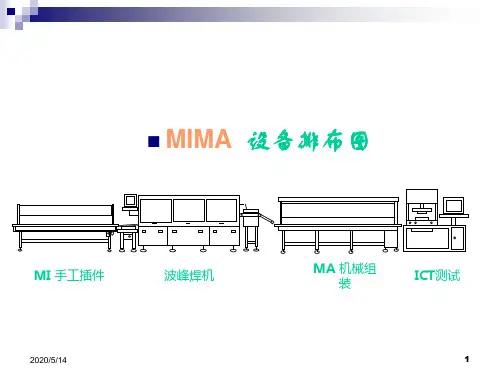

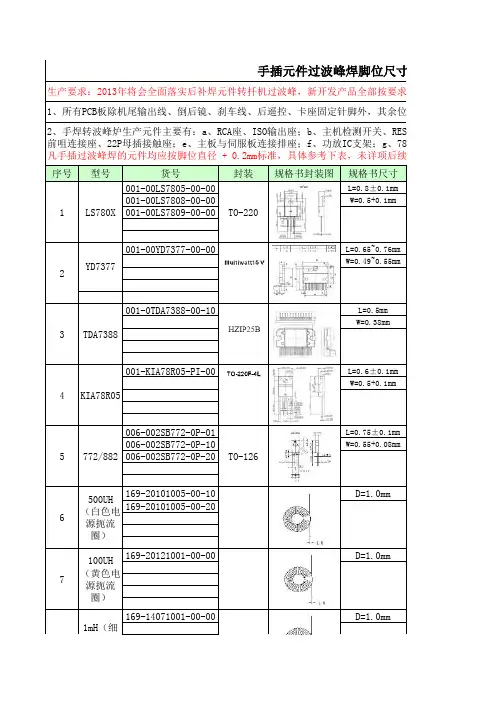

波峰焊主要用于焊接插件回流焊主要焊贴片式元件3088锡膏印刷机)批量较大或精度高,灵活性高,供货周期较紧,批量生产、生产效率全自动:精度0.2mm范围内印刷,大批量,但投资成本高!手动印刷小批量生产,精度不高产品研发、成本较低定位简单、无法进行大批量生产,只适用于焊盘间距在0.5mm以上元件印刷手动滴涂普通线路板的研发,修补焊盘焊膏无须辅助设备,即可研发生产只适用于焊盘间距在0.6mm以上元件滴涂第二步:贴装元器件本工序是用贴装机或手工将片式元器件准确的贴装到印好焊膏或贴片胶的PCB表面相应的位置。

贴装方法有二种,其对比如下:施加方法适用情况优点缺点机器贴装批量较大,供货周期紧适合大批量生产,品质提升,但投资较大手动贴装小批量生产,简单产品研发操作简便,成本较低生产效率须依操作的人员的熟练程度人工手动贴装主要工具:真空吸笔、料架、镊子、IC吸放对准器、低倍体视显微镜或放大镜等。

第三步:回流焊接回流焊是英文ReflowSoldring的直译,是通过重新熔化预先分配到印制板焊盘上的膏装软钎焊料,实现表面组装元器件焊端或引脚与印制板焊盘之间机械与电气连接的软钎焊。

从SMT温度特性曲线(见图)分析回流焊的原理。

首先PCB进入140℃~160℃的预热温区时,焊膏中的溶剂、气体蒸发掉,同时,焊膏中的助焊剂润湿焊盘、元器件焊端和引脚,焊膏软化、塌落,覆盖了焊盘,将焊盘、元器件引脚与氧气隔离;并使表贴元件得到充分的预热,接着进入焊接区时,温度以每秒2-3℃国际标准升温速率迅速上升使焊膏达到熔化状态,液态焊锡在PCB的焊盘、元器件焊端和引脚润湿、扩散、漫流和回流混合在焊接界面上生成金属化合物,形成焊锡接点;最后PCB进入冷却区使焊点凝固。

回流焊方法介绍:机器种类加热方式优点缺点(力锋S系列M系列MCR系列ROHS系列产品) 全红外回流焊:辐射传导热效率高,温度陡度大,易控制温度曲线,双面焊时PCB 上下温度易控制。

目 錄一.二.序言影响波峰焊接品质的主要因素鱼骨图三.波峰焊工藝缺陷產生原因與預防改善措施1.假焊/虛焊17.退潤濕2.漏焊3.冷焊18.不完整錫點19.不潤濕/潤濕不良4.貼片電容大錫點5.橋連(短路)20.助焊劑殘留21.殘留物發白6. 針孔(氣孔)7.導通(支撐)孔填充不良22.焊錫網23.帶錫灰渣8.貼片元件溢膠9.錫珠24.溶膠25.元件破裂10.PCB起泡11.拉尖/焊旗26.蝕銅27.球狀焊點12.焊點剝離13.表面裂紋28.圓 點/零件不出腳29.其它缺陷14.電子遷移(生枝晶)15.錫須四.16.錫瘟PCB生產工藝要求五.六.無鉛錫釬焊料銅含量標准及控制方法控制有效噴塗範圍降低助焊劑浪費波峰焊工藝手冊序 言缺陷定義成因預防與改善措施不良圖片問題後果/接收標准冷焊ColdSolder 焊接錫點呈現出潤濕不良及灰色多孔外觀或錫點表面豆腐渣狀。

1.PCB Layout不合理!2.釬料焊錫溫度偏低!3.運輸速過快;運輸鏈爪振動!4.焊料雜質過多,焊前清潔不充分!5.在出錫面時零件過長掛缸!1.PCB設計被免超大錫點!錫點接地大銅皮線路用十字或梅花連接!板面大銅皮多加過孔與板底連接等!2.設定合適的焊錫溫度(有鉛合金釬料焊錫設定235~250℃,無鉛合金釬料焊錫設定250~265℃);並不定時監測。

3.設定合適的運輸速度(1.0~1.4m/h);定時保養運輸鏈爪與壓刀(清洗加油),注意壓刀壓力和前後啤鈴軸承加油,運輸鏈有接長的情況應即時調節!4.定期檢測錫釬焊料;即時更換或中和超標之錫釬焊料!5.預加工零件要求板底出腳控制在0.8~2.5mm的範圍!貼片電容大錫點 貼片電容一頭錫點比另一頭正常錫點大或一頭錫點正常一頭與相鄰錫點(同線路和不同線路)橋連形成的大錫點! 1.設計不合理,與相鄰錫點間隔距離太小;貼片電容過爐方向前面有錫點而後面沒有錫點而另一端後面有錫點出波峰時焊料錫回流造成!2.波峰焊運輸軌道角度太小!3.物料或PCB被污染或氧化! 1.設計排列合理化;相鄰PAD位間隔距離>0.7mm,排列方向與過爐方向成900;SMT 加點紅膠間隔阻攔;平波中擋板加不同形狀不鏽鋼擋片改變局部波峰形狀與改變局部波峰流速與流向從而達到改善此類問題!2.波峰運輸軌道角度控制在4.5~60之間!3.規範驗收標准及流程;規範運輸及存儲標准及流程;清洗/烘烤或退貨;換用活性較強的助焊劑! 焊點連接呈現不良的潤濕,有截留的松香跡象,錫點連接表面分離;存在潛伏性的隱患!可被AOI檢出!接觸INT現象ICT和功能測試不能完全檢出!易流至客戶!不可接收需人工補修!1.電容一頭大錫點或與同線路橋連造成一頭大錫點,很多公司不算不良品,可以接收!2.此類情況有可能電容受熱應力造成斷裂和暗裂而使容量變小或失效,故此存在潛伏性的隱患!應注意此問題!後增加導流位!引腳間距<0.8mm的IC建議不要採IPC標准: 有吹孔/針孔/空洞等,只要焊接連接滿足所有其缺陷定義成因預防與改善措施不良圖片問題後果/接收標准 不良品可被AOI檢出需人工鉻鐵補焊!IPC標准:貼片元件溢膠 粘合劑(紅膠)被貼片元粘貼時擠出上端子和PAD位上造成過爐時不能連接的不良品。

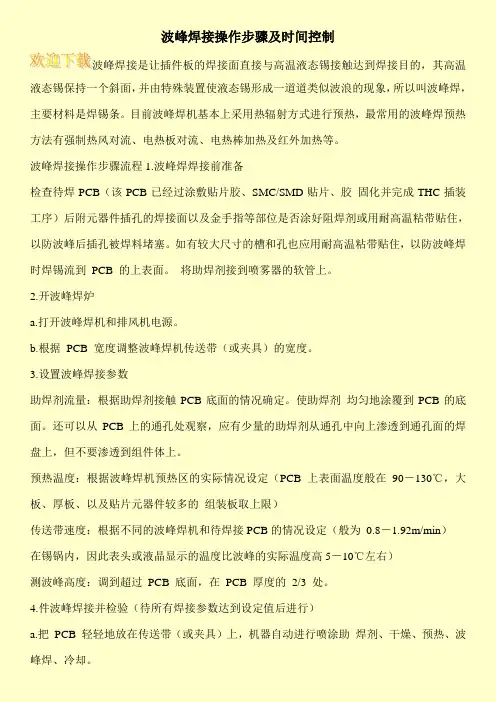

波峰焊接操作步骤及时间控制波峰焊接是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫波峰焊,主要材料是焊锡条。

目前波峰焊机基本上采用热辐射方式进行预热,最常用的波峰焊预热方法有强制热风对流、电热板对流、电热棒加热及红外加热等。

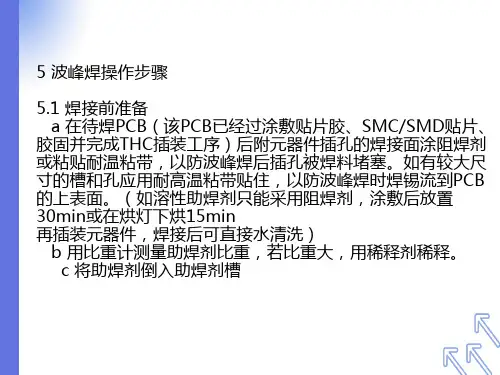

波峰焊接操作步骤流程1.波峰焊焊接前准备检查待焊PCB(该PCB已经过涂敷贴片胶、SMC/SMD贴片、胶固化并完成THC插装工序)后附元器件插孔的焊接面以及金手指等部位是否涂好阻焊剂或用耐高温粘带贴住,以防波峰后插孔被焊料堵塞。

如有较大尺寸的槽和孔也应用耐高温粘带贴住,以防波峰焊时焊锡流到PCB 的上表面。

将助焊剂接到喷雾器的软管上。

2.开波峰焊炉a.打开波峰焊机和排风机电源。

b.根据PCB 宽度调整波峰焊机传送带(或夹具)的宽度。

3.设置波峰焊接参数助焊剂流量:根据助焊剂接触PCB底面的情况确定。

使助焊剂均匀地涂覆到PCB的底面。

还可以从PCB上的通孔处观察,应有少量的助焊剂从通孔中向上渗透到通孔面的焊盘上,但不要渗透到组件体上。

预热温度:根据波峰焊机预热区的实际情况设定(PCB 上表面温度般在90-130℃,大板、厚板、以及贴片元器件较多的组装板取上限)传送带速度:根据不同的波峰焊机和待焊接PCB的情况设定(般为0.8-1.92m/min)在锡锅内,因此表头或液晶显示的温度比波峰的实际温度高5-10℃左右)测波峰高度:调到超过PCB 底面,在PCB 厚度的2/3 处。

4.件波峰焊接并检验(待所有焊接参数达到设定值后进行)a.把PCB 轻轻地放在传送带(或夹具)上,机器自动进行喷涂助焊剂、干燥、预热、波峰焊、冷却。

精心整理插件作业指导书一、生产用具、原材料生产线、元件切脚整形机、镊子、电子元件、线路板、自熄管二、准备工作1、将需整形的元件整形。

2、了解新产品插件注意事项,对特殊材料对人员的职能培训。

3、投料前检查品保检验合格单,产品批号,了解物料的完整性及可靠性。

三、操作步骤1、按PCB板标识图及样品整流器,把各元件插入PCB板中,达到样品或要求的规定的成型高度。

四、工艺要求1、元件的整形、排列位置严格按文件规定要求,不能损伤元器件。

234567123412345612、用夹子夹住插好件的线路板,铜泊面喷少许助焊剂,用刮刀刮去锡炉锡面上的氧化层,将喷好助焊剂的线路板铜泊面浸入锡炉,线路板板材约浸入0.5mm,浸锡时间为2-3秒。

3、浸好锡后,手斜向上轻提,并保持平稳,不得抖动,以防虚焊、不饱满。

4、5秒后基本凝固时,放入流水线流入下一道工序。

5、切脚机开始进行切脚操作,观察线路板是否有翘起或变形。

6、切脚高度为1-1.2mm,合格后流入自动波峰焊机7、操作设备使用完毕,关闭电源。

四、工艺要求1、助焊剂在线路板焊盘上要喷均匀。

2、上锡时线路板的铜板面刚好与锡面接触0.5mm即可,不得有锡尘粘附在线路板上。

3、不得时间过长、温度过高引起铜铂起泡现象,锡炉温度为255-265度(冬高夏低),上锡时间2-3秒。

4、焊点必须圆滑光亮,线路板必须全部焊盘上锡。

5、保证工作台面清洁,对设备定时进行记录。

五、注意事项1、焊接不良的线路必须重焊,二次重焊须在冷却后进行。

2、操作过程中,不要触碰锡炉,不要让水或油渍物掉入锡炉中,防止烫伤。

3、助焊剂、稀释剂均属易燃物品,储存和使用时应远离火源,发泡管应浸泡在助焊剂中,不能暴露在空气中。

4、若长期不使用,应回收助焊剂,密闭。

发泡管应浸在盛有助焊剂的密闭容器中。

5、焊接作业中应保证通风,防止空气污染,作业人员应穿好工作服,戴好口罩。

6、链爪清洁储液箱体应经常添加与定期更换,液面高度为槽高的1/2—2/3处,注意调整毛刷与链爪间隙。

双波峰焊作业指导书

1. 简介

双波峰焊作为一种常用的焊接工艺,在电子生产和装配中有着广泛的应用。

本文档将详细介绍双波峰焊的工艺流程、注意事项和操作指导,以提供一份全面的双波峰焊作业指导书。

2. 工艺流程

2.1 准备工作

在进行双波峰焊之前,必须进行一系列的准备工作。

首先,确保焊接设备和工具的完好,并进行相应的维护和检查。

随后,准备好所需的焊接材料,如焊锡线、焊盘和焊接剂等。

最后,将待焊接的零部件和工作台进行清洁,以确保焊接质量。

2.2 焊接准备

在进行双波峰焊之前,需要根据实际要求设置焊接设备参数。

这些参数包括预热温度、焊接温度、速度和压力等。

根据焊接材料和零部件的要求,进行相应的调整和设置。

2.3 焊接操作

2.3.1 夹紧工件

将待焊接的零部件夹紧在专用的夹具上,确保其稳固和固定。

夹紧力度应适中,以免损坏零部件。

2.3.2 涂抹焊接剂

在焊接部位的焊盘上涂抹适量的焊接剂,确保其覆盖整个焊接区域。

焊接剂的涂抹应均匀,不得出现疏漏和堆积情况。

2.3.3 进行预热

根据焊接材料和工艺要求,将焊接设备进行预热。

预热温度和时间应根据实际工艺进行调整,以保证焊接质量和效果。

2.3.4 进行焊接

将预热好的设备和零部件送入焊接机中,并启动焊接过程。

焊接机将根据预设的参数完成焊接操作。

焊接速度和压力要适中,过快或过慢的速度都会影响焊接质量。

2.4 焊后处理。

波峰焊工作原理波峰焊是一种常用的电子元器件焊接方法,主要用于焊接电子电路板上的插件和连接器。

它通过在焊接过程中将焊接区域暴露在熔融的焊料中,实现焊接的目的。

本文将详细介绍波峰焊的工作原理及其步骤。

一、波峰焊的工作原理波峰焊的工作原理主要涉及两个方面:焊接区域的加热和焊接区域的润湿。

1. 焊接区域的加热在波峰焊中,焊接区域的加热是通过预热和波峰两个步骤完成的。

首先,预热阶段会将焊接区域加热到适当的温度,以确保焊接区域的表面能够与焊料接触并达到熔点。

预热温度的选择取决于焊接材料和焊料的特性。

接着,波峰阶段会将焊接区域暴露在熔融的焊料中。

焊料通常是一种合金,具有较低的熔点,使其能够在较低的温度下熔化。

在焊接区域与焊料接触后,焊料会迅速润湿焊接区域的表面。

2. 焊接区域的润湿焊接区域的润湿是波峰焊的关键步骤之一。

在焊接区域与焊料接触后,焊料会快速润湿焊接区域的表面,形成一个均匀的液体峰。

润湿的实现依赖于焊料的表面张力和焊接区域的表面张力。

焊料的表面张力越小,润湿性越好。

而焊接区域的表面张力越大,润湿性越差。

因此,为了实现良好的润湿效果,通常会在焊接区域的表面涂覆一层助焊剂,以降低焊接区域的表面张力。

二、波峰焊的步骤波峰焊的步骤主要包括预热、涂覆助焊剂、焊接和冷却四个阶段。

1. 预热阶段预热阶段是为了将焊接区域加热到适当的温度。

在这个阶段,焊接设备会提供一定的加热功率,将焊接区域加热到所需温度。

预热温度的选择取决于焊接材料和焊料的特性。

2. 涂覆助焊剂涂覆助焊剂是为了改善焊接区域的润湿性能。

助焊剂通常是一种含有活性成份的液体,能够降低焊接区域的表面张力,促进焊料的润湿。

在涂覆助焊剂之前,需要确保焊接区域的表面清洁,以保证助焊剂的有效润湿。

3. 焊接阶段焊接阶段是波峰焊的核心步骤。

在这个阶段,焊接设备会将焊接区域暴露在熔融的焊料中。

焊料会迅速润湿焊接区域的表面,并形成一个均匀的液体峰。

焊接设备通常会控制焊接速度和焊接时间,以确保焊接质量和稳定性。