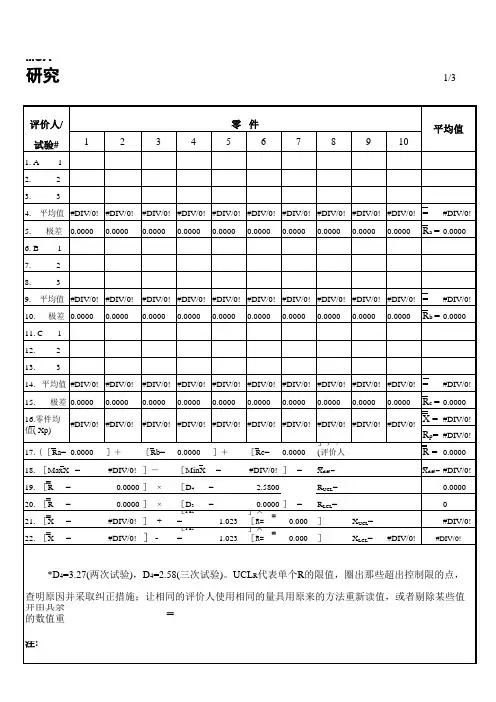

量具极差法分析表(极差法)

- 格式:doc

- 大小:42.00 KB

- 文档页数:1

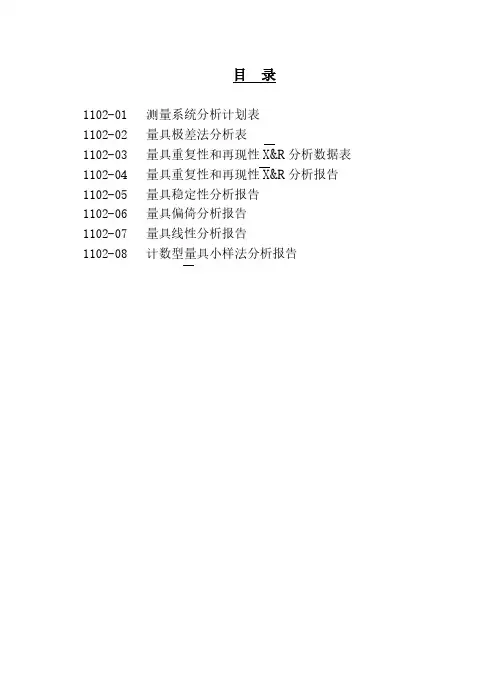

目录1102-01 测量系统分析计划表1102-02 量具极差法分析表1102-03 量具重复性和再现性X&R分析数据表 1102-04 量具重复性和再现性X&R分析报告 1102-05 量具稳定性分析报告1102-06 量具偏倚分析报告1102-07 量具线性分析报告1102-08 计数型量具小样法分析报告2009年度M2变速器总成测量系统分析计划表-序号量具名称编号分析内容分析人员计划日期完成日期结果备注12345制定/日期:审核/日期:批准/日期:量具极差法分析表量具名称/编号:评价人A:评价人B:评价日期:产品名称:特性名称/要求:日期:编号:量具重复性和再现性X&R分析数据表编号:量具重复性和再现性X&R分析报告量具名称量具编号工件名称工件规格检测参数评价人A 评价人B 评价人C分析人员/日期编号:量具偏倚分析报告量具名称/编号:产品名称:产品特性/规格:评价人/日期:基准值次数12345678910平均读数偏倚=观察平均值-基准值=过程变差= (可用规格公差代替)偏倚%=偏倚/过程变差 100%=分析结论:特殊特性的系统偏倚%≤10%:接受。

一般特性的系统偏倚%≤30%:接受。

偏倚%>30%:不能接受:分析人员/日期:量具线性分析报告编号:量具名称/编号:产品名称:产品特性/规格:评价人/日期:产品编号12345基准值 x123试4验5次6数789101112平均值偏倚 y极差(y = b + ax)a= b=线性%=|a| 100%= %分析结论:特殊特性的系统,线性%≤5%:接受。

一般特性的系统,线性%≤10%:接受。

线性%> 10% :不能接受。

分析人员/日期:编号:计数型量具小样法分析报告量具名称/编号:产品名称:产品特性/规格:评价人A:评价人B:评价日期:产评价人A评价人B品12121234567891011121314151617181920满足限值填“Y” ,不满足限值填“N”。

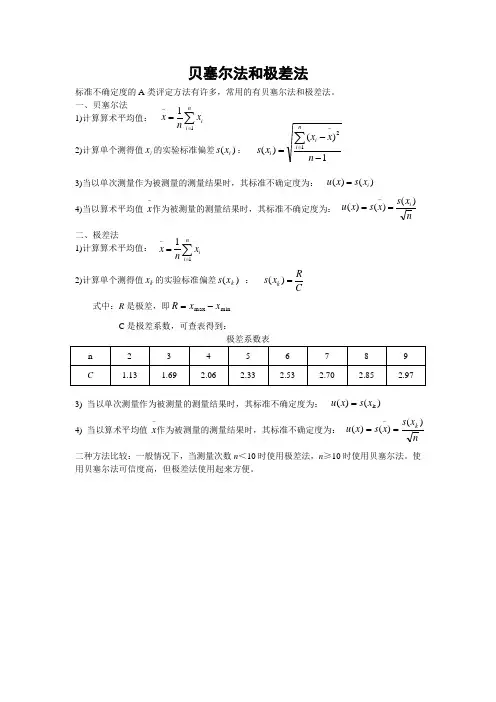

贝塞尔法和极差法

标准不确定度的A 类评定方法有许多,常用的有贝塞尔法和极差法。

一、贝塞尔法 1)计算算术平均值: 2)计算单个测得值i x 的实验标准偏差)(i x s :

3)当以单次测量作为被测量的测量结果时,其标准不确定度为: 4)当以算术平均值 作为被测量的测量结果时,其标准不确定度为:

二、极差法 1)计算算术平均值:

2)计算单个测得值k x 的实验标准偏差)(k x s : 式中:R 是极差,即min max x x R -=

C 是极差系数,可查表得到:

3) 当以单次测量作为被测量的测量结果时,其标准不确定度为: 4) 当以算术平均值 作为被测量的测量结果时,其标准不确定度为:

二种方法比较:一般情况下,当测量次数n <10时使用极差法,n ≥10时使用贝塞尔法。

使用贝塞尔法可信度高,但极差法使用起来方便。

∑

=-=n

i i x n x 111

)

()(1

2

--=

∑=-

n x x x s n i i

i -x n

x s x s x u i )()()(=

=-)()(i x s x u =∑

=-=n i i

x n x 1

1C

R x s k =

)()()(k x s x u =-x n

x s x s x u k )

()()(==-。

平均值和极差法(Xbar & R)是一种可同时对测量系统提供重复性和再现性的估计值的研究方法。

与单独的极差法不同,该方法允许将测量系统的变差分解成两个独立的部分:重复性和再现性,但不能确定它们两者的相互作用。

同时,基于评估者与零件/量具交互作用产生的变差也没有计入分析中。

进行研究尽管评价者的人数、测量次数及零件数量均可能会不同,但下面的讨论呈现进行研究的最佳情况。

参见图B6中的GRR数据表,详细的程序如下:1) 取得一个能代表过程变差实际或预期范围的样本,为n> 10个零件44的样本。

2) 给评价者编号为A、B、C等,并将零件从1到n进行编号,但零件编号不要让评价者看到。

3) 对量具进行校准,如果这是正常测量系统程序中的一部分的话。

让评价者A以随机顺序45测量n个零件,并将结果记录在第1行。

4) 让评价者B和C依次测量这些一样的n个零件,不要让他们知道别人的读值,然后将结果分别的记录在第6行和第11行。

5) 用不同的随机测量顺序重复以上循环,并将数据记录在第2、7和12行:注意将数据记录在适当的栏位中,例如:如果首先被测量的是零件7,然后将数据记录在标有零件7的字段中。

如果需要进行三次测量,则重复以上循环,并将数据记录在第3、8和13行中。

6) 当测量大型零件或不可能同时获得数个零件时,第4步到第5步将变更成以下顺序:让评价者A测量第一个零件并将读值记录在第1行;让评价者B测量第一个零件并将读值记录在第6行;让评价者C测量第一个零件并将读值记录在第11行。

让评价者A重新测量第一个零件并将读值记录在第2行;评价者B重新测量第一个零件并将读值记录在第7行;评价者C重复测量第一个零件并将读值记录在第12行。

如果需要进行三次测量,则重复以上循环,并将数值记录在第3、8和13行中。

7) 如果评价者处于不同的班次,可以使用一个替代的方法。

让评价者A 测量所有10个零件,并将读值记录在第1行;然后让评价者A按照不同的顺序重新测量,并把读值记录在第2行和第3行。

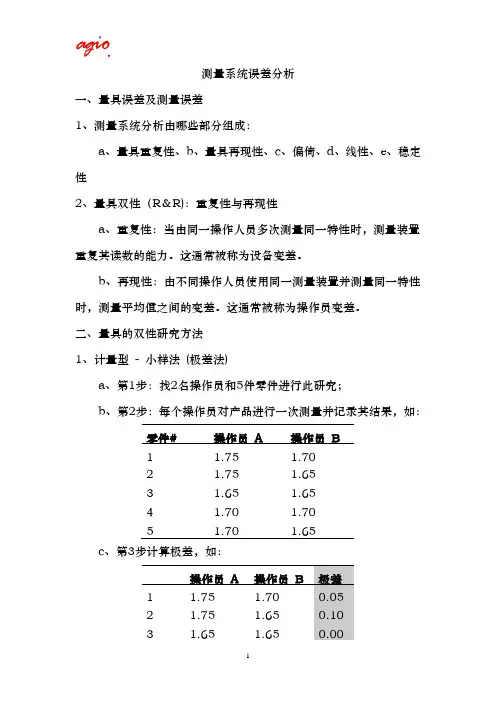

测量系统误差分析一、量具误差及测量误差1、测量系统分析由哪些部分组成:a、量具重复性、b、量具再现性、c、偏倚、d、线性、e、稳定性2、量具双性(R&R):重复性与再现性a、重复性:当由同一操作人员多次测量同一特性时,测量装置重复其读数的能力。

这通常被称为设备变差。

b、再现性:由不同操作人员使用同一测量装置并测量同一特性时,测量平均值之间的变差。

这通常被称为操作员变差。

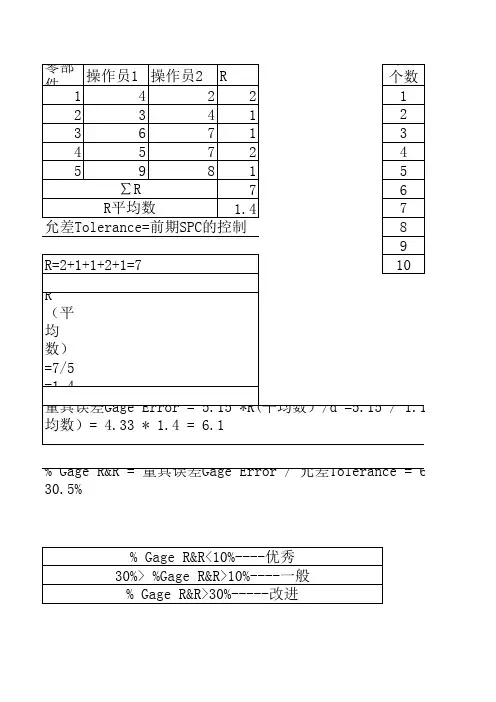

二、量具的双性研究方法1、计量型- 小样法(极差法)a、第1步:找2名操作员和5件零件进行此研究;b、第2步:每个操作员对产品进行一次测量并记录其结果,如:零件# 操作员A 操作员B1 1.75 1.702 1.75 1.653 1.65 1.654 1.70 1.705 1.70 1.65c、第3步计算极差,如:操作员A 操作员B 极差1 1.75 1.70 0.052 1.75 1.65 0.103 1.65 1.65 0.004 1.70 1.70 0.005 1.70 1.65 0.05d、第4步确定平均极差并计算量具双性的%,如平均极差(R)=∑Ri/5=0.2/5=0.4,计算量具双性(R&R)百分比的公式:%(R&R)=%[(R&R)/容差];其中R&R=4.33(R)=4.33(0.04)=0.1732;假设容差=0.5单位;%(R&R)=100[0.1732/0.5]=34.6%。

e、第5步对其结果进行解释:计量型量具双性研究的可接收标准是%R&R小于30%;根据得出的结果,测量误差太大,因此我们必须对测量装置和所用的技术进行检查;测量装置不能令人满意。

2、计量型- 大样法(极差法)a、第1步在下表中记录所有的初始信息零件名称: 发动机支座特性: 硬度容差: 10个单位零件编号: 92045612量具名称/编号:QA1234日期: 1995年9月27日计算者: John Adamek 操作员姓名: 操作员A,操作员B, 操作员C操作员A 操作员B 操作员C样本第一次第二次第三次极差第一次第二次第三次极差第一次第二次第三次极差1234567891总计b、第2步选择2个或3个操作员并让每个操作员随机测量10个零件2或3次-并将结果填入表中:零件名称: 发动机支座特性: 硬度容差: 10 个单位零件编号: 量具编号: QA 日期: 1995年9920456121234月27日计算者: John Adamek 操作员姓名: 操作员A, 操作员B, 操作员C操作员A 操作员B 操作员C样品第一次第二次第三次极差第一次第二次第三次极差第一次第二次第三次极差1 75 75747676757675752 73 74767675757576763 74 75767675767476764 74 75747575747474745 75 74747474767675746 76 75757474767676767 74 77757675747575745 4 5 5 4 4 5 4 69 76 77777476767474761 0 777776767475757674总计c、第3步计算极差和均值,如:零件名称: 发动机支座特性: 硬度容差: 10 个单位零件编号: 92045612量具编号: QA1234日期: 1995年9月27日计算者: John Adamek 操作员姓名: 操作员A, 操作员B, 操作员C操作员A 操作员B 操作员C样品第一次第二次第三次极差第一次第二次第三次极差第一次第二次第三次极差1 75 75741 7676751 76757513 4 6 6 5 5 5 6 63 74 75762 7675761 74767624 74 75741 7575741 7474745 75 74741 7474762 76757426 76 75751 7474762 7676767 74 77753 7675742 75757418 75 74751 7574741 75747629 76 77771 7476762 74747621 0 7777761 7674752 7576742均值74.975.375.275.274.875.175.75.175.1d、第4步计算均值的平均值,然后确定最大差值并确定平均极差的平均值,如:操作员A 操作员B 操作员C样品第一次第二次第三次极差第一次第二次第三次极差第一次第二次第三次极差1 75 7574 1 76 76 75 1 76 75 75 12 73 74 76 3 76 75 75 1 75 76 76 13 74 75 76 2 76 75 76 1 74 76 76 24 74 75 74 1 75 75 74 1 74 74 74 05 75 74 74 1 74 74 76 2 76 75 74 26 76 75 75 1 74 74 76 2 76 76 76 07 74 77 75 3 76 75 74 2 75 75 74 18 75 74 75 1 75 74 74 1 75 74 76 29 76 77 77 1 74 76 76 2 74 74 76 210 77 77 76 1 76 74 75 2 75 76 74 2均值74.975.375.21.575.274.875.11.575.75.175.11.3XA=(74.9+75.3+75.2)/3=75.1 R=均值的平均值XB=(75.2+74.8+75.1)/3=75.0 R=(1.5+1.5+1.3)3=1.43XC=(75.0+75.1+75.1)/3=75.1X diff =X MAX -X MIN =75.1-75=0.1e 、第5步 计算 UCL R 并放弃或重复其值大于UCL R 的读数。

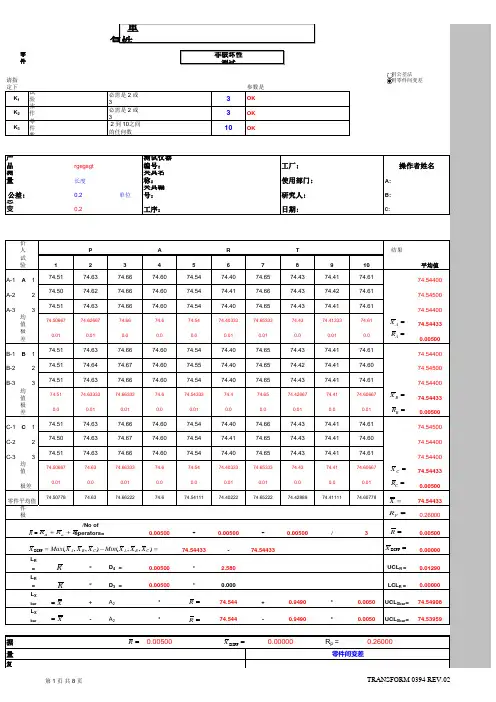

请指定下列参数以完成表格参数是试验次数必需是 2 或 33OK 操作者数必需是 2 或 33OK 零件数量2 到 10之间的任何数10OK'01 PSW '01 PSW '01 PSW'!A21'01 PSW'!A54'01 PSW'!H54产品名称/编号:rgegsgt 测试仪器编号:工厂:测量特性:长度夹具名称: 使用部门:A:0.2单位夹具编号: 研究人:B:总变差 (TV):0.2工序:日期:C:评价人P ART结果试验 #12345678910平均值A-1A174.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400A-2274.5074.6274.6674.6074.5474.4174.6674.4374.4274.6174.54500A-3374.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400平均值74.5066774.6266774.6674.674.5474.4033374.6533374.4374.4133374.6174.54433极差0.010.010.00.00.00.010.010.00.010.00.00500B-1B174.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400B-2274.5174.6474.6774.6074.5574.4074.6574.4274.4174.6074.54500B-3374.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400平均值74.5174.6333374.6633374.674.5433374.474.6574.4266774.4174.6066774.54433极差0.00.010.010.00.010.00.00.010.00.010.00500C-1C174.5174.6374.6674.6074.5474.4074.6674.4374.4174.6174.54500C-2274.5074.6374.6774.6074.5474.4174.6574.4374.4174.6074.54400C-3374.5174.6374.6674.6074.5474.4074.6574.4374.4174.6174.54400平均值74.5066774.6374.6633374.674.5474.4033374.6533374.4374.4174.6066774.544330.010.00.010.00.00.010.010.00.00.010.0050074.5077874.6374.6622274.674.5411174.4022274.6522274.4288974.4111174.6077874.54433零件极差0.26000 /No of operators=0.00500+0.00500+0.00500/30.0050074.54433-74.544330.00000UCL R =*D 4 =0.00500* 2.580UCL R =0.01290LCL R =*D 3 =0.00500*0.000LCL R =0.00000UCL Xbar +A 2*74.544+0.9490*0.0050UCL Xbar =74.54908UCL Xbar-A 2*74.544-0.9490*0.0050UCL Xbar =74.53959根据数据表:0.005000.00000R P =0.26000测量设备分析零件间变差重复性 - 设备变差 (EV)EV = * K 1% EV = 100[EV/TV]操作者姓名公差:K 1K 2K 3零件平均值极差用公差法用零件间变差RR=R =p R =A X =A R =B X =B R =C X =C R R =D IFF X =R =D IFF X =X X==R X==R =-=),,(),,(D IF F C B A C B A X X X Min X X X Max X CB A R R R ++=R。

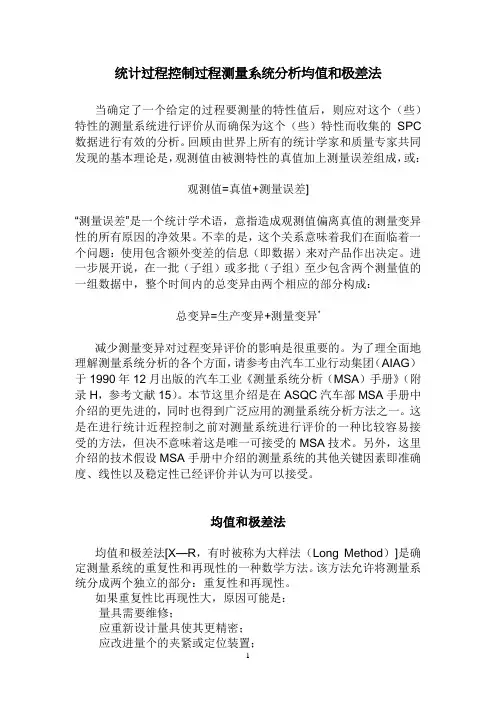

统计过程控制过程测量系统分析均值和极差法当确定了一个给定的过程要测量的特性值后,则应对这个(些)特性的测量系统进行评价从而确保为这个(些)特性而收集的SPC 数据进行有效的分析。

回顾由世界上所有的统计学家和质量专家共同发现的基本理论是,观测值由被测特性的真值加上测量误差组成,或:观测值=真值+测量误差]“测量误差”是一个统计学术语,意指造成观测值偏离真值的测量变异性的所有原因的净效果。

不幸的是,这个关系意味着我们在面临着一个问题:使用包含额外变差的信息(即数据)来对产品作出决定。

进一步展开说,在一批(子组)或多批(子组)至少包含两个测量值的一组数据中,整个时间内的总变异由两个相应的部分构成:总变异=生产变异+测量变异*减少测量变异对过程变异评价的影响是很重要的。

为了理全面地理解测量系统分析的各个方面,请参考由汽车工业行动集团(AIAG)于1990年12月出版的汽车工业《测量系统分析(MSA)手册》(附录H,参考文献15)。

本节这里介绍是在ASQC汽车部MSA手册中介绍的更先进的,同时也得到广泛应用的测量系统分析方法之一。

这是在进行统计近程控制之前对测量系统进行评价的一种比较容易接受的方法,但决不意味着这是唯一可接受的MSA技术。

另外,这里介绍的技术假设MSA手册中介绍的测量系统的其他关键因素即准确度、线性以及稳定性已经评价并认为可以接受。

均值和极差法均值和极差法[X—R,有时被称为大样法(Long Method)]是确定测量系统的重复性和再现性的一种数学方法。

该方法允许将测量系统分成两个独立的部分:重复性和再现性。

如果重复性比再现性大,原因可能是:·量具需要维修;·应重新设计量具使其更精密;·应改进量个的夹紧或定位装置;·零件内变差太大。

如果再现性大于重复性,则可能存在以下原因:·需要对操作员进行如何使用量具和读数的培训;·量具表盘上的刻度值不清楚;·可能需要某种形式的夹具来帮助操作者更为一致地使用量具。

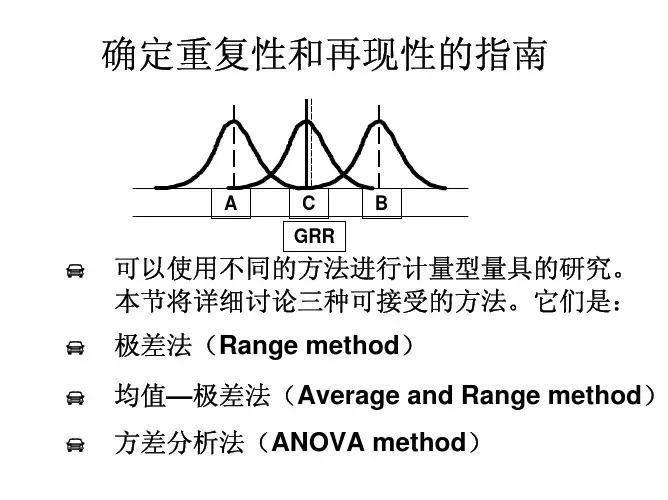

GR&R說明GR&R分析共有三種方法:●极差法●均值极差法(包括控制图法)●ANOVE法(方差分析法)极差法极差法是一种改良的计量型量具的研究,它可迅速提供一个测量变异的近似值,这种方法只能提供测量系统的整体概况而不能将变异分为重复性和再现性。

它典型的用途是快速检查验证GRR是否发生了变化。

这个方法有潜力探测不可接受的测量系统44,对样本容量为5的只需通常时间的80%,样本容量为10的需要90%的时间。

典型的极差方法用2个评价人和5个零件进行研究1次。

在研究中,两个评价人各将每个零件测量一次。

每个零件的极差是评价人A获得测量值和B获得测量值之间的绝对差值。

计算极差的和与平均极差。

通过将平均极差均值乘以1/d2*在附录C中可以找到,m=2,g=零件件数。

均值极差法均值极差法(X&)是一种可提供可对测量系统重复性和再现性两个特性作估计评价的方法。

与极差法不同,这种方法可以将测量系统的变差分成两个部分-----重复性和再现性,而不是他们的交互作用。

假设有以下的测试数据:10 个零件由3位作业员进行量测,每个零件量测2次计算步骤:(1) 计算出每个作业员对所有零件的量测平均值 (a x ,b x ,c x ) 以及量测全距平均值 (a R ,b R ,c R )(2) 计算零件平均值 (p x )、零件全距(R p ) 、总量测平均值(x )、总量测全距平均值(R )以及最大与最小量测平均值的差异(DIFF x )(3) 计算量测全距的上、下管制界线 (UCL R , LCL R )(4) 依上述数值计算出各变异值Repeatability - Equipment Variation 量具变异 EV = R * K 1 = 0.0383 * 4.566 = 0.1749K 1 = 5.15/d 2 = 4.566查附件二d 2 = 1.128 (当量测次数m = 2 , 零件数乘以作业员人数g = 10*3 = 30 )EV=5.15σe =5.15R / d 2σe =R / d 2(極差法計算標準差)σe 為量測過程中由於重復量測引起的標準差。

广州 ABC 汽车零部件有 标题:测量系统分析管理规定 页码 第 1 页 共 8 页 编号 限公司版本 修改状态测量系统分析管理规定1.目的本程序的目的是评价测量系统的适用性,保证满足产品特性的测量需求。

2.范围本程序适用于公司控制计划中要求的和/或顾客要求的所有测量设备的测量系统分析。

3.引用文件无4.术语和定义MSA:指 Measurement Systems Analysis(测量系统分析)的英文简称。

测量系统:指用来对被测特性赋值的操作、程序、量具、设备、软件以及操作人员的集合;用来获 得测量结果的整个过程。

偏移(准确度) :指测量结果的观测平均值与基准值的差值。

一个基准值可通过采用更高级别的测 量设备(如:全尺寸检验设备)进行多次测量,取其平均值来确定。

重复性: 指由一个评价人, 采用一种测量仪器, 多次测量同一零件的同一特性时获得的测量值变差。

再现性: 指由不同的评价人, 采用相同的测量仪器, 测量同一零件的同一特性时测量平均值的变差。

稳定性:指测量系统在某持续时间内测量同一基准或零件的单一性时获得的测量值总变差。

线性:指在量具预期的工作范围内,偏倚值的差值。

盲测:指测量系统分析人员将评价的零件予以编号,然后要求评价人以随机抽样方式进行测量, 且评价人之间的测量结果不能相互看到或知道。

5.职责5.1 测量系统分析计划制定:品质部。

5.2 测量系统分析所需涉及到的产品测量工作和数据的收集:使用单位。

5.3 数据收集后之测量设备的测量系统分析工作:品质部。

5.4 测量设备的测量系统分析之结果评价和审查:新产品项目组。

6.工作内容广州 ABC 汽车零部件有 标题:测量系统分析管理规定 页码 第 2 页 共 8 页 编号 限公司版本 修改状态工作内容 说明使用表单6.1 在控制计划中选择和配备的量具分辨率应达到公差的十分之一或过程 变差的十分之一的要求。

6.2 试生产阶段, 凡控制计划中规定的或顾客要求的测量设备均需进行测量 系统分析。

【MSA】重复性(Repeatability)传统上将重复性称为“评价者内部”的变差。

重复性是用一个评价人使用相同的测量仪器对同一零件上的同一特性,进行多次测量所得到的测量变差;它是设备本身的固有变差或能力。

重复性通常被称为设备变差(equipmentvariation,EV),但这是一种误解,事实上,重复性是在指定的测量条件下连续测量的普通原因(随机误差)的变差。

重复性定义的最佳描述为:当测量条件已被确定和定义——以确定的零件、仪器、标准、方法、操作者、环境和假设之下,系统内部的变差。

除了设备内部的变差之外,重复性还包括在误差模型中的任何条件下的内部变差。

造成重复性的可能原因包括:●零件内部(抽样样本):形状、位置、表面光度、锥度、样本的一致性●仪器内部:维修、磨损、设备或夹具的失效、品质或保养不好●标准内部:品质、等级、磨损●方法内部:作业准备、技巧、归零、固定、夹持、点密度的变差。

●评价者内部:技巧、位置、缺乏经验、操作技能或培训、意识、疲劳●环境内部:对温度、湿度、振动、清洁的小幅度波动●错误的假设——稳定,适当的操作●缺乏稳健的仪器设计或方法,一致性不好●量具误用●失真(量具或零件)、缺乏坚固性●应用——零件数量、位置、观测误差(易读性、视差)重复性可以理解为生产过程中的生产线的稳定性。

衡量测量系统是否靠谱。

【MSA】重复性(Repeatability)传统上将重复性称为“评价者内部”的变差。

重复性是用一个评价人使用相同的测量仪器对同一零件上的同一特性,进行多次测量所得到的测量变差;它是设备本身的固有变差或能力。

重复性通常被称为设备变差(equipmentvariation,EV),但这是一种误解,事实上,重复性是在指定的测量条件下连续测量的普通原因(随机误差)的变差。

重复性定义的最佳描述为:当测量条件已被确定和定义——以确定的零件、仪器、标准、方法、操作者、环境和假设之下,系统内部的变差。