加料记录表

- 格式:xls

- 大小:30.00 KB

- 文档页数:4

如何把握和计算肉种鸡的料量作者:江中传、周子捷、、周文义在无疾病和合理的饲养管理条件下,肉种鸡的生长发育和生产性能发挥,取决于各阶段营养的积累,营养来源于全价配方饲料。

AA+肉种鸡,0-10W是生长缓慢期,期末累积蛋白440克/只,代谢能8000大卡/只;10-15周是生长不应期,累积蛋白780克/只、代谢能1.45万大卡/只;15-24周龄是快速生长期,期末累积蛋白1.75公斤/只、代谢能3.25万大卡/只;产蛋高峰时摄入蛋白26.5克/只/天、代谢能456大卡/只/天。

10周末的累积决定10-15周的增重,如果低于标准,那么即使加料较高,但增重不足,反之增重过高;15周末的累积决定15-24周的增重,同样如果低于标准,那么即使加料较高,但增重不足,反之增重过高;见蛋前累积和进入产蛋高峰累积决定产蛋高峰和维持产蛋水平的能力,如果累积低于标准,那么产蛋高峰较高,维持产蛋能力低下,如果累积高于标准,那么产蛋高峰较高,维持产蛋能力低下,下降速度较快。

累积营养过高或过低,生长发育期会出现体重的反跳或反跌,锯齿行生长现象不可避免;产蛋期产蛋不稳定,受精率下降较快。

因而,合理平稳加料,可确保鸡群每周累积蛋白和能量达到。

要求,每周稳定增重,生产性能才会正常发挥。

加料的基本原则:1.母鸡在达到产蛋高峰料量前周料量只能增加或维持,不能减少,高峰后(33周后),逐暂减少,减少总量不得超过高峰料的10-12%。

公鸡的周料量只能增加或维持,不能减少。

2.正确把握1-4周的料量。

实际体重比标准体重高20-40克,建立良好的基础体重,确保鸡群骨骼、组织器官和羽毛等有较好的生长发育。

以体重为依据1-2周每日加料,3-4周每周加料,根据实际体重调整料量。

料量把握:拟定料量和喂料次数。

(表一)1-2周自由采食并与拟定料量相结合。

进雏后分栏饲养,设定一个零头栏,其它栏鸡数相等,每天死淘鸡在零头栏里调换和减数。

(表二)。

根据拟定料量和喂料次数,计算每次喂料的克数,每次料量基本吃完后各栏同时喂下次料。

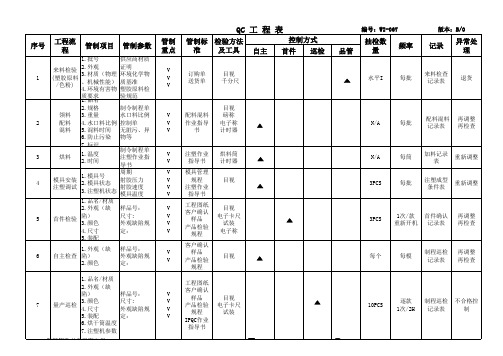

修改日期2H/5模IPQC 每2小时each 2H过程检查In-processInspection首件尺寸First Dimension 工程图纸重点星号尺寸影像测量仪/三坐标测量仪/卡尺/Pin规Image measuringinstrument / threecoordinate measuringinstrument / caliper/Pingauge1模1 shotFAI每次开机Each running首件检查First articleinspection过程尺寸Process control Dimension 工程图纸重点星号尺寸影像测量仪/三坐标测量仪/卡尺/Pin规Image measuringinstrument / threecoordinate measuringinstrument / caliper/Pingauge1模1 shotIPQC每4小时each 4H巡回检验Process control全尺寸Full Dimension 工程图纸 Engineeringdrawings影像测量仪/三坐标测量仪/卡尺/Pin规Image measuringinstrument / threecoordinate measuringinstrument / caliper/Pingauge1模1shot5million入库数量/enterwarehousequantityF入库检查Final QulaityCotrol1外观Appearance客户外观标准与标准样品/工程图纸Customer appearancestandard and standardsample / engineeringdrawings目视检查灯光:1000±200lux,距离300±50mm,10秒每PCS产品Visual check under 1000±200lux,distance 300±50mm,10±5s/partC=0 AQL0.4每批生产per lotFQC检查记录表sample / engineeringdrawingsVisual check under 1000±200lux,distance 300±50cm,10±5s/partE成型molding注塑机Injectionmachine4100%check每批each lot最终检验Final inspectionH 产品储存Productstorage1产品放置防护ProductProtection按规定搬运,按区域放置,有效标识与防护,堆叠不高于规定According to procedure目测Visual check100%每批each lot1尺寸Dimension工程图纸重点星号尺寸影像测量仪/三坐标测量仪/卡尺/Pin规Image measuringinstrument / threecoordinate measuringinstrument / caliper/Pingauge5PCS/每批5PCS/EachLot每批出货per lotOQC检查记录表2外观Appearance客户外观标准与标准样品/工程图纸Customer appearancestandard and standardsample / engineeringdrawings目视检查灯光:1000±200lux,距离300±50mm,10秒每PCS产品Visual check under 1000±200lux,distance 300±50mm,10±5s/partC=0 AQL0.4OQC每批出货per lotOQC检查记录表3出货数量,包装规范,产品生产批号Shipmentquantity,packagingspecifications,production batchnumber出货数量符合出货通知单,包装方式符合包装规范,产品生产批号有可追溯性Shipment quantityconform to the deliverynote, packing conformsto the packagingspecifications,production batch numberhave traceability目测Visual check100%每批each lot出货通知单包装规范Delivery notePackagingspecificationI出货检查Outgoing QualityControl目测Visual check息packagemethod,Lableinformation详见包装规范Refor to packinginstructionG包装/packing1A)明)parameter/Ma。

1.目的2.适用范围适用于本公司BOM表中所有物料的批次管控。

3.工作职责3.1综合部采购:将批次管理要求传达给供应商,要求供应商对来料进行批次管理。

3.2仓库:收料时,负责确认供应商来料及外发半成品、回厂成品是否注明批次号,并将批次号记入电脑账目明细表中,发料生产时,需跟据《生产指令单》之订单批号,在出入库单据上作批次记录。

3.3生产部:严格按照《生产指令单》上要求订单批次领用使用物料,包话成品入库结批,订单之间不得串用混用物料。

3.4质量部:对供应商来料批次情况、生产部批次管理情况、出货订单批次进行检查记录及监管。

4.管理规定4.1供应商进料批次号管控4.1.1供应商按客户订单的要求,在送货单和标签标识批次号,批次号编号规则统一如下(若1批完成可不需要编制)。

表示供应商代码(合格供应商目录查询)4.1.2 供应商按我司采购合同的要求,适用于无特定订单,采购临时、备用物料,在来料上送货标识批次号,批次号编号规则统一如下YY+ **********/01表示此采购合同批次号分成第几批来料表示按供应商来料日期表示供应商代码(合格供应商目录查询)4.1.3仓库收货员收货时,需确认来料上是否有批次号,所标识批次号是否与送货单上批次号保持一致,无标识批次号或不一致的,仓库可以拒绝收货,并及时将信息反馈至采购。

4.1.4收货完成,仓管员贴入原料标签,标签上写入原料名称、牌号、规格及批次号,按批次到货顺序执行物料先进先出管理。

4.1.5 IQC进行来料检验时,需再次确认物料标示卡/标签的批次号是否与送货单上备注的批次号保持一致,进料检查报告上需记录进料批次号(送货单)和供应商原料批次号(原料主要是指塑胶原料LOT)。

4.1.6临时及备用的采购物料,若编入正常订单使用,需仓库物控申请并在《生产指令单》上作相关说明备注。

4.2 发料批次号管控4.2.1 仓管员应对环保物料进行严格管理,不同批次的同种物料应分批存放,不得混批混料。

加料作业指导书一、任务背景在生产过程中,为了提高产品的质量和性能,需要对原材料进行加料处理。

加料作业是指在生产过程中,根据产品的要求,将特定的添加剂或者原材料加入到主要原料中,以改善产品的性能、增加特定功能或者满足特定需求。

为了确保加料作业的准确性和一致性,制定加料作业指导书是必要的。

二、目的本加料作业指导书的目的是提供详细的操作步骤和要求,确保加料作业的准确性和一致性,以保证产品质量和性能的稳定。

三、适合范围本加料作业指导书适合于所有需要进行加料作业的生产线。

四、责任与权限1. 生产经理负责指导和监督加料作业的执行。

2. 生产操作员负责按照本指导书的要求进行加料作业。

3. 质量控制部门负责对加料作业的质量进行检查和确认。

五、操作步骤1. 准备工作1.1 确认加料所需的原材料和添加剂,并进行清点和核对。

1.2 检查加料设备的运行状态,确保设备正常工作。

1.3 准备好所需的工具和器具,如称量器、容器等。

2. 加料操作2.1 根据产品配方要求,计算所需的加料比例,并记录在加料记录表中。

2.2 使用称量器准确称量所需的原材料和添加剂,并将其放入指定的容器中。

2.3 将加料容器放置在加料设备中,并确保容器与设备连接密切,避免漏料或者污染。

2.4 启动加料设备,按照设备操作手册的要求进行操作,确保加料过程的稳定和准确。

2.5 监控加料设备的运行状态,及时发现并解决设备故障或者异常情况。

2.6 加料完成后,关闭加料设备,清理加料容器和设备,确保设备和容器的卫生和安全。

3. 记录和报告3.1 在加料记录表中记录加料操作的详细信息,包括加料比例、原材料和添加剂的批号、加料设备的运行状态等。

3.2 将加料记录表提交给质量控制部门进行审核和确认。

3.3 如有需要,及时向生产经理汇报加料作业的执行情况和结果。

六、注意事项1. 加料操作前,必须子细阅读加料作业指导书,并确保理解和掌握操作要求。

2. 加料操作过程中,严禁将不符合要求的原材料和添加剂加入到产品中。