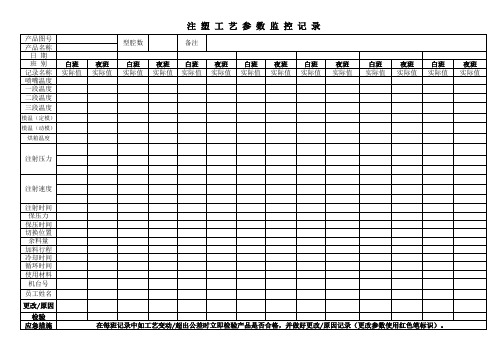

注塑机加料记录

- 格式:xls

- 大小:49.00 KB

- 文档页数:12

各车间掺料记录范文车间掺料记录是指在生产过程中对原材料进行混合搅拌的操作记录,以确保产品质量和生产效率的记录。

下面是各车间掺料记录的一份样本,包括车间名称、日期、掺料量、原料配比等。

--------------------------------------------------车间掺料记录车间名称:XXX车间日期:2024年10月10日掺料记录如下:产品名称:XXX产品掺料原料:A、B、C掺料比例:1:2:3掺料操作:1.操作员A根据生产计划和配方要求,准备掺料所需的原料A、B、C,并进行称量。

2.操作员A将原料A、B、C按照1:2:3的比例加入到混合搅拌机中。

3.操作员A启动混合搅拌机,对原料进行混合搅拌,搅拌时间为30分钟。

4.搅拌完成后,操作员A对混合后的料液进行取样,并送至质检部门进行检验。

5.质检结果符合要求后,操作员A将混合后的料液进行包装。

掺料量:- 原料A:100kg- 原料B:200kg- 原料C:300kg签名:操作员A:__________质检员:__________生产主管:__________备注:1.掺料比例、掺料量等应根据生产工艺要求进行调整。

2.搅拌时间、搅拌机设备等应根据具体需要进行确认。

3.掺料后的产品应按照规定进行包装和存放。

--------------------------------------------------以上是车间掺料记录的一份样本,根据实际情况可以进行相应的调整和修改。

掺料记录的目的是确保原料的掺入量和比例准确无误,从而保证产品质量的稳定性。

同时,掺料记录也对质检部门和生产主管提供了重要的信息,以便他们进行检验和管理。

通过严格执行掺料记录,可以有效地提高生产效率和产品质量,减少浪费和损失的发生。

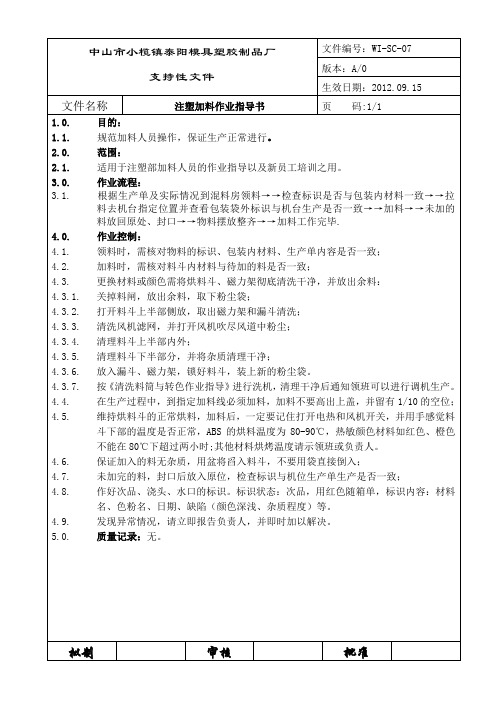

注塑机加料作业指导书注塑机加料作业指导书准备工作:1. 确保注塑机和相关设备处于良好的工作状态,如清洁、润滑等。

2. 准备所需的原料和辅助材料,并确保其质量符合要求。

3. 将原料和辅助材料按照要求分类和储存。

操作步骤:1. 将所需原料提前放置在指定位置,并清理工作台和周围环境。

2. 打开注塑机的料斗盖,确认内部无残留材料,并将所需原料放入料斗中。

3. 关闭料斗盖,并确保其密封良好,防止杂质进入注塑机内部。

4. 打开注塑机的加料阀,并选择希望加料的料口。

5. 预热注塑机,根据注塑机的要求进行预热操作,使温度达到加热要求。

6. 当注塑机温度达到要求时,根据操作要求启动注塑机加料程序。

7. 观察注塑机加料过程,确保原料平稳流动,避免卡料或堵塞情况的发生。

8. 加料过程中,注意观察注塑机的压力和温度变化,并及时调整加料阀的开启度以保持稳定的加料速度。

9. 加料完成后,关闭注塑机的加料阀,并进行喷嘴清洁和更换。

10. 清理工作台和周围环境,确保注塑机工作区域的整洁和安全。

注意事项:1. 加料前要检查注塑机的设备和安全装置是否完好,并确保自己具备相关操作经验。

2. 加料时要注意个人安全,避免身体接近运转中的注塑机,并戴好相关的个人防护装备。

3. 在加料过程中,密切观察注塑机的工作状态,如温度、压力、流动状态等,并根据需要进行相应的调整。

4. 加料时要确保原料质量良好,避免使用过期或劣质的原料。

5. 加料后要及时清洁注塑机的喷嘴和相关部件,以防止残留的材料对注塑机的影响。

这份注塑机加料作业指导书仅供参考,请根据具体情况和操作要求进行相应的调整和安排。

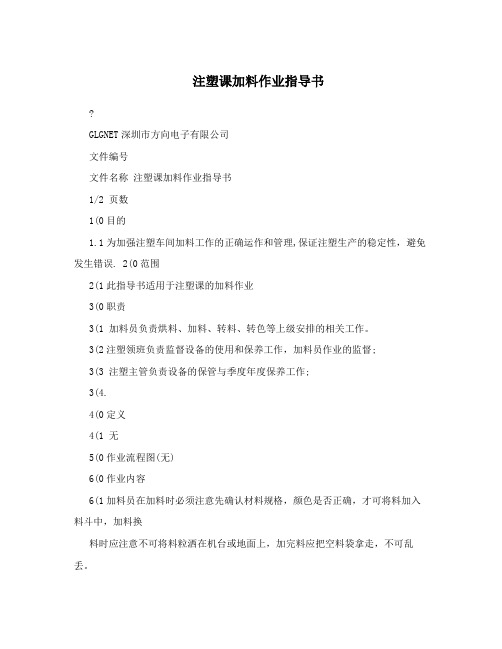

注塑课加料作业指导书GLGNET深圳市方向电子有限公司文件编号文件名称注塑课加料作业指导书1/2 页数1(0目的1.1为加强注塑车间加料工作的正确运作和管理,保证注塑生产的稳定性,避免发生错误. 2(0范围2(1此指导书适用于注塑课的加料作业3(0职责3(1 加料员负责烘料、加料、转料、转色等上级安排的相关工作。

3(2注塑领班负责监督设备的使用和保养工作,加料员作业的监督;3(3 注塑主管负责设备的保管与季度年度保养工作;3(4.4(0定义4(1 无5(0作业流程图(无)6(0作业内容6(1加料员在加料时必须注意先确认材料规格,颜色是否正确,才可将料加入料斗中,加料换料时应注意不可将料粒洒在机台或地面上,加完料应把空料袋拿走,不可乱丢。

6(2对需要干燥除湿的材料,料斗内料面不可低于料斗透明镜面2/3位置(加料线),避免材料干燥不充分产生料花。

加料不可满出料斗使盖子盖不上,影响干燥效果。

6(3换料换色后必须将剩余材料退回混料房,严禁堆放在机台。

卸料时必须使用干净料袋或相同颜色料袋装剩余的材料,料袋内不可有残留色粉或粉料及杂物,并在料袋上写好材料名称与色粉编号再退回混料房。

6(4 加料员在换料换色时,必须用布碎将残留在料斗壁上色粉擦拭干净。

抹机水(酒精)严禁靠近高温物体(如煤气、炮筒)严禁乱丢含有抹机水(酒精)的碎布。

6(5生产透明及浅色产品时,料斗抽风进气口应装过滤棉,并定期清洁,避免材质因环境影响导致不良黑点、杂质增多。

6、6 在使用有添加水口料生产时,机台料斗内必须放入磁铁架,避免金属落入炮筒损伤螺杆。

6(7 洗机时应注意炮筒温度是否与材料相符,绝对不可盲目直接加温洗机。

6(8 成型温度及料斗烘料温度设定参照《成型参数表》及《烘料作业指导书》。

6(9 生产中定时巡查料斗送风开关是否打开,温度有无异常,材料是否低于加料线。

6(10 保证机位的水口料干净整洁,无杂料、杂物。

GLGNET深圳市方向电子有限公司文件编号文件名称注塑课加料作业规范2/2 页数 6.11 抹机水(酒精)瓶必须要有标示,严禁靠近高温物体。

:模號:機台號::烘料溫度:跟蹤號:PA-日期:時間:調機員:調機原因:射嘴一段二段三段四段前模後模前模後模前模後模一段二段三段四段五段一段二段三段四段五段备注:壓力I時間I壓力II時間II壓力III時間III保壓速度速度背壓位置倒索(油 水 )(水 ) (油 水 )產品重量(g):鎖模力:周期時間:图一日期:時間:調機員:調機原因:射嘴一段二段三段四段前模後模前模後模前模後模一段二段三段四段五段一段二段三段四段五段备注:壓力I時間I壓力II時間II壓力III時間III保壓速度速度背壓位置倒索(油 水 )(水 ) (油 水 )產品重量(g):鎖模力:周期時間:图一Form-QM03-3048-02備注:1. 此表格由領班或技术员填寫; 2. 任何參數调整後必需做記錄; 3. 產品重量(g)為調機穩定後隨機抽取不連續5pcs 的平均重量; 4. 對於有些機台缺少該項設置可填"N/A" 5. 時間的填寫為24H 制6.請將產品進膠位置用點"。

"標注在"图一"上;7.請將前模.水口板和後模的運水系統標注在"图二"上(注意運水的進出及方向)射膠壓力射膠時間射膠壓力射膠時間冷卻時間冷卻時間产品示意圖产品示意圖参数开始时的LTC:射膠末端位置:QC 確認:参数结束时的LTC:实际填充时间:图二Date保壓熔膠前模 水口板 后模工程確認:調機時的工作單號:熔膠末端位置:Date成型溫度模溫機設置溫度模溫機檢測溫度模具實際溫度射膠速度射膠位置参数开始时的LTC:射膠末端位置:QC 確認:参数结束时的LTC:实际填充时间:图二Date保壓熔膠前模 水口板 后模工程確認:調機時的工作單號:熔膠末端位置:DateInjection Molding Parameter Monitoring Record注塑成型參數监控記錄產品名稱料號及批號成型溫度模溫機設置溫度模溫機檢測溫度模具實際溫度射膠速度射膠位置B C D E F H J KL MAB CDEFHJKLM A B C D E F HJ KL M A B CDEFHJ KLMABCDEFHJKL M A B CD E F H J KL M AB CD E F H J KL M A B CDEF H JKL MAB CDEFH JKLM AB CDEFHJKL MA B C DE FHJK L M A B C DEFHJK L M A B C DEFHJK L M A B C DEFHJK L MAB CDEF HJKL M。

注塑加料作业指导书文件编号注塑部-2014-工位名称加料工序1 2 3材料名称烘料温度(℃)烘料时间(H)HIPS 60-75 ≥1PP/PP+GF 60-75 ≥1PC+ABS+GF 75-90 ≥2ABS/ASA 75-90 ≥2PC 110-120 ≥41 检查外包装,并做好清洁 2.打开包装检查原料 3.将原材料加入原料斗中,并检查一、加料要求1、加料员必须熟悉干燥设备的《操作规程》,并保持附近地面干净、湿润;生产透明、浅色材料时还需半月清理一次烘箱、加热管道及鼓风机。

2、加料时,需严格按照由工艺主管审核的《生产计划安排表》和《材料更换通知单》操作,换料时需将干燥机料斗中塑料换完,并完成对干燥机、磁力架清理、除尘后才能更换新料,并按要求设置烘料参数(见右上表)。

3、干燥机和搅拌机旁只允许存放要求使用的材料。

4、加料时,应先戴好手套、口罩等劳保用品,并必须将手上、身上料灰清理干净;再将材料外包装袋表面灰尘等异物去除(采用湿抹布擦拭),然后抱起置于料斗边沿进行加料,打开料袋后,先检查一下袋中材料,确认袋内材料是否与状态要求一致,有无潮湿现象或杂质,如有异常将材料标识后隔离并报告班长及工艺人员。

5、当加入一种原材料时严格按照操作流程来;当添加有两种及以上原材料时(本料/色母料)必须搅拌均匀。

6、加完料后的空料袋,分类并依次整齐地叠放在料斗旁,色母料袋集中放在一只料袋(大袋)中,放到指定地点捆好集中存放。

7、认真填写加料记录表,内容包括:塑料牌号、塑料批次号、色母料牌号、机床编号、加料量。

二、注意事项1、防止混料,不同牌号塑料混杂。

2、防止混入其它异物,主要是灰尘、石块、纸质、金属等异物。

3、随时检查干燥设备的运行状况,防止材料结饼。

4、料斗中取出的未用完的塑料,应及时包扎,防止吸潮和污染。

更改标记签字批准更改日期签字日期拟制审核批准。