TPS系统在200kt/a聚酯装置中的应用

- 格式:pdf

- 大小:188.69 KB

- 文档页数:4

聚酯装置简介和重点部位及设备一、装置简介(一)装置发展及类型1. 装置发展聚酯工艺产生于20世纪40年代, 在50年代实现了工业化, 是利用基础化工原料生产合成纤维的工艺技术。

20世纪70年代以后, 各国针对聚酯存在的吸水率低、不易染色、易产生静电等缺点进行了改性研究, 取得了较多成果, 使聚酯工业有了飞速的发展。

70年代末, 我国从前西德引进了第一套直接酯化连续缩聚生产涤纶树脂的工业化生产装置。

经过几十年的发展, 聚酯在我国三大合成纤维工业中已占有举足轻重的地位。

截止到2003年底, 我国聚酯装置的产能已经达到1115X104t/a, 占世界总产量的三分之一左右。

进入21世纪, 随着工艺技术的不断发展, 我国聚酯装置正向工艺技术更先进、经济效益更好的方向发展。

2, 生产工艺路线聚酯通常是由二元酸和二元醇经酯化和缩聚反应而制得的一种高分子缩聚物。

目前用途最广的聚酯是由对苯二甲酸和乙二醇经酯化和缩聚反应所生成的聚对苯二甲酸乙二醇酯。

生产聚酯的工艺技术主要取决于精对苯二甲酸、对苯二甲酸二甲酯及乙二醇的生产发展。

用于合成聚对苯二甲酸乙二醇酯中间体的主要原料路线有以下几种: 一种是酯交换法(简称DMT法);另一种是直接酯化法(简称PTA法);第三种是环氧乙烷酯化缩聚路线(简称环氧乙烷法)。

酯交换法(DMT法): 是将以对苯二甲酸与甲醇反应生成易于精制提纯的对苯二甲酸二甲酯, 或采纳对二甲苯合并氧化、酯化制成对苯二甲酸二甲酯, 再将提纯的对苯二甲酸二甲酯与乙二醇进行酯交换反应制得聚酯。

该方法在聚酯工业化的初期, 未找到有效提纯对二甲苯的方法的时候得以广泛应用。

直接酯化法(PTA法):是以精对苯二甲酸与乙二醇为原料, 进行直接酯化连续缩聚的反应制得聚酯。

到90年代初期, PTA法的产量已经超过了DMT法, 成为聚酯工业的主流生产工艺。

环氧乙烷法因为使用环氧乙烷代替乙二醇(EG), 可省去环氧乙烷水解工序, 合成反应生成物为单一的对苯二甲酸双卢—羟乙酯(BHET), 不需要回收设备, 工艺流程短, 成本低, 所以是较有前途的生产方法。

在DCS中实现流量计量的温度压力补偿天津石化公司化纤厂200kt/a PET纺丝装置的自动控制系统采用Honeywell公司的TPS系统实现。

公用工程系统的流量计量是在DCS中组态完成的,但在DCS中实现流量计量时仅采用对瞬时流量累计的方法,忽视了温度、压力波动所带来的偏差。

在一般情况下流体工况稳定(温度,压力参数基本稳定)的流量计量系统中,由于工况波动所产生的误差是在一个允许的范围内。

在聚酯短丝的生产过程中蒸汽等介质的温度、压力波动极大,这是由于短丝的生产性质决定的。

在短丝的生产过程中蒸汽用量随时都可能大范围波动,从停车到小负荷到满负荷运转经常变化。

另外,由于管线长压力损失也很大,以致压力达不到设计要求,经常发生压力下限报警。

如果压力降低得很多或蒸发前湿度较低,则因水滴蒸发而使温度降低后仍高于新的压力所对应的饱和温度,则蒸汽变为过热状态[1],而设计条件为饱和蒸汽。

此外,现蒸汽流量的测量单位是质量流量单位;气体流量的计量单位是体积流量单位,而由孔板或涡街测量的均为体积流量,要实现质量流量的计量需进行温度、压力的补偿。

由于以上原因,流量计量时仅采用对瞬时流量累计的方法,忽视了温度、压力波动所带来的偏差,这对压力变化比较大的工况是不适宜的。

解决的办法就是在测量中引入温度和压力补偿的方法来实现实时的流量温压补偿,将体积流量转变为质量流量。

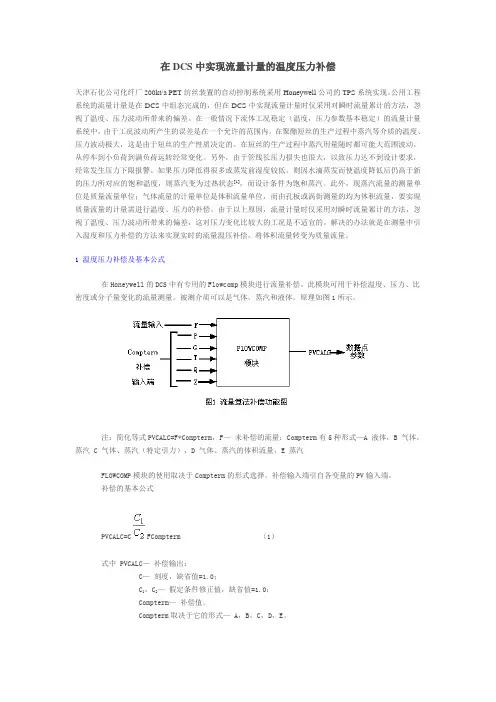

1 温度压力补偿及基本公式在Honeywell的DCS中有专用的Flowcomp模块进行流量补偿。

此模块可用于补偿温度、压力、比密度或分子量变化的流量测量。

被测介质可以是气体,蒸汽和液体。

原理如图1所示。

注:简化等式PVCALC=F*Compterm,F—未补偿的流量;Compterm有5种形式—A 液体,B 气体,蒸汽 C 气体、蒸汽(特定引力),D 气体、蒸汽的体积流量,E 蒸汽FLOWCOMP模块的使用取决于Compterm的形式选择。

补偿输入端引自各变量的PV输入端。

聚酯CP作业指导书目录一、通用手册1 适用范围2 聚酯装置界区组成3 原材料、燃料规格4 公用工程规格5 产品质量标准6 交接班制度7 安全操作规程二、TPA卸料和输送区1 工艺流程2 操作规程三、CP区1 工艺控制标准2 工艺原理3 工艺流程3.1添加剂配制3.2连续聚合工艺4 生产过程控制5 单元操作6 熔体交接规定7工作标准8停电处理方案及原则四、化验室1 过程控制质量标准2 原辅材料检验方法3 过程检测和测试方法4 聚酯产品的检测五、定期作业(附表)一、通用手册1 适用范围本作业指导书适用于中欣化纤有限公司聚酯分厂聚酯装置。

2聚酯装置界区组成① TPA卸料和输送区② CP区,包括:a)中控岗位b)CP现场岗位c)配制岗位d)切片输送和包装岗位③导生区a)罐区b)热媒区④化验室3 原材料、燃料规格3.1 TPA—对苯二甲酸3.1.1 性质:化学结构式:COOHCOOH分子式: C8H6O4分子量: 166.13外观:白色粉末 (结晶状)密度: 1510 kg/m3堆积密度: 800 kg/m3燃烧热: 762.2 kcal/mol溶解度可溶于二甲基甲酰胺、甲醇3.1.2 作用:聚酯主原料3.1.3 安全: TPA是一种粉末,在空气中能发生爆炸自燃点: 677 ℃爆炸浓度: 0.005% @ 680 ℃(空气中体积)3.1.4指标:分析项目指标酸值, mg KOH/g 673-677灰份, ppm 15 Max.铁含量, ppm 2 Max.金属含量, ppm 10 Max.水含量, % 0.1 Max.b值 1.6 Max.4-CBA, ppm 25 Max.PT酸, ppm 150 Max.平均粒径: M±10μm(M: 95~120 μ) 3.1.5包装: 1 T /袋-1.1T/袋3.1.6贮存要求:防潮3.2 EG (乙二醇):3.2.1性质:分子式 C2H6O2分子量 62.07外观无色透明液体密度 1113kg/ m3 (25℃)溶点 -15.6 ℃沸点 197.4 ℃ (atm.)折射率 1.4316 - 1.4320(@20℃)汽化热 191 kcal/kg溶解度能以任何比例溶于水和乙醇3.2.2用途:聚酯主原料3.2.3安全:避免发生EG蒸汽泄漏空气中的安全浓度小于 100 ppm吸入EG蒸汽对肺、肾、中枢神经有害。

PKS系统在聚酯化工装置中的应用初探摘要:在聚酯化工装置之中,PKS系统可发挥突出作用,不仅能够实现聚酯化工的智能化,而且根据PKS具备独特的第三方通信功能,还有利于实现聚酯化工整体效率的提升,从而促进其实现发展。

本文主要对聚酯化工装置之中对Experion PKS系统的应用进行研究,对这一系统的性能、特点以及软件和硬件设计思想做出分析,从而保证聚酯化工装置的运行效率得到提升。

关键词:PKS系统;聚酯化工装置;应用前言:聚酯化工装置顾名思义主要是应用于聚酯生产的一种专业化设备,近些年来,随着科学技术的不断发展共内外聚酯生产的工艺技术正在不断提升,例如,德国吉玛公司发明的专利技术——五釜工艺技术,主要采用二氧化钛为消光剂,采用醋酸锑为催化剂,采用乙二醇(EG)和苯二甲酸(PTA)为原料,来对纤维级聚酯切片进行生产。

而聚酯装置开始主要是采用PROVOX系统来对生产流程进行监控的,但经历十几年的应用,该控制系统逐渐出现卡件老化、系统反应迟缓、故障率较高等问题,且在采购备件方面也比较艰难,从而严重影响了聚酯装置正常、稳定的运行,在这种情况下,聚酯装置在运行过程中便容易出现失稳装填,为了保证聚酯化工装置能够得到稳定、高效的运行,需要对聚酯化工装置老旧的控制系统进行更新替换,PKS系统便可有效的“接管”以前老旧的控制系统,保证聚酯化工装置的高效稳定性。

1 聚酯化工装置的工艺流程在对聚酯切片进行制备时,其具体的工艺流程如下:首先应该先将PTA粉末通过压缩机风将其送至日料仓,PTA粉末进入到日料仓之后,会通过PTA称进行连续性称重计量,之后便会加至浆料配制槽之中,以PTA粉末进料量为依据,能实现催化剂以及乙二醇的加入量,从而使浆料配比的稳定性得到保障。

在浆料配置槽之中,反应物会通过搅拌器的搅拌产生浆料悬浮物,这些悬浮物比较均匀。

完成配制的浆料会通过两台浆料泵在第一酯化反应釜顶位置送入。

在搅拌器进行持续搅拌以及热媒进行辅助加热的条件下来实施酯化反应。

櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋櫋殹殹殹殹其 他[收稿日期]2020 04 24[作者简介]桑良玉(1988—),男,河南永城人,助理工程师。

乙二醇装置热水系统运行问题分析及综合改造桑良玉(安阳永金化工有限公司,河南安阳 455133)[摘 要]煤制乙二醇装置热水系统是羰基化合成反应后合成气降温析出液相草酸酯并保证草酸酯不会结晶的重要系统。

长期以来,安阳永金化工有限公司乙二醇装置热水系统受设计不合理、循环水水质差等因素的影响,入热水系统热水温度超标,给草酸酯吸收精馏操作及合成循环气压缩机的安全运行带来很大的负面影响;另外,羰基合成催化剂还原时,还原终点循环气温度大幅超出热水换热器设计参数,致使热水换热器多次发生泄漏,严重影响其安全运行。

为此,安阳永金化工在对热水系统前期运行中存在的问题进行分析研究的基础上,对热水系统实施了综合改造,改造后其运行环境明显改善,有效保证了热水系统的稳定运行及设备安全;且对热水系统目前仍存在的问题进行了分析,并提出了下一步的改造计划。

[关键词]煤制乙二醇;热水系统;热水换热器;运行情况;优化改造;热负荷分配;甲醇喷淋[中图分类号]TQ223 16+2 [文献标志码]B [文章编号]1004-9932(2020)06-073-040 引 言乙二醇(EG),又称甘醇,主要用于生产聚酯(国内乙二醇90%以上用于生产聚酯),以及作为溶剂、防冻剂等。

目前乙二醇合成原料线路主要有石油制乙二醇、煤制乙二醇两种;其中,煤制乙二醇合成工艺分为两步,第一步为一氧化碳与亚酯气在钯系催化剂的作用下发生羰基化反应偶联生成草酸酯,第二步为草酸酯与氢气在铜系催化剂的作用下生成乙二醇。

煤制乙二醇合成工艺第一步反应生成的草酸酯在出反应器之后以气态形式存在,需经热水系统换热后被冷却分离成液相,之后送往草酸酯精馏系统进一步精馏提纯作为加氢系统的草酸酯进料;同时,在钯系催化剂还原时,为保证循环气压缩机安全、稳定运行,需由热水对循环气压缩机入口气进行冷却降温,以满足循环气压缩机对入口气温度的要求,避免入口气温度过高致机组工作点移向喘振线而发生喘振。

芳烃联合生产工艺中歧化装置的调优侯章贵 孙广宇(天津大学化工学院,天津300072)摘 要 介绍了天津石化200kt/a 聚酯工程中芳烃联合生产工艺,结合工艺中歧化及烷基转移装置的设计和实际运行情况,通过对歧化装置原料、产品、催化剂的分析和总结,提出了歧化及烷基转移装置的优化方向。

关键词 芳烃联合装置 歧化 催化剂 优化收稿日期:2007203202。

作者简介:侯章贵,工程师,1996年毕业于大连理工大学化工学院有机化工专业,在中石化天津石化公司化工厂大芳烃车间长期从事技术管理和生产管理工作。

芳烃联合装置是天津石化公司200kt/a 聚酯工程的龙头装置,以直馏石脑油和加氢裂化石脑油为原料,主要生产对二甲苯,并副产苯、粗氢、混合二甲苯、抽余油、液化气、重芳烃等,装置主产品对二甲苯的设计产量为254kt/a 。

歧化及烷基转移装置(简称歧化装置,下同)是芳烃联合装置的7套主生产装置之一,它以芳烃联合装置中的较为廉价的甲苯和C 9芳烃(包括部分C 10芳烃)为原料,在氢气和歧化催化剂存在的条件下,发生烷基转移反应,生成苯和C 8芳烃(主要用于生产对二甲苯)。

歧化装置的设计处理能力为55612kt/a (包括循环甲苯和C 9芳烃),2004年改造换剂后处理能力达到750kt/a 。

重整装置的芳烃产物中48%~52%的物料需要经过歧化装置处理转化为目的产品苯和C 8芳烃,因此歧化装置在芳烃联合装置中为关键装置,其运行好坏直接影响联合装置的物料平衡。

歧化装置的主要两种产品苯和C 8芳烃(生产对二甲苯)也是联合装置中附加值最高的两种产品———占联合装置中总产量的一半以上,因此优化歧化装置对芳烃联合装置提高效益起着至关重要的作用。

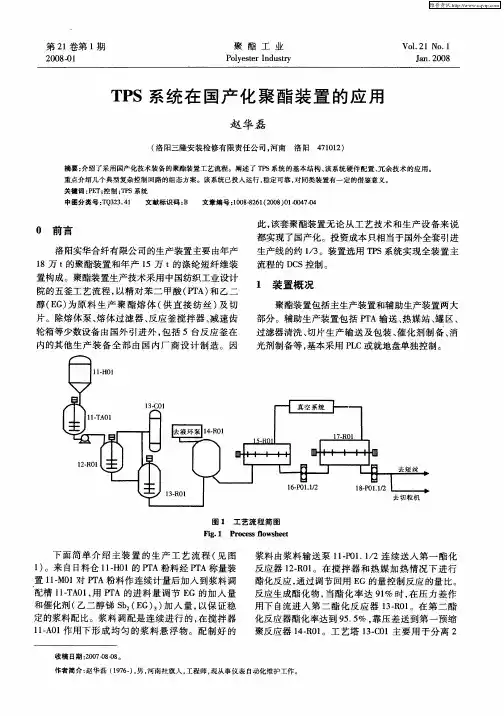

1 装置流程芳烃联合装置的流程见图1。

图1 芳烃联合装置流程2 歧化装置原料歧化装置的传统原料为甲苯和C9芳烃,随着催化剂技术的进步,原料逐步扩充到C10芳烃。

歧化原料为重整装置的产物,因此受重整装置原料和操作的影响。

聚酯行业用热媒加热系统热媒加热装置是聚酯装置的重要组成部分,其运行方式为燃料在炉子中燃烧,冷媒以盘管的形式进入热媒炉并得到加热,形成一次热媒回路。

将一次热媒回路中的高温热媒送到各反应器等加热用户使用,然后再返回到一次热媒回路,构成二次热媒回路。

热媒在整个供热过程中循环使用。

一、热媒的性质热媒是化工生产中载热体的总称。

根据使用温度不同,热媒主要由无机盐类、矿物油类、水蒸汽和有机化合物四大类。

各种热媒之间的基本性质,加热系统设置,使用时的相态和操作方法都大不相同。

聚酯装置常使用的是有机类载热体氢化三联苯。

氢化三联苯是一种液相载热体,它由三联苯加氢制得;加氢深度在60~70%左右。

原料三联苯也是邻、间和对三联苯的混合物。

所以,平常使用的氢化三联苯实际是三种同分异构体的混合物。

作为载热体的一个重要性质是它的热稳定性要求较高,即在长期高温运行不会分解或变质。

氢化三联苯在化学结构上由于三个六元环紧密分布和苯共轭体系的稳定性,在高温下也具有良好的热稳定性,很少发生分解反应,因而在使用过程中具有寿命长,补充量少的特点。

但是,氢化三联苯属于有机物,在长期高温下运行后也不可避免地会发生裂解和热聚反应。

裂解的结果是氢化三联苯蒸汽压上升,初馏程点和闪点下降,粘度和比重变小;而热聚的结果将生成分子量较大的化合物,最后生成焦碳沉积下来,影响物料输送和传热。

另外,由于泄漏或氮封不良,在空气和高温氢化三联苯直接接触时,将加速反应生成残碳。

操作温度越高,这种裂解和热聚反应速率加快。

所以,在实际使用中,最高温度不能超过375℃,最高使用温度应控制在343℃以下。

一次热媒以炉子为中心,一次热媒输送泵为动力构成一个高温热媒的循环回路。

二次热媒以反应器,熔体管道等热媒用户为中心,二次热媒输送泵为动力构成循环回路。

一次热媒加热二次热媒,而二次热媒则去加热用户。

(工艺流程略)二、热媒加热工艺过程及控制热媒系统的工艺控制关键在于热媒炉的燃烧控制,使炉子稳定运行,高效燃烧,避免停炉故障的发生。

聚酯装置逻辑连锁

聚酯装置的逻辑连锁是指一种自动化控制系统,通过对各个设备和工艺单元的逻辑和条件进行连接和控制,实现整个聚酯装置的自动化运行。

具体来说,聚酯装置的逻辑连锁可以分为以下几个方面:

1. 设备间的逻辑连锁:不同设备之间存在一定的运行顺序和相互依赖关系,通过逻辑连锁可以实现设备之间的自动运行和协调。

比如,在聚酯装置中,通过控制物料输送、加热、压力等参数,实现设备之间的自动启停和顺序控制。

2. 工艺单元的逻辑连锁:聚酯生产过程中,通常包括物料处理、反应、脱除副产物等一系列工艺单元。

这些工艺单元之间通常存在着一定的关联和逻辑条件,逻辑连锁可以通过对各个工艺单元的运行状态和参数进行监测和控制,实现工艺单元之间的自动切换和协调。

比如,在聚酯反应过程中,通过监测反应温度、压力和反应物浓度等参数,实现自动控制反应的进程和条件。

3. 报警和故障处理的逻辑连锁:聚酯装置在运行过程中,可能会出现各种异常情况和故障,逻辑连锁可以通过对各个设备和工艺单元的监测,实现实时报警和故障处理。

比如,当温度过高、压力异常或设备故障时,系统可以自动报警、采取相应的应急措施,并将故障信息传递给操作人员。

4. 数据采集和记录的逻辑连锁:逻辑连锁还可以实现对聚酯装

置运行参数和工艺数据的实时采集和记录。

通过对各个设备和工艺单元的参数进行监测和记录,可以实现对生产过程的全程监控和数据分析,为工艺优化和故障排查提供依据。

总之,聚酯装置的逻辑连锁可以实现自动化控制和运行,提高生产效率和产品质量,并保证装置运行的安全性和稳定性。