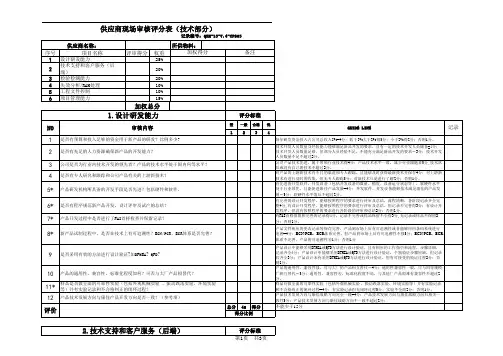

供应商现场审核评分表整合

- 格式:xls

- 大小:157.00 KB

- 文档页数:18

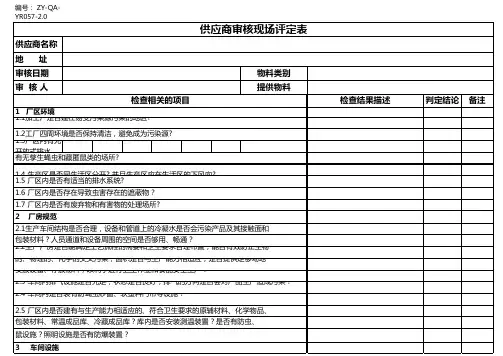

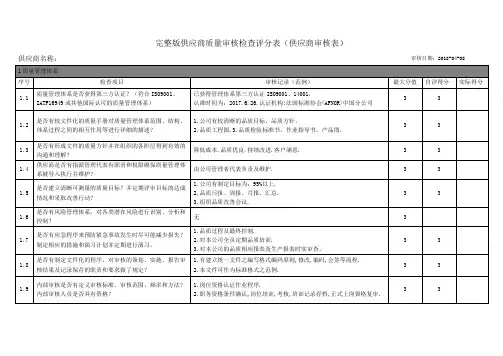

供应商核查评分表

XXXXXXXXXXXXX有限公司

2015.3.27

产品 __________________

厂名 __________________

厂址 __________________

检查日期__________________

检查人 __________________

联系人 __________________

联系电话_____________________

GMP评分得分:

工厂管理评分得分:

总分:

供应商级别:

评审规则:

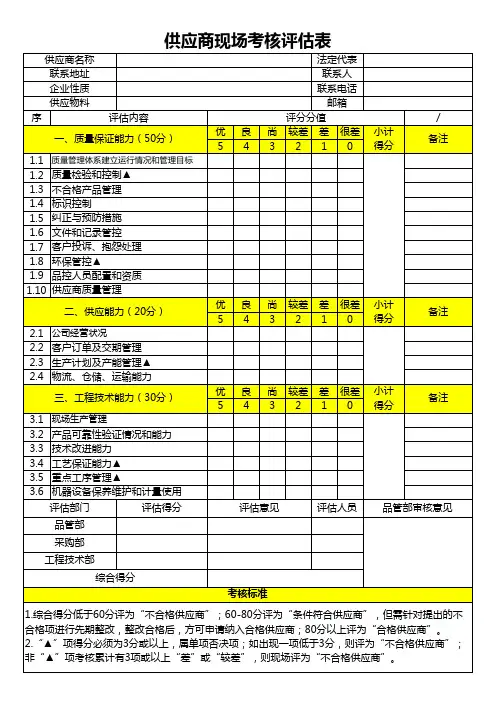

1、供应商评审分为两部分,工厂GMP评审和工厂管理评审。

2、供应商评审总分为100分,其中工厂GMP评审占60%,工厂管理评审占40%。

3、得分=GMP项总分(实际得分*0.6)+管理项总分(实际得分*0.4)

4、分级:80分(含80分)以上为优良供应商;70分-80分(含70分)为合格供应商;60分-70分(含60分)为观察供应商,3个月后再次评审,若未达到70分,直接列入不合格供应商;60分以下为不合格供应商,终止合作。

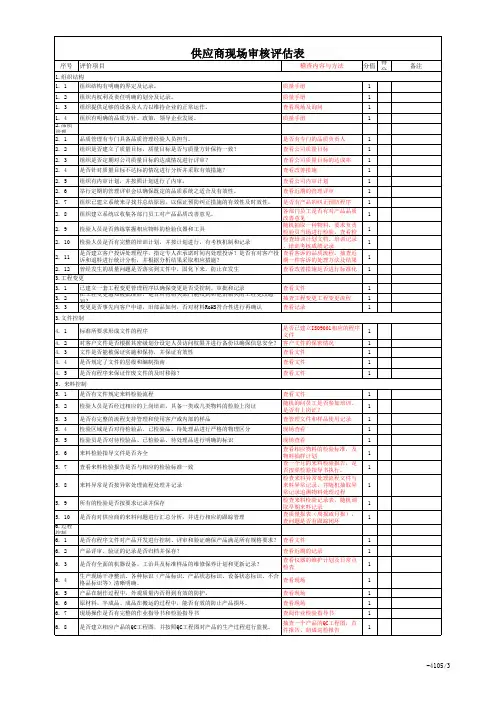

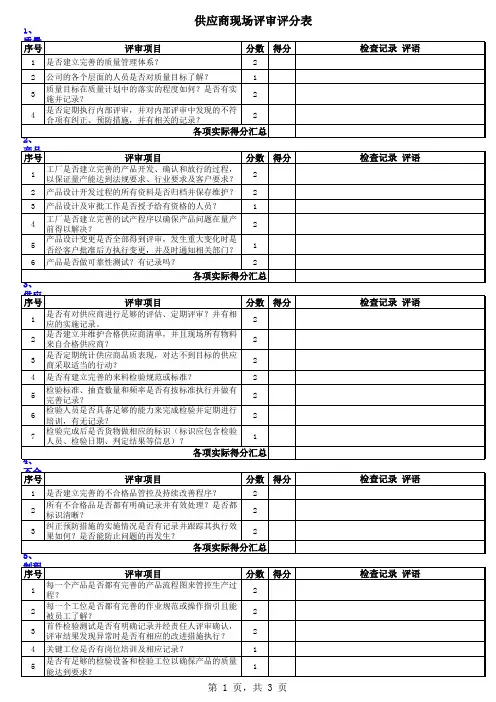

供应商GMP核查平评分表一、工厂合法性检查

二、工厂GMP核查评分

总分100分实际得分工厂管理核查评分表

总分:实际得分:。

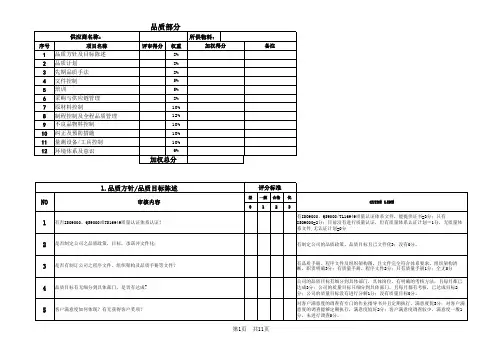

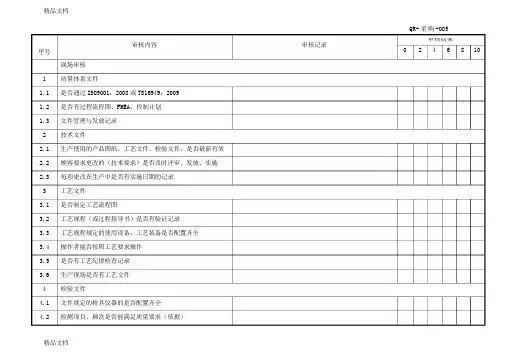

审核内容审核记录审核结果序号QR- 采 购 -0050 2 4 6 8 1011.11.21.322.12.22.333.13.23.33.43.53.644.14.2现场审核质量体系文件是否通过 ISO9001:2008 或 TS16949:2009是否有过程流程图、FMEA 、控制计划文件管理与发放记录技术文件生产使用的产品图纸、工艺文件、检验文件,是否最新有效顾客要求更改的(技术要求)是否及时评审、发放、实施每项更改在生产中是否有实施日期的记录工艺文件是否制定工艺流程图工艺规程(或过程指导书)是否有验证记录工艺规程规定的使用设备、工艺装备是否配置齐全操作者能否按照工艺要求操作是否有工艺纪律检查记录生产现场是否有工艺文件检验文件文件规定的检具仪器的是否配置齐全检测项目、频次是否能满足质量要求(依据)序号4.3 4.4 4.5 55.1 5.2 5.3 5.4 5.5 5.6 66.1 6.2 6.3 77.1 7.2 7.3 7.4 8检具配置的精度是否能满足产品图样要求评判标准是否与(客户)同步生产现场是否有检验文件检验人员配置(关键岗位)检验人员配置是否合理(进料、过程、成检)检验人员是否经过培训并持证上岗(内培、外培记录、证书)检验人员的实际操作技能能否满足要求检验人员能否及时做好检测记录(记录的有效性)检验人员能否行使质量否决权(有无文件规定)关键、特殊岗位人员是否持证上岗工艺装备(工装夹具)提供专用、标准及借用工艺装备清单检查专用工艺装备是否有图样、是否验证专用工艺装备保养是否有记录检测设备提供试验及检测设备清单/状态试验及检测设备校验计划及记录检测设备的点检记录在线量检具是否在有效期内(内校频次/校验员资质)生产设备序号8.1 8.2 8.3 9 9.1 9.2 9.3 9.4 9.59.6 10 10.1 10.2 10.3 10.4 10.5 11提供关键、重点设备清单关键、重点设备的维护保养实施记录设备点检记录(重要参数)现场管理5S、定置管理?不合格品是否专门单独划分区域?人机工程(取料/放料及操作准确和方便性)?是否进行三检(首检、巡检、终检)制度,并保持记录是否配备了足够的合适极限样件以对检验和防错设施进行确认?极限样件是否定期验证,需要时进行更换?是否每次生产/检验前用极限样件对检验和防错设施进行了确认?包装及防护是否有包装作业指导书(规范)包装上是否有生产零件号、名称、生产日期及顾客要求的标识?生产过程及发运产品的包装方式是否能按要求实施?(包装单元)周转、搬运过程中是否能避免零件碰撞?操作工是否能做到轻拿轻放,避免野蛮操作?在线或在库暂存零件是否采取防尘、防潮等防护措施?进料质量控制审核内容审核记录审核结果序号024681011.1 11.2 11.3 11.4 12 12.1 12.2 13 13.1 13.2 13.3 13.4合格供方名单查原材料检测情况(理化报告、供方质保书等)进货验收记录是否齐全正确若不具备检测能力,是否委托具有资质的单位进行检测成品质量控制成品检验作业指导书成品检验记录不合格品的控制是否制定不合格品控制程序(处理流程)不合格品是否作出标识、记录、隔离不合格品是否经过评审、处置是否制定返工/返修作业指导书,返工/返修产品的重检记录审核得分合计(实得分/应得分)审核符合率(实得分/应得分*100%)打分说明:审核结果全部符合得10分;绝大部分符合得8分;大部分符合得6分;一半符合符合得4分;小部分符合得2分;全部不符合得0分。