真空蒸发镀膜蒸镀

- 格式:ppt

- 大小:1.11 MB

- 文档页数:39

真空蒸发镀膜的原理

真空蒸镀膜是一种常用的表面处理技术,其原理是利用真空环境中的物理性质,在材料的表面形成一层均匀的金属或非金属薄膜。

其基本步骤如下:

1. 准备基底材料:首先选取需要镀膜的基底材料,常用的包括玻璃、金属、陶瓷等。

2. 清洗基底材料:对基底材料进行清洗,去除表面的油脂、氧化物等杂质,以确保镀膜的附着力和均匀性。

3. 装载基底材料:将经过清洗的基底材料放置在真空蒸镀设备的工作架上。

工作架通常可以旋转和倾斜,以便实现均匀的镀膜。

4. 抽真空:启动真空泵,将腔室内的气体抽至低真空状态,以去除氧气和其他气体分子,保持清洁的反应环境。

5. 加热基底材料:在真空腔室内加热基底材料,以提高蒸发源的温度,使金属材料在高温条件下迅速蒸发。

6. 蒸发源物质蒸发:将选定的镀膜材料放置在腔室的蒸发源中,随着蒸发源的加热,其表面开始蒸发,并沉积在基底材料的表面。

7. 形成薄膜:蒸发源中的金属材料蒸发后,通过碰撞和扩散等过程,沉积到基底材料表面形成一层均匀的薄膜。

8. 控制膜厚度:通过控制蒸发源的温度、蒸发时间和基底材料的位置等参数,来控制膜的厚度。

9. 冷却基底材料:在薄膜形成后,冷却基底材料以减少膜的应力和提高其附着力。

10. 放气还原:在薄膜形成后,放气还原真空腔室至大气压力,可以安全地取出镀膜好的基底材料。

通过以上步骤,真空蒸镀膜技术可以实现在不同基底材料上形成具有各种性质的薄膜,从而具有广泛的应用。

真空蒸发镀膜 1、真空蒸发镀膜原理真空镀膜按其技术种类可分成以下真空蒸发镀膜1、真空蒸发镀膜原理真空镀膜按其技术种类可分成以下几类:一:真空蒸发,包括电阻式加热蒸发,电子束加热蒸发,低压大电流反应蒸发等,,二:真空溅射,包括二极溅射、射频溅射、反应溅射、非平衡磁控溅射、中频磁控反应溅射等,,三:离子镀,包括溅射离子镀、空心阴极离子镀膜、反应离子镀、真空电弧离子镀等,。

真空获得、真空测量取得的进展是薄膜技术迅速实现产业化的决定性的因素。

真空镀膜方法的不断改进开创了真空技术在薄膜领域应用的新篇章. 真空蒸发和溅射这两种真空物理镀膜工艺,是迄今在工业上能够制备光学薄膜的两种最主要的工艺。

真空离子镀是大批量生产耐磨硬质膜层,如机械泵TiC,TiN等,的主要的工艺,在油扩散泵---抽气系统出现之后,它们才获得大规模地应用。

真空蒸发镀膜的原理是:先将镀膜室内的气体-2抽到10Pa以下的压强,通过加热蒸发源使臵于蒸发源中的物质蒸发,蒸汽的原子或分子从蒸发源表面逸出,沉积到基片上凝结后形成薄膜,它包括抽气,蒸发,沉积等基本过程。

真空环境是镀膜的首要条件:,1,可防止在高温下因空气分子和蒸发源发生反应,而使蒸发源劣化,,2,可防止蒸汽原子或分子在沉积到基片上的途中和空气分子碰撞而阻碍蒸汽原子或分子直接到达基片表面,以及由于蒸汽原子、分子间的相互碰撞而在到达基片表面前就凝聚,或在途中就生成其它化合物,,3,可防止在形成薄膜的过程中,空气分子作为杂质混入膜内或在膜中形成其它化合物。

真空蒸发镀膜常用的蒸发源有电阻式加热蒸发源、电子束加热蒸发源、激光加热蒸发源、空心热阴极等离子束加热蒸发源、感应式加热蒸发源等。

在高真空或超高真空下,用电阻、高频、电子束、激光等加热技术,在玻璃、塑料、和金属等基体上可蒸发沉积100多种金属、半导体、和化合物薄膜。

其中,电子束反应蒸发制备多层光学薄膜是一种方便有效的手段,在批量化生产中已被普遍采用,其优点是:电子束加热温度可达3500?左右,蒸发材料基本上不受限制,即使钨和钼也可蒸镀,蒸发速率高,100,750000 Å/s,,而且蒸发速率和电子束聚集调节方便,通过对蒸发材料的局部熔化或坩埚水冷,蒸发材料不与坩埚发生反应,保证了膜料的高纯度。

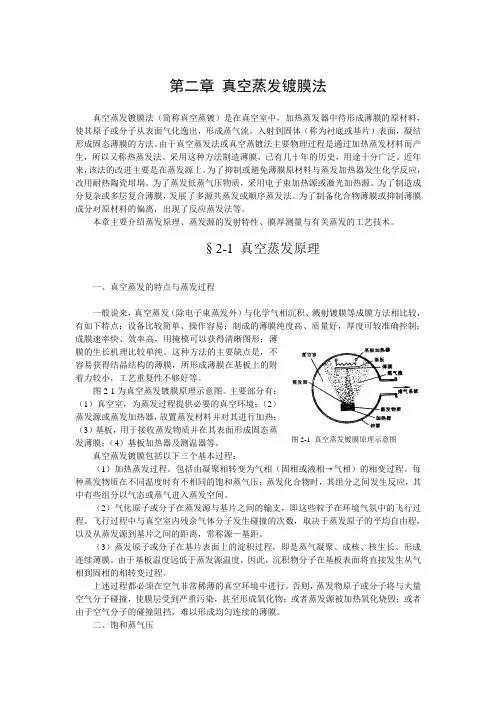

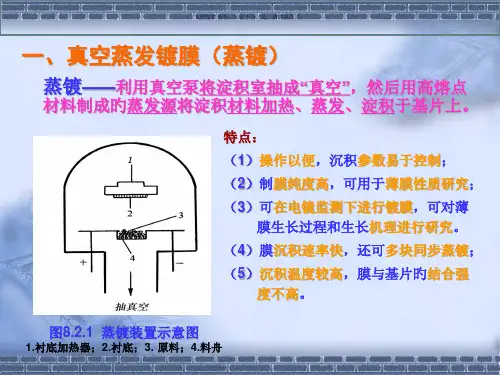

图2-1 真空蒸发镀膜原理示意图第二章 真空蒸发镀膜法真空蒸发镀膜法(简称真空蒸镀)是在真空室中,加热蒸发器中待形成薄膜的原材料,使其原子或分子从表面气化逸出,形成蒸气流,入射到固体(称为衬底或基片)表面,凝结形成固态薄膜的方法。

由于真空蒸发法或真空蒸镀法主要物理过程是通过加热蒸发材料而产生,所以又称热蒸发法。

采用这种方法制造薄膜,已有几十年的历史,用途十分广泛。

近年来,该法的改进主要是在蒸发源上。

为了抑制或避免薄膜原材料与蒸发加热器发生化学反应,改用耐热陶瓷坩埚。

为了蒸发低蒸气压物质,采用电子束加热源或激光加热源。

为了制造成分复杂或多层复合薄膜,发展了多源共蒸发或顺序蒸发法。

为了制备化合物薄膜或抑制薄膜成分对原材料的偏离,出现了反应蒸发法等。

本章主要介绍蒸发原理、蒸发源的发射特性、膜厚测量与有关蒸发的工艺技术。

§2-1 真空蒸发原理一、真空蒸发的特点与蒸发过程一般说来,真空蒸发(除电子束蒸发外)与化学气相沉积、溅射镀膜等成膜方法相比较,有如下特点:设备比较简单、操作容易;制成的薄膜纯度高、质量好,厚度可较准确控制;成膜速率快、效率高,用掩模可以获得清晰图形;薄膜的生长机理比较单纯。

这种方法的主要缺点是,不容易获得结晶结构的薄膜,所形成薄膜在基板上的附着力较小,工艺重复性不够好等。

图2-1为真空蒸发镀膜原理示意图。

主要部分有:(1)真空室,为蒸发过程提供必要的真空环境;(2)蒸发源或蒸发加热器,放置蒸发材料并对其进行加热;(3)基板,用于接收蒸发物质并在其表面形成固态蒸发薄膜;(4)基板加热器及测温器等。

真空蒸发镀膜包括以下三个基本过程:(1)加热蒸发过程。

包括由凝聚相转变为气相(固相或液相→气相)的相变过程。

每种蒸发物质在不同温度时有不相同的饱和蒸气压;蒸发化合物时,其组分之间发生反应,其中有些组分以气态或蒸气进入蒸发空间。

(2)气化原子或分子在蒸发源与基片之间的输支,即这些粒子在环境气氛中的飞行过程。

真空蒸镀热蒸发

真空蒸镀热蒸发是一种物理气相沉积(PVD)技术,用于在基底表面上沉积薄膜。

它的基本原理如下:

1. 真空环境:在真空蒸镀过程中,将基底和蒸发源置于真空室内。

真空环境可以减少气体分子之间的碰撞,防止气体对沉积过程的干扰,并提高薄膜的质量。

2. 蒸发源:蒸发源是提供蒸发材料的装置。

它可以是金属丝、坩埚或溅射靶材等。

蒸发源被加热到足够高的温度,使蒸发材料转化为气态。

3. 薄膜沉积:当蒸发源中的材料被加热到气态时,气态原子或分子会在真空中向基底表面运动,并在基底上沉积形成薄膜。

沉积的薄膜可以是金属、合金、半导体或其他材料。

4. 控制参数:真空蒸镀过程中的一些关键参数需要被控制,以获得所需的薄膜特性。

这些参数包括蒸发源的温度、沉积时间、真空度和基底温度等。

真空蒸镀热蒸发技术具有以下优点:

1. 高纯度:真空环境可以减少杂质的引入,提高薄膜的纯度。

2. 良好的一致性:该技术可以在大面积基底上实现均匀的薄膜沉积。

3. 可控性:通过控制蒸发源的温度和其他参数,可以调控薄膜的厚度、组成和结构。

4. 多功能性:可用于制备各种功能性薄膜,如金属膜、光学膜、导电膜等。

真空蒸发镀膜的三个基本过程真空蒸发镀膜是一种常用的表面处理技术,广泛应用于光学、电子、材料等领域。

它通过在真空环境中加热源材料,使其蒸发并沉积在基材上,形成一层均匀、致密的薄膜。

这个过程包括三个基本步骤:蒸发源的加热、蒸发物的输运和沉积。

第一步是蒸发源的加热。

蒸发源通常是一种具有较高蒸发温度的物质,如金属或氧化物。

为了使蒸发源达到所需的温度,通常采用电阻加热或电子束加热等方式。

在加热的过程中,蒸发源的温度逐渐升高,蒸发物开始从蒸发源表面蒸发出来。

第二步是蒸发物的输运。

蒸发物从蒸发源表面蒸发出来后,必须经过一段距离才能到达基材表面。

为了使蒸发物能够输运到基材上,通常在真空腔室中设置一些控制装置,如抽气系统和导向装置。

抽气系统可以将真空腔室内的气体抽除,降低蒸发物与气体分子的碰撞,减少蒸发物的散射和损失。

导向装置可以引导蒸发物的运动方向,使其尽可能地沉积在基材上。

第三步是蒸发物的沉积。

蒸发物通过输运后,最终到达基材表面,并在其上沉积形成薄膜。

在沉积过程中,蒸发物与基材表面发生相互作用,形成化学键或物理键,从而使蒸发物附着在基材上。

为了控制薄膜的质量和厚度,通常需要调节蒸发源的温度、蒸发速率和基材的旋转速度等参数。

此外,还可以通过控制沉积时间和基材的位置,来实现对薄膜性能的调控。

真空蒸发镀膜是一种通过蒸发源的加热、蒸发物的输运和沉积来形成薄膜的表面处理技术。

它在光学、电子、材料等领域有着广泛的应用。

通过控制蒸发源的加热和温度,以及调节蒸发物的输运和沉积过程,可以得到具有不同性能和结构的薄膜,满足不同领域的需求。

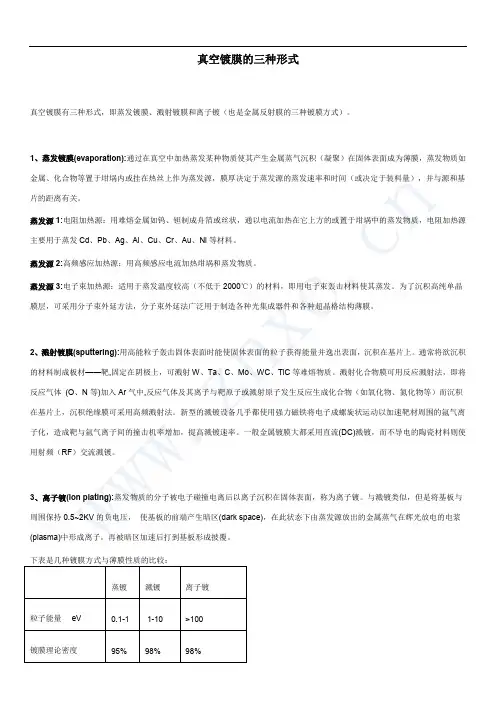

真空镀膜的三种形式真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀(也是金属反射膜的三种镀膜方式)。

1、蒸发镀膜(evaporation):通过在真空中加热蒸发某种物质使其产生金属蒸气沉积(凝聚)在固体表面成为薄膜,蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,膜厚决定于蒸发源的蒸发速率和时间(或决定于装料量),并与源和基片的距离有关。

蒸发源1:电阻加热源:用难熔金属如钨、钽制成舟箔或丝状,通以电流加热在它上方的或置于坩埚中的蒸发物质,电阻加热源主要用于蒸发Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料。

蒸发源2:高频感应加热源:用高频感应电流加热坩埚和蒸发物质。

蒸发源3:电子束加热源:适用于蒸发温度较高(不低于2000℃)的材料,即用电子束轰击材料使其蒸发。

为了沉积高纯单晶膜层,可采用分子束外延方法,分子束外延法广泛用于制造各种光集成器件和各种超晶格结构薄膜。

2、溅射镀膜(sputtering):用高能粒子轰击固体表面时能使固体表面的粒子获得能量并逸出表面,沉积在基片上。

通常将欲沉积的材料制成板材——靶,固定在阴极上,可溅射W、Ta、C、Mo、WC、TiC等难熔物质。

溅射化合物膜可用反应溅射法,即将反应气体(O、N等)加入Ar气中,反应气体及其离子与靶原子或溅射原子发生反应生成化合物(如氧化物、氮化物等)而沉积在基片上,沉积绝缘膜可采用高频溅射法。

新型的溅镀设备几乎都使用强力磁铁将电子成螺旋状运动以加速靶材周围的氩气离子化,造成靶与氩气离子间的撞击机率增加,提高溅镀速率。

一般金属镀膜大都采用直流(DC)溅镀,而不导电的陶瓷材料则使用射频(RF)交流溅镀。

3、离子镀(ion plating):蒸发物质的分子被电子碰撞电离后以离子沉积在固体表面,称为离子镀。

与溅镀类似,但是将基板与周围保持0.5~2KV的负电压,使基板的前端产生暗区(dark space),在此状态下由蒸发源放出的金属蒸气在辉光放电的电浆(plasma)中形成离子,再被暗区加速后打到基板形成披覆。

真空热蒸镀原理

一、真空热蒸镀原理是啥呢?

嗨,小伙伴们!今天咱们来唠唠真空热蒸镀这个超有趣的东西的原理哈。

真空热蒸镀呀,就是在真空环境里搞的一种镀膜的方法。

想象一下,在一个超级干净、几乎啥气体都没有的空间里,这就像是给那些要镀膜的材料一个超级纯净的舞台。

那这个过程是怎么发生的呢?首先得有个蒸发源,这个蒸发源就像是一个魔法源泉。

把要镀的材料放在这个蒸发源上加热,就像给材料加热到兴奋起来的状态。

当温度足够高的时候呢,这些材料就会从固态变成气态啦,是不是很神奇?就像冰变成水蒸气一样,只不过这个是在特殊的真空环境里哦。

然后呢,这些变成气态的材料分子就开始自由活动啦。

在这个真空环境里,它们没有太多的阻碍,可以自由自在地跑来跑去。

这时候,在这个空间里还有被镀的物体,那些气态的材料分子就会跑到被镀物体的表面上。

当这些气态分子跑到被镀物体表面的时候呢,它们就会重新组合,从气态又变回固态,就像水蒸气又变成冰一样,不过是薄薄的一层膜哦。

这样,就成功地在被镀物体表面镀上一层我们想要的材料啦。

这个原理在很多地方都有应用呢。

比如说在一些电子产品的屏幕上,通过真空热蒸镀可以镀上一层能够让屏幕显示效果更好的膜。

还有一些装饰品,通过这种方法镀上一层漂亮的金属膜,就会变得闪闪发光啦。

反正就是说,真空热蒸镀原理虽然听起来有点复杂,但是只要理解了这个从固态到气态再到固态的过程,就会觉得很有趣啦。

而且这个技术在我们的生活中无处不在,给我们带来了很多便利和美好的东西呢。

蒸镀机原理和基本工作流程

蒸镀机是一种常用于表面处理的设备,其原理主要是利用高温蒸汽将金属或其他物质蒸发成气体,然后沉积在待处理物体表面,形成一层均匀的薄膜。

蒸镀机在电子、光学、玻璃等工业领域有着广泛的应用。

蒸镀机的基本工作流程可以分为以下几个步骤:真空抽气、加热蒸发、沉积镀膜、冷却凝固和排气释放。

首先是真空抽气阶段,蒸镀机在工作前需要将工作室内部抽成真空状态,以确保蒸发材料能够自由蒸发并沉积在待处理物体表面。

然后是加热蒸发阶段,将蒸发源加热至一定温度,使其蒸发成蒸气。

蒸发源可以是金属块、合金丝等,根据需要选择不同的蒸发源材料。

接下来是沉积镀膜阶段,蒸发的金属蒸汽在真空室内沉积在待处理物体表面,形成一层均匀的薄膜。

冷却凝固阶段是为了使沉积在表面的薄膜迅速冷却凝固,从而保证薄膜的质量和稳定性。

最后是排气释放阶段,将真空室内的残余气体排出,释放压力,完成整个蒸镀过程。

蒸镀机的原理是利用热蒸发的方法,在真空环境下将金属或其他物质蒸发成气体,然后沉积在待处理物体表面。

蒸镀技术可以实现金属镀膜、陶瓷镀膜、光学薄膜等多种功能性镀膜,提高材料的表面硬度、耐磨性、光学性能等。

蒸镀机的基本工作流程是依靠真空技术和热蒸发技术实现的,通过不断优化和改进设备结构和工艺参数,可以实现更高效、更稳定的蒸镀过程,满足不同行业的表面处理需求。

在未来,随着材料科学和工艺技术的不断发展,蒸镀技术将在更多领域展现出其独特的优势和应用前景。

真空蒸镀的详细介绍真空蒸镀即真空蒸发镀膜。

这种方法是把装有基片的真空室抽成真空,气体压强达到10-2Pa以下加热镀料,使其原子或分子从表面气化逸出形成蒸气流,入射到基片表面,凝结形成固态薄膜。

1.真空蒸镀原理(1)膜料在真空状态下的蒸发特性。

单位时间内膜料单位面积上蒸发出来的材料质量称为蒸发速率。

理想的最高速率Gm(单位为kg/(m²·s))∶Gm=4.38×10-3Ps(Ar/T)1/2,式中,T为蒸发表面的热力学温度,单位为K,Ps为温度T时的材料饱和蒸发压,单位为Pa,Ar为膜料的相对原子质量或相对分子质量。

蒸镀时一般要求膜料的蒸气压在10-2~10-1Pa。

材料的Cm通常处在10-4~10-1Pa,因此可以估算出已知蒸发材料的所需加热温度。

(2)蒸气粒子的空间分布。

蒸气粒子的空间分布显著地影响了蒸发粒子在基体上的沉积速率以及基体上的膜厚分布。

这与蒸发源的形状和尺寸有关。

最简单的理想蒸发源有点和小平面两种类型。

2.真空蒸镀方式(1)电阻加热蒸发。

它是用丝状或片状的高熔点金属做成适当形状的蒸发源,将膜料放在其中,接通电源,电阻加热膜料而使其蒸发。

对蒸发源材料的基本要求是高熔点,低蒸气压,在蒸发温度下不会与膜料发生化学反应或互溶,具有一定的机械强度。

另外,电阻加热方式还要求蒸发源材料与膜料容易润湿,以保证蒸发状态稳定。

常用的蒸发源材料有钨、钼、钽、石墨、氮化硼等。

(2)电子束蒸发。

电阻加热方式中的膜料与蒸发源材料直接接触,两者容易互混,这对于半导基体元件等镀膜来说是需要避免的。

电子束加热方式能解决这个问题。

它的蒸发源是e形电子枪。

膜料放入水冷铜坩埚中,电子束自源发出,用磁场线圈使电子束聚焦和偏转,电子轨迹磁偏转270°,对膜料进行轰击和加热。

(3)高频加热。

它是在高频感应线圈中放入氧化铝或石墨坩埚对膜材料进行高频感应加热。

感应线圈通常用水冷铜管制造。

此法主要用于铝的大量蒸发。

真空蒸镀工艺原理及蒸镀工艺

真空蒸镀工艺是一种常用的表面处理技术,广泛应用于电子、光学、化工、汽车、航空航天等领域。

该技术通过在真空条件下将金属或其他材料蒸发成蒸汽,然后沉积在基材表面形成一层薄膜,从而实现改变基材表面性质的目的。

真空蒸镀工艺的原理是利用真空蒸发原理和凝结原理,将材料蒸发成蒸汽后,在基材表面凝结形成一层薄膜。

蒸发源通常采用电子束加热或阻性加热的方法,将材料加热到其蒸发温度,在真空条件下将其蒸发成蒸汽。

蒸汽从蒸发源中流出,然后被导向到基材表面,经过冷却、凝固后形成一层薄膜。

真空蒸镀工艺的关键步骤包括:真空排气、加热蒸发、蒸汽输运和凝固沉积。

在真空排气阶段,需要将腔体内的气体排出,以达到足够低的背景气压;加热蒸发阶段需要将材料加热至其蒸发温度,以产生蒸汽;蒸汽输运阶段需要将蒸汽导向到基材表面,并保持稳定的输运速度;凝固沉积阶段需要将蒸汽冷却、凝固并沉积到基材表面形成薄膜。

在真空蒸镀工艺中,影响薄膜质量的因素包括材料纯度、蒸发源温控精度、蒸汽输运距离和时间、基材表面处理等。

为了获得高质量的薄膜,需要严格控制这些因素,并对工艺参数进行优化。

总之,真空蒸镀工艺是一种重要的表面处理技术,具有广泛的应用前景。

深入理解其原理及工艺参数对于提高薄膜质量和生产效率都具有重要意义。