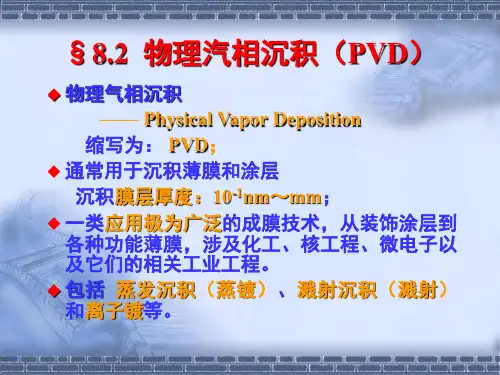

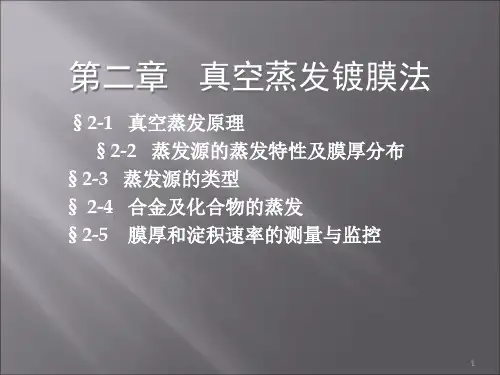

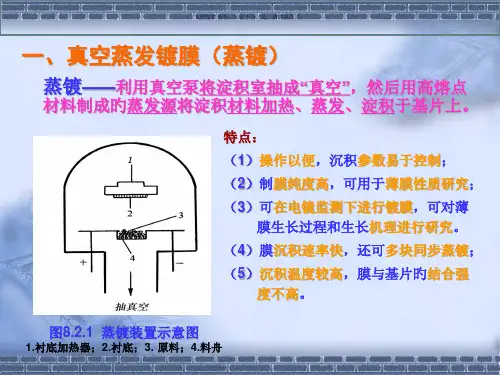

真空蒸发镀膜法

- 格式:ppt

- 大小:5.58 MB

- 文档页数:3

真空蒸发镀膜的原理

真空蒸镀膜是一种常用的表面处理技术,其原理是利用真空环境中的物理性质,在材料的表面形成一层均匀的金属或非金属薄膜。

其基本步骤如下:

1. 准备基底材料:首先选取需要镀膜的基底材料,常用的包括玻璃、金属、陶瓷等。

2. 清洗基底材料:对基底材料进行清洗,去除表面的油脂、氧化物等杂质,以确保镀膜的附着力和均匀性。

3. 装载基底材料:将经过清洗的基底材料放置在真空蒸镀设备的工作架上。

工作架通常可以旋转和倾斜,以便实现均匀的镀膜。

4. 抽真空:启动真空泵,将腔室内的气体抽至低真空状态,以去除氧气和其他气体分子,保持清洁的反应环境。

5. 加热基底材料:在真空腔室内加热基底材料,以提高蒸发源的温度,使金属材料在高温条件下迅速蒸发。

6. 蒸发源物质蒸发:将选定的镀膜材料放置在腔室的蒸发源中,随着蒸发源的加热,其表面开始蒸发,并沉积在基底材料的表面。

7. 形成薄膜:蒸发源中的金属材料蒸发后,通过碰撞和扩散等过程,沉积到基底材料表面形成一层均匀的薄膜。

8. 控制膜厚度:通过控制蒸发源的温度、蒸发时间和基底材料的位置等参数,来控制膜的厚度。

9. 冷却基底材料:在薄膜形成后,冷却基底材料以减少膜的应力和提高其附着力。

10. 放气还原:在薄膜形成后,放气还原真空腔室至大气压力,可以安全地取出镀膜好的基底材料。

通过以上步骤,真空蒸镀膜技术可以实现在不同基底材料上形成具有各种性质的薄膜,从而具有广泛的应用。

真空蒸发镀膜实验报告真空蒸发镀膜实验报告引言:镀膜技术是一种常用的表面处理方法,它可以提高材料的光学、电学、磁学等性能。

在镀膜技术中,真空蒸发镀膜是一种常见的方法。

本实验旨在通过真空蒸发镀膜实验,探究其原理和应用。

一、实验原理真空蒸发镀膜是利用物质在真空环境下的蒸发和沉积过程,将所需材料以原子或分子形式沉积在基材表面,形成一层薄膜。

在真空环境下,物质的蒸发速度与环境压力成反比,因此通过调节真空度可以控制蒸发速度,从而控制薄膜的厚度。

二、实验步骤1. 准备实验装置:将真空蒸发镀膜装置连接至真空泵,确保系统处于良好的真空状态。

2. 准备基材:清洗基材表面,确保表面干净无尘。

3. 准备镀膜材料:选择合适的镀膜材料,将其切割成适当大小的块状。

4. 蒸发源安装:将镀膜材料放置在蒸发源中,将蒸发源安装至真空腔室内。

5. 开始蒸发:打开真空泵,开始抽真空,待真空度达到要求后,打开蒸发源,开始蒸发镀膜。

6. 控制薄膜厚度:根据需要的薄膜厚度,调节蒸发源的功率和蒸发时间。

7. 结束蒸发:薄膜蒸发完成后,关闭蒸发源和真空泵,将装置恢复到常压状态。

8. 检查膜层质量:使用显微镜或其他测试设备检查膜层的均匀性和质量。

三、实验结果通过本次实验,我们成功制备了一层金属薄膜。

经过显微镜观察,我们发现薄膜均匀且质量良好。

通过测量,我们得到了薄膜的厚度为300纳米。

四、实验讨论1. 蒸发源选择:在真空蒸发镀膜实验中,蒸发源的选择对薄膜的质量和性能起着重要作用。

不同的材料具有不同的蒸发特性,因此在实验前需要仔细选择合适的蒸发源。

2. 控制薄膜厚度:薄膜的厚度直接影响其光学和电学性能。

在实验中,我们通过调节蒸发源功率和蒸发时间来控制薄膜的厚度。

在实际应用中,可以通过监测蒸发速率和实时测量薄膜厚度来实现更精确的控制。

3. 薄膜质量检查:薄膜的均匀性和质量是评价镀膜效果的重要指标。

在实验中,我们使用显微镜观察薄膜表面,确保其均匀性。

在实际应用中,还可以使用光学测试仪器、电学测试仪器等进行更详细的检测。

简述真空蒸发镀膜技术的特点及分类真空蒸发镀膜技术是一种常用的表面处理技术,通过在真空环境下加热材料,使其蒸发并沉积在基材表面形成薄膜的过程。

该技术具有许多特点,并可以根据不同的应用需求进行分类。

真空蒸发镀膜技术的特点如下:1. 高纯度:在真空环境下进行材料蒸发,可以避免杂质的污染,制备出高纯度的薄膜。

2. 薄膜均匀性好:通过调节蒸发源的位置和角度,可以在基材表面均匀沉积薄膜,使得薄膜的厚度均匀一致。

3. 膜层致密性好:由于真空环境下的蒸发可以减少气体的存在,使得薄膜的密度较高,致密性好,可以提高薄膜的物理性能。

4. 可控性强:通过调节蒸发源的温度和蒸发速率,可以控制薄膜的成分和厚度,实现对薄膜性能的调控。

5. 适用性广泛:真空蒸发镀膜技术可以用于各种基材的表面处理,包括金属、陶瓷、玻璃等材料。

根据不同的应用需求,真空蒸发镀膜技术可以分为以下几类:1. 光学薄膜:光学薄膜是真空蒸发镀膜技术中应用最广泛的一类。

通过控制薄膜的厚度和折射率,可以制备出具有特定光学性能的薄膜,如反射膜、透明导电膜等。

2. 保护膜:真空蒸发镀膜技术可以制备出具有优良耐腐蚀性能的薄膜,用于保护基材表面不受外界环境的侵蚀。

例如,在金属表面镀覆一层铬膜,可以提高金属的耐腐蚀性能。

3. 功能膜:真空蒸发镀膜技术可以制备出具有特定功能的薄膜,如硬质涂层、磁性薄膜、防反射膜等。

这些功能膜可以赋予基材特殊的性能,扩展其应用领域。

4. 生物医学膜:真空蒸发镀膜技术可以制备出生物相容性好、具有生物医学功能的薄膜,如生物陶瓷涂层、生物可降解薄膜等。

这些薄膜可以用于医疗器械、组织工程等领域。

真空蒸发镀膜技术具有高纯度、薄膜均匀性好、膜层致密性好、可控性强和适用性广泛等特点。

根据不同的应用需求,可以将其分类为光学薄膜、保护膜、功能膜和生物医学膜等。

随着科学技术的不断发展,真空蒸发镀膜技术在材料科学、光学工程、生物医学等领域的应用前景将更加广阔。

蒸发法真空镀膜实验⽬的初步了解真空镀膜的原理和操作以及薄膜厚度的测量。

实验原理真空镀膜是将固体材料置于真空室内,在真空条件下,将固体材料加热蒸发,蒸发出来的原⼦或分⼦能⾃由地弥布到容器的器壁上。

当把⼀些加⼯好的基板材料放在其中时,蒸发出来的原⼦或分⼦就会吸附在基板上逐渐形成⼀层薄膜。

真空镀膜有两种⽅法,⼀是蒸发,⼀是溅射。

本次实验采⽤蒸发⽅法。

在真空中把制作薄膜的材料加热蒸发,使其淀积在适当的表⾯上。

●真空系统(DM—300镀膜机)●蒸发源蒸发源的形状如下图,⼤致有螺旋式(a)、篮式(b)、发叉式(c)和浅⾈式(d)等●蒸发源选取原则1 有良好的热稳定性,化学性质不活泼,达到蒸发温度时加热器本⾝的蒸汽压要⾜够底。

2 蒸发源的熔点要⾼于被蒸发物的蒸发温度。

加热器要有⾜够⼤的热容量。

3 蒸发物质和蒸发源材料的互熔性必须很底,不易形成合⾦。

4 要求线圈状蒸发源所⽤材料能与蒸发材料有良好的浸润,有较⼤的表⾯张⼒。

5 对于不易制成丝状、或蒸发材料与丝状蒸发源的表⾯张⼒较⼩时,可采⽤⾈状蒸发源。

●薄膜厚度分布设蒸发源为点蒸发源,单位时间内通过任何⽅向⼀⽴体⾓dω的质量为:蒸发物质到达任⼀⽅向⾯积元ds质量为:设蒸发物的密度为ρ,单位时间淀积在ds上的膜厚为t,则⽐较以上两式可得:对于平⾏平⾯ds,φ=θ,则上式为:由:可得在点源的正上⽅区域(δ=0)时:薄膜的厚度测量–⼲涉显微镜法⼲涉条纹间距Δ0 ,条纹移动Δ,台阶⾼为:测出Δ0 和Δ,即可测得膜厚t其中λ为单⾊光波长,如⽤⽩光,λ取实验步骤1.绕制钨篮,清洗钨篮和载玻⽚,铝丝,祛除表⾯氧化物。

2制作基⽚,.⽤⼀窄薄铝⽚遮盖在载玻⽚上,以便镀膜完成后在基⽚上形成台阶。

3. 将钨篮和钼⾈固定在钟罩内的电极上,并放⼊铝丝。

,4抽⾄真空度达10-6torr以上,开始蒸发镀膜。

5.镀膜完成后,处理真空机组的后续⼯作。

6.⽤称重法测薄膜的厚度。

7.⽤⼲涉法测薄膜的厚度。

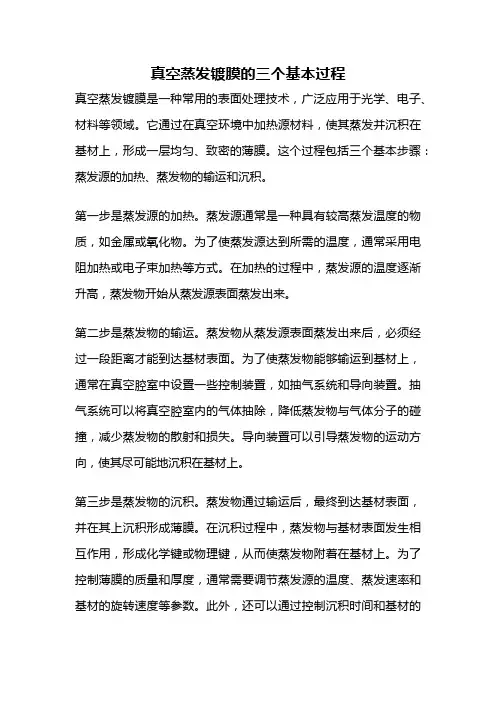

真空蒸发镀膜的三个基本过程真空蒸发镀膜是一种常用的表面处理技术,广泛应用于光学、电子、材料等领域。

它通过在真空环境中加热源材料,使其蒸发并沉积在基材上,形成一层均匀、致密的薄膜。

这个过程包括三个基本步骤:蒸发源的加热、蒸发物的输运和沉积。

第一步是蒸发源的加热。

蒸发源通常是一种具有较高蒸发温度的物质,如金属或氧化物。

为了使蒸发源达到所需的温度,通常采用电阻加热或电子束加热等方式。

在加热的过程中,蒸发源的温度逐渐升高,蒸发物开始从蒸发源表面蒸发出来。

第二步是蒸发物的输运。

蒸发物从蒸发源表面蒸发出来后,必须经过一段距离才能到达基材表面。

为了使蒸发物能够输运到基材上,通常在真空腔室中设置一些控制装置,如抽气系统和导向装置。

抽气系统可以将真空腔室内的气体抽除,降低蒸发物与气体分子的碰撞,减少蒸发物的散射和损失。

导向装置可以引导蒸发物的运动方向,使其尽可能地沉积在基材上。

第三步是蒸发物的沉积。

蒸发物通过输运后,最终到达基材表面,并在其上沉积形成薄膜。

在沉积过程中,蒸发物与基材表面发生相互作用,形成化学键或物理键,从而使蒸发物附着在基材上。

为了控制薄膜的质量和厚度,通常需要调节蒸发源的温度、蒸发速率和基材的旋转速度等参数。

此外,还可以通过控制沉积时间和基材的位置,来实现对薄膜性能的调控。

真空蒸发镀膜是一种通过蒸发源的加热、蒸发物的输运和沉积来形成薄膜的表面处理技术。

它在光学、电子、材料等领域有着广泛的应用。

通过控制蒸发源的加热和温度,以及调节蒸发物的输运和沉积过程,可以得到具有不同性能和结构的薄膜,满足不同领域的需求。

真空镀膜的三种形式真空镀膜有三种形式,即蒸发镀膜、溅射镀膜和离子镀(也是金属反射膜的三种镀膜方式)。

1、蒸发镀膜(evaporation):通过在真空中加热蒸发某种物质使其产生金属蒸气沉积(凝聚)在固体表面成为薄膜,蒸发物质如金属、化合物等置于坩埚内或挂在热丝上作为蒸发源,膜厚决定于蒸发源的蒸发速率和时间(或决定于装料量),并与源和基片的距离有关。

蒸发源1:电阻加热源:用难熔金属如钨、钽制成舟箔或丝状,通以电流加热在它上方的或置于坩埚中的蒸发物质,电阻加热源主要用于蒸发Cd、Pb、Ag、Al、Cu、Cr、Au、Ni等材料。

蒸发源2:高频感应加热源:用高频感应电流加热坩埚和蒸发物质。

蒸发源3:电子束加热源:适用于蒸发温度较高(不低于2000℃)的材料,即用电子束轰击材料使其蒸发。

为了沉积高纯单晶膜层,可采用分子束外延方法,分子束外延法广泛用于制造各种光集成器件和各种超晶格结构薄膜。

2、溅射镀膜(sputtering):用高能粒子轰击固体表面时能使固体表面的粒子获得能量并逸出表面,沉积在基片上。

通常将欲沉积的材料制成板材——靶,固定在阴极上,可溅射W、Ta、C、Mo、WC、TiC等难熔物质。

溅射化合物膜可用反应溅射法,即将反应气体(O、N等)加入Ar气中,反应气体及其离子与靶原子或溅射原子发生反应生成化合物(如氧化物、氮化物等)而沉积在基片上,沉积绝缘膜可采用高频溅射法。

新型的溅镀设备几乎都使用强力磁铁将电子成螺旋状运动以加速靶材周围的氩气离子化,造成靶与氩气离子间的撞击机率增加,提高溅镀速率。

一般金属镀膜大都采用直流(DC)溅镀,而不导电的陶瓷材料则使用射频(RF)交流溅镀。

3、离子镀(ion plating):蒸发物质的分子被电子碰撞电离后以离子沉积在固体表面,称为离子镀。

与溅镀类似,但是将基板与周围保持0.5~2KV的负电压,使基板的前端产生暗区(dark space),在此状态下由蒸发源放出的金属蒸气在辉光放电的电浆(plasma)中形成离子,再被暗区加速后打到基板形成披覆。

真空蒸发镀膜实验报告引言真空蒸发镀膜技术是一种常见的表面处理方法,可以在材料表面形成一层薄膜。

本实验旨在通过真空蒸发镀膜实验,了解该技术的基本原理、操作步骤以及影响薄膜质量的因素。

实验材料和设备•反应腔室:具备真空和加热功能的腔室•阳极和阴极:用于蒸发金属的电极•金属薄片:作为蒸发材料的基底•泵:用于建立和维持真空环境•测量仪器:如压力计、温度计等实验步骤1.准备工作:确保实验设备和材料的准备完善。

检查反应腔室、泵、电极等设备的工作状态,清洁反应腔室,并安装好金属薄片。

2.真空抽取:将反应腔室连接至泵,并打开泵开始抽取气体。

通过观察压力计的读数,等待压力降至所需真空度,一般取10^-6 Torr左右。

3.加热处理:开始加热反应腔室,以使基底温度升高。

通过控制加热功率和时间,可调节腔室的温度。

4.蒸发材料:将蒸发材料放置在阴极上,并将阳极和阴极放置在一定距离内,通电使其加热。

蒸发材料会受热并产生雾气,进而沉积在金属薄片上。

5.薄膜生长:在蒸发材料产生雾气的同时,它们会在真空环境中沉积在金属薄片上形成薄膜。

控制蒸发时间和功率可以控制薄膜的厚度和均匀性。

6.冷却和抽气:在薄膜生长完毕后,关闭加热装置,并继续抽气以降低腔室内的气体压力。

同时,可以通过冷却装置降低腔室温度,以便取出镀膜样品。

7.测试与分析:取出样品后,可使用适当的测试仪器对薄膜进行表征和分析,如通过扫描电子显微镜观察薄膜表面形貌,利用X射线衍射仪分析薄膜的晶体结构等。

实验注意事项1.在实验过程中,需保持实验环境干燥,以避免气体或水分对薄膜质量的影响。

2.在操作过程中,需小心防止金属薄片的污染和损坏,注意防止外界杂质进入反应腔室。

3.在加热过程中,应注意避免过高的温度,以免金属薄片变形或蒸发材料过度蒸发。

4.在进行测试和分析时,需使用适当的仪器,并遵循操作规程,以确保结果的准确性。

结论通过本实验,我们了解了真空蒸发镀膜技术的基本原理和操作步骤。

真空镀膜机的几种镀膜方法

真空镀膜技术,简单地来说就是在真空环境下,利用蒸发、溅射等方式发射出膜料粒子,沉积在金属、玻璃、陶瓷、半导体以及塑料件等物体上形成镀膜层。

它的主要方法包括以下几种:

真空蒸镀

其原理是在真空条件下,用蒸发器加热膜料,使其气化或升华,蒸发粒子流直接射向基片,并在基片上沉积形成固态薄膜的技术。

溅射镀膜

溅射镀膜是真空条件下,在阴极接上高压电,激发辉光放电,带正电的氩离子撞击阴极靶材,使其射出膜料粒子,并沉积到基片上形成膜层。

离子镀膜

离子镀膜通常指在镀膜过程中会产生大量离子的镀膜方法。

在膜的形成过程中,基片始终受到高能粒子的轰击,膜层强度和结合力非常强。

真空卷绕镀膜

真空卷绕镀膜是一种利用各种镀膜方法,在成卷的柔性薄膜表面上连续镀膜的技术,以实现柔性基体的一些特殊功能性、装饰性属性。

真空蒸发镀的基本工艺流程

真空蒸发镀是一种常用的镀膜工艺,其基本流程如下:

1. 材料准备:根据需要镀膜的物质选择适当的金属或合金材料,准备成粉末或片状。

2. 清洗表面:将待镀物体表面进行清洗处理,以去除污垢、氧化层和其他杂质,确保表面整洁。

3. 真空腔体装载:将待镀物置于真空腔体中,安装好固定夹具或支架,保证待镀物的位置稳定。

4. 抽真空:启动真空设备,将腔体内的气体抽至较低的真空度,通常为10^-5至10^-6Pa之间,以减少气体对镀层的影响。

5. 加热蒸发源:将含有镀层材料的加热源放置在腔体内,通过加热源提供热量,使材料蒸发。

6. 材料蒸发与沉积:蒸发材料在真空环境中形成气相,将其沉积在待镀物体表面。

通过控制蒸发源的温度和功率,可以调节镀层的厚度和均匀性。

7. 监测和调节:使用物理性能测试仪器对镀层进行实时监测,根据测试结果调

整蒸发源的参数,以保证镀层的质量。

8. 冷却与除气:蒸发过程结束后,关闭加热源,待镀物体表面的温度降低,镀层逐渐凝固。

然后开始气体排空,将腔体内剩余的气体排除。

9. 取出镀物:等到腔体内气压恢复正常后,打开腔体门,将镀好的物体取出。

10. 附加处理:根据需要,可以对镀层进行后续处理,例如热处理、抛光、清洗等。

以上是真空蒸发镀的基本工艺流程,具体操作步骤可能因不同的应用和设备而有所差异。

真空蒸发镀膜法的工艺特点

真空蒸发镀膜法是一种常用的表面处理技术,具有以下工艺特点:

1. 高纯度:真空蒸发镀膜法在真空环境下进行,避免了杂质的污染和氧化反应,能够制备高纯度的薄膜。

2. 厚度可控性强:真空蒸发镀膜法通过调节沉积源的温度和沉积速率,可以精确控制薄膜的厚度,满足不同应用的需求。

3. 膜层质量高:真空蒸发镀膜法沉积的薄膜具有良好的致密性和均匀性,膜层表面光滑度高,附着力强,具有较高的抗腐蚀性和耐磨性。

4. 多种材料可镀:真空蒸发镀膜法可以用于镀金、镀银、镀铜等金属薄膜的制备,也可用于氧化物、硝化物等非金属薄膜的制备。

5. 温度控制精确:真空蒸发镀膜法在沉积过程中可通过对沉积源的加热控制来控制沉积薄膜的温度,使得薄膜和基底之间的界面温度较低,有利于提高薄膜的结晶性和致密性。

6. 生产效率较低:真空蒸发镀膜法通常需要进行多次沉积循环才能得到所需的厚度,加之沉积速率较低,因此相对于其他镀膜方法而言,生产效率较低。

7. 无污染:由于真空蒸发镀膜法在真空环境下进行,不存在挥发性物质的释放和溶剂的使用,因此不会产生环境污染。