汽车发动机曲柄连杆机构动力学分析

- 格式:doc

- 大小:24.50 KB

- 文档页数:3

发动机曲柄连杆机构组成作用和受力分析发动机的曲柄连杆机构是发动机最重要的机构,它的重要性体现在在三点:缸体和缸盖组成发动机工作的基础部件;实现活塞的往复直线运动和曲轴旋转动行的转变;保证气缸的密封,这是发动机正常工作的重要保证!发动机曲柄连杆机构的机体组是发动机工作的基础很多人将曲柄连杆机构的组成分为三部分:机体组、活塞连杆组和曲轴飞轮组。

机体组包括缸体、缸盖、缸垫、缸套和油底壳等,它们是发动机工作的基础部件,如在缸体和缸盖内设有润滑油道和冷却水道,并在缸体上安装有润滑系统的机油泵,机油滤清器和冷却系统的循环水泵。

发动机配气机构基本全部在缸盖安装。

活塞连杆组包括活塞、连杆、活塞环、活塞销、连杆等。

曲轴飞轮组包括曲轴、连杆轴承、主轴承、止推垫、飞轮等。

活塞连杆组和曲轴飞轮组实现活塞的往复直线运动和曲轴旋转动行的转变:在做功冲程中,活塞带动曲轴做旋转运动,对外输出动力。

而在进气、压缩、排气行程中又把曲轴的旋转运动转变成活塞的往复直线运动,为做功冲程做好准备。

曲柄连杆机构的活塞连杆组和曲轴飞轮组曲柄连杆机构一个非常重要的作用是保证气缸的密封性能,建立足够的气缸压力,它是发动机正常工作的保证。

气缸的密封需要缸套、活塞和活塞环的良好配合实现。

良好的配合间隙保证了气缸内的高压燃汽不会窜入油底壳,油底壳的机油不会窜入气缸参与燃烧。

曲柄连杆机构的活塞,活塞环和缸套磨损后,配合间隙增大,气缸的密封性能下降,气缸内的燃汽窜入油底壳,加速机构的变质,发动机动力下降。

同时油底壳机油进入气缸参与燃烧,发动机冒蓝烟,加速机油的消耗和发动机内部积碳的生成。

曲柄连杆机构主要承受气体作用力、往复惯性力、旋转离心力及机件摩擦力的作用。

并且高温、高速、高压、存在腐蚀和润滑困难。

发动机工作时,曲柄连杆机构直接与高温高压气体接触,曲轴的旋转速度又很高,活塞往复运动的线速度相当大,同时与可燃混合气和燃烧废气接触,曲柄连杆机构还受到化学腐蚀作用,并且润滑困难。

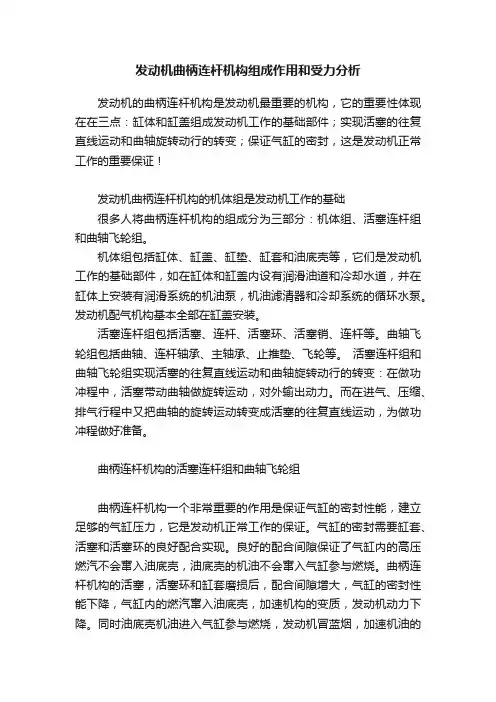

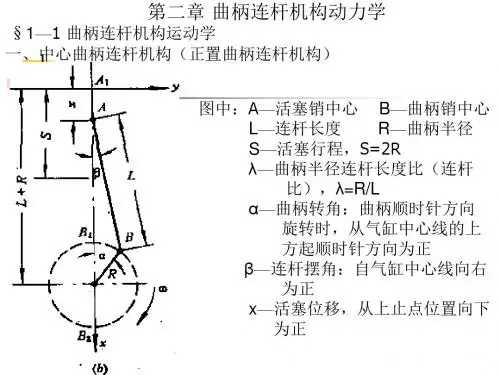

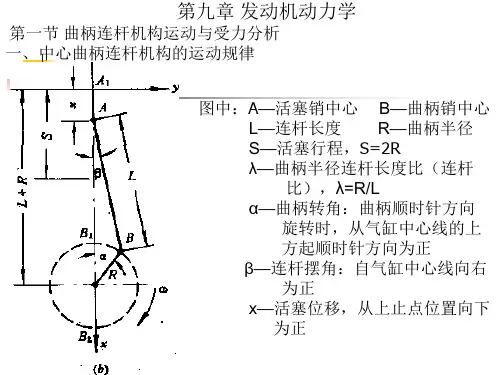

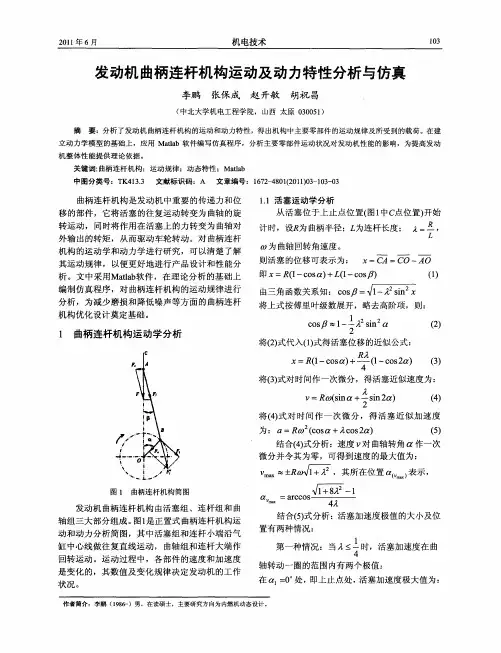

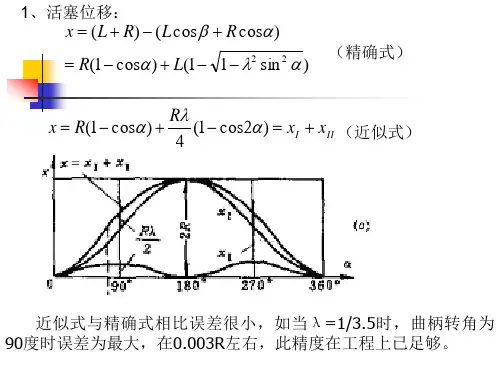

第三章曲柄机构受力分析3.1曲柄连杆机构运动学曲柄连杆机构的任务是将活塞的往复运动转化为曲柄的旋转运动,在往复活塞式汽车发动机中基本上采用两种曲柄连杆机构;中心曲柄连杆机构;偏心曲柄连杆机构。

(l)、中心曲柄连杆机构:其气缸轴线通过曲轴轴线。

这种机构的运动特性完确定,其中r为曲柄半径,L为连杆长度(连杆大小头孔中心间距全由连杆比λ=rι离)(2)、偏心曲柄连杆机构:其气缸轴线偏离曲柄轴线。

这种机构的特性参数除连杆比λ,还有偏心率ξ=℮,其中ℯ为气缸轴线相对曲轴轴γ线的偏移量。

下面讨论应用最广泛的中心曲柄连杆结构的运动学。

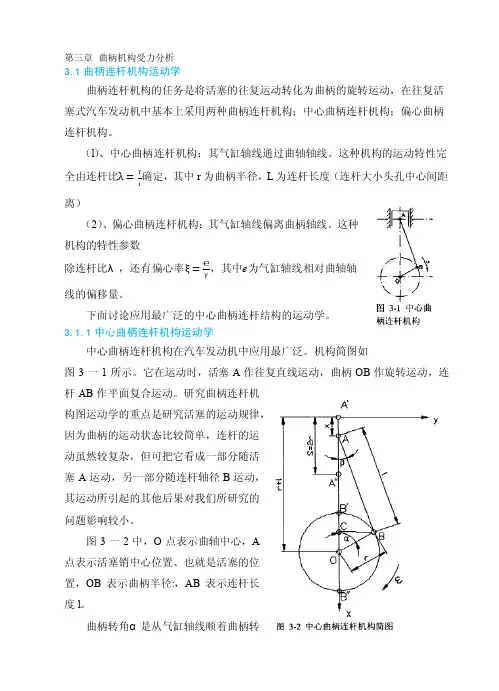

3.1.1中心曲柄连杆机构运动学中心曲柄连杆机构在汽车发动机中应用最广泛。

机构简图如图3一1所示。

它在运动时,活塞A作往复直线运动,曲柄OB作旋转运动,连杆AB作平面复合运动。

研究曲柄连杆机构图运动学的重点是研究活塞的运动规律,因为曲柄的运动状态比较简单,连杆的运动虽然较复杂,但可把它看成一部分随活塞A运动,另一部分随连杆轴径B运动,其运动所引起的其他后果对我们所研究的问题影响较小。

图3一2中,O点表示曲轴中心,A点表示活塞销中心位置、也就是活塞的位置,OB表示曲柄半径:,AB表示连杆长度l。

曲柄转角α是从气缸轴线顺着曲柄转动方向度量。

当α二0º时,对应的Aˊ和Βˊ表示活塞和连杆轴径在上止点位置;当α﹦180º时,对应的Aˊ和Βˊ表示活塞和连杆轴径在下止点位置。

β为连杆轴线偏离气缸轴线的角度,称为连杆摆动角,逆时针为正、顺时针为负。

下面分别研究曲柄、活塞和连杆的运动规律:1、曲柄运动通常近似地认为汽车发动机中曲柄是作匀谏转动,其转角α=360π60t=6nt度。

式中t表示时间,n表示汽车发动机转速(转/分)。

角速度ω=dαdt =πn30弧度/秒≈常数。

因为认为曲柄是作匀速转动,所以ω一个参数确定了曲轴的运动状态。

2、活塞位移从图3一2可知,活塞位移:Χ=ΑΑ=ΑΟ−ΑΟ=ΑΟ−ΑC−CO=r+L−r cosα−L cosβ=r1+1λ−cosα+1λcosβ由上式知,位移x与r有关,不同型号的汽车发动机r是不一样的,为了便于比较分析不同大小汽车发动机活塞位移变化规律,常引用无量纲位移(又称位移系数)χ=χr,即用χ与r的相对值表示变化规律。

汽车发动机曲柄连杆机构动力学分析摘要:本文对汽车发动机的曲柄连杆机构的动力学特性进行分析,创建D6114B发动机的仿真动力学模型,利用ANSYS有限元分析软件软件得出发动机曲柄连杆机构的曲轴模态数据,分别对活塞、曲轴、连杆的受力进行分析,研究进油口、润滑油槽位置布置,为发动机机械构造设计提供参考。

关键字:发动机;曲柄连杆机构;动力学曲柄连杆机构的动力学特性对于汽车发动机的可靠性、振动效果、噪声等有很大关联,利用机械系统动力学有限元分析平台(ANSYS)创建D6114B发动机的仿真动力学模型,分析发动机曲柄连杆机构的曲轴、连杆的模态数据,对准确的掌握D6114B发动机曲柄连杆机构的零部件动力学特性具有一定的参考价值。

1. 汽车发动机曲柄连杆机构动力学模型汽车发动机曲柄连杆机构是由缸体、曲轴、连杆、飞轮活塞,构成。

上柴D6114B发动机的曲柄连杆机构的动力学模型结构如图1所示图1上柴D6114B发动机的曲柄连杆机构的动力学模型结构图缸体与曲轴连接铰链中有一条为转动铰链,其余为圆柱铰链,飞轮与曲轴固定,连接杆与曲轴之间的连接采用转动铰链,其大头一端连接曲轴,小头一端连接活塞,活塞与缸体之间采用圆柱铰链连接。

利用以上模型的各个部件的几何位置参数和质量参数建立CAD数据模型,传入给机械系统动力学有限元分析平台(ANSYS)进行分析和计算,活塞1-8作用在各缸体气压力学特性输入ANSYS如图1所示:图1 发动机各缸气体压力特性得出发动机曲柄连杆机构的曲轴模态数据结果如表1所示模态阶数 1 2 3 4 5 6 7 8 9 10频率124.8 149.9 335.4 372.1 398.0 490.7 599.2 632.1841.1 947.2模态阶数11 12 13 14 15 16 17 18 19 20频率1015.3 1264.3 1340.6 1369.2 1413.9 1465 1664 17451862.5 2394.92. 曲柄连杆机构动力学分析当对活塞逐级施加压力0-12/104pa,对应曲轴转速2200r/min,活塞运动其对气缸的侧推力在-7804~6960N之间周期性变化,侧推力对汽缸壁的磨损影响很大。

目录摘要 (I)Abstract ......................................................... I V 1. 绪论.. (1)1.1国内外发动机试验技术的发展趋势及现状 (1)1.2研究目的和意义 (4)1.3研究的主要内容 (4)2.发动机热试台简介 (5)2.1发动机热试台的原理及目的 (5)2.2发动机热试台的组成及功能 (5)2.3简易热磨合试验台架简介 (7)3.发动机简易热磨合台架方案设计 (8)3.1台架试验小车的方案设计 (8)3.1.1小车钢架体 (9)3.1.2台架减震装置 (9)3.1.3发动机支架安装T型导轨 (10)3.1.4发动机定位支撑机构 (11)3.1.5管路快换机构 (12)3.1.6辅助装置的设计 (13)3.2台架各连接系统布置方案设计 (14)3.2.1台架油路布置方案 (14)3.2.2台架电路布置方案 (15)3.2.3台架水路布置方案 (17)3.2.4台架尾气处理噪音处理方案 (18)3.3台架兼容性以及应用研究 (19)3.3.1兼容性 (19)3.3.2应用研究 (20)3.4台架图纸及三维模型 (21)4.简易热磨合台架热试工艺及发动机故障检测 (22)4.1简易热磨合台架热试工艺 (22)4.2发动机基本故障检测 (27)5.总结及建议 (30)参考文献 (32)致谢 (33)摘要发动机热磨合台架试验是在发动机装配完成后对发动机一些基本性能、可靠性、质量问题等检测的一道重要工序。

为了对长安发动机装配完成后的质量问题进行快速地分析、判断,论文在长安公司现有的热磨合试验台架的基础上,进行改进和优化,设计出能够在发动机装机后在不需要拆卸任何外围零部件的情况下,借助台架起动发动机模拟实车工况运行,能够快速分析、判定故障且具有兼容性的简易热磨合试验台架。

本文结合相关文献资料,阐述了长安发动机热磨合试验台的功能及结构,对比分析了长安公司现有的H和EA系列汽油发动机热试磨合试验台架,给出了具有兼容性的简易热磨合试验台架的结构方案和图纸。

汽车发动机的曲柄连杆机构【概述】曲柄连杆机构是汽车发动机实现工作循环,完成能量转换的传动机构,用来传递力和改变运动方式。

工作中,曲柄连杆机构在做功行程中把活塞的往复运动转变成曲轴的旋转运动,对外输出动力,而在其他三个行程中,即进气、压缩、排气行程中又把曲轴的旋转运动转变成活塞的往复直线运动。

总的来说曲柄连杆机构是发动机借以产生并传递动力的机构。

通过它把燃料燃烧后发出的热能转变为机械能。

发动机工作时,曲柄连杆机构直接与高温高压气体接触,曲轴的旋转速度又很高,活塞往复运动的线速度相当大,同时与可燃混合气和燃烧废气接触,曲柄连杆机构还受到化学腐蚀作用,并且润滑困难。

可见,曲柄连杆机构的工作条件相当恶劣,它要承受高温、高压、高速和化学腐蚀作用。

【组成】曲柄连杆机构的主要零件可以分为三组,即机体组、活塞连杆组和曲轴飞轮组。

机体组机体是构成发动机的骨架,是发动机各机构和各系统的安装基础,其内、外安装着发动机的所有主要零件和附件,承受各种载荷。

因此,机体必须要有足够的强度和刚度。

发动机的机体组主要由气缸体、曲轴箱、气缸盖和气缸垫等零件组成。

气缸体气缸体是发动机各个机构和系统的装配基体,并由它来保持发动机各运动部件相互之间的准确位置关系。

气缸体上部的圆柱形空腔称为气缸,下半部为支承曲轴的曲轴箱,其内腔为曲轴运动的空间。

在气缸体内部铸有许多加强筋,冷却水套和润滑油道等。

一、气缸体的工作条件、要求及材料(1)应具有足够的强度和刚度、耐磨损和耐腐蚀、适当冷却•发动机中最大的零件•承受拉、压、弯、扭等机械负荷•承受高温燃气很大的热负荷•发动机大部分零件安装在机体上(2)力求结构紧凑、质量轻•尽量减小整机的重量(发动机最大的零件)•加强肋(减小质量、保证刚度与强度)(3)机体材料•一般高强度灰铸铁或球墨铸铁、合金铸铁•为了减轻质量、加强散热采用铝合金二、气缸体的分类(一)按结构形式根据气缸体与油底壳安装平面的位置不同,通常把气缸体分为一般式、龙门式和隧道式三种形式。

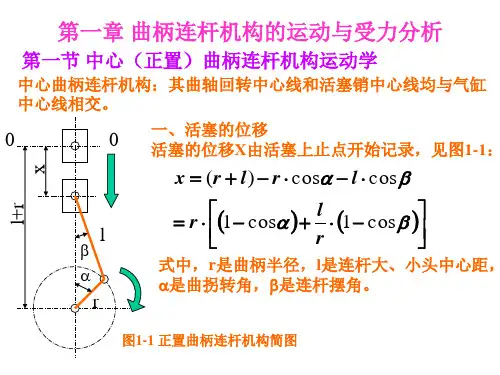

理论力学小组作业之动力学:发动机曲柄连杆机构分析小组成员:1.背景分析具体问题:如图所示发动机曲柄连杆机构:求该机构中活塞的运动、各部分的受力以及输出的力矩。

2.建模与分析1.力学模型:2.条件限制:1.不计摩擦;2.不计AB杆重;3.下方转动部分质心在轴O上;4.活塞A受缸内恒定的气体压力F;5.活塞A质量m1,转动部分OB质量m2。

3.运动分析:对活塞A :cos cos A A x y R L αβ==⋅+⋅ 令R Lλ=,由正弦定理,sin sin R L βα=得cos β=由泰勒公式展开,得224466111cos 1sin sin sin 2816βλαλαλα=----… 而实际中,13λ<,故舍掉高次项,得()22211cos 1sin 11cos 224βλαλα=-=-- 故()01cos 1cos 24A A x y R λααλ=⎡⎤=+--⎢⎥⎣⎦则 sin sin 22A A dy v R dt λωαα⎡⎤==-+⎢⎥⎣⎦ (发动机转速为n 时,匀角速30n πω=) ()2cos cos 2A A dv a R dtωαλλ==-+2 4.受力分析由于不计AB 质量,故AB 杆为二力杆,受力沿杆方向。

活塞A 收到上方气体的压力F ,器壁的反作用力F N ,杆AB 的弹力F T ,自身重力m 1g ,在器壁内做上下往复平动,再引入惯性力F g :()211cos cos2g A F m a m R ωαλλ==-+2由平衡条件,有10= F sin 0cos x N T y T g FF m g ββ=⋅=⋅=++∑∑ ; F ; F F F解得 ()()2112cos 2cos 2111cos 24g T F m g m R F ωαλαλα+-+=--转轮上B 处受力沿AB 杆方向,将其分解为切向力和法向力:()()sin cos T T n T T F F F F ταβαβ=⋅+=⋅+其中,切向力T F τ提供转动的力矩,法向力n T F 对转轴O 施加压力。

汽车发动机曲柄连杆机构动力学分析

摘要:本文对汽车发动机的曲柄连杆机构的动力学特性进行分析,创建D6114B发动机的仿真动力学模型,利用ANSYS有限元分析软件软件得出发动机曲柄连杆机构的曲轴模态数据,分别对活塞、曲轴、连杆的受力进行分析,研究进油口、润滑油槽位置布置,为发动机机械构造设计提供参考。

关键字:发动机;曲柄连杆机构;动力学

曲柄连杆机构的动力学特性对于汽车发动机的可靠性、振动效果、噪声等有很大关联,利用机械系统动力学有限元分析平台(ANSYS)创建D6114B发动机的仿真动力学模型,分析发动机曲柄连杆机构的曲轴、连杆的模态数据,对准确的掌握D6114B发动机曲柄连杆机构的零部件动力学特性具有一定的参考价值。

1. 汽车发动机曲柄连杆机构动力学模型

汽车发动机曲柄连杆机构是由缸体、曲轴、连杆、飞轮活塞,构成。

上柴D6114B发动机的曲柄连杆机构的动力学模型结构如图1所示

图1上柴D6114B发动机的曲柄连杆机构的动力学模型结构图

缸体与曲轴连接铰链中有一条为转动铰链,其余为圆柱铰链,飞轮与曲轴固定,连接杆与曲轴之间的连接采用转动铰链,其大头一端连接曲轴,小头一端连接活塞,活塞与缸体之间采用圆柱铰链连接。

利用以上模型的各个部件的几何位置参数和质量参数建立CAD数据模型,传入给机械系统动力学有限元分析平台(ANSYS)进行分析和计算,活塞1-8作用在各缸体气压力学特性输入ANSYS如图1所示:

图1 发动机各缸气体压力特性

得出发动机曲柄连杆机构的曲轴模态数据结果如表1所示

模态

阶数 1 2 3 4 5 6 7 8 9 10

频率124.8 149.9 335.4 372.1 398.0 490.7 599.2 632.1

841.1 947.2

模态

阶数11 12 13 14 15 16 17 18 19 20

频率1015.3 1264.3 1340.6 1369.2 1413.9 1465 1664 1745

1862.5 2394.9

2. 曲柄连杆机构动力学分析

当对活塞逐级施加压力0-12/104pa,对应曲轴转速2200r/min,活塞运动其对气缸的侧推力在-7804~6960N之间周期性变化,侧推力对汽缸壁的磨损影响很大。

缸活塞队气缸侧推力如图2所示:

图2 缸活塞对气缸的侧推力

由此,利用对侧推力的周期变化频谱进行分析,优化对发动机悬置。

发动机曲轴的载荷能力与曲轴主颈上的进油口、润滑油槽布置情况有关,同时,曲轴主颈的磨损也与曲轴主轴颈的载荷有关。

发动机转动一个周期曲轴主轴颈的载荷受力大小成波峰、波谷间变化,在波峰与波谷的顶点出载荷受力最大。

由此,可以在布置进油口、润滑油槽布时应避开在波峰与波谷点。

发动机的曲柄连杆轴所承受的力在柄稍处于膨胀冲程最高点时达到做大力值,最大受力点在柄稍和连杆轴承相接处的位置。

因此,可以在布置进油口、润滑油槽布时应避开该位置附近。

发动机曲柄连杆机构固定在缸体上,当发动机工作曲柄连杆机构运动过程中,产生的惯性会带动缸体的抖动,而缸体连接的是汽车的车架,通过力的传导车体就会发生抖动,这会使驾驶者感觉到形成的振动颠簸,影响行车的舒适感。

在曲轴转角发生变化时发动机抖动沿着上下、左右、前后成周期性变化,在变化幅度方面上下、左右变化频率大致相同,前后抖动频率较高。

由此,在发动机安装时应根据发动机抖动的刚度合理选择悬置点,进而可以降低其对车架的影响,提高驾驶的舒适性。

发动机工作输出功率呈波峰、波谷变化,当发动机刚开始运转时,发动机曲

柄连杆机构运动逐渐提高发动机转速增加,当达到摩擦峰值时,发动机柄连杆机构运动会逐渐下降,发动机的输出功率向下滑落,当摩擦值小于临界点时,发动机曲柄连杆机构运动又逐渐提高,发动机转速再次增加,形成循环。

由此,发动机摩擦峰值的大小直接影响着对发动机的功率,降低摩擦系数是提高发动机动力的有效方法。

3. 结论

综上所述,汽车发动机的曲柄连杆机构的动力学特性与发动机的功率大小和发动机的性能息息相关,提高发动机的曲柄连杆机构的动力学性能,对于发动机的性能具有非常重要的作用。

4. 参考文献

[1]王远,朱会田,曹永晟,盛德号,谷叶水.基于有限元法的发动机连杆疲劳强度分析研究[J].机械传动.2010(03)

[2]叶国林,曾建谋,杜宝雷.柴油机连杆有限元分析[J].内燃机.2008(01)

[3]赵丕欢,樊文欣,张保成,郭常立.基于虚拟样机技术的柴油机曲柄连杆机构动力学仿真研究[J].柴油机设计与制造.2008(04)

[4]李丽婷,李威,刘子强,李全,冯明志.基于有限元分析的柴油机曲轴多体动力学仿真[J].柴油机.2007(03).。