夹具设计(工序卡和计算过程)

- 格式:doc

- 大小:205.00 KB

- 文档页数:9

夹具课程设计说明书设计目的现代机械制造工艺设计是机械类专业学生在学完了《机械制造技术基础》等技术基础和专业课理论之后进行的一个实践教学环节。

其目的是巩固和加深理论教学内容,培养学生综合运用所学理论,解决现代实际工艺设计问题的能力。

通过工艺规程及工艺装备设计,学生应达到:1、掌握零件机械加工工艺规程设计的能力;2、掌握加工方法及其机床、刀具及切削用量等的选择应用能力;3、掌握机床专用夹具等工艺装备的设计能力;4、学会使用、查阅各种设计资料、手册和国家标准等,以及学会绘制工序图、夹具总装图,标注必要的技术条件等。

本次课程设计内容包括零件的分析,工艺路线的制定,工艺规划设计,某道工序的夹具设计以及该道工序的工序卡,机械加工综合卡片,夹具装配图以及夹具体零件图的绘制等。

工艺设计部分1 零件的工艺分析1.1确定生产类型生产类型为中批生产。

1.2 零件的作用该零件是B6065牛头刨床推动架,是牛头刨床进给机构的中小零件,φ32mm 孔用来安装工作台进给丝杠轴,靠近φ32mm孔左端处一棘轮,在棘轮上方即φ16mm孔装一棘爪,φ16mm孔通过销与杠连接杆,把从电动机传来的旋转运动通过偏心轮杠杆使推动架绕φ32mm轴心线摆动,同时拨动棘轮,带动丝杠转动,实现工作台的自动进给。

1.3 技术条件分析由零件图可知,其材料为HT200,该材料为灰铸铁,具有较高强度,耐磨性,耐热性及减振性,适用于承受较大应力和要求耐磨零件。

由零件图可知,φ32的中心线是主要的设计基准和加工基准。

该零件的主要加工面可分为两组:1.φ32mm孔为中心的加工表面这一组加工表面包括:φ32mm的两个端面及孔和倒角,φ16mm的两个端面及孔和倒角。

2.以φ16mm孔为加工表面这一组加工表面包括,φ16mm的端面和倒角及内孔φ10mm、M8-6H的内螺纹,φ6mm的孔及120°倒角2mm的沟槽。

这两组的加工表面有着一定的位置要求,主要是:1.φ32mm孔内与φ16mm中心线垂直度公差为0.10;2.φ32mm孔端面与φ16mm中心线的距离为12mm。

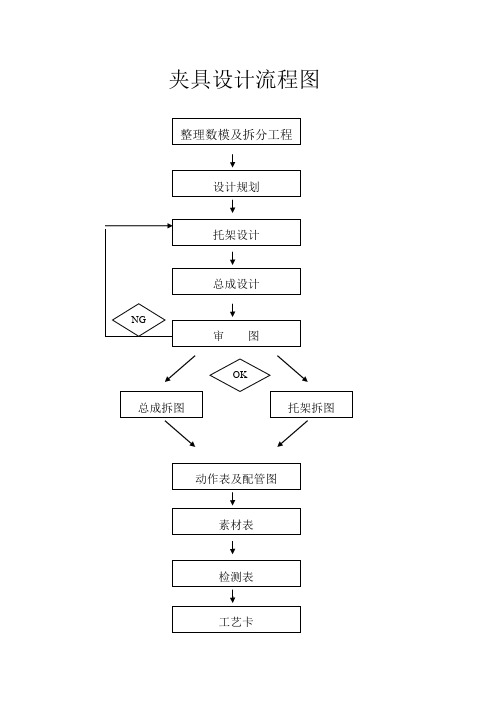

夹具设计流程图设计部各工序作业内容(职责)一、整理数模及拆分工程1.接收客户所提供的数模及其它资料(如2D产品图,层次图,配件清单等);2.确认数模的类型,并将其转为MDT档;3.将转完的图档依工程数及层次图等相关资料组立;4.依2D产品图及其它相关资料找出焊点并锈在图档上;5.根据以上资料拆分工程,并选择出合适的焊枪;二、设计规划1.依2D产品图及其它相关资料确认钣件的基准面(S面)及基准孔(H h孔);2.确认治具作业高度,操作方式(是否有旋转台,ROBOT焊点,LIFTER等)并定出BAE面(一般治具作出高度为700—850MM);3.确定托架的放置位置,并画出其剖面形状,标示其夹持位置;4.标示出治具的件名,件号及各钣件的件号、厚度;三、托架设计1.设置MDT参数(如比例、视角、标注样式、字体、线型等);2.依据治具规划书,在MDT数模中画出治具基准坐标线(一般以R、L表示,LH为负(—)RH为正(+)即百位线),剖出托架的放置位置形状;3.根据剖面的形状选择L座,气缸等(CLAMP一般为30KG,压持力应尽可能大);4.由剖面及规划书进行设计;四、总成设计1.将设计完成的托架在世界坐标系内全部组立在一起;2.绘制出底板的形状大小及治具型式;3.绘制焊枪图,并放置于总组的每个焊点以便于审图;五、审图1.检查各托架与焊点焊枪是否干涉,托架与钣件是否干涉,各托架与托架间是否干涉,托架的结构是否合理等;2.写出修改方案回馈给设计者;六、总成拆图、托架拆图根据审图OK的图面,设计者进行拆图,拆图分总成拆图和托架拆图;(一)总成拆图1.总成图一般分为总组图、烧焊图、加工图;2.总组图上须标示出托架数、百位线、钣件件号、基准销座标、治具的总长总宽总高尺寸;3.烧焊图上须标示出各零件的焊接位置及加工要求;4.加工图上须标示出每个孔的位置、孔径以及加工要求;(二)托架拆图1.托架图一般分为组立图、零件图;2.组立图上须标示出零件数、百位线、钣件件号钣厚、基准销座标、治具与百位的位置等相关尺寸,正确填写零件表;3.零件图上须标示出各零件件号、材质、数量,有无特殊处理,标示清楚各零件加工所需尺寸;七、动作表及配管图依钣件的投料顺序制作出动作表及配管图;八、素材表依总成图、托架图及配管图正确清楚地填写出整套治具的市购件和标准件;九、检测表依总成图、托架图检测出基准销、支撑面的数据(一般基准销检测两点,支撑面检测四点);十、工艺卡依以上资料,在标准工艺卡上正确清楚地填写出整套治具的操作过程及焊点。

目录序言 (2)1 零件的分析 (2)1.1零件的作用 (2)1。

2 零件的工艺分析 (2)2 工艺规程设计 (2)2。

1确定毛坯的制造形式 (2)2。

2基面的选择 (3)2.3制定工艺路线 (3)2.4机械加工余量,工序尺寸及毛坯尺寸的确定 (7)2.5确定切削用量及基本工时 (10)3 夹具设计 (30)3.1问题的提出 (30)3。

2夹具设计 (30)参考文献 (33)致谢 (34)序言课程设计是我们在学完《机床夹具设计》课程后进行的,是我们对本课程的学习的一次深入的综合性的总考核,也是一次理论联系实际的训练,这次设计使我们能综合运用机械制造工艺学中的基本理论,并结合实习中学到的实践知识,独立地分析和解决工艺问题,初步具备了设计一个中等复杂程度零件(CA6140法兰盘)的工艺规程的能力和运用夹具设计的基本原理和方法,拟订夹具设计方案,完成夹具结构设计的能力,也是熟悉和运用有关手册、图表等技术资料及编写技术文件等基本技能的一次实践机会。

因此,它在我们大学生活中占有重要地位。

就我个人而言,我也希望通过这次设计对自己未来将从事的工作进行一次适应性心理,从中锻炼自己分析问题,解决问题的能力,对未来的工作发展打下一个良好的基础.由于能力所限,设计尚有许多不足之处,恳请老师给予指教。

1 零件的分析1。

1零件的作用题目所给定的零件是CA6140车床上的法兰盘(见附图1),法兰盘起联接作用是车床上的重要零件.1。

2零件的工艺分析法兰盘是一回转体零件,有一组加工表面,这一组加工表面以Φ20为中心,包括:两个Φmm的端面,尺寸为Φmm的圆柱面,两个Φ90mm 的端面及上面的4个Φ9mm的透孔. Φmm的外圆柱面及上面的Φ6mm的销孔,Φ90mm端面上距离中心线分别为34mm和24mm的两个平面。

这组加工表面是以Φ20mm为中心,其余加工面都与它有位置关系,可以先加工它的一个端面,再借助专用夹具以这个端面为定位基准加工另一端面,然后再加工其它加工表面。

《机床夹具设计》课程标准课程名称:机床夹具设计参考学时:56适用专业:机械制造与自动化一、课程定位《机床夹具设计》服务于机械加工职业工作中“机床夹具设计”这一典型工作任务。

掌握机床的操作、刀具的选择与使用、机械制造工艺的编制、机床专用夹具的设计、量具的使用是从事机械加工生产所必须具备的技能,机床专用夹具设计是非规则零件成批加工生产时需要设计制造的工艺装备,工装的设计制造最终影响机械零件的加工精度、生产效率及生产成本,为此,机械加工工作人员要具有一定的设计专用夹具的能力和分析生产中与夹具有关的技术问题的能力。

通过本课程的学习,学生可以从事机械加工操作中机床专用夹具设计制造工作及与机床夹具相关的工作,经过1—2年的努力可以胜任机床夹具设计现场技术员工作。

《机床夹具设计》的前修课程为《机械制图及CAD》、《机械制造基础》、《机械设计》、《公差配合与技术测量》、《金属切削原理及刀具》、《机械加工设备》、《机械制造工艺学》,后续课程为《机械维修技术》、《先进制造技术》。

二、学习目标学生在教师引导下,根据给定的零件工序加工要求、工厂生产条件和企业需求,并借助机床夹具设计手册等技术资料,进行零件定位方案与夹紧方案的设计,计算定位误差和夹紧力,根据机械加工设备类型设计夹具体和其它对刀导向装置、连接元件及夹具体,分析归纳影响机械零件加工质量的相关因素,进行设计方案对比和评价,最终绘制出机床夹具总图。

学习完本课程后,学生应当能够从事机床夹具设计的工作。

具体包括:1.根据被加工零件的结构特点和加工工序要求,能应用六点定位原理及夹紧原则,合理提出被加工工件某道工序的定位、夹紧方案;2.能根据机械加工设备情况设计机床夹具的对刀导向装置、分度装置、连接元件及夹具体;3.会查阅有关夹具设计的标准、手册、图册等技术资料;4.具有常用机床夹具的使用能力;5.了解现代夹具设计的一般知识;6.具备分析解决与夹具有关的技术问题的能力;7.对机械零件加工的工艺方案提出合理化建议。

呼伦贝尔学院工程技术学院零件号831007 材料HT200 编制日期机械加工工艺过程卡片零件名称CA6140拨叉毛坯重量 1.0kg 指导生产类型成批生产毛坯种类铸件审核工序工步工序说明定位基准机床夹具刀具工时定额Ⅰ 1 粗铣φ40mm圆柱的上端面,加工余量为2mm以拨叉底面为粗基准立式铣床)52(KX专用夹具硬质合金端铣刀Ⅱ 1 半精铣φ40mm圆柱的上端面,加工余量为1mm,保证表面粗糙度为3.2μm以拨叉底面为基准立式铣床)52(KX专用夹具硬质合金端铣刀Ⅲ1钻φ200+0.13mm孔,表面粗糙度为25μm以φ40mm圆柱的上端面为基准立式钻床Z535专用夹具高速钢,磨出双锥和修磨横刃钻头2 扩φ21.80+0.052 mm孔,表面粗糙度为12.5μm以φ40mm圆柱的上端面为基准立式钻床Z535专用夹具硬质合金扩孔钻3粗铰φ21.940+0.033mm孔,表面粗糙度为6.3μm以φ40mm圆柱的上端面为基准立式钻床Z535专用夹具标准高速铰刀4精铰φ220+0.021mm孔,保证表面粗糙度为1.6μm以φ40mm圆柱的上端面为基准立式钻床Z535专用夹具标准高速铰刀Ⅳ1粗镗φ530+0.30mm孔,保证表面粗糙度为12.5μm以φ40mm圆柱的上端面和两个φ22mm孔为基准X4132B立式单柱坐标镗床专用夹具粗镗刀2半精镗φ54.50+0.074 mm孔,保证表面粗糙度为6.3μm以φ40mm圆柱的上端面和两个φ22mm孔为基准X4132B立式单柱坐标镗床专用夹具精镗刀工序工步工序说明定位基准机床夹具刀具工时定额3粗绞φ54.920+0.046mm孔,保证表面粗糙度为6.3μm以φ40mm圆柱的上端面和两个φ22mm孔为基准X4132B立式单柱坐标镗床专用夹具标准高速铰刀4精绞φ550+0.030mm孔,保证表面粗糙度为3.2μm以φ40mm圆柱的上端面和两个φ22mm孔为基准X4132B立式单柱坐标镗床专用夹具标准高速铰刀Ⅴ 1 镗φ55mm孔的上端面,保证粗糙度为3.2μm并且保证与φ40mm的两个上端面距离为25mm以φ40mm圆柱的上端面和两个φ22mm孔为基准X4132B立式单柱坐标镗床专用夹具镗刀Ⅵ 1 镗φ55mm孔的下端面,保证φ55mm孔的上、下端面与φ22mm孔的中心线垂直度要求均为0.07mm,φ55mm孔的上下端面间的尺寸为20mm,并且两端面的表面粗糙度为3.2μm以φ55mm孔的上端面为基准X4132B立式单柱坐标镗床专用夹具镗刀Ⅶ1钻Φ8mm锥孔,保证表面粗糙度为6.3μm以Φ40mm的上表面及外圆为基准Z3025摇臂钻床专用夹具Φ7的麻花钻2铰Φ8mm锥孔,保证表面粗糙度为1.6μm以Φ40mm的上表面及外圆为基准Z3025摇臂钻床专用夹具Φ8铰刀Ⅷ1 钻M8mm螺纹孔,保证表面粗糙度为6.3μm以Φ40mm的上表面及外圆为基准Z3025摇臂钻床专用夹具Φ7的麻花钻2 攻丝M8mm螺纹孔以Φ40mm的上表面及外圆为基准Z3025摇臂钻床专用夹具M8丝锥Ⅸ 1 铣断,保证其设计尺寸为6002.0mm以Φ40mm的上表面及外圆为基准X5032立式升降台铣床专用夹具锯片铣刀。

CA1340杠杆夹具设计机械加工工序卡片通过整理的CA1340杠杆夹具设计机械加工工序卡片相关文档,希望对大家有所帮助,谢谢观看!机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第1 页车间工序号工序名称材料牌号 1 铣端面QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数万能铣床X61W 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/齿mm m/min 机动辅助1 粗铣Φ20H7mm孔的两端面直齿三面刃铣刀、d=125mm,专用夹具100 39.27 0.1025 3 0.205 0.18 2 半精铣Φ20H7mm孔的两端面专用夹具125 49 0.082 1 0.205 0.18 3 精铣Φ20H7mm孔的两端面专用夹具125 49 0.066 0.5 0.166 0.22 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第2页车间工序号工序名称材料牌号 2 钻油槽,扩孔QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数立式钻床Z5125 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助1 钻R3mm圆弧油槽麻花钻,d=6mm,专用夹具680 12.82 0.22 3 0.1496 0.557 2 扩φ20H7mm孔φ19.8mm 扩钻,d=19.8mm,专用夹具140 8.71 0.75 0.9 0.1134 0.83 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第3页车间工序号工序名称材料牌号 3 铰孔,锪倒角QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数立式钻床Z5125 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助1 粗铰Φ19.94mm孔铰刀,d=19.94mm,专用夹具680 42.60 1 0.07 0.68 0.152 2 精铰Φ20H7mm孔铰刀,d=20H7mm,专用夹具960 60.3 1 0.03 0.96 0.107 3 锪Φ20H7mm孔两端倒角90°锥面锪钻,专用夹具960 0.13 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第4页车间工序号工序名称材料牌号 4 铣端面QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数万能铣床X61W 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助1 粗铣Φ6H7mm孔的四个端面圆柱铣刀、d=40mm,专用夹具380 47.75 0.09mm/齿2.8 0.205 0.64 2 半精铣Φ6H7mm孔的四个端面圆柱铣刀、d=40mm,专用夹具490 61.58 1.04 0.7 0.510 0.26 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第5页车间工序号工序名称材料牌号 5 钻、铰孔QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数立式钻床Z5125 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助1 钻d=Φ5.8mm两孔、麻花钻、d=5.8mm,专用夹具680 12.35 0.22 2.9 0.1496 0.21 2 粗铰Φ5.95mm的两孔铰刀,d=5.95mm、专用夹具545 10.19 0.81 0.075 0.4415 0.11 3 精铰Φ6H7mm的两孔铰刀,d=6H7mm、专用夹具680 12.8 0.81 0.025 0.5508 0.087 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第6页车间工序号工序名称材料牌号 6 钻、铰孔QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数立式钻床Z5125 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助 1 钻d=Φ7.8mm两孔麻花钻,d=7.8mm,专用夹具545 13.36 0.22 3.9 0.1199 0.27 2 粗铰Φ7.96mm的两孔铰刀、d=7.96mm,专用夹具545 13.63 0.81 0.08 0.4415 0.105 3 精铰Φ8H7mm的两孔铰刀,d=8H7mm,专用夹具680 17.1 0.81 0.02 0.5508 0.084 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第7页车间工序号工序名称材料牌号7 钻孔、锪沉头孔QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数立式钻床Z5125 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助1 钻Φ4mm的油孔麻花钻,d=4mm,专用夹具960 12.06 0.13 2 0.1248 0.08 2 锪Φ8mm圆锥沉头孔锥面锪钻,d=10mm,专用夹具960 0.13 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第8页车间工序号工序名称材料牌号8 钻孔、攻螺纹QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数立式钻床Z5125 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/r mm m/min 机动辅助1 钻M4mm的螺纹底孔Φ3mm 麻花钻,d=3mm,专用夹具960 9.05 0.1 1.5 0.096 0.09 2 攻M4mm的螺纹底孔M4丝锥,螺距P=0.7mm,专用夹具490 6.16 0.7 0.343 0.055 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期机械加工工序卡片产品型号零件图号产品名称CA1340自动车床零件名称杠杆共10页第9页车间工序号工序名称材料牌号9 铣槽QT45-5 毛坏种类毛坏外形尺寸每毛坯可制件数每台件数铸件124.42×97×34 1 1 设备名称设备型号设备编号同时工件数万能铣床X61W 1 夹具编号夹具名称切削液工位器具编号工位器具名称工序工时/分准终单件工步号工步内容工艺设备主轴转速切削速度进给量切削深度进给速度工步工时(min)r/min m/min mm/z mm m/min 机动辅助 1 粗铣槽直齿三面刃铣刀、直径d=100mm,宽度为7mm,专用夹具125 39.27 0.082 7 0.20 0.31 2 半精铣槽直齿三面刃铣刀,直径d=100mm,宽度为8mm,专用夹具125 39 0.0664 0.5 0.166 0.39 设计(日期)校对(日期)审核(日期)标准化(日期)会签(日期)标记处数更改文件号签字日期标记处数更改文件号签字日期。

机械加工工序卡片

中国地质大学机械与电子信息学院072091班

班级序号 设计者 学号 设计日期 审核日期

标准化日期

会签日期

17

金伟东

20091002851

2012.9.3

机械加工工序卡片

产品名称

零件名称 零件号 工序名称 单级蜗轮蜗杆减速器

机座,机盖 01 铣涡轮轴承座端面

材料名称 材料牌号 机械性能 每件台数

灰铸铁 HT200 HT150~200 1 机床名称 型号 毛坯外形尺寸 冷却液 卧式镗床

T68

500*310*525

防锈乳化液

夹具名称 夹具编号

专用夹具

01

批量

同时

加工件数

准备-终结时间[min] 单位时间[min]

班产件数

机动时间 辅助时间 其他时间

大批量

1 6.01

4.99

0.74

0.28 1

工步 工步名称

工具名称及编

号 直径或宽度[mm] 加工计算长度[mm] 加工余量[mm] 行程次数

切削深度[mm] 进给量[mm/r]或[mm/mm] 切削速度 [m/min]

工时[min] 刃具

量具

机动时间 辅助时间 1 粗铣涡轮轴承座端面 YG8硬质合金镗刀

三用游标卡尺

190 273.7 2.5 3 3 0.2 70 1.47 0.22 2 半精铣涡轮轴承座端面 190 273.7 1.5 3 1.2 0.2 70 1.47 0.22 3

精铣涡轮轴承座端面

190

273.7

0.5

3

0.5

0.1

100

2.05

0.30

第一章精铣蜗轮轴承座孔端面的夹具设计与计算

8.1夹具设计应遵循的原则

夹具设计应遵循“实现同等功能的前提下机构简单者为最优”的设计理念。

机床夹具设计是培养学生实践能力的重要环节之一。

它是我们完成所学全部课程,并进行了生产实习,做过课程设计,及与一系列教学环节的基础上进行的。

它要求我们全面综合地运用所学课程的理论和实践知识进行零件加工。

同时夹具设计应该遵循以下设计原则:

1.用夹具固定产品及工具以固定用台钳及夹持具等来固定产品及工具,以解放人手从而进行双手作业

2.使用专用工具生产线中所用工装应最适合该产品及人工操作的专用工具以提高生产效率

3.合并二种工装为一种减少工具的更换麻烦,以减少转拉的工时消耗,提高工作效率。

4.提高工具设计便利性减少疲劳

⑴具手柄方便抓握。

⑵作业工具与人体动作相协调。

⑶工装夹具的操作应以IE 的方法进行评估。

5.机械操作动作作相对安定并且操作流程化。

⑴作位置应相近集中。

⑵让机械尽量减少或脱离人的监控和辅助。

⑶开关位置与下工序兼顾。

⑷工件自动脱落。

⑸安全第一。

8.2 切削力的计算

8.2.1 机床的选择

机床的选择原则

机床尺寸规格和工件的形状尺寸应相适应

机床精度等级与本工序加工要求应相适应

机床电动机功率与本工序加工所需功率应相适应

机床自动化程度和生产效率与生产类型应相适应

轴承孔端面为竖立平面,考虑到后续加工为镗孔,必须用到镗床,而镗床本身具备铣削平面功能,故选择卧式镗床T68,其参数如下

主要技术参数

主轴直径85毫米

主轴的最大许用扭转距110公斤-米

主轴可承受最大进给抗力(轴向) 1300公斤

平旋盘最大许用扭转力距220公斤-米

主轴内孔锥度莫氏5号

主轴最大行程600毫米

平旋盘径向刀架最大行程170毫米

最经济镗孔直径240毫米

工作台可随最大重量2000公斤

主轴中心线距工作台面最大距离800毫米

最小距离30毫米

主轴转速种数18种

主轴转速范围20-1000转/分

平旋盘转速种数14种

平旋盘转速范围10-200转/分

主轴每转时主轴、主轴箱、工作台进给量种数18种

主轴每转时主轴进给量范围0.05-16毫米

平旋盘每转时径向刀架的进给量范围0.025-8毫米

主轴每转时主轴箱、工作台进给量范围0.025-8毫米

工作台行程纵向1140毫米

横向850毫米

工作台工作面面积1000×800毫米

主轴快速移动 4.8米/分

主轴箱及工作台快速移动 2.4米/分

主电动机功率 5.2/7千瓦

主电动机转度1500/3000转/分

快速移动电动机功率 2.8千瓦

快速移动电动机转度1500转/分

机床外形尺寸(长×宽×高)5070×2270×2700毫米

机床重量10500公斤

经与工件尺寸500*310*525比较可知其加工能力满足

实物图

8.2.2 刀具的选择

刀具的选择主要取决于所采用的加工方法,工件材料,加工尺寸,精度和表

面粗糙度的要求,生产率要求和加工经济性等。

应尽量采用标准刀具,在大批量生产中应采用搞生产率的复合刀具。

根据加工面宽(端面直径Φ190mm)可选择一次全加工或分多次加工,经试算Φ200mm以上铣刀一次粗加工切削功率达12KW以上,

超过镗床主电机功率,故必须分多次加工。

最终选定镶硬质合金齿套式面铣刀GB1129-73,刀具材料YG8,外径Φ80,分三次走完Φ190mm 端面。

8.2.3 量具的选择

根据对象的性质和特点选用三用游标卡尺来作为量具

公称规格 测量范围 读书值 125*0.02 0~125 0.02

8.2.4 切削量选择及切削力和切削功率的计算

1.粗铣

根据已定条件(刀具材料YG8,工件材料HT200,待加工端面外径)查手册可得:

取粗铣余量2.5mm

铣刀每齿进给量0.2f a mm = 切削深度3a mm ρ= 铣刀直径080d mm = 铣削宽度80e a mm = 铣刀齿数 10Z mm =

取转速V=70m/min 即n=280r/min

查表知铣削力公式(对铸铁)为:

1.00.740.9 1.0

09.8154.5Z e f p F a a a Z d -=⨯⨯⨯⨯⨯⨯=4367.5N

H F =(0.3~0.4)Z F =1747N V F =(0.85~0.95)Z F =4150N

D F =(0.5~0.55)Z F =2402N

2.半精铣

余量1.5mm ,铣刀每齿进给量0.2f a mm =,切削深度 1.2a mm ρ= 铣刀直径080d mm =,铣削宽度80e a mm =,铣刀齿数 10Z mm = 取转速V=70m/min ,即n=280r/min ,切削力小于粗铣,不必验算

3.精铣

余量0.5mm ,铣刀每齿进给量0.1f a mm =,切削深度0.5a mm ρ=

铣刀直径080d mm =,铣削宽度80e a mm =,铣刀齿数 10Z mm = 取转速V=100m/min ,即n=400r/min ,切削力小于粗铣,不必验算

8.2.5 工时定额的计算

1.粗铣

12

=

i M

L L L T S ++基本=1.47min

(其中加工长度L=190,切入长度1L =80.7mm ,超出长度2L =3mm,M f S a Z n =⨯⨯=560,i=3)

辅助时间T f =(0.15~0.20)T 基本=0.22min

工作地点服务时间T w =(0.02~0.07)(T f +T 基本)=0.05 休息时间x T =0.02(f T T +基本)=0.03min 所以

=f w x T T T T T +++=基本粗 1.77min

2.半精铣

T 半精=T 粗=1.77min

3.精铣

12

=i M

L L L T S ++基本=2.05min

辅助时间T f =(0.15~0.20)T 基本=0.30min

工作地点服务时间T w =(0.02~0.07)(T f +T 基本)=0.07 休息时间x T =0.02(f T T +基本)=0.05min 所以

=f w x T T T T T +++=精铣基本 2.47min。