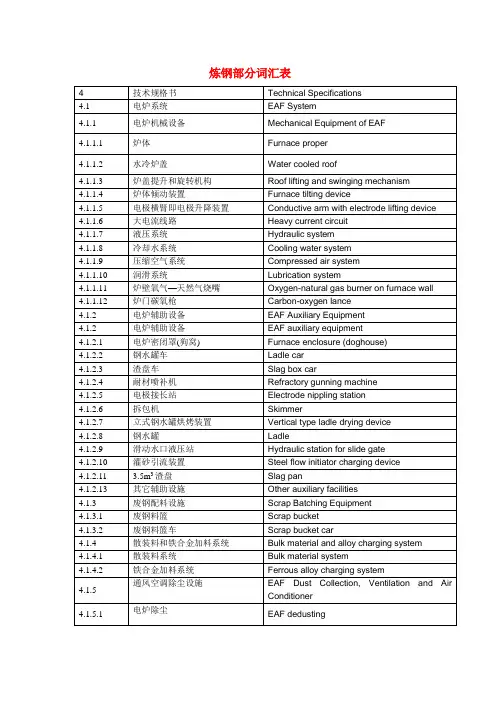

炼钢主要工艺设备表

- 格式:doc

- 大小:56.44 KB

- 文档页数:11

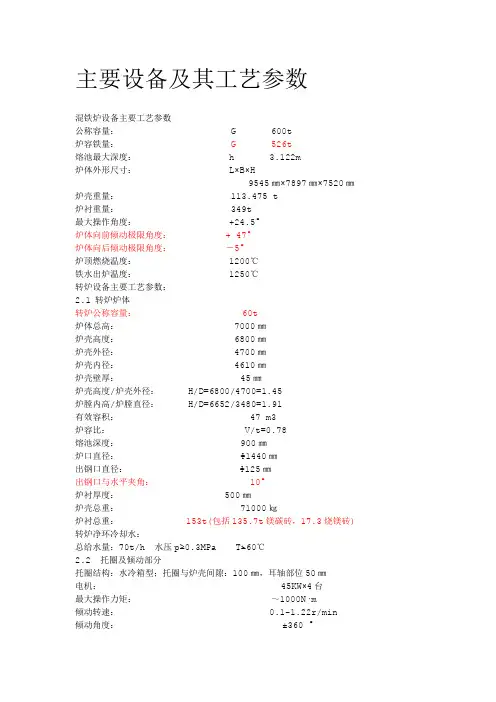

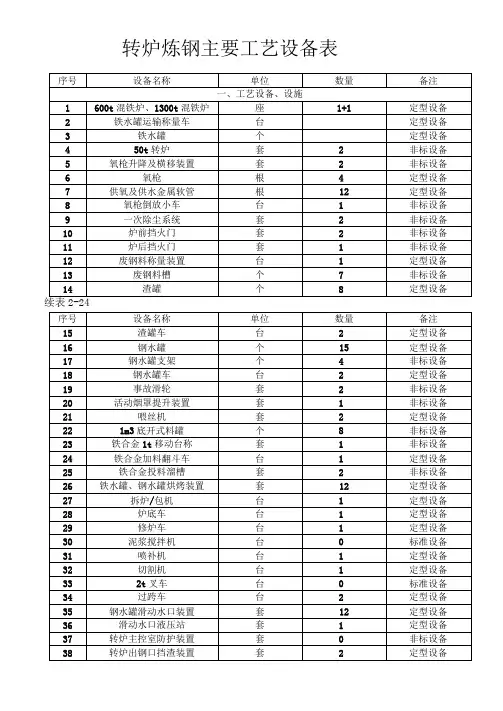

主要设备及其工艺参数混铁炉设备主要工艺参数公称容量: G 600t炉容铁量:G 526t熔池最大深度: h 3.122m炉体外形尺寸: L×B×H9545㎜×7897㎜×7520㎜炉壳重量: 113.475 t炉衬重量: 349t最大操作角度: +24.5°炉体向前倾动极限角度: + 47°炉体向后倾动极限角度:-5°炉顶燃烧温度: 1200℃铁水出炉温度: 1250℃转炉设备主要工艺参数:2.1 转炉炉体转炉公称容量: 60t炉体总高: 7000㎜炉壳高度: 6800㎜炉壳外径: 4700㎜炉壳内径: 4610㎜炉壳壁厚: 45㎜炉壳高度/炉壳外径: H/D=6800/4700=1.45炉膛内高/炉膛直径: H/D=6652/3480=1.91有效容积: 47 m3炉容比: V/t=0.78熔池深度: 900㎜炉口直径:Ф1440㎜出钢口直径:Ф125㎜出钢口与水平夹角: 10°炉衬厚度: 500㎜炉壳总重: 71000㎏炉衬总重: 153t(包括135.7t镁碳砖,17.3烧镁砖) 转炉净环冷却水:总给水量:70t/h 水压p≥0.3MPa T≤60℃2.2 托圈及倾动部分托圈结构:水冷箱型;托圈与炉壳间隙:100㎜,耳轴部位50㎜电机: 45KW×4台最大操作力矩:~1000N·m倾动转速: 0.1-1.22r/min倾动角度: ±360 °倾动减速机比:一次:98.821 二次:8.1176额定制动力矩: 1000N·m×42.3 氧枪系统a. 氧枪系统:氧枪总长度: 17.730m喷头:四孔拉瓦尔型枪直径Ф219㎜喉口Ф30.5㎜出口Ф39.5㎜马赫数 M=1.95 α= 11°50´~12°三层同心套管:内:Ф133㎜×5㎜中:Ф180㎜×5㎜外:Ф219㎜×7㎜供水压力>1.2MPa,进水温度≤35℃,出水温度≤50℃,供水量≥100t/h供氧压力: 0.7~0.9MPa氧枪总重: 2030㎏(包括枪内水量480㎏)b.提升机构提升能力: 55KW升降速度: V快=40m/min V慢=3.5m/min升降行程:工作行程:13900㎜c.横移装置:横移速度: 4m/min横移行程: 2500㎜连铸机设备主要设备工艺参数连铸机台数: 3台机型:2#机:四机四流R8m全弧形方坯连铸机3#机:五机五流R7m矩坯连铸机4#机:三机三流R6.5m直弧形板坯连铸机铸机流间距: 1.25m、 1.4m、 3.2m铸流断面: 2#机: 150×180 150×2203#机: 150×260 150×320 150×3304#机: 150×(330~650)中间包容量: 2#机: 18t 3#机:20t 4#机:25t引锭杆型式: 2#、3#机:钢性引锭杆 4#机:柔性引锭杆钢包转台:a) 钢包最大(单臂)承重:2#连铸机100t,3#连铸机90t,4#连铸机100tb) 钢包转台中心回转半径: 3.5 mc) 钢包回转速度: 1转/分中间包车:a) 行走速度: 2.9~13 m/minb)中间包车轨矩: 2#、3# 5670㎜ 4#6300㎜c)车长: 2#7600 ㎜、3#9200㎜、4#9800㎜结晶器振动装置:a) 型式:四连杆仿弧b) 振幅: 4~8㎜c)振动频率: 0~200次/min拉矫机:a) 型式: 2#、3#机双驱动五辊拉矫机4#机 7组拉矫机,4点矫直b) 辊子开口度: 2#、3#机最小106㎜,最大480㎜4#机 150㎜切割机:a) 型式:火焰切割b) 工作行程: 2#、3#机 2.1m,4#机4.65mc)切割速度: 0.3~0.4m/min4、 60t钢包尺寸包壳:上口2640㎜,下口2300㎜,全高3350㎜打结好钢包:上口2200㎜,下口1880㎜,内高2850㎜常用原材料基本技术要求(一)基本检测1、原材料计量入炉铁水必须经吊车电子秤称量。

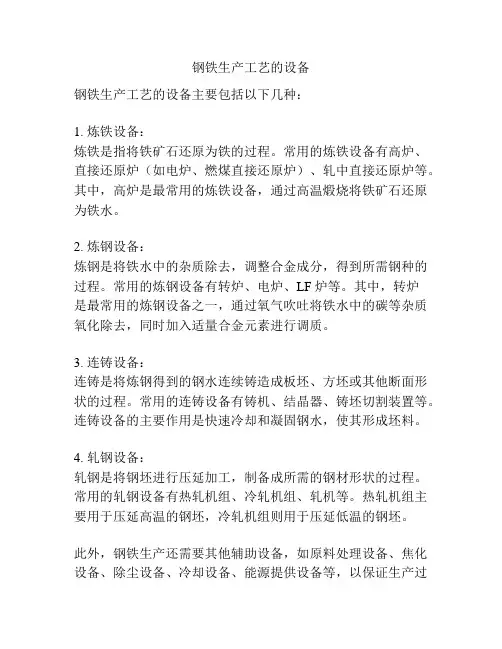

钢铁生产工艺的设备

钢铁生产工艺的设备主要包括以下几种:

1. 炼铁设备:

炼铁是指将铁矿石还原为铁的过程。

常用的炼铁设备有高炉、直接还原炉(如电炉、燃煤直接还原炉)、轧中直接还原炉等。

其中,高炉是最常用的炼铁设备,通过高温煅烧将铁矿石还原为铁水。

2. 炼钢设备:

炼钢是将铁水中的杂质除去,调整合金成分,得到所需钢种的过程。

常用的炼钢设备有转炉、电炉、LF炉等。

其中,转炉

是最常用的炼钢设备之一,通过氧气吹吐将铁水中的碳等杂质氧化除去,同时加入适量合金元素进行调质。

3. 连铸设备:

连铸是将炼钢得到的钢水连续铸造成板坯、方坯或其他断面形状的过程。

常用的连铸设备有铸机、结晶器、铸坯切割装置等。

连铸设备的主要作用是快速冷却和凝固钢水,使其形成坯料。

4. 轧钢设备:

轧钢是将钢坯进行压延加工,制备成所需的钢材形状的过程。

常用的轧钢设备有热轧机组、冷轧机组、轧机等。

热轧机组主要用于压延高温的钢坯,冷轧机组则用于压延低温的钢坯。

此外,钢铁生产还需要其他辅助设备,如原料处理设备、焦化设备、除尘设备、冷却设备、能源提供设备等,以保证生产过

程的顺利进行。

总的来说,钢铁生产工艺的设备是极为复杂的,各种设备在整个生产过程中相互配合,共同完成钢铁的制备。

这些设备的运行稳定性以及技术水平的高低,直接关系到钢铁生产的效率和质量。

为了提高钢铁生产的效率和节约能源,目前还在不断研发改进设备技术,以适应市场需求和环境保护要求。

炼钢工艺和设备简介炼钢工艺和设备是将生铁或钢锭经过一系列的物理和化学处理,以改变其化学成分和物理性能,从而得到具有一定用途的钢材的过程。

炼钢工艺和设备的发展对于钢铁行业的发展和现代工业的进步具有至关重要的意义。

炼钢工艺炼钢工艺是指通过一系列工艺步骤,将生铁或钢锭转化为具有特定成分和性能的钢材的过程。

下面介绍一些常见的炼钢工艺:1.炼铁:炼钢的第一步是炼铁。

炼铁是将铁矿石经过高温还原反应,得到生铁的过程。

炼铁通常使用高炉或直接还原炉进行。

2.转炉炼钢:转炉炼钢是一种常见的炼钢工艺,它通过将生铁和废钢放入转炉中加热,同时吹入氧气进行氧化和还原反应,调节钢的成分和性能。

转炉炼钢可以快速生产大批量的钢材,具有较高的生产效率。

3.电炉炼钢:电炉炼钢是利用电能进行炼钢的工艺。

它通过将生铁或废钢放入电炉中加热,利用电流产生的高温进行熔化和还原反应。

电炉炼钢适用于生产高品质的特殊钢材,具有较高的灵活性。

4.氧气顶吹炼钢:氧气顶吹炼钢是一种常用的炼钢工艺,它通过在炉内顶部喷吹高压氧气,使炉内的杂质被氧化和吹出。

这种工艺可以有效去除钢中的硫、磷等杂质,提高钢的纯度。

5.VOD炉炼钢:VOD炉(Vacuum Oxygen Decarburization)是一种利用真空和氧气进行钢的脱碳和精炼的工艺。

VOD炉可以将钢中的碳含量降到较低水平,并控制钢中的杂质含量,得到高纯度和高品质的钢材。

炼钢设备在炼钢过程中,使用各种设备进行材料的加热、熔化、反应和处理。

下面介绍一些常见的炼钢设备:1.高炉:高炉是进行炼铁的主要设备。

高炉是一个巨大的石砖结构,内部设有燃烧室和炉体。

炼铁过程中,原料和焦炭被投入高炉的上部,经过高温还原反应,生铁在高炉底部收集。

2.转炉:转炉是进行转炉炼钢的设备。

转炉通常为半球形或圆柱形,内部设有氧枪和吹氧孔。

生铁和废钢被加入转炉中,通过吹氧和搅拌,进行氧化和还原反应,调节钢的成分和性能。

3.电炉:电炉是进行电炉炼钢的设备,它主要由炉体和电极组成。

炼钢技术设备与工艺引言炼钢是将生铁转化为钢制品的过程,是现代钢铁生产中至关重要的环节之一。

炼钢技术设备和工艺的发展对于钢铁行业的发展起着重要的推动作用。

本文将介绍炼钢技术设备和工艺的基本概念、分类以及一些常用的技术和设备。

炼钢技术设备分类炼钢技术设备主要可分为冶炼设备和转炉设备两大类。

冶炼设备主要包括高炉和电炉,而转炉设备则包括平炉、倒吹炉和氧气顶吹转炉等。

冶炼设备1.高炉:高炉是冶炼生铁和炼钢的主要设备之一。

它由炉壳、炉喉、炉体、炉风系统和燃料系统等组成。

高炉通过高炉炉料的上下滑动,使炉料逐渐加热、融化并还原成生铁。

2.电炉:电炉是利用电能作为主要能源进行炼钢的设备。

它具有加热速度快、操作灵活、环保等优点。

电炉按炉底位置可分为底出炉和侧出炉两大类。

转炉设备1.平炉:平炉是转炉设备中最早使用的一种,也是最简单的一种转炉。

它通过把铁水和氧气吹送到炉内进行反应,从而炼制出钢铁。

2.倒吹炉:倒吹炉是一种在平炉基础上改进而来的设备。

与平炉相比,倒吹炉的处理时间更短,操作更灵活,能够生产出高品质的钢材。

3.氧气顶吹转炉:氧气顶吹转炉是目前应用最广泛的一种转炉设备。

它通过在炉底向上喷吹氧气,使炉内的炉料迅速加热并发生氧化反应,从而获得高质量的钢材。

炼钢工艺炼钢工艺是指在炼钢过程中所采用的一系列工艺方法和步骤。

下面介绍几种常用的炼钢工艺。

湿法炼钢工艺湿法炼钢工艺是通过在炉内注入氧化剂并通过化学反应将铁水中的杂质氧化成渣滓,从而实现炼钢的一种工艺方法。

湿法炼钢工艺包括平炉法、碱法和减压等。

干法炼钢工艺干法炼钢工艺是将冶炼过程中产生的炉渣与其他原料一起进行混合,并进行高温熔融,从而得到炼钢的一种工艺方法。

干法炼钢工艺主要有电弧炉法、感应炉法和气体炉法等。

碱碱熔炼法碱碱熔炼法是一种在炼钢过程中用碱性或碱性流体来操控反应平衡的工艺方法。

通过在炉内添加适量的碱性物质,可以减少炉内杂质的含量,从而得到高品质的钢材。

结论炼钢技术设备和工艺是钢铁生产中不可或缺的环节。

宝钢炼钢工艺和设备详细宝钢集团有限公司是中国最大的钢铁企业之一,拥有先进的炼钢工艺和设备。

炼钢是将生铁或废钢通过冶炼和精炼等工艺,制成合格的钢材的过程。

宝钢炼钢工艺和设备的先进性,直接影响到钢材的质量和生产效率。

下面我们来详细了解一下宝钢的炼钢工艺和设备。

首先是炼钢工艺。

宝钢采用了先进的转炉炼钢工艺,主要包括废钢预处理、炼钢冶炼、精炼和连铸等环节。

在废钢预处理环节,宝钢采用了先进的废钢分选技术,将不同种类的废钢进行分类处理,以保证炼钢过程中的原料质量。

在炼钢冶炼环节,宝钢主要采用转炉冶炼工艺,通过高温燃烧和氧气吹炼,将生铁或废钢中的杂质和不良元素去除,得到高质量的熔铁。

在精炼环节,宝钢采用了LF精炼炉和VD真空脱气设备,通过精确控制温度和气氛,进一步提高钢材的纯度和均匀性。

最后,在连铸环节,宝钢采用了连铸机组,将熔化的钢水连续浇铸成坯料,为后续的轧制和成品加工提供原料。

其次是炼钢设备。

宝钢拥有一批先进的炼钢设备,包括转炉、精炼炉、连铸机组等。

其中,转炉是炼钢的核心设备,宝钢拥有多台不同规格的转炉,能够满足不同种类钢材的生产需求。

精炼炉是提高钢材质量的关键设备,宝钢引进了国际先进的LF和VD设备,通过真空脱气和精确的合金添加,提高了钢材的纯度和均匀性。

连铸机组是将熔化的钢水浇铸成坯料的设备,宝钢的连铸机组采用了先进的直接结晶技术,能够生产高质量的连铸坯料。

除了上述的主要工艺和设备外,宝钢还在炼钢过程中引入了先进的自动化控制系统和在线检测设备,以确保生产过程的稳定性和钢材质量的可控性。

同时,宝钢还注重节能减排,采用了高效的热能回收设备和环保设施,实现了炼钢过程的清洁生产。

总的来说,宝钢的炼钢工艺和设备处于国际领先水平,能够满足不同种类钢材的生产需求,保证钢材质量和生产效率。

未来,宝钢还将继续引进先进的炼钢技术和设备,不断提升自身的竞争力和可持续发展能力。

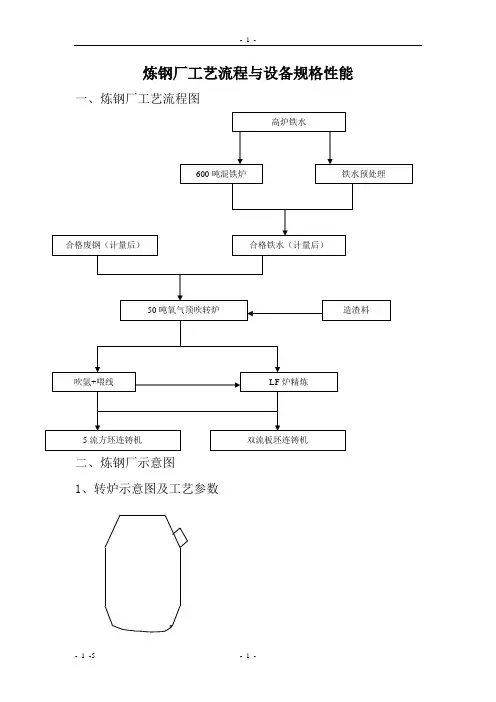

炼钢厂工艺流程与设备规格性能一、炼钢厂工艺流程图二、炼钢厂示意图1、转炉示意图及工艺参数工艺参数转炉炉体1.1炉体总高(包括炉壳支撑板):7050mm1.2炉壳高度:6820mm1.3炉壳外径:Φ4370mm1.4高宽比: H/D=1.561.5炉壳内径:Φ4290mm1.6公称容量:50t1.7有效容积:39.5m31.8熔池直径: Φ3160mm1.9炉口内径:Φ1400mm1.10出钢口直径:140mm1.11出钢口倾角(与水平):20°1.12炉膛内径:Φ3160mm1.13炉容比:0.79m3 /t.s1.14熔池深度:1133mm1.15炉衬厚度:熔池:500mm 炉身:500mm 炉底:465mm 炉帽:550mm 1.16炉壳总重:77.6t1.17炉衬重量:120t1.18炉口结构:水冷炉口1.19炉帽结构:水冷炉帽1.20挡渣板结构:双层钢板焊接式1.21托圈结构:箱式结构(水冷耳轴)倾动装置型式:四点啮合全悬挂扭力杆式(交流变频器调速)最大工作倾动力矩:100t*m最大事故倾动力矩:300t*m倾动角度:±360°倾动速度:0.2~1r/min二、方坯连铸示意图大包中包方坯弧形连铸机铸机基本参数:机型:全弧形铸机弧型半径:R6000/12000mm;机~流:5~5流间距:1250mm弯曲:连续弯曲矫直:连续矫直铸坯规格:120mm × 120mm;150mm × 150mm;100mm × 173mm;130mm × 173mm;拉速:120mm × 120mm 3.2~3.76 m/min;150mm × 150mm 2.0~3.0 m/min;100mm × 173mm; 2.8~3.4 m/min;130mm × 173mm; 2.0~3.0 m/min;冶金长度: 14.69 m(全凝固矫直);17.27 m(带液芯矫直)铸机长度:16.16m(铸机外弧基准线至固定挡板)定尺长度:3~6m铸机有效作业率:85%钢水收得率:96.8%设计年产量:80万吨/年三、板坯连铸大包中包结晶器板坯连铸机示意图铸机基本参数:机型:立弯式连铸机铸机弧型半径:6000mm;机~流:2~2流间距:4700mm弯曲:8点弯曲,R65000mm、R30600mm、R19300mm、R14000mm、R11000mm、R9000mm、R7200mm、R6000mm矫直:6点矫直,R6000mm、R7200mm、R9000mm、R11700mm、R16700mm、R31600mm 铸坯规格:150mm × 350~680mm;180mm × 350~680mm;200mm × 350~680mm;拉速:150mm × 350~680mm; V max:1.6 m/min; 180mm × 350~680mm; V max:1.5 m/min;200mm × 350~680mm; V max:1.2 m/min;冶金长度:17.43 m铸机长度:17.43 m定尺长度:6500m铸机有效作业率:82%钢水收得率:97%设计年产量:60万吨/年。

武钢主要炼钢设备武钢股份现有四个转炉炼钢厂。

一连钢厂生产方坯,供大型厂、棒材厂生产型材、钢轨、线材和棒材。

二、三、四炼钢厂生产板坯,共热轧厂和轧板厂生产热轧板卷和中厚板。

四个炼钢厂均采用铁水预处理→氧气转炉顶底复合吹炼→钢水炉外精炼→全连铸的现代化生产工艺。

一连钢厂原采用平炉→模铸生产工艺。

由于能耗高、成本高、效率低,与20世纪90年代逐步淘汰,1999年9月30日停止了模铸生产,实现了武钢的全连铸生产。

一炼钢主体设备有:1300吨混铁炉1座,100吨铁水罐喷吹脱硫站2座,100吨顶底复合吹转炉2座,100吨钢包吹氩站2座(具有钢包吹氩和合金微调功能),100吨DV炉1座,8机8流方坯连铸机1台,5机5流方坯连铸机2台。

型轨万能轧机生产线建成后,一炼钢也进入了扩产改造,以满足高速重轨和大型型材的生产需要。

CSP连铸轧机生产线也已于2008年底投产,设计年生产能力260万吨。

二炼钢于1978年11月投产,原设计3座混铁炉,3座50吨氧气顶吹转炉,3座弧型板坯连铸机,1台RH真空设备,3座钢包吹氩站。

后转炉扩容到80吨,又增加了1台连铸机,并将1台吹氩站改造成具有CAS-OB 功能的精炼设备,增加了铁水脱硫罐,减去了两座混铁炉。

3#连铸机改造成为直弧式,增加钢水罩式升温设备1套。

三炼钢厂是我国20世纪90年代兴建的大型、先进转炉全连铸炼钢厂。

按原设计分为二期建设。

一期工程建有双工位鱼雷罐铁水脱硫站,250吨顶底复合吹炼转炉2座,RH真空处理设备1台,LHF钢包炉1台,钢包吹氩2台,双流弧形板坯连铸机2台,与1996年8月10日投产。

以后又兴建了3#转炉,3#连铸机,2#LHF钢包炉,2#RH真空等设备。

此外,四炼钢已于2007年底投产,设计年生产能力360万吨。

主体设备包括2台180吨转炉、RH、LHF钢包炉、1600宽连铸机等。

可实现热坯直接入炉轧制。

现代电炉炼钢工艺及设备

一、现代电炉炼钢工艺简介

电炉炼钢是指利用电能将固体金属原料熔化并进行精炼的冶炼方法。

与传统的高炉和转炉相比,电炉炼钢具有以下优势:

1. 能源利用率高,节能环保。

2. 生产周期短,适合小批量生产。

3. 操作灵活,易于自动化控制。

4. 可以利用废钢为原料,资源利用率高。

二、主要电炉炼钢工艺

1. 电渣炼钢

2. 等离子体电渣炼钢

3. 真空电渣炼钢

4. 电渣压力冶炼

三、电炉炼钢主要设备

1. 电弧炉

2. 精炼炉(如LF、VOD等)

3. 中间浇包

4. 连铸设备

5. 除尘、除渣等环保设备

四、电炉炼钢工艺控制及自动化

1. 电弧长度控制

2. 合金添加控制

3. 精炼过程控制

4. 连铸过程控制

5. 生产过程数据采集和管理

现代电炉炼钢工艺已日趋自动化、智能化,能够生产出高品质的特种钢材,是当今钢铁生产的重要方式。

本钢炼钢厂主要生产装备、工艺流程和生产品种宋满堂本钢炼钢厂二OO八年九月1 / 262 / 261 炼钢厂主要技术工艺参数简介1.1主要技术装备发展过程De-S BOFAHF LF RH-TB年份 ~1997 1998 1999 2000 2001 2002 2004 2005 2006 2007 铸钢 1# 2 # 3 #全模铸14 6# 2 # 1 # CC(板)1# 12# 1# (-IR) 2 # CC(板)全连铸3 # # 5 #4 5# #3 4 # FTSC(薄) FTSC(薄) 2 3 4# # ## 5 # BC(矩)67# ## 2008 3# 4 # 7 6 # CC(宽) CC(宽)2009~# 7 #2 # 5# 5# #1.2现状精炼大板坯连铸机薄板坯连铸机矩形坯连铸机铁水脱硫扒渣站转炉RH LF AHF5 6 3 4 1 2 2 1薄板连铸×2RH×3铁水罐脱硫站×5板坯连铸×2 转炉×6 LF×4鱼雷罐车矩形坯×1AHF×1本钢炼钢厂主要工艺设施及工艺流程示意图3 / 261.3平面布置示意图4 / 265 / 261.4 钢产量的增长1200 1000 800 600 400200 0万吨1999222011年份2008年上半年产钢量及各铸机产量产量比例(万吨) (%)大板坯连铸21513619 58 37 5(1600mm铸机)薄板坯连铸(1750mm铸机)矩形坯连铸(350x470mm铸机)370 合计6 / 261.5品种钢的开发主要钢种代表牌号SEDDQ、DC06、BH-HSS340、DDQ、EDDQ、DQ/DDQ-HSS340超低碳钢低碳钢中碳钢高碳钢St14、SAE1006、SPHC、DC0109CuPTiRE 、HP295、Q235、Q345、SPA-H、BG510L、SS40045、S45C、D60、GCr15HSLA X60、X65、X70、J55、 CQ-HSS5907 / 262008年上半年代表钢号薄板坯:BGS600MC、S355MC、SPA-H、50BW470共13万吨。

钢铁工业全奈生产工艺和设备分析文件排版存档编号:[UYTR-OUPT28-KBNTL98-UYNN208]钢铁工业全套生产工艺和设备分析钢铁企业主要工艺流程:采矿”选矿一烧结/球团一炼铁f炼钢一热轧一冷轧一钢管;辅助生产工艺:焦化、制氧、燃气、自备电、动力。

典型工艺流程工艺流程图焦化厂主要是生产炼铁所需要的燃烧原料。

主要工艺是将原煤碳化。

生产工艺为:配煤、捣固、炼焦、湿熄焦及干熄焦、余热发电、回收、煤化工。

配煤:配煤前将原煤经过破碎清俗称:洗煤。

国内的煤炭有肥煤和瘦煤的说法、配煤是将两种煤按照一定燃饶值要求配比混匀捣固:将配比好的煤加入粘结剂用捣固机捣制成煤饼的形状。

炼焦:国内目前的焦炉主要有3米、4米、6米、7米和米焦炉。

所谓的米数是指结碳室炉膛的高度。

一般一座焦炉的孔数在55空左右。

现今主流的焦炉都在6米及以上。

焦炉技术最早由徳国和口本引进,后为国内消化。

熄焦:湿熄焦是在焦炭出炉后由熄焦车运到熄焦塔通过低水分熄焦工艺将红焦迅速熄灭。

干熄焦是通过专门的熄焦工艺将红焦装入氮罐自然熄灭。

余热发电:为干熄焦的配套设备,通过鼓风机将碳罐中氮气引向蒸汽发电机。

回收及煤化工:炼焦过程中会产生大量的有毒气体及物质(硫磺、苯、氢、氛、煤焦油等),但是这些物质又是化工行业所不可缺少的原材料,所以为了环保和创收,回收及煤化工是焦化厂相当重要的一个环节。

特别要提出来的是五大车:装焦、推焦、拦焦、熄焦、旋转焦罐车也是我们需要相当重视的其中涉及到我们的产品为:大量的变频器、PLC以及无线通讯。

主要热工设备介绍:炼焦炉炼焦炉,一种通常由耐火砖和耐火砌块砌成的炉子,用于使煤炭化以生产焦炭。

用煤炼制焦炭的窑炉。

是炼焦的主要热工设备。

现代焦炉是指以生产冶金焦为主要目的、可以回收炼焦化学产品的水平室式焦炉,由炉体和附属设备构成。

焦炉炉体由炉顶、燃烧室和炭化室、斜道区、蓄热室等部分,并通过烟道和烟囱相连。

整座焦炉砌筑在混凝土基础上。