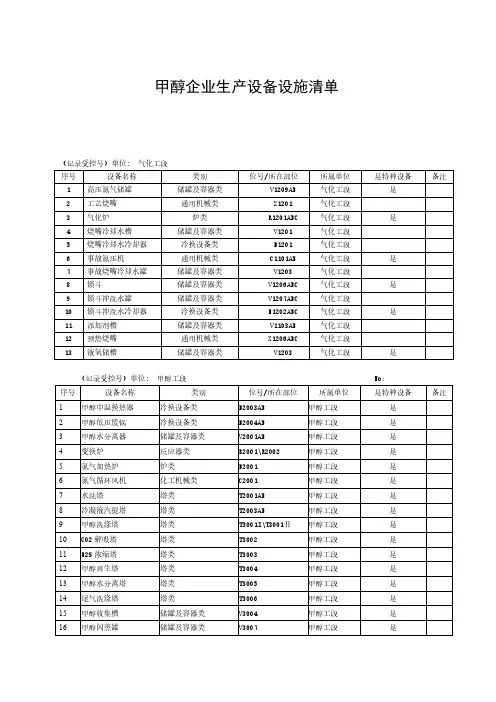

甲醇合成工艺设备一览表

- 格式:docx

- 大小:15.17 KB

- 文档页数:5

第八章甲醇合成反应器工艺结构8.1甲醇合成反应器工艺结构(需进行机械强度计算、排管及机械设计)甲醇合成反应器的外壳,直筒部分高约8900mm,上、下封头高约1900mm,筒体内径Φ3800mm。

在水入口与蒸汽出口处,壳体上、下设加强板。

进水口6只,60o均布,接近下管板,进水管深入筒体内约950mm,公称直径DN150,每只进水管向下开孔14只。

蒸汽出口6只,60o均布,接近上管板,蒸汽出口管公称直径DN250。

上封头有进气管,在中心处,公称直径DN600。

有人孔,倾斜45o处,公称直径DN500。

下封头有出气管,在底部中心处,公称直径DN600。

另有向下的卸触媒口3只,公称直径DN250。

上封头有两组热电偶插入口,公称直径DN40,每组热电偶测量3点温度,1点在绝热层,2点在管壳层。

热电偶插入口位置在Φ1900mm处。

热电偶测量点:绝热层1点,(以上管板上平面向上计)50mm;管壳层2点,(以上管板向下计)2500mm、5000mm。

汽包顶在反应器上封头上,汽包底部与合成塔上升管出汽口距离为5m。

(2)管板与列管列管焊接在管板上,管板焊接在筒体上,管板与筒体是同一类型材料。

列管为Φ44×2mm,长7500mm。

关于管子的用材,基于以下考虑,在催化剂存在下,CO会和Fe生成羰基铁,所以管子不能用碳钢,否则会产生羰基铁和石蜡,也不能用不锈钢,这样与外壳膨胀系数不同。

建议用特殊双相合金钢,如S31803,与外壳膨胀系数相同,管子焊接在管板上,用双相钢堆焊,焊接覆盖层厚度为7mm,管箱直筒段堆焊6mm304L。

上管板处(向上计)直筒段高650mm的筒体内侧以及下管板的管程侧用Inconiel625堆焊,厚6mm。

(3)进气分布器进气分布器上开设条形进气孔。

(4)结构参数(mm):总高:~14200筒体高:~8900上、下封头高:1900筒体内径:Φ3800绝热层高度:480列管管长:7500列管管径:Φ44×2管心距:51管数:4309根换热面积(以外径计算):4348m2(5)催化剂装填上管板上部绝热层:0.7854×3.82×0.48=5.44m3列管内冷却层:0.7854×0.042×7.5×4309=40.61m3总计46.06 m3催化剂型号:国产C307或XNC98铜基催化剂,粒度Φ5×5mm。

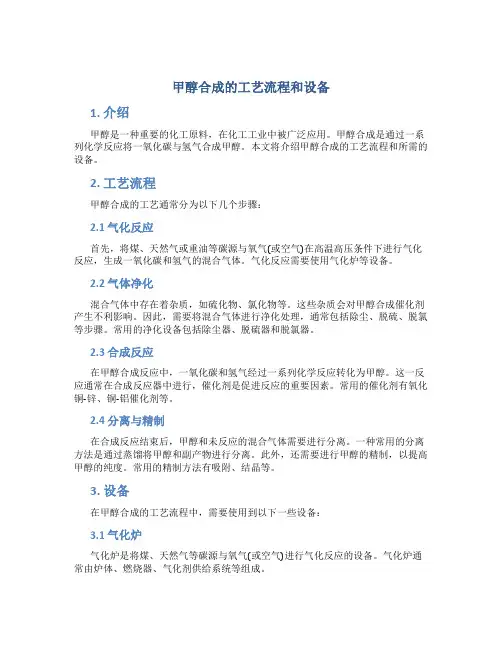

甲醇合成的工艺流程和设备1. 介绍甲醇是一种重要的化工原料,在化工工业中被广泛应用。

甲醇合成是通过一系列化学反应将一氧化碳与氢气合成甲醇。

本文将介绍甲醇合成的工艺流程和所需的设备。

2. 工艺流程甲醇合成的工艺通常分为以下几个步骤:2.1 气化反应首先,将煤、天然气或重油等碳源与氧气(或空气)在高温高压条件下进行气化反应,生成一氧化碳和氢气的混合气体。

气化反应需要使用气化炉等设备。

2.2 气体净化混合气体中存在着杂质,如硫化物、氯化物等。

这些杂质会对甲醇合成催化剂产生不利影响。

因此,需要将混合气体进行净化处理,通常包括除尘、脱硫、脱氯等步骤。

常用的净化设备包括除尘器、脱硫器和脱氯器。

2.3 合成反应在甲醇合成反应中,一氧化碳和氢气经过一系列化学反应转化为甲醇。

这一反应通常在合成反应器中进行,催化剂是促进反应的重要因素。

常用的催化剂有氧化铜-锌、铜-铝催化剂等。

2.4 分离与精制在合成反应结束后,甲醇和未反应的混合气体需要进行分离。

一种常用的分离方法是通过蒸馏将甲醇和副产物进行分离。

此外,还需要进行甲醇的精制,以提高甲醇的纯度。

常用的精制方法有吸附、结晶等。

3. 设备在甲醇合成的工艺流程中,需要使用到以下一些设备:3.1 气化炉气化炉是将煤、天然气等碳源与氧气(或空气)进行气化反应的设备。

气化炉通常由炉体、燃烧器、气化剂供给系统等组成。

3.2 除尘器除尘器用于去除混合气体中的固体颗粒物,以保证合成反应的正常进行。

除尘器可以采用重力沉淀、过滤等原理进行操作。

3.3 脱硫器脱硫器主要用于去除混合气体中的硫化物。

常用的脱硫方法有化学吸收脱硫、物理吸附脱硫等。

3.4 脱氯器脱氯器用于去除混合气体中的氯化物。

脱氯通常采用物理吸附或化学吸收的方式进行。

3.5 合成反应器合成反应器是进行甲醇合成反应的设备。

合成反应器通常由反应罐体、催化剂床层等组成。

3.6 分离设备分离设备主要用于将合成反应产物中的甲醇和副产物进行分离。

煤制甲醇合成工艺设备的选型摘要:如今,生产甲醇的方法也比较丰富,可将煤炭、天然气与石油等作为原料。

相较来讲,煤制甲醇是最为经济的形式,而且相关生产设备类型逐渐增多,需要综合各方面的考量,挑选比较适合的设备类型。

关键词:煤制甲醇;工艺;设备选型1煤制甲醇合成工艺设备选型1.1气化阶段以气流床为例,可选择的工艺设备有:(1)干粉气流床。

这是近些年较为常见的气化方法。

现有的干粉气流床设备,技术参数略有不同。

①把原料粉碎成0.09mm的颗粒,保障其干燥的前提下放进煤仓中,利用惰性气体把煤粉转移到气化炉中。

保持1400℃的高温,炉内气体与煤粉发生反应,而后把生成煤气降温至300℃,通过除尘器清理气体内的杂物后,移送至气化炉。

②直接将不足0.2mm粒径煤粉倒进气化炉内,保持2.6~4MPa的炉内压力条件,最终借助激冷手段,使煤粉发生气化,由此获得甲醇。

③借助冷激类热回流的形式生产,基本原理和第一种气流床相近,二者主要区别体现在,该种工艺设备的原料粒径要求是0.075mm,炉内压力要处于1.6~2.2MPa之间,温度保持1400℃。

最终利用冷却处理,获得甲醇。

此种气化技术设备,能够有效控制能耗,而且有助于弱化生产操作对环境的污染程度。

(2)水煤浆气流床。

目前主要有两种大规格的水煤浆气化装置,均是以激冷环节为主。

①把水煤浆与氧气一同添加到气化炉内,借助激冷形式实现气化,得到甲醇。

在数年优化中,如今已经被若干国家使用,我国就在其中。

一般条件下,此项工艺设备应用煤粉粒径不能大于0.2mm,而气化炉内工作压力处于2.7~1.9MPa区间内,由气化炉内导出媒体和熔渣。

需特别介绍的是,气化炉出口位置煤气温度应保持在215℃附近。

②IGTI气化炉也用到水煤浆,整体运行过程能分成两个部分,即加热、利用热能实现煤浆气化,最终把1000℃高温煤气快速冷却,通过水脱获得甲醇。

1.2合成环节其一,水管式合成塔。

该种合成设备能够优化换热效果,传热管内注入清水,在出现过剩能量的情况下,可以快速把其转移到传热管上,得到中压蒸汽,大约在2.5~4MPa之间。

甲醇合成装置工艺流程及关键控制点分析简介一、装置简介:甲醇合成装置是以煤基合成气为原料,生产满足要求的MTO级甲醇产品和氢气产品。

(1)装置能力:a)MTO级甲醇日产量:5500t,小时产量:229.167t(以100%CH3OH 计)。

b)日输出氢气量:15456 Nm3,小时输出量644Nm3,(以99.5% H2计)。

(2)年操作小时:8000小时。

(3)专利技术来源:装置引进英国DPT(Davy Process Technology)公司的工艺包和JMC(Johnson Matthey Catalyst)催化剂。

(4)装置主要由以下几个工艺单元组成:压缩工序、合成工序、精馏工序、氢回收工序、蒸汽冷凝液回收工序、甲醇裂解制氢二、工艺流程简述2.1压缩工序压缩工序合成气压缩机和循环气压缩机。

来自界区(低温甲醇洗)的煤基合成气~30℃、~5.2MPaG,与膜分离来的富氢气混合后,依次进入合成气分离器、合成气压缩机,并在合成气压缩机中增压到~7.8MPaG。

增压后的合成气进入合成气净化预热器,用蒸汽加热并喷入锅炉给水以水解其中的COS,然后进入合成气净化槽,脱除残留的对合成催化剂有毒害的微量组份。

合成气净化槽中装填有净化催化剂。

2.2 合成工序甲醇合成回路由两个串联在一起的蒸汽上升式反应塔组成。

这种串联方式比传统流程在催化剂与设备投资上要更为经济。

甲醇合成塔为径向流反应器,气体通过装填在壳侧的催化剂,发生甲醇合成反应。

反应器内温度由管内上升的蒸汽控制。

副产蒸汽过热后送出界区。

来自合成气压缩机的净化后的合成气分为两股,其中大部分合成气和循环气混合,经过合成回路1号中间换热器加热后,进入1号甲醇合成塔进行甲醇合成反应。

甲醇合成反应在~280℃、~7.46MPaG下,在催化剂的作用下进行,该反应为放热反应。

主要的两个反应如下:CO + 2H2→ CH3OH + QCO2 + 3H2 → CH3OH + H2O + Q反应热副产~2.1MPaG的中压饱和蒸汽,经1号甲醇合成汽包分离后,进入装置内蒸汽总管。

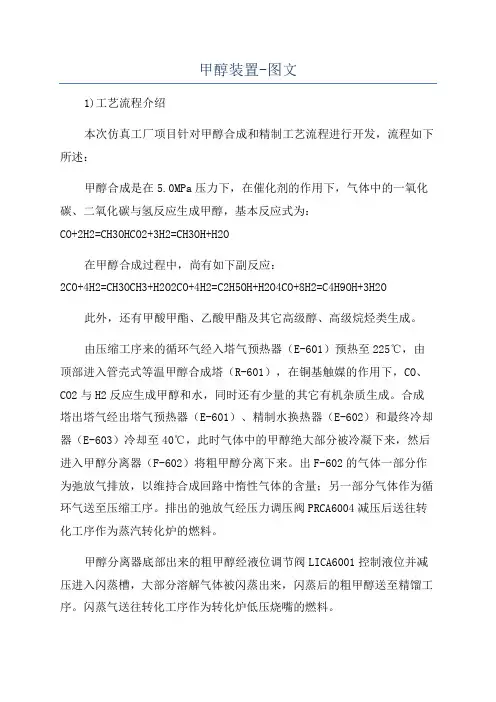

甲醇装置-图文1)工艺流程介绍本次仿真工厂项目针对甲醇合成和精制工艺流程进行开发,流程如下所述:甲醇合成是在5.0MPa压力下,在催化剂的作用下,气体中的一氧化碳、二氧化碳与氢反应生成甲醇,基本反应式为:CO+2H2=CH3OHCO2+3H2=CH3OH+H2O在甲醇合成过程中,尚有如下副反应:2CO+4H2=CH3OCH3+H2O2CO+4H2=C2H5OH+H2O4CO+8H2=C4H9OH+3H2O 此外,还有甲酸甲酯、乙酸甲酯及其它高级醇、高级烷烃类生成。

由压缩工序来的循环气经入塔气预热器(E-601)预热至225℃,由顶部进入管壳式等温甲醇合成塔(R-601),在铜基触媒的作用下,CO、CO2与H2反应生成甲醇和水,同时还有少量的其它有机杂质生成。

合成塔出塔气经出塔气预热器(E-601)、精制水换热器(E-602)和最终冷却器(E-603)冷却至40℃,此时气体中的甲醇绝大部分被冷凝下来,然后进入甲醇分离器(F-602)将粗甲醇分离下来。

出F-602的气体一部分作为弛放气排放,以维持合成回路中惰性气体的含量;另一部分气体作为循环气送至压缩工序。

排出的弛放气经压力调压阀PRCA6004减压后送往转化工序作为蒸汽转化炉的燃料。

甲醇分离器底部出来的粗甲醇经液位调节阀LICA6001控制液位并减压进入闪蒸槽,大部分溶解气体被闪蒸出来,闪蒸后的粗甲醇送至精馏工序。

闪蒸气送往转化工序作为转化炉低压烧嘴的燃料。

甲醇合成是强烈的放热反应,必须在反应过程中不断的将热量移走,反应才能正常进行,甲醇合成塔的反应温度是通过壳侧副产蒸汽的压力来控制的,根据合成触媒使用时间的不同,其活性温度在230~260℃范围内,副产蒸汽的压力在2.5~4.8MPa之间波动。

甲醇合成塔所产的蒸汽经压力调节阀PRCA6005减压至2.5MPa后送至转化工序蒸汽转化炉的对流段过热,用于驱动锅炉给水泵的蒸汽透平。

合成汽包(F601)的锅炉给水由转化工序送来,防止锅炉水结垢的磷酸盐溶液亦由转化工序送来。

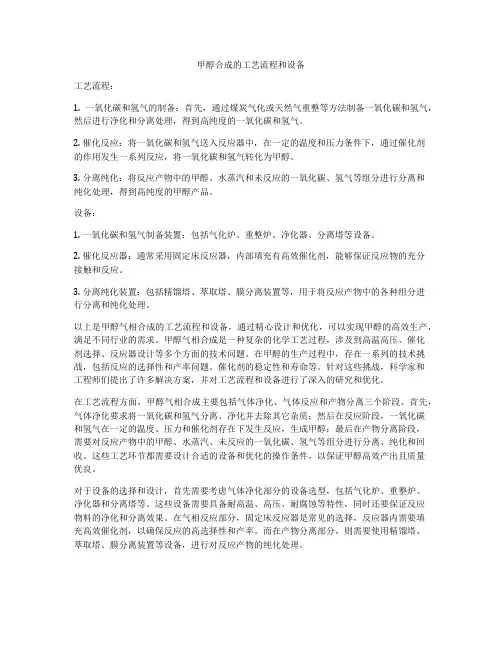

甲醇合成的工艺流程和设备工艺流程:1. 一氧化碳和氢气的制备:首先,通过煤炭气化或天然气重整等方法制备一氧化碳和氢气,然后进行净化和分离处理,得到高纯度的一氧化碳和氢气。

2. 催化反应:将一氧化碳和氢气送入反应器中,在一定的温度和压力条件下,通过催化剂的作用发生一系列反应,将一氧化碳和氢气转化为甲醇。

3. 分离纯化:将反应产物中的甲醇、水蒸汽和未反应的一氧化碳、氢气等组分进行分离和纯化处理,得到高纯度的甲醇产品。

设备:1. 一氧化碳和氢气制备装置:包括气化炉、重整炉、净化器、分离塔等设备。

2. 催化反应器:通常采用固定床反应器,内部填充有高效催化剂,能够保证反应物的充分接触和反应。

3. 分离纯化装置:包括精馏塔、萃取塔、膜分离装置等,用于将反应产物中的各种组分进行分离和纯化处理。

以上是甲醇气相合成的工艺流程和设备,通过精心设计和优化,可以实现甲醇的高效生产,满足不同行业的需求。

甲醇气相合成是一种复杂的化学工艺过程,涉及到高温高压、催化剂选择、反应器设计等多个方面的技术问题。

在甲醇的生产过程中,存在一系列的技术挑战,包括反应的选择性和产率问题、催化剂的稳定性和寿命等。

针对这些挑战,科学家和工程师们提出了许多解决方案,并对工艺流程和设备进行了深入的研究和优化。

在工艺流程方面,甲醇气相合成主要包括气体净化、气体反应和产物分离三个阶段。

首先,气体净化要求将一氧化碳和氢气分离、净化并去除其它杂质;然后在反应阶段,一氧化碳和氢气在一定的温度、压力和催化剂存在下发生反应,生成甲醇;最后在产物分离阶段,需要对反应产物中的甲醇、水蒸汽、未反应的一氧化碳、氢气等组分进行分离、纯化和回收。

这些工艺环节都需要设计合适的设备和优化的操作条件,以保证甲醇高效产出且质量优良。

对于设备的选择和设计,首先需要考虑气体净化部分的设备选型,包括气化炉、重整炉、净化器和分离塔等。

这些设备需要具备耐高温、高压、耐腐蚀等特性,同时还要保证反应物料的净化和分离效果。

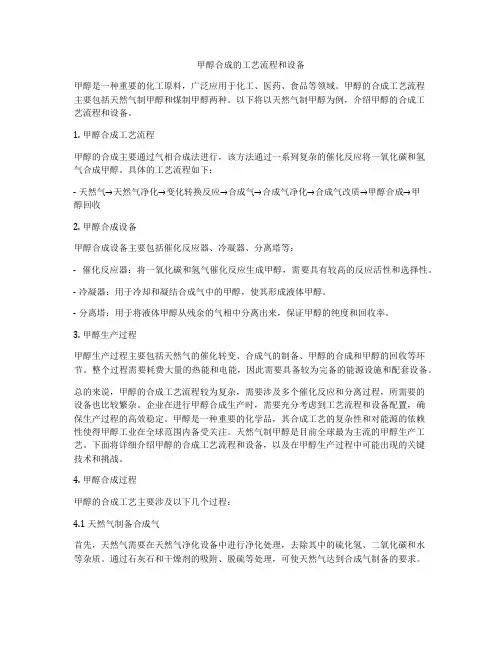

甲醇合成的工艺流程和设备甲醇是一种重要的化工原料,广泛应用于化工、医药、食品等领域。

甲醇的合成工艺流程主要包括天然气制甲醇和煤制甲醇两种。

以下将以天然气制甲醇为例,介绍甲醇的合成工艺流程和设备。

1. 甲醇合成工艺流程甲醇的合成主要通过气相合成法进行,该方法通过一系列复杂的催化反应将一氧化碳和氢气合成甲醇。

具体的工艺流程如下:- 天然气→天然气净化→变化转换反应→合成气→合成气净化→合成气改质→甲醇合成→甲醇回收2. 甲醇合成设备甲醇合成设备主要包括催化反应器、冷凝器、分离塔等:- 催化反应器:将一氧化碳和氢气催化反应生成甲醇,需要具有较高的反应活性和选择性。

- 冷凝器:用于冷却和凝结合成气中的甲醇,使其形成液体甲醇。

- 分离塔:用于将液体甲醇从残余的气相中分离出来,保证甲醇的纯度和回收率。

3. 甲醇生产过程甲醇生产过程主要包括天然气的催化转变、合成气的制备、甲醇的合成和甲醇的回收等环节。

整个过程需要耗费大量的热能和电能,因此需要具备较为完备的能源设施和配套设备。

总的来说,甲醇的合成工艺流程较为复杂,需要涉及多个催化反应和分离过程,所需要的设备也比较繁杂。

企业在进行甲醇合成生产时,需要充分考虑到工艺流程和设备配置,确保生产过程的高效稳定。

甲醇是一种重要的化学品,其合成工艺的复杂性和对能源的依赖性使得甲醇工业在全球范围内备受关注。

天然气制甲醇是目前全球最为主流的甲醇生产工艺。

下面将详细介绍甲醇的合成工艺流程和设备,以及在甲醇生产过程中可能出现的关键技术和挑战。

4. 甲醇合成过程甲醇的合成工艺主要涉及以下几个过程:4.1 天然气制备合成气首先,天然气需要在天然气净化设备中进行净化处理,去除其中的硫化氢、二氧化碳和水等杂质。

通过石灰石和干燥剂的吸附、脱硫等处理,可使天然气达到合成气制备的要求。

然后,经催化转化反应,天然气中的甲烷和水蒸气进行高温反应,生成一氧化碳和氢气,形成合成气。

4.2 合成气的制备合成气是由一氧化碳和氢气所组成的气体混合物,它是甲醇合成的重要中间产物。

煤制甲醇设备一览表一、引言煤是我国主要的能源资源之一,而甲醇作为一种重要的化工原料和清洁燃料,对于能源结构调整和环境保护具有重要意义。

煤制甲醇是将煤转化为甲醇的工艺过程,其关键在于煤制甲醇设备的选用和优化。

二、煤制甲醇设备一览表以下是煤制甲醇常用的设备一览表:1. 煤气化设备煤气化是将煤转化为合成气的过程,合成气中主要成分为一氧化碳和氢气,是煤制甲醇的原料。

常用的煤气化设备有固定床煤气化炉、流化床煤气化炉和煤浆气化炉等。

2. 合成气净化设备合成气中含有一定的杂质,需要进行净化处理。

常用的合成气净化设备有除尘器、除硫器、除氮器等。

3. 合成气变换设备合成气变换是将一氧化碳和氢气转化为甲醇的过程。

常用的合成气变换设备有催化剂床、换热器、压力容器等。

4. 甲醇分离设备甲醇分离是将合成气中的甲醇从其他组分中分离出来的过程。

常用的甲醇分离设备有精馏塔、吸收塔、萃取塔等。

5. 废气处理设备煤制甲醇过程中会产生一些废气,包括煤气化废气、合成气净化废气和甲醇生产废气等。

这些废气中含有一些有害物质,需要进行处理和净化。

常用的废气处理设备有除尘器、脱硫装置、脱氮装置等。

6. 热力设备煤制甲醇过程中需要进行能量转化和供应,因此需要热力设备。

常用的热力设备有锅炉、热交换器、蒸汽发生器等。

7. 辅助设备除了上述主要设备外,煤制甲醇还需要一些辅助设备来保障生产运行的顺利进行,如压缩机、泵站、储存设备等。

三、煤制甲醇设备选型和优化在煤制甲醇项目中,设备的选型和优化是至关重要的一环。

选用合适的设备可以提高生产效率、降低能耗、增加产品质量和降低环境污染。

优化设备结构和工艺参数可以进一步提高设备的性能和经济效益。

1. 设备选型设备选型需要考虑煤的性质、产量要求、工艺流程以及经济效益等因素。

不同类型的煤制甲醇工艺可能需要不同的设备选型,如煤气化方式的选择会影响煤气化设备的选用,而甲醇生产工艺的选择会影响合成气变换和甲醇分离设备的选用。

2012 届毕业设计说明书年产20万吨煤制甲醇生产工艺设计系、 部: 材料与化学工程系学生姓名: 刘 芳指导教师: 王金银 职称: 教授专 业: 化学工程与工艺班 级: 化本0801班完成时间: 2012年5月优秀论文 审核通过未经允许 切勿外传摘要甲醇是一种极重要的有机化工原料,也是一种燃料,是碳化学的基础产品,在国民经济中占有十分重要的地位。

近年来,随着甲醇下属产品的开发,特别是甲醇燃料的推广应用,甲醇的需求大幅度上升。

为了满足经济发展对甲醇的需求,开展了此20万ta的甲醇项目。

设计的主要内容是进行工艺论证,物料衡算和热量衡算等。

本设计本着符合国情、技术先进和易得、经济、环保的原则,采用煤炭为原料;利用GSP气化工艺造气;NHD净化工艺净化合成气体;低压下利用列管均温合成塔合成甲醇;三塔精馏工艺精制甲醇;此外严格控制三废的排放,充分利用废热,降低能耗,保证人员安全与卫生。

关键词:甲醇合成;气体精馏;工艺流程ABSTRACTMethanol is a kind of very important organic chemical raw materials, is also a kind of fuel, is a chemical carbon based products, in the national economy occupies very important position. In recent years, with the development of methanol subordinate products, especially the popularization and application of the methanol fuel, methanol demand increases. In order to meet the needs of economic development, methanol, carried out the 200000 ta of methanol project. The design of the main content is process demonstration, and the material balance calculationsand with the situation of China, with advanced technology and are easy, economy, environment protection principle, the coal for raw materials; Use of GSP gasification process the gasification; NHD purification process synthesis gas purification; Low voltage of mean temperature tube synthesis tower methanol synthesis; Three tower distillation process refined methanol; In addition to strictly control the "three wastes" emissions, make full use of waste and ensure safety and ;process flow目录1概论 (6)1.1概述 (6)1.2设计的目的和意义 (7)1.3设计依据 (7)1.4设计的指导思想 (8)1.5原料煤的规格 (8)2工艺论证 (9)2.1 煤气化路线的选择 (9)2.2净化工艺方案的选择…………………………………………………112.3合成甲醇工艺选择 (12)2.4甲醇精馏 (14)3工艺流程 (18)3.1 GSP气化工艺流程………………………………………………………183.2净化装置工艺流程 (19)3.3甲醇合成工艺流程 (25)3.4甲醇精馏工艺流程 (26)3.5氨吸收制冷流程 (27)4工艺计算 (29)4.1物料衡算 (29)4.2能量衡算 (35)5主要设备的工艺计算及选型 (41)5.1甲醇合成塔的设计 (41)5.2水冷器的工艺设计 (43)5.3循环压缩机的选型 (46)5.4甲醇合成厂的主要设备一览表 (46)6三废处理 (47)6.1甲醇生产对环境的污染 (47)6.2 处理方法 (47)设计结果评价 (48)参考文献 (49)致谢 (50)1 总论1.1 概述1.1.1 甲醇性质甲醇俗称木醇、木精,英文名为methanol,分子式CHOH。

煤制甲醇项目实验室仪器设备清单

原材料方面:ph计、水浴锅、分析天平、密度计、粘度计、破乳化仪器、闪点仪器、倾点仪器;

煤样分析方面:元素分析仪、全硫测定仪、煤的发热量测仪、灰熔点测定仪器、工业分析仪,挥发分测定仪器、钾,钠离子测定的火焰分光光度计、马弗炉;

成品方面:有甲醇分析,甲醇分析就要用到色谱,沸程测定仪器,卡尔费休水分测定仪器,在甲醇分析方面,有国标,可以参阅。

水质分析方面:包括循环水,废水,生活饮用水机中间控制炉水,离子交换树脂水质分析,在这里使用到的是硅酸根分析仪,钠离子测定仪器,分析天平,微波炉,bod培养箱,菌藻培养箱,ph计,分析光光度机,烘箱,净水器,电炉,火焰光度计等等,

监控运行方面:主要的是色谱分析,还有中间控制所用测定甲醇水分的卡尔费休水分测定仪、动火分析使用的co、硫化氢、可燃气体分析测爆仪等等。

年产20万吨煤制甲醇工艺设计专业:精细化学品生产技术组别:第六组指导老师:目录1 文献综述 (4)1.1我国甲醇行业现状与发展建议 (4)1.1.1甲醇发展状况 (4)1.1.2甲醇市场状况 (4)1.1.3甲醇发展方向 (5)1.1.4甲醇行业的发展建议 (5)1.2甲醇生产方法简介 (6)1.2.1煤、焦炭制甲醇的生产方法简述 (6)1.2.2本设计工艺流程 (19)2 煤制甲醇生产工艺流程 (20)2.1煤气化制粗原料气 (20)2.1.1 煤气化基本原理 (20)2.1.2 灰熔聚流化床煤气化技术概述 (20)2.1.3 ICC灰熔聚流化床煤气化工艺 (21)2.2粗原料气栲胶法脱硫 (23)2.2.1 栲胶法脱硫工艺原理 (23)2.2.2 粗原料气栲胶脱硫工艺流程 (23)2.3原料气变换 (24)2.3.1 一氧化碳变换的原理 (24)2.3.2 加压全低变工艺流程 (25)2.4变换气栲胶法脱硫 (26)2.4.1 变换气脱硫原因 (26)2.4.2 变换气栲胶脱硫工艺流程 (26)2.5变换气碳酸丙烯酯法脱碳 (26)2.5.1 碳酸丙烯酯法脱碳原理 (26)2.5.2 碳酸丙烯酯法脱碳工艺流程 (26)2.6合成气(变换气)压缩 (27)2.7合成气合成甲醇 (27)2.7.1 合成甲醇反应原理 (27)2.7.2 鲁奇(Lurgi)低中压发合成甲醇工艺流程 (28)2.7.3 鲁奇(Lurgi)管壳型甲醇合成塔 (30)2.8粗甲醇精馏 (31)2.8.1精馏原理 (31)2.8.2 加压蒸馏的目的及双效法定义 (31)2.8.3 双效法三塔粗甲醇精馏工艺流程 (32)2.8.4 双效法三塔粗甲醇精馏工艺流程特点 (33)2.9工艺流程总结 (33)3 煤制甲醇生产工艺计算.................................... 错误!未定义书签。

3.1ICC灰熔聚流化床煤气化工艺计算......................... 错误!未定义书签。