均值标准差差控制图

- 格式:xlsx

- 大小:38.90 KB

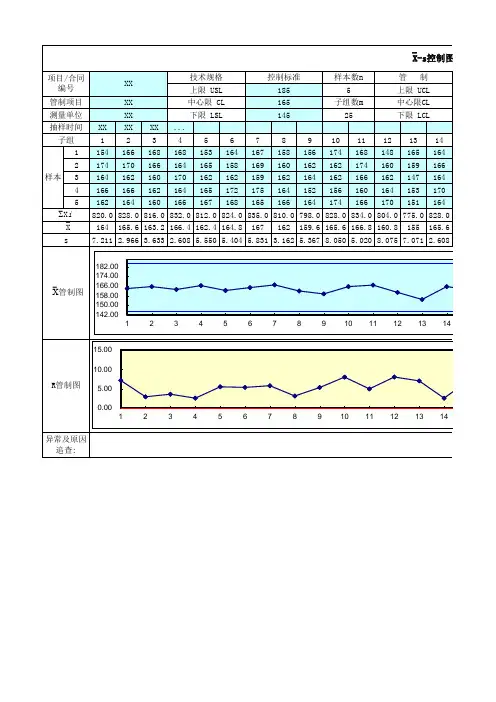

- 文档页数:1

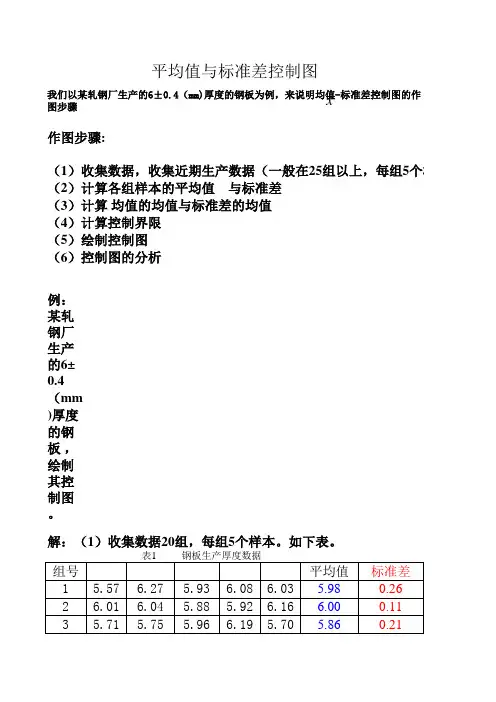

平均值—标准偏差控制图的建立和使用指南━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━编制: 审核: 批准:发布实施━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━━1目的对适用的质量特性数据使用本方法, 帮助评估该特性形成过程是否已达到、或继续保持在适当规定水平的统计控制状态,并帮助在生产过程中获得并保持该特性的控制与高度一致性(见GB/T 4091的引言),以更好地了解和改进过程。

2范围本方法适用于关键工序控制点中服从或近似服从正态分布、且易取得合理子组(见4.1)的计量值数据。

3原理从每一子组(见4.1)得到子组特性值(见4.2),作出子组特性值与子组号对应的图形,包含一条中心线(CL)和由统计方法确定的两条控制限,即上控制限UCL和下控制限LCL,它们分别位于中心线两侧的3σ距离处,其中σ为所点绘统计量的总体组内标准差。

若过程处于统计控制状态,则大约有99.7%的子组将落在控制界限之内,且随机排列即不包含第__章所述的异常模式;否则统计控制状态不再被接受,应开始进行调研以确定“可查明原因”(见4.3),确认并消除之,使过程恢复受控状态。

4 引用标准GB/T 4091-2001 常规控制图 (等同采用ISO 8258:1991及其1993年1号修改单)5术语和定义5.1 子组过程中以时间(如每小时)或数量(如每批)来定义的近似等间隔抽取数据。

注: 子组应具有相同的结构和大小。

任一子组的样品都应具有某个被认为是重要的共性,不同的子组英反映出这些产品的过程的可能或可疑的差别,如不同的时间间隔、不同的来源或位置。

(GB/T 4091的11.1)5.2 子组特性值从每一子组得到的平均值、样本标准偏差等统计量。

5.3 可查明原因 (特殊原因)造成过程非随机变异的原因,它们是可识别的、非过程所固有的、至少在理论上可以消除的,例如原材料不均匀、工具破损、工艺或操作的问题、制造或检测设备的性能不稳定等。

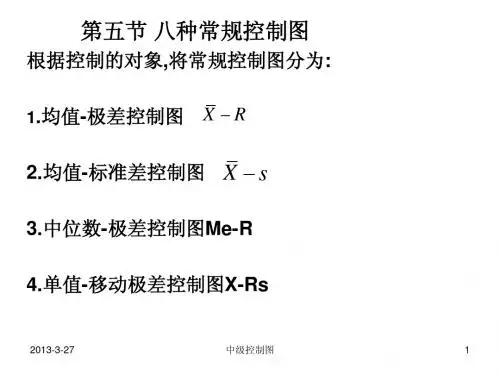

控制图(control charts)又名:统计过程控制( statistical process control)方法演变:EQ \o(\s\up5(-),\s\do2(x))计量值控制图:⎺X-R控制图(又名均值极差控制图),⎺X-s控制图,单值控制图(又名X 控制图,X-R控制图,IX-MR控制图,XmR控制图,移动极差控制图),移动均值-移动极差控制图(又名MA-MR控制图),目标偏差控制图(又名差异控制图、偏差控制图、名义值偏差控制图),CUSUM(又名累计和控制图),EWMA(又名指数加权移动平均控制图),多元控制图(又名Hotelling T2控制图)。

计数值控制图:p控制图(又名不良品率控制图),np控制图,c控制图(又名缺陷数控制图),u控制图。

两种数据都适用的控制图:短期过程控制图(又名稳定控制图或者Z控制图),组控制图(又名多属性值控制图)。

概述控制图是一种对过程变异进行分析和控制的图形工具。

数据按时间顺序绘制在图上,控制图一般有一条代表均值的中心线,一条上控制限位于中心线上方,一条下控制限位于中心线下方,这些线是根据过程数据确定的。

通过当前数据和由历史数据计算所得的控制限的比较,我们可以判定当前过程变异是稳定的(受控制)还是不稳定的(不受控制,受到某个特定因素的干扰)。

控制图分为很多种,不同的过程、不同的数据,我们采用不同的控制图。

计量值数据的控制图经常是成对应用,其中常绘制在上方的一张控制图监测均值,或者说过程数据的分布中心,而绘制在下方的一张控制图监测极差,或者说分布的波动程度。

如果借助于练习打靶的例子来说明,那么均值就是靶子上射击集中的地方,极差是射击点的离散程度。

计量值数据要成对使用控制图,计数值数据则通常只使用一张控制图就足够了。

适用场合·当你希望控制当前过程,问题出现时能察觉并能对其采取补救措施时;·当你希望对过程输出的变化范围进行预测时:·当你判断一个过程是否稳定(处于统计受控状态)时;·当你分析过程变异来源是随机性(偶然事件)还是非随机性(过程本身固有)时;·当你决定怎样完成一个质量改进项目时——防止特殊问题的出现,或对过程进行基础性的改变。

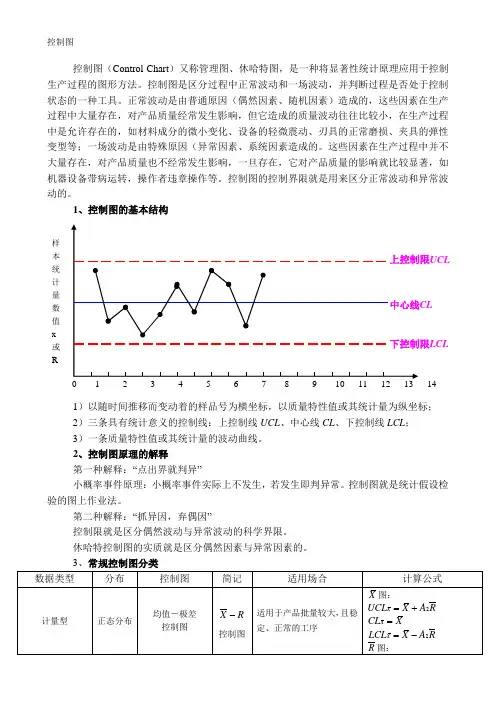

控制图控制图(Control Chart )又称管理图、休哈特图,是一种将显著性统计原理应用于控制生产过程的图形方法。

控制图是区分过程中正常波动和一场波动,并判断过程是否处于控制状态的一种工具。

正常波动是由普通原因(偶然因素、随机因素)造成的,这些因素在生产过程中大量存在,对产品质量经常发生影响,但它造成的质量波动往往比较小,在生产过程中是允许存在的,如材料成分的微小变化、设备的轻微震动、刃具的正常磨损、夹具的弹性变型等;一场波动是由特殊原因(异常因素、系统因素造成的。

这些因素在生产过程中并不大量存在,对产品质量也不经常发生影响,一旦存在,它对产品质量的影响就比较显著,如机器设备带病运转,操作者违章操作等。

控制图的控制界限就是用来区分正常波动和异常波动的。

1、控制图的基本结构1)以随时间推移而变动着的样品号为横坐标,以质量特性值或其统计量为纵坐标; 2)三条具有统计意义的控制线:上控制线UCL 、中心线CL 、下控制线LCL ; 3)一条质量特性值或其统计量的波动曲线。

2、控制图原理的解释 第一种解释:“点出界就判异”小概率事件原理:小概率事件实际上不发生,若发生即判异常。

控制图就是统计假设检验的图上作业法。

第二种解释:“抓异因,弃偶因”控制限就是区分偶然波动与异常波动的科学界限。

休哈特控制图的实质就是区分偶然因素与异常因素的。

UCLLCL样本统计量数值x 或R14 15 16 17 18按用途分类1)分析用控制图——用于质量和过程分析,研究工序或设备状态;或者确定某一“未知的”工序是否处于控制状态;2)控制用控制图——用于实际的生产质量控制,可及时的发现生产异常情况;或者确定某一“已知的”工序是否处于控制状态。

4、R X -图的绘制1)确定控制对象(统计量)一般应选择技术上最重要的、能以数字表示的、容易测定并对过程易采取措施的、大家理解并同意的关键质量特性进行控制。

2)选择控制图对于计量数据而言,R X -控制图是最常用最基本的。

SPC统计常用控制图评价引言SPC(Statistical Process Control,统计过程控制)是一种通过采集和分析过程数据,以便实时监控和控制过程稳定性的方法。

常用的SPC工具之一是控制图,它能够帮助我们识别过程中的特殊因素和常见问题,并实施相应的改进措施。

本文将介绍SPC常用控制图,并对其评价方法进行讨论。

一、SPC常用控制图1.1 均值图均值图(X-Bar图)是一种常用的控制图,用于监控连续型数据的均值是否稳定。

它通过绘制样本均值的变化情况,以及控制限的设置,来判断过程是否受到特殊因素的影响。

如果样本均值超出控制限范围,就说明过程出现了问题。

1.2 极差图极差图(R图)是另一种常用的控制图,用于监控连续型数据的变异性是否稳定。

它通过绘制样本极差的变化情况,以及控制限的设置,来判断过程是否存在异常变异。

如果样本极差超出控制限范围,就说明过程出现了问题。

1.3 标准差图标准差图(S图)是控制图中另一种用于监控连续型数据变异性的工具,它通过绘制样本标准差的变化情况,以及控制限的设置,来判断过程的稳定性。

如果样本标准差超出控制限范围,就说明过程存在异常变异。

1.4 化验图化验图(C图)是一种用于检测离散型数据的控制图。

它通过绘制样本中不良品的数量或比例的变化情况,以及控制限的设置,来判断过程是否稳定。

如果样本不良品数量或比例超出控制限范围,就说明过程存在问题。

二、控制图的评价方法控制图的评价方法主要包括特殊因素的判断和过程能力的评估。

2.1 特殊因素的判断特殊因素指的是导致过程异常的特殊因素,比如机器故障、操作失误、原材料问题等。

通过控制图的帮助,我们可以判断特殊因素是否存在。

一般来说,如果样本点落在控制限之外,或出现非随机的趋势、扰动或周期性变化,就可能是由特殊因素引起的。

在判断特殊因素的时候,还需要考虑其实质性和重复性,以避免过度反应。

2.2 过程能力的评估过程能力是指过程的稳定性和可控性。