单值控制图的使用时机

- 格式:doc

- 大小:20.00 KB

- 文档页数:1

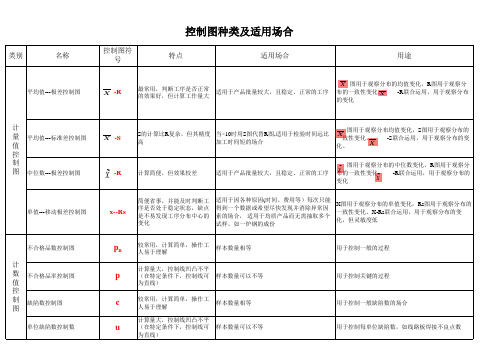

质量⼯程师复习指导:控制图的⽤途及判断标准 (⼀)各个控制图的⽤途 1.-R控制图 对于计量数据⽽⾔,这是常⽤最基本的控制图。

它的控制对象为长度、重量、纯度、时间和⽣产量等计量值的场合。

2.-S控制图 当样本⼤⼩n>10或12,这时应⽤极差估计总体标准差的效率降低,需要⽤S图来代替R图。

3.-R控制图 ⽤中位数图代替均值图。

由于中位数的计算觉得,所以多⽤于现场需要把测定的数据直接记⼈控制图进⾏控制的场合,这时为了简便,当然规定奇数个数据。

4.-Rs,控制图 多⽤于下列场合:对每⼀个产品都进⾏检验,采⽤⾃动化检查和测量的场合;取样费时、昂贵的场合以及如化⼯等过程,样品均匀,多抽样也⽆太⼤的意义的场合。

由于它不像前三种那样能取得较多的信息,所以它判断过程变化的灵敏都也要差⼀些。

5.p控制图 ⽤于控制对象为不合格品率或合格率等计数值质量指标的场合。

常见的不良率有不合格品率、废品率、交货延迟率、缺勤率、差错率等等。

6.np控制图 ⽤于控制对象为不合格品数的场合。

由于计算不合格品率需要进⾏除法,⽐较⿇烦,所以样本⼤⼩相同的情况下,⽤此图⽐较⽅便。

7.c控制图 ⽤于控制⼀部机器,⼀个部件⼀定的长度,⼀定的⾯积或任⼀定的单位中所出现的缺陷数⽬。

8.U控制图 当样品的⼤⼩保持不变时可⽤C控制图,⽽当样品的⼤⼩变化时则应换算为平均每单位的缺陷数后再使⽤U控制图。

(⼆)控制图判断标准 控制图判断异常的准则有两条:点⼦出界就判断异常;界内点排列不随机判断异常。

1.判断稳态的准则 稳态是⽣产过程追求的⽬标。

那么如何⽤控制图判断过程是否处于稳态?为此,需要制定判断稳态的准则。

判稳准则:在点⼦随机排列的情况下,符合下列各点之⼀就认为过程处于稳态: (1)连续25个点⼦都在控制界限内; (2)连续35个点⼦⾄多1个点⼦落在控制界限外; (3)连续100个点⼦⾄多2个点⼦落在控制界限外。

2.判断异常的准则 在讨论控制图原理时,已经知道点⼦出界就判断异常,这是判断异常的最基本的⼀条准则。

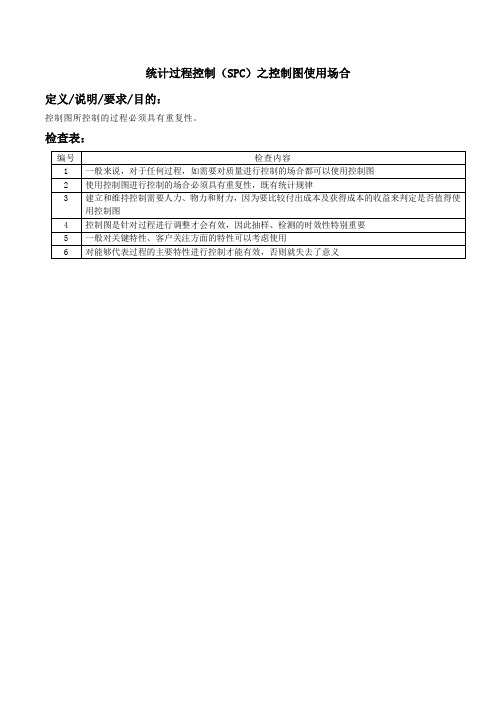

关于控制图的使用规范1.目的:以控制图作为控制制造过程的重要工具,其目的如下: 1.1调查制造过程是否安全 1.2分析过程能力1.3保持过程在安定状态 1.4作为过程改善的比较2.适用范围:凡使用控制图及过程能力分析及过程控制中均适用。

3.定义:3.1计量值控制图:重要控制项目,如尺寸等的控制图 3.2计数值控制图:如不良数、不良率点数的控制图4.流程4.1】收集数据4.1.1建立抽样计划,定义合理子组:取样方法通常为,依控制特性、方法执行测量及记录,每组取5个样件,取25组,共125个数据4.1.2依测定时间顺序排列4.1.3计算每组的X (平均组)和R (极差)记录于表格内 4.2】从过程数据计算试验控制限 4.2.1.资料分析1)组内的数据为样本数,以n 表示,n=5 2)组的个数为组数,以k 表示,k=25 4.2.2计算平均值和各组极差RX =123nX X X X n++++…… R=max min X X -4.2.3计算总平均值X 和平均极差RX=123nX X X X k++++…… R =123kR R R R k++++……4.2.4计算R 图控制限和X 图控制限R 图控制限4U C L D R=CL R=3LC L D R=X 图控制限2U C L X A R=+C L X=2LCL X A R=-4.2.5做图1)控制上下限(UCL ,LCL )以虚线表示 2)控制中心线(CL )用实线表示3)R 图控制界限在样本小于6时为免值,以0为代表,并以控制图底线为零线 4)X 控制图上下限距离一般约为30㎜,约占篇幅的2/3为最恰当5)在控制界限以内的点以[·]表示,在控制界限以外的点以[○]表示 6)将各点以实线连接成折线图形7)记入取样资料:品名、特性、测量单位、测定者、抽样方法、规格等 4.3】识别变差的特殊原因并采取措施 4.3.1正常控制图判识法:正常的控制图,大多数的点集中在中心线附近,且为随机散布,同时在控制界限附近的点很少,亦即2/3的点落在控制限1/3的中间区域内,1/3的点落在其它2/3的区域内4.3.2异常控制图判识法:异常控制图的判识是根据统计学的原理,当发现各样本的分布不呈随机性,或有点落4.3.3.1发生异常原因(特殊原因)的种类(5M1E ) 1.因管理不善而产生异常 1)作业没有标准化 2)作业人员培训不足3)不良材料混入制造过程中 4)量具测试仪器未校验与维护 2.因环境、设备问题而产生异常 1)设备加工精度不足 2)计算错误3)未按操作标准作业 4)作业条件更改4.3.3.2发生异常原因处理流程1)异常现象记录:制造过程中发现异常现象时,应记录异常现象及发生时间,做为改善的依据;记录资料:将制造过程名称、质量特性、设备编号、设备名称、作业者及测定者等资料2)原因调查:由分厂工艺人员会同相关部门人员,将发生异常的原因共同调查后,将调查结果及时间进行记录3)应急措施:记录已发生异常的制品,进行紧急处理(全数检查或制造过程调查等)同时将处置情况进行记录4)产品处置:当发现异常情况时,应对异常批次产品进行抽检,抽检均合格时,该批产品可以接受,但仍需要继续改善;当抽检出一个或一个以上不合格时,应扩大抽检比例或全检5)永久对策:进一步分析原因,对根本原因采取改善对策并进行记录6)效果确认:根据产品特性重新确认是否恢复到管理界限内,其制造过程能力是否得到改善7)标准化:当所采取的对策能够使产品特性得到改善,并且制造过程能力足够,需把所采取的措施固化到相关标准中4.3.4修订控制界限1)由于特殊原因产生的控制图上的异常点,应对异常数据进行剔除,重新计算出R 控制图和X 图控制限的中心线和控制界限2)分析重新计算和绘点的控制图是否有异常现象,必要时重复分析—改善—修正控制限及中心线4.4】过程能力分析4.4.1无偏移过程性能指数——P P把过程性能与由公差表示的最大可允许的变差进行比较,该指数反映了过程是否能够很好地满足变化要求。

单值控制图的使用时机

当你需要收集样本数据来了解过程时,一般多以合理子组的形式来进行样本的收集,但前提是将样本按子组进行划分具有实际意义。

否则就需要将子组大小定为1,并使用单值以及移动极差控制图来对过程进行评估。

不适合使用子组大小来分组数据的几种情况如下:

1 如果每个样本数据是特定时间周期内的过程反映;

2 如果每个样本数据代表一个批次;

3 当样本数据之间时间间隔较长;

4 当样本数据不易收集;

5 当过程输出的周期很长;

6 当过程输入是连续且同质的;

7 当测量与时间无太大联系时(例如,收集业务数据例如合同完成

时间或问题解答的时间等)。