型腔凸台

- 格式:doc

- 大小:141.00 KB

- 文档页数:8

凸台燕尾镶配件工艺分析根据零件的结构特征,该零件重点突出钳工锉削技能,锉削加工尺寸更差要求达I T6以上,角度允许差±4’,表面粗糙度R a≤1.6u m,锉削加工平面度、平行度、垂直度、对称度技术要求均要求在≤0.04m m,由于加工精度较高,所以在加工该工件前,应正确选好基准(包括画线基、准测量基准),采用合理的加工步骤和合理的检测方法。

二工业分析1·工件变形分析及控制方法该工件由于厚度薄,加工难度较大,工件在加工时容易变形因为材料厚度仅为5m m,在加工过程中稍有不注意或是没有按正常加工步骤加工,便会使工件变形(变形部分主要是在加工槽时,操着不当使外形及槽尺寸增大,变形量在0.10m m左右),将无法保证原有的加工精度。

所以针对工件的结构特征,应该制定合理的加工工艺方法。

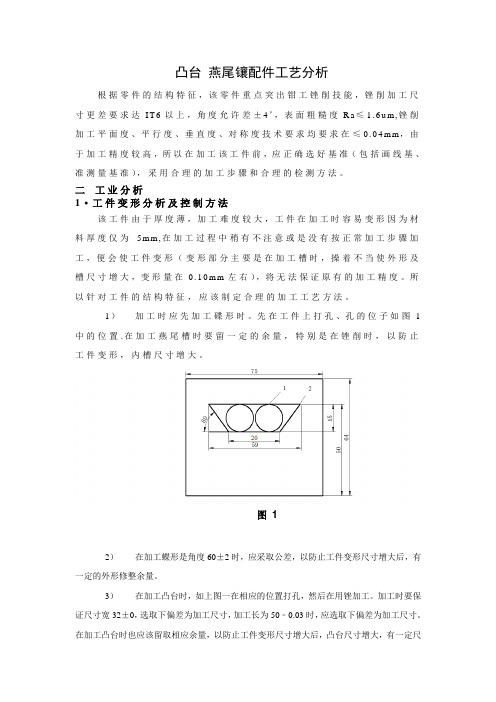

1)加工时应先加工碟形时。

先在工件上打孔、孔的位子如图1中的位置.在加工燕尾槽时要留一定的余量,特别是在锉削时,以防止工件变形,内槽尺寸增大。

图12)在加工蝶形是角度60±2时,应采取公差,以防止工件变形尺寸增大后,有一定的外形修整余量。

3)在加工凸台时,如上图一在相应的位置打孔,然后在用锉加工。

加工时要保证尺寸宽32±0,选取下偏差为加工尺寸,加工长为50﹣0.03时,应选取下偏差为加工尺寸。

在加工凸台时也应该留取相应余量,以防止工件变形尺寸增大后,凸台尺寸增大,有一定尺寸修整余量。

4)在加工凸台、燕尾时,锉削加工时不可用力过猛,锉削起锉时应缓缓用力,避免过重冲击,对工件造成损伤5)工件加工装夹时,应该选择正确的位置,工件被加工部位应放置在台虎钳中间位置。

图26) 在工件加工时,为了防止变形、在锯削时按下图的方法步骤锯削,因为其中任一部分的连续加工,切削的温度上升过高,当材料锯削分离时,材料就会发生变形。

因此、工件在加工时,工件两边应该同时加工,工件在锯削时速度应该放慢一些(理论证明,工件在加工时速度较慢的加工方法对防止工件变形是有效的方法,它使工件的变形量不大与0.03mm)。

摘要:数控加工需要输入加工程序,当零件过于复杂时,程序会很多,手动输入程序会很繁杂,而用UG进行仿形加工,再自动生成程序,可减少不必要的时间浪费,也可以了解加工过程中的易错之处,而UG就提供一个数控加工模拟与仿真的平台.UG具有实体造型、曲面造型、工程图的生成和拆模等功能。

通过UG三维造型、仿形加工可以比手动绘图、手动编程来的简便、也可以提早发现问题、降低错误几率。

本论文主要利用UG软件对型腔零件进行了三维造型,同时制定了加工工艺路线,并进行了仿形加工。

关键词:UG CAD/CAM 车床加工数控工艺仿真加工AbstractNeed to enter the NC machining program, when the part is too complicated, the program will be a lot of manual input process will be very complicated, but with the Profiling of UG, then automatically generated procedures, reduce unnecessary waste of time,you can also understand the processplace in the error-prone, while the UG to provide a simulation of NC machining and simulation platform.UG has a solid modeling, surface modeling, engineering drawing generation and form removal and other functions.By UG dimensional modeling, profiling than manual drawing process can be manually programmed to the simple, early detection of problems can reduce the error probability.In this thesis, using UG software parts of a three—dimensional shape of the cavity, while establishing a processing line, and had Profiling.Keywords UG CAD/CAM turning NC craft clamp simulation of machining目录1 绪论.......。

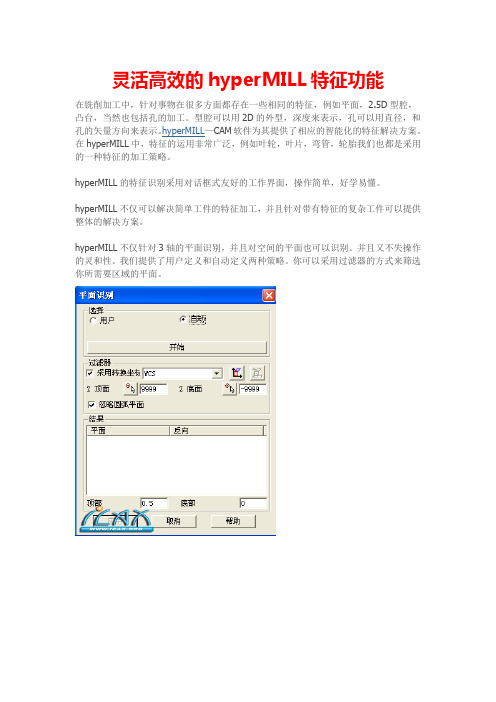

灵活高效的hyperMILL特征功能在铣削加工中,针对事物在很多方面都存在一些相同的特征,例如平面,2.5D型腔,凸台,当然也包括孔的加工。

型腔可以用2D的外型,深度来表示,孔可以用直径,和孔的矢量方向来表示。

hyperMILL—CAM软件为其提供了相应的智能化的特征解决方案。

在hyperMILL中,特征的运用非常广泛,例如叶轮,叶片,弯管,轮胎我们也都是采用的一种特征的加工策略。

hyperMILL的特征识别采用对话框式友好的工作界面,操作简单,好学易懂。

hyperMILL不仅可以解决简单工件的特征加工,并且针对带有特征的复杂工件可以提供整体的解决方案。

hyperMILL不仅针对3轴的平面识别,并且对空间的平面也可以识别。

并且又不失操作的灵和性。

我们提供了用户定义和自动定义两种策略。

你可以采用过滤器的方式来筛选你所需要区域的平面。

值得注意的是,如果你的图档是面性的,那你要注意你面的法线方向。

当你识别出平面后,你就可以采用相应的加工策略来加工。

hyperMILL在型腔识别中,不仅可以定义封闭的型腔,还可以识别开放的型腔。

自动定义型腔铣削的矢量方向。

并且还可以修正不规则的轮廓。

型腔加工的整个工艺还可以运用宏程序的方法来解决。

型腔识别,不仅适用于封闭的型腔,而且还可用于开放的型腔。

能自动定义型腔的深度。

针对个别型腔你还可以型腔根部R角的大小,或者重新定义外型轮廓边界。

2.hyperMILL针对孔的加工,功能更为强大。

hyperMILL不仅可以对单一孔进行识别,还可以针对不同大小,不同种类,不同深度的孔进行识别,按照孔的属性进行分类。

例如,孔的矢量方向,大小,深度等等。

针对单一孔的识别,我们只需要先找到一个样品,他会自动识别出孔的各项特征参数,再通过整体的搜索找出各项参数相同的孔。

hyperMILL针对孔的种类较多的零件,对孔的识别采用的是一种孔包覆识别的策略。

系统根据孔的大小,矢量方向,自动查找孔的特征。

项目八型腔类零件图的识读与绘制教学目标通过识读训练,了解常见型腔类零件的结构特点,理解常见的装配工艺结构,掌握识读型腔类零件的一般读图步骤,能够正确识读中等复杂程度的型腔类零件。

教学方法任务驱动法、讲授法章总学时8教学环境要求多媒体教室或实训室教学内容教学安排任务一零件上的加工工艺结构 2任务二装配工艺结构 2任务三识读与绘制型腔类零件 4任务四型腔类零件的特点 2教学目的:通过识读训练,了解常见型腔类零件的结构特点,理解常见的装配工艺结构,掌握识读型腔类零件的一般读图步骤,能够正确识读中等复杂程度的型腔类零件。

教学重点:常见的装配工艺结构,掌握识读型腔类零件的一般读图步骤,能够正确识读中等复杂程度的型腔类零件。

难点:掌握识读型腔类零件的一般读图步骤,能够正确识读中等复杂程度的型腔类零件。

任务一零件上的加工工艺结构教学目的:掌握零件上常见的加工工艺结构。

教学重点:零件上常见的铸造工艺结构和机械加工工艺结构。

难点:零件上常见的铸造工艺结构和机械加工工艺结构。

教学方法和教学手段:常见零件工艺结构在前面有关图例中或在生产实习中,已有所接触。

因此,在这里应根据学生的现有知识水平讲解,讲解重点放在工艺结构的图示特点上,并注意在后面的典型零件测绘中进一步熟悉和巩固。

课前准备:零件图挂图。

教学内容:一、铸造零件的工艺结构1、拔模斜度用铸造方法制造零件的毛坯时,为了便于将木模从砂型中取出,一般沿木模拔模的方向作成约1:20的斜度,叫做拔模斜度。

因而铸件上也有相应的斜度,如图8—15(a)所示。

这种斜度在图上可以不标注,也可不画出,如图8—15(b)所示。

必要时,可在技术要求中注明。

图8-1-1 拔模斜度2、铸造圆角在铸件毛坯各表面的相交处,都有铸造圆角,如图8—16。

这样既便于起模,又能防止在浇铸时铁水将砂型转角处冲坏,还可避免铸件在冷却时产生裂纹或缩孔。

铸造圆角半径在图上一般不注出,而写在技术要求中。

铸件毛坯底面(作安装面)常需经切削加工,这时铸造圆角被削平如图8—16所示。

带型腔的凸台零件的数控加工工艺如图所示,材料为45钢,单件生产,毛坯尺寸为84mm×84mm×22mm),试对该零件的顶面和内外轮廓进行数控铣削加工工艺分析。

零件图一、零件图工艺分析1)加工内容该零件主要由平面、孔系、型腔轮廓及外圆弧轮廓组成,几何元素之间关系描述清楚完整,尺寸标注完整。

毛坯是长方体块件,尺寸为84mm×84mm×22mm,加工内容包括ø22H8的内孔,外圆弧轮廓,型腔轮廓,四个平面(上表面、凸台面、型腔表面和下底面)和工件四周面。

2)加工要求零件主要加工要求为ø20H8的内孔的尺寸公差为H8,表面粗糙度要求较高,其值为Ra=1.6μm。

其他的加工要求只标注了公称尺寸,所以按自由尺寸公差等级为IT11~IT12级来加工,表面粗造度为Ra=3.2μm,表面质量要求一般。

3)各结构的加工方法①由于ø22H8的内孔加工要求较高,拟定钻中心孔-----钻孔-----粗镗-----半精镗-----精镗的加工方案。

②外圆弧轮廓以及平面和型腔轮廓以及平面可用键槽铣刀铣削,因为表面粗造度为Ra=3.2μm,故采用粗铣-----精铣的方法加工。

③底面、上表面和四周面可用面铣刀,因为表面粗造度为Ra=3.2μm,故也采用粗铣-----精铣的方法加工。

零件毛坯为45钢,切削性能好,无热处理和硬度要求。

二、选择设备根据被加工零件的外形和材料等特点,选用XK713A型数控铣床。

技术参数XK713A床身型数控铣床工作台工作台面积800x350 mm T形槽3x18H8 mm 工作台最大承重550 kg行程X向、Y向、Z向行程600x410x510 mm 主轴端面至工作台面距离126-635 mm 主轴中心至立柱导轨面距离215-625 mm主轴主轴转速60-4000(8000可选) rpm 主轴电机功率(连续/30分) 5.5/7.5 kw 主轴孔锥度BT-40 -三向进给切削进给速度1-5000 mm/min 快速移动速度15000 mm/min 进给电机扭矩12 Nm精度定位精度±0.013 mm 重复定位精度±0.005 mm电机进给电机容量主轴电机 5.5/7.5 kw X、Y向0.9 kw Z向 1.8 kw一般规格机床外形尺寸(长x宽x高)2500x2630x2550 mm 机床重量4500 kg 总电源供应量15 kw 典型配用数控系统FANUC Oi -XK713A型数控铣床技术参数三、确定零件的定位基准和装夹方式1)定位基准根据基准重合的原理选取零件的底面做为定位基准,保证设计基准与定位基准重合。

河北机电职业技术学院毕业设计论文数控铣床加工花瓣凸台方型腔设计14 届机械工程系专业机械设计与制造学号 21023110307学生姓名黄景琦指导教师董建荣完成日期 2014年6月19日目录第1章绪论 (3)第2章工艺性分析 (4)2.1零件介绍 (4)2.2零件加工工艺性分析 (4)2.2.1零件的结构分析 (5)2.2.2图样尺寸的标注检查 (5)2.2.3加工精度与表面质量分析 (5)第3章毛坯与工艺装配的选择 (6)3.1 毛胚的选择 (6)3.1.1 分析毛坯的加工余量 (6)3.1.2分析毛坯的装夹 (6)3.2零件加工定位基准的选择 (6)3.2.1选择定位基准的原则 (6)3.2.2方型腔件定位基准的选择 (7)3.3工序的划分和加工工艺路线的确定 (7)3.3.1加工方案 (7)3.3.2工序的划分 (8)3.3.3加工顺序的安排 (8)3.4选择并确定工艺装备 (9)3.6夹具的选择 (9)3.7刀具材料的选择 (10)3.8量具的使用表 (11)3.9冷却液的选择 (11)第4章工艺参数选择 (12)4.1切削用量的选择原则 (12)4.2主轴转速的确定 (12)4.3进给速度的确定 (13)4.4切削用刀具材料应具备的性能 (15)4.5背吃刀量ap的确定 (15)第5章加工工艺文件制定 (17)5.1制定工艺文件 (17)5.2 工序卡 (18)5.3刀具卡 (22)5.4走刀路线图 (23)第6章程序编写与零件加工 (26)6.1加工程序编写 (26)6.2零件加工 (26)6.3数控编程的定义 (26)6.4数控编程的内容与步骤 (26)6.5 零件加工步骤 (27)6.6数控编程的分类 (28)6.7花瓣凸台与方型腔的加工程序编制 (29)第7章加工质量分析 (37)7.1尺寸精度分析 (37)7.2表面质量分析 (37)7.3零件的检测结果 (37)致谢 (39)参考文献 (40)第1章绪论数控技术和数控装备是制造工业现代化的重要基础。

型腔凸台零件数控加工工艺分析

姓名:

班级:

学号:

指导老师:

目录

1.零件图工艺分析

2.设备选择

3.确定零件的定位基准和装夹方式

4.确定加工顺序及进给路线

5.刀具的选择

6.确定切削用量

7.填写数控加工工艺文件

型腔凸台零件数控加工工艺分析如图1-1所示,材料为45钢,单件生产,毛坯尺寸为84mm×84mm ×22mm),试对该零件的顶面和内外轮廓进行数控铣削加工工艺分析。

图1-1带型腔的凸台零件图

解:

1.零件图工艺分析

1.1加工内容。

零件的材料为45钢,为结构对称的实心材料,部分工序已加工好,只需要数控铣削上表面,凸台外轮廓,型腔和φ20H8的孔,工艺性好。

1.2加工要求。

该零件凸台外轮廓尺寸分别为72±0.04和71.5±0.04,孔的精度为IT8级,表面粗糙度全部为Ra3.2,精度要求一般。

2.设备选择

根据被加工零件的要求和材料等因素,我选择本校的(FANUC series oi Mate MB )XK713A数控铣床。

3.确定零件的定位基准和装夹方式

3.1定位基准

由零件图可知,高度的定位基准选择下端面,宽度和长度的定位基准为φ

20H8孔的中心轴线,遵循基准重合原则。

3.2装夹方式

第一次装夹根据基面先行的原则,加工毛坯件的下底面;

第二次装夹加工工件的上表面、凸台、型腔和φ20H8的孔。

第三次装夹加工工件的外轮廓;

根据三种装夹方式,均可采用机用虎钳来夹紧,但注意的是第二次装夹时,工件应高出钳口至少11mm,所以下面要用垫块。

工件的装夹简图如图1-2所示。

图1-2装夹示意图

4.确定加工顺序及进给路线

4.1确定加工顺序

根据基面先行、先面后孔、先粗后精的原则确定加工顺序。

由图1-1可知,零件的高度Z向基准是工件的下底面,长、宽方向的基准是φ20H8孔的中心轴线。

最后加工工件的外轮廓。

根据上面的分析。

则该零件的加工主要分三个工序,次序是:加工工件的下底面—加工工件上端面,钻中心孔,加工凸台,加工型腔,加工φ20H8的孔—加工工件外轮廓。

4.2确定进给路线

型腔粗精铣走刀路线图见图1-3;凸台粗精铣走刀路线图见图1-4;孔精加工走刀路线见图1-5。

图1-3型腔粗精铣走刀路线

图1-4凸台粗精铣走刀路线图1-5孔精加工走刀路线

5.刀具的选择

由于平面尺寸为80×80,根据《数控加工工艺》表2-9(P99),故选用φ125的面铣刀来加工工件的下底面和上端面,齿数为8。

加工外轮廓和凸台外轮廓时由于没有内凹轮廓,因此选用较大的立铣刀,根据《切削用量简明手册第三版》表3.1可以查得,选择φ16m m的立铣刀,根据《数控加工工艺》P99,选择3齿的立铣刀。

钻中心孔选择φ3m m的中心钻。

加工型腔和φ20H8孔时,因为最小内凹圆弧为R10,所以刀具半径应小于10m m,为了直接下刀,粗加工型腔和孔时选用φ16m m的键槽铣刀,《数控加工工艺》P100可知键槽铣刀有2个齿。

为了减少刀具数量,仍然选用φ16m m的立铣刀来精铣型腔与φ20H8孔。

因为工件材料为45钢,为易切削钢,所以所有刀具材料均选择高速钢。

刀具表见表2-1。

表2-1 数控加工刀具卡片

6.确定切削用量

6.1背吃刀量的选择

因为工件材料为45钢,刀具材料为高速钢,根据《新编铣工计算手册刘承

(/m m)为4m m,精铣时为0.5m m。

中心钻的启》表5-1可以查到粗铣时背吃刀量a

p

背吃刀量为1.5m m。

6.2主轴转速的选择

因为工件材料为45钢,刀具材料为高速钢,根据《新编铣工计算手册刘承启》表5-3可以查到粗铣端面时,切削速度V c(m/m i n)为30,精铣时为35;粗铣型腔、孔和凸台时,查得切削速度V c(m/m i n)为25,精铣时为30。

根据《切

(m/m i n)为削用量简明手册第三版》表2.13可以查得φ3mm钻头切削速度v

c

12。

由公式n=1000V c/πd可以算出,粗铣端面时主轴转速n(r/m i n)为76.43,根据实际情况选取100。

精铣端面时主轴转速n(r/m i n)为89.17,考虑到车床及刀具等实际因素,取150r/m i n。

由公式n=1000V c/πd可以算出,粗铣型腔、孔和凸台时主轴转速n(r/m i n)为497.61,根据实际情况选取500;精铣型腔、孔和凸台时主轴转速n(r/m i n)为597.13,根据实际情况选取600。

钻中心孔时的主轴转速n(r/m i n)为1273.88根据实际情况选取1250。

6.3进给速度的选择

因X K713A铣床功率为4K W,所以根据《切削用量简明手册第三版》表3.3

可以查得高速钢端铣刀的每齿进给量f

z

(m m/z)为0.05。

根据《切削用量简明手

册第三版》表3.4可以查得φ16m m高速钢立铣刀的每齿进给量f

z

(m m/z)为0.06,

φ16m m键槽铣刀的每齿进给量f

z (m m/z)为0.01。

根据公式V

f

=n*f

z

*z或者V

f

=n f,

因切削45钢(易切削钢)所以钻头材质选择高速钢,根据《切削用量简明手册第三版》表2.7可以查得φ3mm钻头的进给量f(mm/r)为0.09。

可以计算出φ125mm

高速钢端铣刀粗铣时的进给速度V

f (mm/min)为40,精铣时的进给速度V

f

(mm/min)

为60;φ16m m高速钢立铣刀粗铣时的进给速度V

f

(mm/min)为90,精铣时的进给

速度V

f (mm/min)为108;φ16m m键槽铣刀粗铣时的进给速度V

f

(mm/min)为10;

φ3mm钻头进给速度V

f

(mm/min)为112.5。

7.填写数控加工工艺文件。