2019最新47014承压设备焊接工艺评定规范图文体育

- 格式:ppt

- 大小:4.31 MB

- 文档页数:101

承压设备焊接相关标准研讨NB/T47014-2019《承压设备焊接工艺评定》NB/T47018-2019《承压设备用焊接材料订货技术条件》NB/T47015-2019《压力容器焊接规程》NB/T47016-2019《承压设备产品焊接试件的力学性能检验》第 1 页承压设备焊接相关标准研讨一.概述(一)承压设备焊接系列标准修订概况1.国务院颁发的《特种设备安全监察条例》第十条规定特种设备生产单位,应当依照本条例规定以及国务院特种设备安全监督管理部门制订并公布的安全技术规范(以下简称安全技术规范)的要求,进行生产活动。

目前承压设备生产相关的安全技术规范尚未全部制订完毕,现已颁布实施的安全技术监察规程仅有:《固定式压力容器安全技术监察规程》TSG R0004-2009;《超高压容器安全技术监察规程》TSG R0002-2019《简单压力容器安全技术监察规程》TSG R0003-2019《车用气瓶安全技术监察规程》TSG R0009-2009《气瓶附件安全技术监察规程》TSG RF001-2009《压力管道安全技术监察规程工业管道》TSG D0001-2009《安全阀安全技术监察规程》TSG Z6001-2019其余部分仍使用原有行政技术法规,如:《蒸汽锅炉安全技术监察规程》》等。

第 2 页我国现行的《固定式压力容器安全技术监察规程》TSG R0004-2009明确规定:压力容器的设计、制造(含现场组焊)、安装、改造、维修、使用、检验检测,均应当严格执行本规程的规定。

国家质检总局和各地质量技术监督部门负责压力容器安全监察工作,监督本规程的执行。

2.我国承压设备行业的设计、制造、安装、检验和使用标准大多参照ASME《锅炉压力容器规范》,对欧盟发布的97/23/EC《承压设备指令》以及EN 13445《非火焰接触压力容器》则处于刚刚开始认识阶段。

因此承压设备焊接系列标准修订过程中,在考虑标准内容与国际接轨方面,主要是从中国实际情况出发参照ASME标准进行的,这里所讲的“中国实际情况”包括:① 相关法律、法规、安全技术规范、标准;② 承压设备的设计、制造(安装)、维修、检验和监督;③ 国产金属材料(管、板、带、丝)、锻件、铸件和焊材;④ 质量管理与工艺实施;⑤ 与承压设备生产相关人员的理解与接受状况。

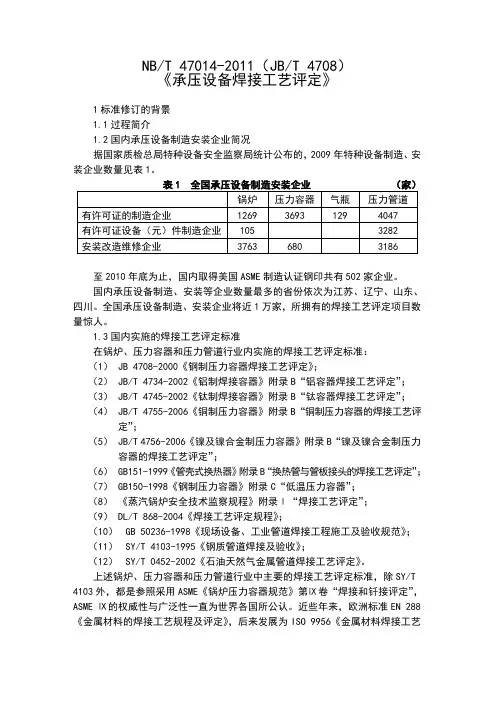

NB/T 47014-2011(JB/T 4708)《承压设备焊接工艺评定》1标准修订的背景1.1过程简介1.2国内承压设备制造安装企业简况据国家质检总局特种设备安全监察局统计公布的,2009年特种设备制造、安装企业数量见表1。

至2010年底为止,国内取得美国ASME制造认证钢印共有502家企业。

国内承压设备制造、安装等企业数量最多的省份依次为江苏、辽宁、山东、四川。

全国承压设备制造、安装企业将近1万家,所拥有的焊接工艺评定项目数量惊人。

1.3国内实施的焊接工艺评定标准在锅炉、压力容器和压力管道行业内实施的焊接工艺评定标准:(1)JB 4708-2000《钢制压力容器焊接工艺评定》;(2)JB/T 4734-2002《铝制焊接容器》附录B“铝容器焊接工艺评定”;(3)JB/T 4745-2002《钛制焊接容器》附录B“钛容器焊接工艺评定”;(4)JB/T 4755-2006《铜制压力容器》附录B“铜制压力容器的焊接工艺评定”;(5)JB/T 4756-2006《镍及镍合金制压力容器》附录B“镍及镍合金制压力容器的焊接工艺评定”;(6)GB151-1999《管壳式换热器》附录B“换热管与管板接头的焊接工艺评定”;(7)GB150-1998《钢制压力容器》附录C“低温压力容器”;(8)《蒸汽锅炉安全技术监察规程》附录Ⅰ“焊接工艺评定”;(9)DL/T 868-2004《焊接工艺评定规程》;(10)GB 50236-1998《现场设备、工业管道焊接工程施工及验收规范》;(11)SY/T 4103-1995《钢质管道焊接及验收》;(12)SY/T 0452-2002《石油天然气金属管道焊接工艺评定》。

上述锅炉、压力容器和压力管道行业中主要的焊接工艺评定标准,除SY/T 4103外,都是参照采用ASME《锅炉压力容器规范》第Ⅸ卷“焊接和钎接评定”,ASME Ⅸ的权威性与广泛性一直为世界各国所公认。

近些年来,欧洲标准EN 288《金属材料的焊接工艺规程及评定》,后来发展为ISO 9956《金属材料焊接工艺规程和评定》,现又改为ISO 15609,逐渐被国标认可。

承压设备焊接工艺评定讲稿一、引言承压设备焊接工艺评定是指对焊接过程中所采用的焊接工艺进行评定和验证的过程。

通过对焊接工艺的评定,可以保证焊接接头的质量和性能,确保承压设备的安全运行。

本讲稿将介绍承压设备焊接工艺评定的重要性、评定标准以及评定步骤。

二、承压设备焊接工艺评定的重要性1.提高焊接接头的质量:通过评定并验证焊接工艺,可以确保焊接接头的质量达到设计要求,减少焊接缺陷的出现,提高焊接接头的强度和密封性。

2.确保承压设备的安全运行:焊接接头是承压设备中最容易出现失效的部位,如果焊接工艺不符合要求,容易造成焊接接头的脆化、裂纹等缺陷,从而导致承压设备的泄漏、爆炸等安全事故。

3.提高工作效率:通过评定和验证焊接工艺,可以优化工艺参数,提高焊接速度和效率,减少焊接时间和成本。

三、承压设备焊接工艺评定的标准承压设备焊接工艺评定的标准主要包括以下几个方面:1.国家和行业标准:根据所在国家和行业的标准要求,评定焊接工艺的适用性和可行性。

2.设备设计要求:根据设备的设计要求,评定焊接工艺是否符合设计要求,并满足设备的使用寿命和安全性能。

3.材料要求:评定焊接工艺对材料的适应性,确保焊接接头的材料符合材料要求,并能保证焊接接头的力学性能和耐腐蚀性能。

4.检测和验证要求:评定焊接工艺的检测和验证方法,确保焊接接头的质量和性能可以通过非破坏性检测和破坏性测试进行评定和验证。

四、承压设备焊接工艺评定的步骤承压设备焊接工艺评定主要包括以下几个步骤:1.制定评定计划:根据设备的具体要求和焊接工艺的特点,制定评定计划,明确评定的目标、内容、方法和进度。

2.焊接工艺开发:根据评定计划,开展焊接工艺开发工作。

包括确定焊接工艺参数、选择适用的焊接材料和设备,并进行试验验证。

3.焊接接头制备:按照焊接工艺要求,制备焊接接头。

包括材料准备、接头设计、焊接面准备等工作。

4.焊接工艺评定:根据焊接工艺评定标准,对焊接接头进行评定。

包括对焊接接头进行外观检查、尺寸测量、焊缝检测和力学性能测试等。