第7章_机械加工工艺规程设计[1]

- 格式:pptx

- 大小:839.02 KB

- 文档页数:40

机械加工工艺规程设计教材1. 引言机械加工工艺规程设计教材是一本旨在培养学生机械加工工艺规程设计能力的教材。

本教材通过介绍机械加工工艺规程设计的基本概念、方法、步骤和注意事项,帮助学生掌握机械加工工艺规程设计的理论和实践技能。

2. 机械加工工艺规程设计基础知识2.1 机械加工工艺规程的概念和作用 2.1.1 机械加工工艺规程的定义机械加工工艺规程是指在机械加工过程中,在满足加工零件图样、工艺性能和经济要求的前提下,规定机床设备、刀具、切削量、切削速度、进给量、工艺路线和工艺参数等内容的技术文件。

机械加工工艺规程是机械加工过程中的重要依据,对于保证产品质量和提高生产效率至关重要。

2.1.2 机械加工工艺规程的作用机械加工工艺规程的作用主要包括:- 为机械加工提供了明确的技术指导。

- 保证加工质量,提高产品的使用性能。

- 提高生产效率和经济效益。

- 为工艺监督和质量检验提供了依据。

2.2 机械加工工艺规程设计的基本步骤 2.2.1 加工工艺流程设计机械加工工艺规程设计的第一步是进行加工工艺流程设计。

加工工艺流程设计是根据制造零件的形状、尺寸和工艺要求,确定加工过程中的先后顺序和加工方法。

2.2.2 加工工艺路线设计加工工艺路线设计是在加工工艺流程基础上,确定每道工序的具体加工内容和工艺参数,包括机床设备的选择、刀具的选择和切削参数的确定等。

2.3 机械加工工艺规程设计的注意事项 2.3.1 考虑机械加工的可行性和合理性在设计机械加工工艺规程时,需要充分考虑机械加工的可行性和合理性。

要考虑到机床设备的能力和精度、刀具的可用性、切削力和热变形等因素,确保机械加工工艺的可行性和合理性。

2.3.2 考虑材料的特性和加工要求机械加工工艺规程设计还需要考虑材料的特性和加工要求。

不同的材料具有不同的物理和化学特性,对机械加工工艺有不同的要求。

要根据材料的硬度、切削性能、热膨胀系数等特性,确定合适的加工参数和加工方法。

机械加工工艺规程设计课件1. 引言机械加工工艺规程是指在机械加工过程中的一系列操作步骤和要求的规范性文件。

它包含了加工工序的选择、设备的使用、工艺参数的确定、工装夹具的设计等内容,是保证产品质量和生产效率的重要因素。

本课件将介绍机械加工工艺规程设计的基本概念、步骤和设计要点,帮助学习者掌握机械加工工艺规程设计的方法和技巧。

2. 机械加工工艺规程设计的基本概念2.1 机械加工工艺规程的定义机械加工工艺规程是指在机械加工过程中,根据产品的设计要求和加工设备的特点,制定出一系列的操作步骤和要求的规范性文件。

它规定了加工工序、设备使用、工艺参数、工装夹具等内容,用于保证产品的质量和生产效率。

2.2 机械加工工艺规程设计的意义机械加工工艺规程设计是机械加工的关键环节之一,它直接影响到产品的质量和生产效率。

正确设计的机械加工工艺规程能够确保产品的尺寸精度、表面质量和装配性能满足设计要求,同时减少加工时间和成本。

2.3 机械加工工艺规程设计的步骤机械加工工艺规程设计包括以下几个步骤: 1. 分析产品设计要求和加工工艺特点,确定加工工序和加工顺序。

2. 确定加工设备和工具的选择,包括机床、刀具、夹具等。

3. 确定工艺参数,包括切削速度、切削深度、进给速度等。

4. 设计工装夹具,确保工件在加工过程中的固定和定位。

5. 确定检验工具和检验方法,用于检测产品的质量和尺寸精度。

6. 编制加工工艺文件和工艺卡,用于指导实际生产操作。

3. 机械加工工艺规程设计的要点3.1 加工顺序的确定在机械加工工艺规程设计中,确定加工顺序是非常重要的。

加工顺序应该从易到难,从粗加工到精加工,以确保加工过程的顺利进行。

同时,还需要考虑到夹持刀具的方便性和工装夹具的设计。

3.2 加工设备和工具的选择加工设备和工具的选择直接影响加工效果和成本。

在机械加工工艺规程设计中,需要根据产品的尺寸、形状和材料特性来选择合适的机床、刀具和夹具。

同时,还需要考虑加工设备的可用性和性能,以及工具的耐用性和切削性能。

机械加工工艺规程设计1. 引言机械加工工艺规程是指在特定的工艺条件下,完成机械零部件加工任务的一系列工艺过程和要求的技术文件。

机械加工工艺规程设计是指根据零部件的材料、结构和加工要求,确定合理的加工工艺,编制相应的操作工艺文件,以保证零部件的加工质量和效率。

本文将介绍机械加工工艺规程设计的主要内容和步骤。

2. 设计流程机械加工工艺规程设计的流程一般包括以下几个步骤:(1)零部件分析在设计工艺规程之前,首先需要对要加工的零部件进行全面的分析。

这包括对零部件的材料、尺寸、形状和加工要求等进行仔细研究和了解。

通过对零部件的分析,可以确定出合理的加工方法和工艺路线。

(2)加工工艺选择在零部件的分析基础上,选择合适的加工工艺是至关重要的。

根据零部件的特点和加工要求,考虑到加工质量、效率和成本等因素,确定出最佳的加工工艺。

常用的机械加工工艺包括车削、铣削、钻孔、切割、抛光等。

(3)工艺参数确定在确定了加工工艺之后,需要进一步确定具体的工艺参数,以保证零部件的加工质量和工艺效果。

这包括加工切削速度、进给速度、切削深度、切削用液和刀具的选择等。

根据不同的材料和加工情况,需要进行试验和实际加工来确定最佳的工艺参数。

(4)工艺文件编制根据上述的分析和确定,编制相应的工艺文件是必不可少的。

工艺文件包括工艺路线、加工工序、工艺参数、工装夹具和工艺设备等。

工艺文件的编制需要准确详细,以便操作人员按照文件要求进行操作和监控。

(5)工艺评定和改进在实际加工过程中,需要对工艺进行评定和改进。

通过对加工质量、效率和成本等方面的评估,发现问题并及时进行调整和改进。

这包括对工艺文件的修订和优化,以提高加工质量和效率。

3. 工艺规程设计的要求机械加工工艺规程设计需要满足以下几个要求:(1)合理性加工工艺规程需要在保证加工质量的前提下,尽量减少加工成本和时间。

设计工艺时,需要考虑到工艺的可行性、经济性和适用性等因素,以保证加工的效果和效率。

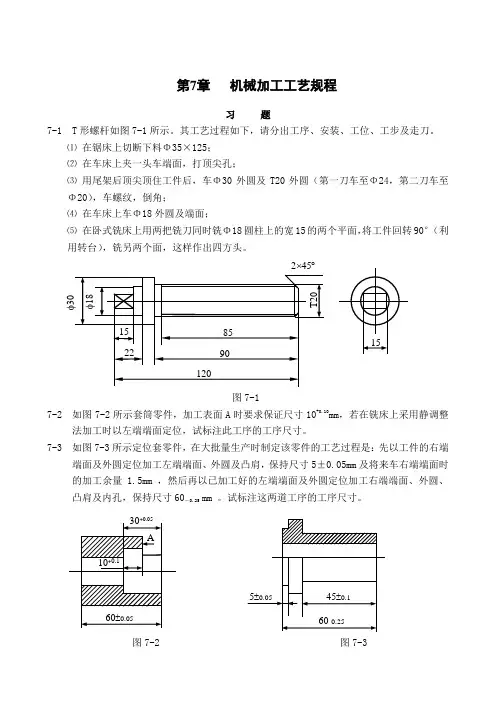

第7章 机械加工工艺规程习 题7-1 T 形螺杆如图7-1所示。

其工艺过程如下,请分出工序、安装、工位、工步及走刀。

⑴ 在锯床上切断下料Φ35×125;⑵ 在车床上夹一头车端面,打顶尖孔;⑶ 用尾架后顶尖顶住工件后,车Φ30外圆及T20外圆(第一刀车至Φ24,第二刀车至Φ20),车螺纹,倒角;⑷ 在车床上车Φ18外圆及端面;⑸ 在卧式铣床上用两把铣刀同时铣Φ18圆柱上的宽15的两个平面,将工件回转90°(利用转台),铣另两个面,这样作出四方头。

图7-17-2 如图7-2所示套筒零件,加工表面A 时要求保证尺寸10+0.10mm ,若在铣床上采用静调整法加工时以左端端面定位,试标注此工序的工序尺寸。

7-3 如图7-3所示定位套零件,在大批量生产时制定该零件的工艺过程是:先以工件的右端端面及外圆定位加工左端端面、外圆及凸肩,保持尺寸5±0.05mm 及将来车右端端面时的加工余量 1.5mm ,然后再以已加工好的左端端面及外圆定位加工右端端面、外圆、凸肩及内孔,保持尺寸60-0.25 mm 。

试标注这两道工序的工序尺寸。

图7-2 图7-32⨯45︒7-4 如图7-4所示为一锻造或铸造的轴套,通常是孔的加工余量较大,外圆的加工余量较小,试选择粗、精基准。

7-5 试提出成批生产如图7-5所示零件的机械加工工艺过程(从工序到工步),并指出各工序的定位基准。

7-6 图7-6所示的轴类零件,在卧式铣床上,采用调整法且用两把铣刀组合在一起同时加工两个槽。

当此工序以大端端面为轴向定位基准时,根据零件图,重新标注工序尺寸A 。

图7-4图7-57-7 某零件的最终尺寸要求如图7-7(a )所示,加工顺序见图7-7(b ),求钻孔工序尺寸F 。

复 习 思 考 题 7-1 什么是机械加工工艺规程?其设计步骤和内容是什么?工艺规程设计卡片的形式。

7-2 生产类型分为哪几类?零件的生产纲领与哪些因素有关?7-3 什么是工序、安装、工位、工步、走刀?工序划分在工厂设计中有什么重要作用? 7-4 基准、设计基准、工艺基准、定位基准、测量基准、装配基准的概念。

机械加工工艺规程设计机械加工工艺规程是保证加工质量、提高生产效率的重要文件。

下面就机械加工工艺规程的设计进行详细介绍。

一、规程的编制制定机械加工工艺规程时,应根据产品性质、要求和加工设备现状等因素考虑,并严格按照国家相关标准和规范进行编制。

规程的编制应当包括以下内容:1.加工设备的选型和安装要求;2.工序的排列和加工方法;3.加工刀具的选择和使用要求;4.加工质量的标准和检验方法;5.加工过程中的安全措施;6.加工过程中模板和资料的保管;7.加工过程中的质量控制等方面。

二、规程的执行规程的执行是保证加工质量和生产效率的重要保障。

为了使规程得到有效执行,应当注意以下几点:1.严格执行规程,严格按照规程要求选用设备、工具和材料;2.严格执行工艺流程和加工标准,确保加工质量达到要求;3.严格执行安全防护措施,确保操作人员的人身安全;4.加强管理,保证各个环节的质量得到有效控制。

三、规程的更新在生产过程中,根据设备改进和新技术的应用,加工工艺规程也需要不断更新。

规程的更新应当按照以下步骤进行:1.搜集信息,了解新设备和新技术的应用情况;2.评估新设备和新技术的应用效果,是否能够提高生产效率和加工质量;3.更新规程,根据新设备和新技术的应用情况,重新编制规程,确保规程能够适应新的生产需求。

四、规程的评估为了保证规程的有效性和实用性,应当对规程进行定期评估。

评估的内容包括:1.规程执行情况的检查,了解规程的有效性;2.加工效率和质量的检测,根据规程要求进行比较;3.对规程进行修改和完善,确保规程的科学性和可操作性。

总之,机械加工工艺规程的设计和执行是机械加工过程中至关重要的环节。

只有科学合理地编制工艺规程,并严格按照规程要求进行操作,才能保证加工质量和生产效率。

机械制造课程设计机械加工工艺规程设计一、课程设计目标本机械制造课程设计的目标是让学生学会设计机械加工工艺规程,掌握机械加工工艺规程设计的基本方法和步骤,以及加工过程中所需的相关知识和技能,提高学生的综合素质和应用能力。

二、课程设计内容1.机械加工工艺规程概述机械加工工艺规程是指在机械加工过程中,根据零件结构、加工要求和设备能力等因素,综合考虑各种加工方法、工具和工艺参数,制订出的具有可操作性和可行性的加工指导文件。

本章将对机械加工工艺规程的概念、作用、种类、结构和编制流程等方面进行讲解。

2.零件加工工艺规程设计本章将具体介绍零件加工工艺规程的设计方法和步骤。

首先分析零件的几何形状、尺寸公差和加工要求,然后选择合适的机床和刀具,确定加工工艺路线和参数,最后编制出实用性强的工艺规程文件。

3.机床刀具的选择与使用本章将对常见的机床和刀具进行介绍,并结合实际案例分析机床和刀具的选择原则和使用技巧。

同时,讲解加工工艺参数的设定方法以及如何进行加工后的测量与检验。

4.表面处理、装配和调试工艺规程本章将涉及到零件表面处理、装配和调试环节的工艺规程设计。

具体内容包括:零件表面处理的方法和流程、装配工艺规程的编制、装配工艺文件的使用和调试工艺的设计,通过实例讲解如何合理安排各个环节,提高产品的质量和加工效率。

5.机械加工工艺规程的优化本章将介绍如何对机械加工工艺规程进行优化和改进,提高加工效率和产品品质。

主要包括:分析加工工艺中的瓶颈环节,寻找优化策略;采用现代工程技术手段,比如CAD/CAM技术等,提高工艺规程的自动化程度和精度;同时还将讲解工艺规程改进的评价方法和效果分析。

三、课程设计实施步骤1.确定课程设计的目标和范围,明确学习内容和要求。

2.通过教材、参考书和网络资源等途径,对机械加工工艺规程设计的基本知识和方法进行学习和了解。

3.结合实例和练习,加深对机械加工工艺规程设计的掌握和理解。

4.根据教师指导和要求,编制一份机械加工工艺规程设计的实践报告。

机械加工工艺规程设计本规程适用于机械加工工艺的设计和操作。

其目的是为了保证加工过程的质量,提高生产效率,降低生产成本。

2. 适用范围本规程适用于金属、塑料等材料的机械加工过程。

3. 设计要求3.1 确定加工材料的种类、规格和数量。

3.2 按照零件图纸和工艺要求,确定加工工艺路线和工序。

3.3 确定加工设备、刀具、量具和夹具的选用及加工工艺参数。

3.4 设计并编制加工工艺图纸和工艺文件。

4. 工艺操作4.1 准备工作:清洁加工设备、检查刀具、量具和夹具的状况。

4.2 装夹工件:根据加工图纸和工艺文件要求,正确安装工件到加工设备上。

4.3 调试设备:进行设备的调试,确保设备运转正常。

4.4 加工操作:按照工艺文件要求进行加工操作,保证加工质量。

4.5 定期检查:对加工设备和加工质量进行定期检查,及时调整和改进加工工艺。

5. 质量控制5.1 加工过程中,严格执行工艺文件要求。

5.2 定期对加工零件进行抽样检验,确保产品质量符合标准要求。

5.3 对加工设备进行定期维护和保养,确保设备正常运转,避免出现质量问题。

5.4 对加工工艺进行评估和改进,提高生产效率和产品质量。

6. 安全生产6.1 加工人员必须严格遵守操作规程,做好个人防护工作。

6.2 对加工设备进行定期检查,确保设备安全可靠。

6.3 对加工环境进行安全检查,保证生产过程安全无隐患。

7. 文档管理工艺文件必须完整、准确、清晰,确保加工操作得以正确进行。

实施过程中发现不合适或需要改进的地方,应及时修改工艺文件,并通知相关人员。

8. 培训针对新员工和新设备,必须进行相关的培训工作,使其能够熟悉并掌握加工工艺的操作规程。

9. 结论本规程的实施将有助于规范机械加工工艺的操作流程,提高产品质量,降低生产成本,增强企业竞争力。

10. 审核和改进为确保机械加工工艺规程的有效性和实用性,需要定期进行审核和改进。

可以安排专门的质量管理团队负责对工艺规程进行审查,包括对操作流程、质量控制要求、安全生产要求等方面进行评估。

机械加工工艺规程设计1. 概述机械加工工艺规程是指对机械零部件进行加工时所需遵循的规程。

它包括了加工工艺的选择、加工工艺参数的确定、设备和工具的选择、加工过程的详细描述等内容。

机械加工工艺规程的设计对于确保零部件加工质量、提高加工效率和降低成本具有重要意义。

2. 加工工艺选择在进行机械加工工艺规程设计之前,首先需要进行加工工艺选择。

加工工艺选择是根据零部件的材料、形状、尺寸和要求等因素确定的,其目的是选择出能满足零部件要求的最佳加工工艺。

在进行加工工艺选择时,需要综合考虑以下因素:•零部件的材料属性,包括硬度、强度、耐磨性等。

•零部件的形状和尺寸要求,包括平面度、圆度、直线度等。

•零部件的表面质量要求,包括光洁度、粗糙度等。

•加工工艺的可靠性和稳定性。

•加工工艺的经济性和效率。

3. 加工工艺参数确定在确定了加工工艺之后,接下来需要确定具体的加工工艺参数。

加工工艺参数是指在进行机械加工时,控制加工过程中各种参数的数值。

合理的加工工艺参数能够保证零部件的加工质量,提高加工效率。

常见的加工工艺参数包括:•速度:主要指切削速度和进给速度。

切削速度是切削刀具与工件接触时的相对速度,进给速度是工件在切削过程中移动的速度。

•切深:指刀具每次进给时在工件上所切下的厚度。

•切削液的使用:切削液可以降低切削温度,减少摩擦,延长刀具寿命。

•切削刃数:切削刃数多少可以影响加工效率和加工质量。

•夹紧力:指夹持零部件的夹紧力大小,需要根据零部件的材料和形状进行合理调整。

4. 设备和工具选择进行机械加工时,需要选择合适的设备和工具。

设备和工具的选择直接影响到加工工艺的实施效果和加工质量。

在选择设备和工具时,需要考虑以下因素:•设备的精度和稳定性,以确保能够满足零部件的加工要求。

•设备的加工能力和加工范围,以确保能够满足零部件的材料和尺寸要求。

•工具的材料和硬度,以确保能够满足零部件的切削要求。

•工具的耐磨性和寿命,以提高加工效率和降低成本。

机械加工工艺规程设计机械加工工艺规程设计机械加工工艺规程设计是企业生产加工的重要环节之一。

一份好的加工工艺规程能够有效提高企业产品质量和生产效率,促进企业的生产管控和质量管理。

本文将从设计流程、内容及实施过程等多个方面对机械加工工艺规程设计进行探讨。

设计流程机械加工工艺规程设计的流程包括:产品分析、选择机床及工具、确定工艺路线、设计工艺流程、编写工艺标准书等几个主要环节。

首先,需要对产品进行分析,包括产品图纸、材料、工艺要求、加工精度等方面。

通过对每个环节的分析,以及了解产品在机械加工过程中的特点及难点,为制定加工工艺方案奠定基础。

其次,在选择机床和工具时,需要考虑产品的加工难度、加工精度和加工材料等因素。

对于产品难以加工的零部件,需要选用高效、精度高的机床和工具,并对所选设备进行必要的调整和改造,以满足产品的加工要求。

接着确定工艺路线,即加工零部件的每一个加工环节从头至尾的排列顺序。

对于复杂的零件及多轴加工,还需要从工艺上进行分析和确定合理的加工方案,并根据实际操作中的难点和风险,确定样本加工的步骤并验证。

在设计工艺流程时,需要将加工零件的每个工序步骤详细列出,并规定好工艺参数、机床设备、刀具种类、加工精度要求等,确保生产过程中的标准化和规范化。

最后,编写工艺标准书,包括步骤和参数、工具夹持方式、机床的操作指南、工序检验标准等内容。

通过编写工艺标准书,确保加工过程的标准化和工序符合要求。

内容要点机械加工工艺规程设计需包含以下几个方面的内容:1、产品零部件的加工工艺方案,包括加工路线、机床选择、刀具、夹具、工艺控制等。

工艺方案应考虑到生产的实际情况,确定好各加工工序的先后顺序,确保加工的高效性和质量。

2、各个加工工序的工艺参数详细规定,包括每个工序中所需的工具、加工精度、表面质量要求等。

这些参数是确保生产加工的精度和品质的重要基础。

3、机床和设备的选择,考虑到产品的加工难度、加工精度和加工材料等因素,选用合适的机床进行加工。

机械加工工艺规程设计一、引言机械加工是制造业中的重要生产环节,工艺规程设计对于确保产品质量、提高生产效率具有至关重要的作用。

本文将探讨机械加工工艺规程设计的基本原则、步骤和方法。

二、工艺规程设计的基本原则1.精确性:工艺规程应确保产品能够按照设计要求制造。

2.经济性:工艺规程应尽可能减少生产成本,提高资源利用率。

3.安全性:工艺规程应保证生产过程的安全,减少事故发生的可能性。

4.可靠性:工艺规程设计应考虑设备和材料的可靠性,避免因工艺问题导致产品质量不稳定。

三、工艺规程设计步骤1.产品分析:了解产品的设计要求和特性,确定加工所需的工艺过程。

2.工艺路线设计:根据产品要求和生产设备,确定加工工序和顺序。

3.工艺参数确定:确定加工过程中的各项参数,如切削速度、进给速度等。

4.工艺检验:通过样件或小批量试验验证工艺参数的正确性和合理性。

5.工艺文件编制:撰写完整的工艺文件,包括加工程序、工艺卡等。

四、工艺规程设计方法1.模块化设计:将工艺过程分解成多个模块,便于管理和修改。

2.先进技术应用:引入先进的加工技术和设备,提高生产效率和产品质量。

3.优化设计:通过工艺参数优化和生产流程优化,提高生产效率和降低生产成本。

4.定期评估:定期对工艺规程进行评估,发现问题及时调整和改进。

五、总结机械加工工艺规程设计是确保产品质量和生产效率的关键环节。

设计规程时应遵循精确、经济、安全和可靠的原则,通过产品分析、工艺路线设计、工艺参数确定、工艺检验和工艺文件编制等步骤,制定出科学合理的工艺规程。

在设计过程中,应采用模块化设计、先进技术应用、优化设计和定期评估等方法,不断提高生产水平和产品质量。

本文对机械加工工艺规程设计进行了简要介绍,希望能为相关人员提供参考和指导,促进工艺规程设计水平的提升和工业生产的发展。