汽车设计Package阶段前风挡玻璃A、A`、B区的确定---倪张磊---20141107

- 格式:ppt

- 大小:565.00 KB

- 文档页数:23

编号:整车设计手册H点设计及人机布置指南编制:校对:审核:批准:2012年08月前言汽车H点是与操作方便性及坐姿舒适性相关的车内尺寸的基准点,驾驶员以正常姿势入座后,其体重的大部分通过臀部由座椅和坐垫支撑,一部分通过脚作用于汽车地板上。

在汽车的这种特定的约束坐姿下,驾驶员在操作时身体上部的活动必然是绕通过H点的轴转动。

并且H点是确定眼椭圆的基准点,汽车H点还影响驾驶员的手控界面,并且是许多法规项目的基准,也是汽车部分操作性和舒适性设计的基准,所以正确的确立H点对整车设计十分重要。

目录1术语和定义 (1)1.1H点行程路径 (1)1.2乘坐基准点(S G RP)、R点、设计H点 (1)1.3加速踏板踵点(AHP) (1)1.4踏板基准点(PRP) (1)1.5踏板平面角(PPA) (1)1.6地板基准点,后排乘员 (1)2人体尺寸选择 (1)3驾驶员H点设计 (2)3.1H点布置输入 (3)3.2初步确定参数 (3)3.2.1 初步确定驾驶员坐姿高度H30 (3)3.2.2 确定SgRP点Y坐标W20 (3)3.2.3 初步确定加速踏板踵点(AHP)位置 (4)3.2.4 确定踏板平面角A47 (5)3.3A类车辆的定位程序 (5)3.4定位方向盘中心及倾角 (8)3.5确定驾驶员设计靠背角(A40) (11)3.6确定H点运动轨迹(座椅导轨长度) (12)4后排乘员H点设计 (14)4.1后排乘员坐姿舒适角度 (15)5乘员空间 (15)5.1腿部空间 (15)5.2顶部空间 (16)5.3肩部空间 (16)5.4臀部空间 (17)5.5膝盖空间 (18)5.6乘员脚部空间 (18)5.6.1 前排脚部空间 (18)5.6.1 后排脚部空间 (21)6人机布置 (23)6.1视野布置 (23)6.1.1 眼椭圆及眼点确定(SAE J941) (23)6.1.2 视野基准点确定(GB 11562) (25)6.1.3 风窗玻璃基准区 (27)5.1.4 驾驶员前方视野 (30)6.1.5 遮阳板视野 (33)6.1.6 组合仪表视野 (34)6.1.6 视野眩目 (37)6.1.7 视野障碍 (39)6.1.8 侧视野 (45)6.1.9 后视野 (48)6.1.10 后风挡视野 (51)6.2舒适伸及范围 (52)6.2.1 驾驶员手控制区域(SAE J287) (52)5.2.2 手操作范围(EO) (53)6.2.3 变速器换档手柄布置 (54)6.2.4 驻车制动手柄布置 (58)6.2.5 侧门手伸及的适宜范围 (61)6.2.6 坐垫下部舒适操作区域 (63)6.2.7 头顶舒适控制区域 (64)6.2.8 侧关门操作区域 (65)6.3脚踏板布置 (66)6.3.1 A(Accelerator)、B(Brake)、C(Clutch)踏板布置 (66)6.3.2 脚驻车制动踏板 (74)7整车H点布置与外廓尺寸关系 (74)7.1长度尺寸关系 (74)7.2高度尺寸关系 (75)1术语和定义1.1H 点行程路径 H-point travel path本指定乘坐位置的座椅在所有的调节状态(包括水平、垂直和倾斜)下 H 点所有的可能位置。

汽车整车玻璃产品设计指南1、简要说明1.1该部分综述该部分主要介绍玻璃的种类、性质、关键参数介绍以及区别、开发过程中应该注意的问题以及与其他相关零部件的关联性等。

玻璃在汽车上是安全件,对玻璃有充分的理解与相关重要参数了解对开发设计非常重要。

通过该设计指南的介绍,为玻璃的开发提供指导。

1.2设计该产品的目的玻璃是汽车安全部件,不同部位使用不同材料类型对乘员的安全有直接的影响,因此设计该产品的目的玻璃大小,透光度等提高汽车驾驶员视野,提高安全性。

1.3适用范围该设计指南适用于所有车型的玻璃开发。

2、设计构想(思想、理念)2.1车身玻璃设计原则车门玻璃的设计直接影响到驾驶员的视野和行车安全,玻璃形状还将直接影响着车身的造型及空气动力特性。

比如:前风窗倾斜角(以前风窗下沿为基点,前风窗与水平线的夹角)在25°~30°,空气最低。

同时,前风窗玻璃的倾角对发动机罩和玻璃表面的气动压力分布有很大影响。

如下图所示。

车身玻璃的材料特性、分类:玻璃是汽车车身上的主要透光材料,按在车身上使用部位的不同,可分为前挡风玻璃、后挡风玻璃、侧窗玻璃及顶窗玻璃等。

作为车身玻璃(特别是挡风玻璃),必须有很高的透明度,能抗水、酸、碱的腐蚀,并且有良好的机械强度,即硬度、弯曲强度和冲击强度等。

两者夹角示意图同理,后风窗倾斜角(顶盖后边缘与后风窗形成的夹角)与空气阻力系数的关系也很大,特别是后窗倾角小于35°,由于车后涡流的作用在后窗上附着的尘土很少;若倾角大于35°,则尘土易附于后窗上,甚至要安装刮水器。

(如:S11)还有一般采取的改善措施有:加顶盖扰流板或后挡泥板等。

2.1.1普通玻璃质脆,抗弯、抗冲击强度差,并且破碎后产生尖角和锐角边。

当人体头部与玻璃碰撞时,头部不但要与玻璃面接触,而且还要转动,这样破玻璃碎片会造成人体头部的伤害。

如下图所示,因此,普通玻璃不能作为汽车玻璃。

普通玻璃破后的形状夹层玻璃碰撞后的形状2.1.2钢化玻璃是将普通玻璃通过淬火的方法使玻璃内部形成所需要的内应力,从而使玻璃强度得到提高的玻璃,其弯曲强度和抗冲击均高于普通玻璃几倍(弯曲强度比普通玻璃高5~6倍)。

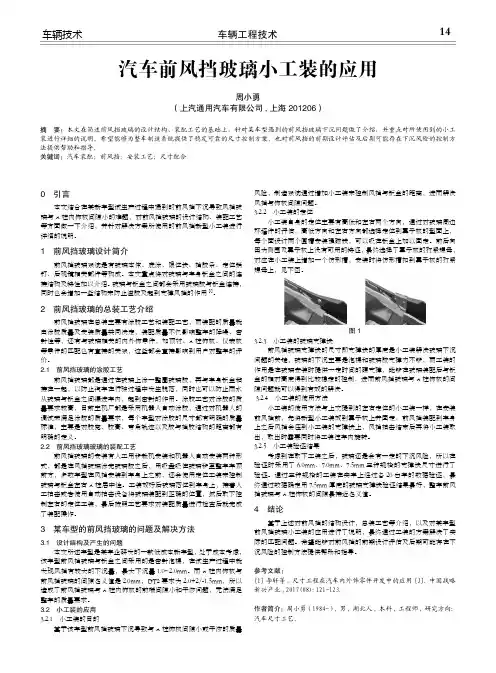

车辆工程技术14车辆技术0 引言 本文结合在某新车型试生产过程中遇到的前风挡下沉导致风挡玻璃与A柱内饰板间隙小的难题,对前风挡玻璃的设计结构、装配工艺等方面做一下介绍,并针对解决方案所使用的前风挡新型小工装进行详细的说明。

1 前风挡玻璃设计简介 前风挡玻璃系统是有玻璃本体、底涂、限位块、挡胶条、定位销钉、后视镜相关部件等构成。

本文重点将对玻璃与车身钣金之间的连接结构及特性加以介绍。

玻璃与钣金之间都会采用玻璃胶与钣金连接,同时也会增加一些结构来防止溢胶及起到支撑风挡的作用[1]。

2 前风挡玻璃的总装工艺介绍 前风挡玻璃在总装主要有涂胶工艺和装配工艺,而装配的质量就由涂胶质量及安装质量共同决定,装配质量不仅影响整车的降噪、密封性等,还有与玻璃相关的内外饰零件,如顶衬、A柱饰板、仪表板等零件的匹配也有直接的关系,这些都会直接影响到用户对整车的评价。

2.1 前风挡玻璃的涂胶工艺 前风挡玻璃都是通过在玻璃上涂一整圈玻璃胶,再与车身钣金粘接在一起,以防止汽车在行驶过程中发生脱落,同时也可以防止雨水从玻璃与钣金之间漏进车内,起到密封的作用。

涂胶工艺对涂胶的质量要求较高,目前主机厂都是采用机器人自动涂胶,通过对机器人的调试来满足涂胶的质量要求,每个车型对涂胶的尺寸都有明确的质量标准,主要是对胶宽、胶高、弯角轨迹以及胶与挡胶结构的距离都有明确的定义。

2.2 前风挡玻璃玻璃的装配工艺 前风挡玻璃的安装有人工用移栽机安装和机器人自动安装两种形式,都是在风挡玻璃涂完玻璃胶之后,用吸盘吸住玻璃移至整车车顶前方,多数车型在风挡安装到车身上之前,还会使用定位工装来控制玻璃与钣金左右A柱居中性。

工装放好后玻璃落位到车身上,接着人工拍击或者使用自动拍击设备将玻璃装配到正确的位置,然后取下控制左右的定位工装,最后按照工艺要求对装配质量进行检查后就完成了装配操作。

3 某车型的前风挡玻璃的问题及解决方法3.1 设计结构及产生的问题 本文所述车型是某车企研发的一款低成本新车型,处于成本考虑,该车型前风挡玻璃与钣金之间采用的是密封泡棉,在试生产过程中就发现风挡有较大的下沉量,最大下沉量1.0~2.0mm。

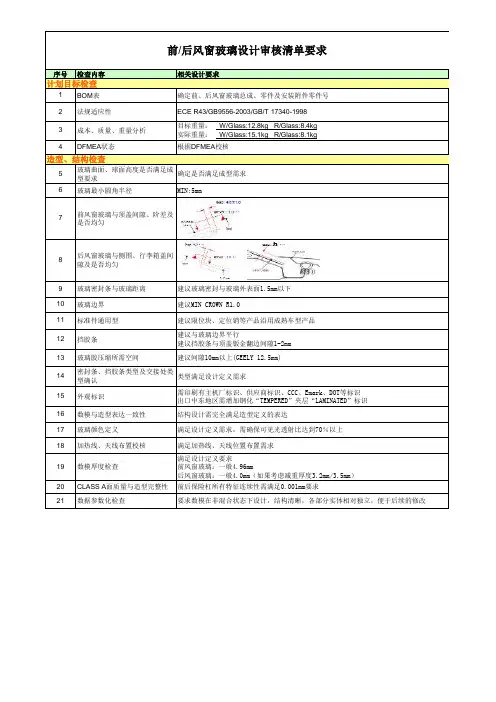

序号检查内容相关设计要求1BOM 表确定前、后风窗玻璃总成、零件及安装附件零件号2法规适应性ECE R43/GB9556-2003/GB/T 17340-19983成本、质量、重量分析目标重量: W/Glass:12.8kg R/Glass:8.4kg 实际重量: W/Glass:15.1kg R/Glass:8.1kg 4DFMEA 状态根据DFMEA 校核5玻璃曲面、球面高度是否满足成型要求确定是否满足成型需求6玻璃最小圆角半径MIN:5mm 7前风窗玻璃与顶盖间隙、阶差及是否均匀8后风窗玻璃与侧围、行李箱盖间隙及是否均匀9玻璃密封条与玻璃距离建议玻璃密封与玻璃外表面1.5mm以下10玻璃边界建议MIN CROWN R1.011标准件通用型建议限位块、定位销等产品沿用成熟车型产品12挡胶条建议与玻璃边界平行建议挡胶条与顶盖钣金翻边间隙1-2mm 13玻璃胶压缩所需空间建议间隙10mm以上(GEELY 12.5mm)14密封条、挡胶条类型及交接处类型确认类型满足设计定义需求15外观标识需印刷有主机厂标识、供应商标识、CCC、Emark、DOT等标识出口中东地区需增加钢化“TEMPERED”夹层“LAMINATED”标识16数模与造型表达一致性结构设计需完全满足造型定义的表达17玻璃颜色定义满足设计定义需求,需确保可见光透射比达到70%以上18加热线、天线布置校核满足加热线、天线位置布置需求19数模厚度检查满足设计定义要求前风窗玻璃:一般4.96mm 后风窗玻璃:一般4.0mm(如果考虑减重厚度3.2mm/3.5mm)20CLASS A 面质量与造型完整性前后保险杠所有特征连续性需满足0.001mm要求21数据参数化检查要求数模在非混合状态下设计,结构清晰,各部分实体相对独立,便于后续的修改前/后风窗玻璃设计审核清单要求计划目标检查造型、结构检查6。

haXX公司企业规范汽车设计-汽车门玻璃设计规范模板编号xxxx-xxxx汽车门玻璃设计规范1 范围本规范规定了公司车门玻璃的设计要点及其判定标准等。

本规范适用于新开发的M1类和N1类汽车侧门玻璃设计。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是不注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB 9656 汽车安全玻璃GB/T 17340 汽车安全玻璃的尺寸、形状及外观GB/T 5137 汽车安全玻璃试验方法3 汽车安全玻璃的分类汽车安全玻璃是由玻璃原片经过二次加工而成的,按照工艺可分为夹层玻璃、全钢化玻璃、区域钢化玻璃、中空安全玻璃、塑玻复合材料等。

3.1夹层玻璃由两层或两层以上的玻璃用一层或数层透明的粘结材料粘合而成的玻璃制品。

它一般分为平夹层玻璃和弯夹层玻璃两种。

目前,广泛应用于汽车上的一般是弯夹层玻璃,少部分车窗玻璃是平夹层玻璃。

3.2全钢化玻璃玻璃在加热炉内加热到接近软化温度,保温一段时间,然后将此玻璃迅速送入冷却装置,用低温高速气流对玻璃进行均匀淬冷,使玻璃内层产生张应力,外表面产生压应力,经过这样处理的玻璃就称为全钢化玻璃。

该产品改变了玻璃原有的物理性能,克服了玻璃原有的使用性能,增大了使用范围。

由于钢化玻璃的表面压应力与内部张应力达到一致或基本平衡,所以钢化玻璃具有较强的抗冲击性和较好的热稳定性。

3.3 区域钢化玻璃玻璃在加热炉内加热到接近软化温度,然后将此片玻璃迅速送入不同冷却强度的风栅中,对玻璃进行不均匀冷却,使玻璃主视区与周边区产生不同的应力:周边区处于风栅的强冷位置,进行全钢化,此位置碎片好钢化强度高,主视区处于风栅弱冷位置,碎片大钢化强度低,用这种方法生产的玻璃就是区域钢化玻璃。

它适用于普通轿车、大客、面包车、载重车的前风挡,它的强度高,但破碎后呈粉碎状。

3.4 中空玻璃中空玻璃是由两片或多片浮法玻璃(平板玻璃的一种,因生产过程是“漂浮”在锡液面上而得名)组合而成,玻璃片之间夹有充填了干燥剂的铝合金隔框,之间用丁基胶粘结密封后,再用聚硫胶或结构胶密封。