端子切面分析操作规范

- 格式:doc

- 大小:1.15 MB

- 文档页数:4

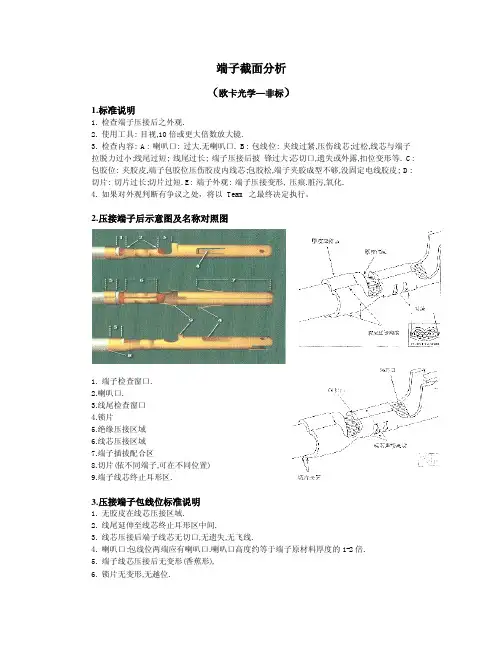

端子截面分析(欧卡光学—非标)1.标准说明1. 检查端子压接后之外观.2. 使用工具: 目视,10倍或更大倍数放大镜.3. 检查内容: A: 喇叭口: 过大.无喇叭口. B: 包线位: 夹线过紧,压伤线芯;过松,线芯与端子拉脱力过小;线尾过短; 线尾过长; 端子压接后披锋过大;芯切口,遗失或外露,扣位变形等. C: 包胶位: 夹胶皮,端子包胶位压伤胶皮内线芯;包胶松,端子夹胶成型不够,没固定电线胶皮; D: 切片: 切片过长;切片过短. E: 端子外观: 端子压接变形, 压痕.脏污,氧化.4. 如果对外观判断有争议之处,将以Team 之最终决定执行。

2.压接端子后示意图及名称对照图1. 端子检查窗口.2.喇叭口.3.线尾检查窗口4.锁片5.绝缘压接区域6.线芯压接区域7.端子插拔配合区8.切片(依不同端子,可在不同位置)9.端子线芯终止耳形区.3.压接端子包线位标准说明1. 无胶皮在线芯压接区域.2. 线尾延伸至线芯终止耳形区中间.3. 线芯压接后端子线芯无切口,无遗失,无飞线.4. 喇叭口:包线位两端应有喇叭口.喇叭口高度约等于端子原材料厚度的1-2倍.5. 端子线芯压接后无变形(香蕉形),6. 锁片无变形,无越位.4.压接端子喇叭口外观标准喇叭口线芯入口有喇叭口,尾端无喇叭口喇叭口过大(不可接受)喇叭口无(不可接受)标准: 端子包线位两端都有喇叭口.厚度1-2倍材料厚度.可接收:线芯入口有喇叭口,尾端无喇叭口不良原因: 喇叭口过大. 喇叭口过小或无.说明:喇叭口: 是在端子压接线芯位的边缘所形成的漏斗状.目的: 减少因线芯压接位过于锐利而割伤线股与切断线芯之可能. SPEC: 线芯喇叭口之高度约等于端子原材料厚度的1-2倍.。

端子断面分析系统CS07第4版2022年10月31日目录1产品构成 (7)2各部分的名称和功能 (8)2.1正面 (8)2.2背面 (9)3操作画面 (10)3.1主画面 (10)3.2各种设定菜单 (10)4操作流程 (11)4.1夹具 (11)4.2切割位置的前后调整 (12)4.3切割 (13)4.4抛光 (14)4.5分析 (15)5消耗品的更换.清扫 (16)5.1切割刀片的更换流程 (16)5.2抛光纸的更换流程 (17)5.3切割废料的清理 (19)5.4取出端子废料 (20)5.5保险的更换 (20)6常见问题与对应方法 (22)7(选配)极粗线的测量 (24)7.1组成品 (24)7.2真空吸尘装置安装方法 (25)7.3附加镜的安装方法 (27)7.4夹具 (28)7.5切割流程 (30)7.6分析 (31)7.7真空吸尘装置的清理 (32)8(选配)纵断面的测量 (33)8.1组成品 (33)8.2纵断面切削盘的安装方法 (34)8.3夹持方法 (36)8.4微调研磨流程 (37)8.5分析 (38)9规格 (39)9.1本体规格 (39)9.2标准镜头规格 (39)9.3相机规格 (40)9.4尺寸图 (40)10质保・售后服务 (41)为安全使用本产品请务必遵守以下事项为保护用户以及相关人员的人身和财产安全,在使用本产品时请务必遵守以下事项。

请在充分理解说明书内容的前提下使用本产品。

另外,将本产品与其他测定机器连接使用时,请仔细阅读和参照其他机器的注意事项。

在阅读本说明书后,请将说明书置于身边或产品附近以便随时查阅。

本说明书中标志和符号的含义如未遵守带有此标志的注意事项,可能会造成人员死亡或重伤。

如未遵守带有此标志的注意事项,可能会造成人员受伤或物品损坏。

(1) 请确认供给电源在本产品的规格内。

使用规格外的电源可能会引发火灾、触电、烧伤等后果。

(2) 若本产品发生气味异常、发热、冒烟等情况,请立即关闭电源。

Page : 1 of 17 Distribution List:Prepared By : Smart Deng Approved By : Effective Date :Title: 索路端子断面分析系统操作指引Revision History List:Page : 2 of 171.目的:本指引旨在说明安费诺公司使用的索路CS-04P端子断面分析系统在使用时须遵循的操作方法. 2.范围:本指引仅限于对CS-04P/ CS-04PW端子断面分析系统仪;3.步骤:3.1本体构成注:CS-04P型号不包含1:USB接口摄像头2:六倍连续变倍显微镜,下文中包含此1&2部件的使用说明,对CS-04P型机器不适用.CS-04PW型包含1:USB接口摄像头2:六倍连续变倍显微镜及其它部件,如上图所示.Page : 3 of 173.1.1.三维平台:(1)显微镜照明电源(2)平台调平螺钉(3)夹具定位销(4)RO:回程定位传感器错误指示灯,红灯亮时表示此传感器损坏。

(5)XO:原点位置指示灯,小车不在原点时,此灯亮。

此时按下CUTTING键,XO 灯会闪烁五次提示。

(6) ZO:Z 向“0”位置指示灯,Z 向不“0”位置时,此灯亮。

此时按下CUTTING 键,ZO 灯会闪烁五次提示。

(7) CO:安全罩保护开关和急停指示灯,安全罩没有盖下或急停按下时,此灯亮。

此时按下CUTTING键,CO灯会闪烁五次提示。

(8)“Y”向调节旋钮(9)“X”向调节旋钮(10)保险丝座:此保险丝只保护切割和研磨电机。

(11)“Z”向调节旋钮Page : 4 of 173.1.2 操作面板说明(1)“POWER”灯亮表示电源接通。

(2)急停按钮。

(3)显微镜照明亮度调节旋钮;向左旋转亮度变暗,向右旋转亮度变亮。

(4着的,等灯熄灭后完成一次自动切割。

(5在切割完成后,按一下键同时起复位作用。

(63.1.3传感器的位置及作用(1)安全罩保护开关:安全罩打开时CO指示灯亮,并断开设备的切割和研磨电源,此时切割和研磨不能工作,但显微镜的照明正常工作。

线束端子截面分析仪安全操作及保养规程1. 引言线束端子截面分析仪是一种用于测量线束端子截面积的仪器。

它可以帮助我们准确判断线束端子的质量和性能,以确保线束的可靠连接。

为了保证仪器的正常运行和安全使用,本文档将介绍线束端子截面分析仪的安全操作及保养规程。

2. 安全操作规程在使用线束端子截面分析仪时,请务必遵守以下安全操作规程:2.1 电源接线•请确认电源线与仪器接头无损坏;•使用标准的电源插座,并保证接地良好。

2.2 仪器布置•将仪器放置在稳定的工作台面上,避免仪器摇晃或倾斜;•保持仪器周围的通风良好,避免过热。

2.3 操作准备•在进行任何操作前,请确保已读懂使用手册并具备操作所需的知识;•确保所需要的测量工具和样品已准备就绪。

2.4 测量操作•在开始测量之前,请确保样品已正确连接;•依据使用手册的指导进行测量操作,避免误操作;•在测量过程中,避免用手直接接触线束或仪器,以免发生伤害;•在测量完成后,断开电源,并进行仪器的关闭和整理。

3. 保养规程为了确保线束端子截面分析仪的长期正常运行和准确测量,以下是仪器的保养规程:3.1 日常清洁•在使用前和使用后,使用柔软的干布清洁仪器的外部表面;•不要使用酸性、碱性或有机溶剂来清洁仪器,以免损坏表面。

3.2 润滑•定期检查仪器的滑动部件,并根据需要进行润滑;•使用适合的润滑剂,遵循使用手册的建议。

3.3 定期校准•根据使用手册的指导,定期对仪器进行校准;•如果发现仪器的测量结果出现不准确,及时进行校准或维修。

3.4 温度和湿度控制•保持仪器工作环境的温度和湿度在适宜范围内,避免极端环境引起仪器的损坏。

4. 结束语遵守线束端子截面分析仪的安全操作规程和保养规程对于确保仪器的正常运行、准确测量和延长使用寿命至关重要。

建议用户学习并遵循本文档中所提到的所有规程,并根据需要将其整合到您的公司或个人操作流程中。

如有任何问题或疑问,请及时向仪器供应商咨询或寻求专业技术支持。

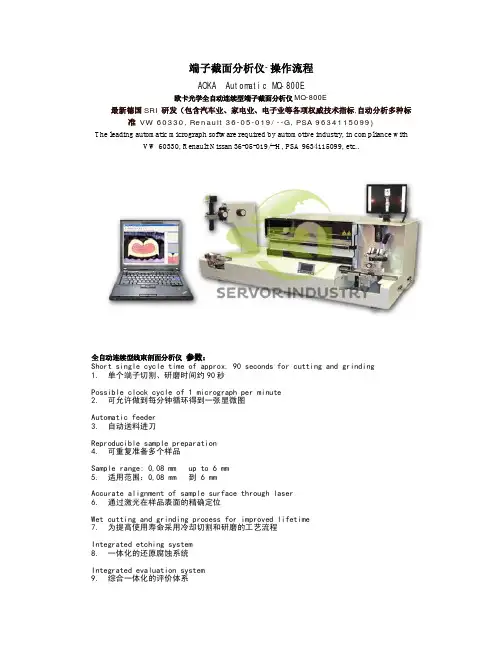

端子截面分析仪-操作流程AOKA Automatic MQ-800E欧卡光学全自动连续型端子截面分析仪MQ-800E最新德国SRI研发(包含汽车业、家电业、电子业等各项权威技术指标,自动分析多种标准VW 60330, Renault 36-05-019/--G, PSA 9634115099)The leading automatic micrograph software required by automotive industry, in compliance with VW 60330, Renault Nissan 36-05-019/--H, PSA 9634115099, etc..全自动连续型线束剖面分析仪参数:Short single cycle time of approx. 90 seconds for cutting and grinding1.单个端子切割、研磨时间约90秒Possible clock cycle of 1 micrograph per minute2.可允许做到每分钟循环得到一张显微图Automatic feeder3.自动送料进刀Reproducible sample preparation4.可重复准备多个样品Sample range: 0,08 mm up to 6 mm5.适用范围:0,08 mm 到 6 mmAccurate alignment of sample surface through laser6.通过激光在样品表面的精确定位Wet cutting and grinding process for improved lifetime7.为提高使用寿命采用冷却切割和研磨的工艺流程Integrated etching system8.一体化的还原腐蚀系统Integrated evaluation system9.综合一体化的评价体系Small footprint: approx. 1100x320x485mm (LxHxW) 10.占用较小的空间:约1100x320x485mm (LxHxW) Power supply: 230V AC, 50/60Hz11.电源:23V AC,50/60HzSaw blade12.切割片:50mm x 0,5mm HMGrinding paper13.研磨片:200mm, 9 micronWeight approx14.重量: 35kg端子剖面分析仪制作流程:本公司制作的样品展示:。

XXX有限公司端子截面分析判定标准文件编号:XXX-WI- 版本号:A/0 编制:陈志芳日期:2020-3- 审核:日期:2020-3- 批准:日期:2020-3-文件内容修订记录表目录1目的: (1)2范围: (1)3规范性引用文件 (1)4术语: (1)5定义: (1)6截面结构: (1)7截面截取步骤 (3)8截面一般要求 (4)9常见错误截面及判定标准 (5)1目的:随着本公司对线束产品的重视、线束样件制作组的成立,为满足本公司对端子压接检验的需求,结合各大线束公司的要求及行业标准,特制定本标准。

2范围:本标准仅限于线材与端子铆压的剖面制作,提供了压接质量判定参考图样。

本标准适用于端子导体压接截面质量检验,对于绝缘压接截面仅作为目测检验的参考。

图纸上有特殊压接要求的按图纸执行,没有定义的则按此规范执行。

3规范性引用文件本规范标注引用来源于Molex、TE、JST等厂家标准及以下行业标准。

IPC-WHMA-A-620C 线缆及线束组件的要求与验收QC/T29106-2014 汽车电线束技术条件4术语:本规范采用QC/T29106-2014规定的术语。

5定义:端子压接定义压接是通过施加一定的机械外力,使两种材料导体与端子上的导体压接片,绝缘体与端子上的绝缘体压接片紧密的结合,从而达到电性导通牢固接合的目的高品质的压接具有:较低的接触阻抗;牢固的紧密性经过拉力测试时不至于被拉松或断开压接有连续性也有重复性。

注意:端子压接连接是永久性连接,只能使用一次。

6截面结构:6.1导体压接截面6.1.1导体压接截面各部位名称,如图1。

1. Ch导体压接高度2. Cb导体压接宽度图1 导体压接截面3. Cbm可测量的压接宽度4. aw支撑角度5. La支撑高度6. Fa卷曲末端距离7. CFE压接卷曲末端间距8. Gh毛刺高度9. Gb毛刺宽度10. Sb底部厚度在压接范围内端子的厚度根据零件图纸,对于压接尺寸应设置限制,如果实际尺寸与图纸规定标准有偏差,也应在图纸规定的范围内。

端子切面分析操作规范端子切面分析是电路板制造中的一项重要技术工艺,它可以通过对端子的断面进行观察和分析,评估端子的质量和性能。

正确的操作规范对于保证端子切面分析结果的准确性和可靠性至关重要。

以下是端子切面分析的操作规范:1.工具准备:a.扫描电子显微镜(SEM):SEM是进行端子切面分析的主要工具,需要保证SEM的正常工作状态。

b.砂纸、砂轮、切片机:用于将端子进行切割和打磨的工具。

2.样品准备:a.选择代表性端子:从电路板中选择具有代表性的端子作为样品,确保样品代表整个批次的质量。

b.清洁样品表面:使用去离子水和酒精棉球对样品表面进行清洁,确保不会有杂质影响观察结果。

3.端子切割:a.使用切片机将端子切割下来,确保切割平整而均匀。

b.切割的位置应选择在端子的中央部分,避免选择在焊点、引脚等区域。

4.端子打磨:a.使用砂轮进行粗磨,打磨过程中要保持水平和均匀的力度,避免过度打磨导致变形。

b.使用砂纸进行细磨,从粗磨的部分开始,逐渐细磨直到达到所需的光滑度。

5.样品处理:a.清洗样品:将打磨好的样品放入去离子水中浸泡,去除残留的砂粒和粉尘。

b.风干样品:将样品放置在洁净的环境中风干,确保无水珠和污染。

6.观察和分析:a.将样品放入SEM中,使用适当的放大倍数观察端子切面。

b.观察时应注意端子的焊点、引脚等部位,检查是否存在焊接不良、氧化、裂纹等问题。

c.进行定量分析时,可以使用SEM配套的软件工具,进行图像处理和数据提取。

7.结果记录:a.记录观察和分析结果,包括样品信息、观察到的问题、分析数据等。

b.如有必要,可以进行图像保存和打印,以备后续参考和检查。

8.结果评估:a.根据分析结果,评估样品的质量和性能是否符合要求。

b.如发现问题,及时采取纠正措施,避免类似问题的再次发生。

XXX有限公司端子截面分析判定标准文件编号:XXX-WI- 版本号:A/0 编制:陈志芳日期:2020-3- 审核:日期:2020-3- 批准:日期:2020-3-文件内容修订记录表目录1目的: (1)2范围: (1)3规范性引用文件 (1)4术语: (1)5定义: (1)6截面结构: (1)7截面截取步骤 (3)8截面一般要求 (4)9常见错误截面及判定标准 (5)1目的:随着本公司对线束产品的重视、线束样件制作组的成立,为满足本公司对端子压接检验的需求,结合各大线束公司的要求及行业标准,特制定本标准。

2范围:本标准仅限于线材与端子铆压的剖面制作,提供了压接质量判定参考图样。

本标准适用于端子导体压接截面质量检验,对于绝缘压接截面仅作为目测检验的参考。

图纸上有特殊压接要求的按图纸执行,没有定义的则按此规范执行。

3规范性引用文件本规范标注引用来源于Molex、TE、JST等厂家标准及以下行业标准。

IPC-WHMA-A-620C 线缆及线束组件的要求与验收QC/T29106-2014 汽车电线束技术条件4术语:本规范采用QC/T29106-2014规定的术语。

5定义:端子压接定义压接是通过施加一定的机械外力,使两种材料导体与端子上的导体压接片,绝缘体与端子上的绝缘体压接片紧密的结合,从而达到电性导通牢固接合的目的高品质的压接具有:较低的接触阻抗;牢固的紧密性经过拉力测试时不至于被拉松或断开压接有连续性也有重复性。

注意:端子压接连接是永久性连接,只能使用一次。

6截面结构:6.1导体压接截面6.1.1导体压接截面各部位名称,如图1。

1. Ch导体压接高度2. Cb导体压接宽度图1 导体压接截面3. Cbm可测量的压接宽度4. aw支撑角度5. La支撑高度6. Fa卷曲末端距离7. CFE压接卷曲末端间距8. Gh毛刺高度9. Gb毛刺宽度10. Sb底部厚度在压接范围内端子的厚度根据零件图纸,对于压接尺寸应设置限制,如果实际尺寸与图纸规定标准有偏差,也应在图纸规定的范围内。

.:目的1.1.1为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2.范围:2.1端子压接的首件检验;2.2当端子拉力发生异常调机时;2.3 样品端子压接检验或新产品导入时端子压接检验。

3.权责:3.1工程部:负责制定端子高宽度要求,制作SOP;3.2生产部:负责按照SOP要求调试机器、提供端子压接样品;3.3品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。

4.使用工具:4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。

4.2 研磨机:切割端子和研磨端子5.安全和注意事项:5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

5.2 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

5.3 操作完后应立即盖上硝酸瓶盖。

5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

5.5使用机器时一定要将机器安全罩放到位后才操作;...6.作业程序:自检合格后,提供3pcs样品交6.1生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,进行首件确认,再由IPQC递交实验员进行端子切面分析。

给IPQC6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

轴截面必须要垂直于压接的X 轴及Y 2. 切割位置在中间,有强筋位置需避开 1.左边为打磨右边为切割将打磨好的端子浸蚀后在CCD下进行分析 4. 转切割和打磨转速调节到3.30007.判定标准:7.1端子与电线导体压接处和压接接点处横断面应符合下列要求7.1.1如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。

端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料厚度S的1.25倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

7.1.2 如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。

端子的截面研磨标准版本A/0 页码 1 / 141.0目的:1.1规范端子研磨机的作业标准。

1.2规范打端横截面的分析与取相方法。

2.0适用范围:2.1适用于本公司端子研磨机。

2.2适用于本公司手工制作的打端横截面及图片。

3.0名词定义:3.1端子截面:端子的铆压位中部横切后的断面3.2取相:端子截面在CCD或二次元下的清晰图片。

4.0职责权限4.1工程部:负责制定和修订标准文件及机器维修;确定压接高度前的截面制作。

4.2品质部:负责首件和制程中的截面制作,机器的日常点检和保养。

4.3其它使用部门:严格按照本规范之对应参数进行标准作业。

5.0工具设备5.1显微镜:电脑上带CCD或二次元,用于截取端子截面的图片。

5.2镊子:用于夹取样品。

5.3研磨机:切割端子和研磨端子。

安全罩抛光砂轮抛光砂轮启动开关切割砂轮启动开关切割砂轮转速旋扭切割砂轮夹具抛光砂轮转速旋扭抛光砂轮转速表切割砂轮转速表端子的截面研磨标准版本A/0 页码 2 / 14研磨机正面图6.0安全和注意事项6.1研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

6.2盛硝酸的化学瓶必须固定在支座内, 严禁将硝酸瓶直接放在操作台上。

6.3操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

6.4操作完后应立即盖上硝酸瓶盖。

6.5机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知负责的技术人员来处理。

6.6当机器或周边有烧焦味、冒烟、着火等异常情况出现时,操作员应该立即关闭电源之后远离危险,同时通知相关人员来处理使用机器时一定要将机器安全罩放到位后才操作;7.0准备工作:7.1按图纸准备正确的物料或开发提供的物料:端子和对应的线材。

7.2在电脑中或发行的端子压接高度表中查找到相关的铆压参数及刀模规格。

7.3按《EM-WI-002》刀模治具管理办法,领取刀模。

7.4按《EM-JC-003 》端子压接作业指导书装模调机并铆压相应高度的端子。

1.目的:

1.1为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2.范围:

2.1端子压接的首件检验;

2.2当端子拉力发生异常调机时;

2.3 样品端子压接检验或新产品导入时端子压接检验。

3.权责:

3.1工程部:负责制定端子高宽度要求,制作SOP;

3.2生产部:负责按照SOP要求调试机器、提供端子压接样品;

3.3品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。

4.使用工具:

4.1 显微镜:电脑上带CCD,用于截取端子截面的图片。

4.2 研磨机:切割端子和研磨端子

5.安全和注意事项:

5.1 研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

5.2 操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

5.3 操作完后应立即盖上硝酸瓶盖。

5.4 机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

5.5使用机器时一定要将机器安全罩放到位后才操作;

6.作业程序:

6.1生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交

给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。

6.2 实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

1.切割位置在中间,有强筋位置需避开

2.截面必须要垂直于压接的X 轴及Y 轴

左边为打磨右边为切割

3.切割和打磨转速调节到3000转

4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准:

7.1端子与电线导体压接处和压接接点处横断面应符合下列要求

7.1.1如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导

体。

端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端

子材料厚度S的1.25倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

7.1.2 如图A2所示,端子压接的卷曲部分a、b 不能碰到端子内壁,距离底部c的距离d应大于0。

7.1.3如图A3 所示,横断面底部两侧的毛刺高e应不超过端子压接后的厚度S,毛刺宽度f应不超过

端子材料厚度S的0.5倍,S数值的确定同A.1.1。

7.1.4 如图A.3所示,横断面上端子压接部位不应出现裂纹h.对于导体压接部位内部滚花或网纹的端

子,在横断面图片上所显示的痕迹不应判定为压接出现的裂纹。

7.1.5 如图A.4所示,端子压接后底板厚度g不应小于端子材料厚度S的0.5倍,S数值的确定同A.1。

图A.1 要求(一)

图A.2 要求(二)图A.3 要求(三)图A.4 要求(四)

7.1.6如图A.5对于特殊结构线材端子切片的判定说明

图A.5 如端子切断面出现空洞,属于线材结构因素(如线材内有防弹丝,棉线等)导致的,则判定此种情况为合格。

8.测试结果

8.1合格品处理

8.1.1实验员将合格品分析结果进行建档保存(保存时间为5年),并告知IPQC检验结果,由IPQC

在《首件检验报告》注明,通知生产线进行生产。

8.2不合格品处理

8.2.1当分析确认为不合格品,立即通知IPQC,要求生产部重新调机改善,直到合格,才可签发首件

进行生产。

9.参考标准:《QC/T 29106-2014汽车电线束技术条件》

编制:XXX 审核:/ 批准:XXX。