全自动切割研磨一体式端子截面

- 格式:pdf

- 大小:164.55 KB

- 文档页数:3

关于全自动端子机操作的说明一、全自动端子机(剥线打端机)技术参数1. 功能: 导线栽断、剥皮、压端;2. 速度:最高8000条/小时(最短设定) ;3. 电线规格:AWG#32~#18;4. 剥皮长度:1.0~25mm;5. 检测功能:检测有无电线、电线过紧、压着剥皮异常、气压下降;6. 压着机:2T静音端子机;7. 外型尺寸:1060*600*1380mm8. 电源220V单相3A及2个马力空压机【请装干燥机】。

二、全自动端子机作业顺序1.确认线卡指示;端子/ 模具确认2.找专用模具:①模具保管盒保管确认②找专用模具3.模具取部:①将模具装在压力机上②用杠杆将模具固定在压力机上4.找专用端子:①确认端子保管箱②找专用端子5.端子轮固定在压力机上6.将端子安装到模具7.电源开关ON8.显示器操作:按照线卡输入作业要求-线径,长度,脱皮…9.打端位置/高度调整:①打端位置及高度调整②高度值调整10.样品外观检查:①样品外观检查(长度,线色,线径,端子相异)②检查芯线漏出,I/BR不良,端子扭等11.打端高度/引张力检查:①使用测定器②测定方法:参考附加内容12.记录/试料保管:①打端高度/拉力值输入②试料粘贴/试料保管13.开线打端作业实施:按照线票实施正常开线打端作业14.外观自主检查:①全数自主检查实施②检查芯线漏出,I/BR不良,端子扭等15.包装端子保护杯:①确认保护杯的大小(大/小)②保护杯包装固定16.记录管理:①作业完毕填写数值管理②LOT , 数量等17.作业完毕:作业完成品挂在挂线台18.电源开关OFF三、全自动端子机作业时注意事项1、机器开动时禁止把手放在刀片或压轮上。

2、调整高度时把导线盘(W/D),绝缘线盘(I/D)先稍微用力,然后再加大力度四、全自动端子机打端时重点管理项目确认部份:√确认作业指示书或是作业管理表上的电线线种, 线经, 线色是否同一。

√调整刀片后确认是否有芯线切断,线皮伤痕及脱皮长度√切断面外观参考上记“电线脱皮不良类型”.五、全自动端子机打端高度测定顺序⊙首先确认要测定的电线“线径”和“允许固定力”.⊙打端部位(WH)不要固定.⊙拉力“允许固定力”异常时测定已完了,及时停止测定.⊙绝对不能把微调回转(可把粗调回转).⊙高度测试器一定要在固定的状态下使用.1. 测定前要确认“0”点①扁顶头和尖顶头终端接触之前把粗调慢慢地回转.②扁顶头和尖顶头终端接触后,粗调慢慢地回转粗调声音响3声(嘟,嘟,嘟)发生时“0”点确认后再“0”点调整.2. 测定①测定前打端部为点检压着痕和打端形象确认后测定.=> 形象不良及压着痕过多产品是依赖QC测定.②要测定的端子打端部与扁顶头调整平行.=> 测定端子的时候有点倾斜的情况测定的值偏高.③扁顶头和端子调整平行的状态下把粗调回转尖顶头接触到端子后,粗调的声音发生 3 回时读数.3. 测定后措施测定后把粗调反转移动后, 把端子取出来拉力测定顺序1. 测定前“0”点确认①测定器的“0”点没调整重置按钮按住后针恢复测定器的标度把“0”调整到针的位置. (数字是按重置后确认“0”点)②P-P TESTER 的测定器标度(数据-文字板)里针和数字是否在“0”的位置要确认还有重置按钮是否在“ON”的位置要确认.2. 测定①端子的打端部位避开后(终端部分固定)端子固定台(HOLDER)里固定后, 把电线放在电线固定台里面把杠杆回转再把电线固定台(HOLDER)里固定.②“0”点位置确认和端子固定, 电线固定好之后, 按住开关2秒钟③电线固定台前进时测定器的标度测定比端子电线的允许固定力测定的高瞬间异常时S/W按钮按住后恢复原位置.那瞬间的最高值用测定器采取测定已完了( EX. 电线0.5sq的情况“允许固定力比8.0㎏”高的情况时“OK”)3. 测定后措施①测定的端子和把WIRE 在P-P TESTER里解除后制定的场所里废掉.②测定器的重新设置开关按住后在“0”的位置把针的位置调整.六、全自动端子机注意事项1.清除机器上之皮屑或端子屑,请用不锈钢摄子摄取,勿用空气枪清除,以免皮屑与端子屑吹入机器活动零件内造成零件磨损或机器故障〞2.端子机使用3-6个月后,需检查各部件(耗损件)是否需要更换如刀片,各部件弹簧是否弹性减弱需要更换。

编织袋全自动切缝机工艺参数

编织袋全自动切缝机是一种用于加工编织袋的设备,其工艺参

数包括但不限于以下几个方面:

1. 速度参数,全自动切缝机的工作速度是非常重要的参数之一。

通常以每分钟多少米(m/min)来表示。

这个参数决定了机器的生产

效率。

2. 切割参数,切割是全自动切缝机的主要功能之一,切割的精

准度和速度是工艺参数中需要考虑的重点。

切割的宽度、长度和深

度都是需要设定和控制的参数。

3. 缝合参数,另一个重要功能是缝合,包括缝合的线密度、线

的张力、缝合的宽度等参数。

这些参数直接影响到编织袋的牢固程

度和美观度。

4. 张力控制参数,编织袋的材料通常是塑料或者纤维,张力的

控制对于缝合和切割都是非常重要的。

需要设定合适的张力参数,

以确保加工过程中材料不会出现松弛或者过紧的情况。

5. 自动化控制参数,全自动切缝机通常会配备自动化控制系统,包括PLC控制系统等。

这些系统的参数设置也是工艺参数的重要组

成部分,包括各种传感器的灵敏度、响应速度等。

以上是编织袋全自动切缝机的一些工艺参数,当然不同品牌和

型号的设备可能会有所不同,具体的工艺参数需要参考设备的说明

书和技术规格表来确定。

端子切面操作方法

要执行端子切面操作,您需要以下步骤:

1. 准备工具:您需要准备一把端子切割器、线夹以及电线剥离工具。

2. 确定长度:根据需要,使用线剥离工具将电线的外皮剥掉一小段,以露出内部的金属导线。

3. 确定端子尺寸:将端子插入到线夹中,调整线夹的大小,以确保端子适配线夹的大小。

4. 夹持电线:将电线插入端子中,并用线夹夹住端子和电线,确保夹紧。

5. 完成切割:使用端子切割器,沿着端子的插入部分切割。

确保切割刀刀片与端子底部对齐,以确保切割得到平整的切面。

6. 检查结果:检查切割后的端子切面是否平整,没有毛刺或削尖。

如果有,可以使用砂纸或细修刀修整切面,以确保连接的可靠性。

7. 重复操作:根据需要,重复以上步骤,处理其他电线和端子。

请注意,在进行任何操作之前,确保断开与电源的连接,并穿戴好必要的安全装备,以避免意外发生。

同时,了解端子和线夹的使用说明,并根据需要进行适当的调整。

DISCO公司產品介紹一:自動切割機什麼是自動切割機?是指被加工物的安裝及卸載作業均採用手動方式進行,只有加工工序實施自動化操作的切割機。

在有些機型上也可實施自動化位置校準作業。

但在機器內部沒有配置清洗、乾燥裝置.位置校準切割操作人員以手動方式將被加工物安裝到工作盤上。

3000系列的設備可自動實施位置校準作業。

300系列和500系列的設備,由操作人員使用顯微鏡進行切割位置對準作業。

操作人員只要按下開始按鈕,機台就可在位置校準工序識別出的切割道進行切割加工。

300系列 - Automatic Dicing Saw300系列切割機/切斷機,利用人工方式完成加工物的安裝調整及識別切割位置的校準作業,並且在設計上力求節省佔地空間,使該機型的外形結構顯得簡潔精巧。

另外,為了滿足各種加工要求,在最大加工物尺寸和加工精度等方面,均擁有種類豐富的產品群。

For 6" frameDAD321DAD322DAC351/DAD361設備概要適用ø 6"加工物的自動切割機DAD321的改良機型,産能更高追求高精度的切斷機和自動切割機最大加工物尺寸160 x 160ø6"(邊長6"方形)*1DAC351: 153 x 153 DAD361: 160 x 160適用框架2-6-1DAC351: - DAD361: 2-5, 2-6X軸可切割範圍(mm)192160192進刀速度有效範圍(mm/s)0.1 - 3000.1 - 5000.1 - 300Y軸可切割範圍(mm)162最小步進量(mm)0.00020.0001定位精度(mm)0.005以內/160(單一誤差)0.003以內/50.001以內/160(單一誤差)0.001以內/5光學尺最小分辨率(mm)-0.00005Z軸有效行程(mm)28.2(ø 2"切割刀片)32.2(ø 2"切割刀片)28.2(ø 2"切割刀片)最小移動量(mm)0.00010.000050.0001重復定位精度(mm)0.0010.0005可使用的最大切割刀片直徑(mm)ø76.2ø58(使用1.5 kW的主軸時)ø76.2θ軸最大旋轉角度(deg)380320DAC351: -DAD361: 380主軸額定功率(kW)1.5 at 30,000 min-1額定力矩(N・m)0.48轉速範圍(min-1)3,000 - 40,000設備尺寸(WxDxH)(mm)500 x 1,050 x 1,455500 x 900 x 1,600500 x 1,050 x 1,455設備重量(kg)約500約420(無變壓器)約470(有變壓器)約550*1另外需要專用夾具。

端子剖面分析知识什么是端子截面分析?端子剖面分析是一种通过对端子的剖面进行观察和分析,来评估端子的结构和性能的方法。

这种分析通常用于评估端子的可靠性和连接质量。

端子剖面分析如何判断?端子剖面分析的结果可以通过以下几个方面进行解读:1-端子的连接质量通过分析端子的剖面,可以判断连接是否紧密、牢固。

如果端子的剖面显示连接面积大、接触良好,则说明连接质量较好;如果连接面积小、接触不良,则说明连接质量较差。

2-端子的导电性能通过分析端子的剖面,可以评估端子的导电性能。

如果端子的剖面显示金属导体的连续性好、无明显的断裂或损伤,则说明端子具有良好的导电性能;如果端子的剖面存在断裂、损伤或者有其他杂质影响导电,则说明端子的导电性能较差。

3-端子的可靠性通过分析端子的剖面,可以预测端子在使用中的可靠性。

如果端子的剖面显示材料的结构紧密、无明显的缺陷,则说明端子具有较高的可靠性;如果端子的剖面存在裂纹、氧化或其他结构缺陷,则说明端子的可靠性较低。

端子截面分析的方法?端子剖面分析,是线束厂经常用来检测端子质量的方法,怎么做端子剖面分析最简单?第一步:夹端子随机选取一根端子线,将端子线固定在专用的夹具上,位置居中,压接区域正面朝上,夹紧后,放入固定针,拧紧固定旋钮,盖上安全罩,点击开始。

第二步:自动剖面至成像点击开始,端子剖面分析自动进行切割、研磨、腐蚀、清洁、成像。

第三步:自动分析点击分析,设备自动进行图像分析,检查分析结果。

第四步:导出报告点击生成报告,导出分析报告即可,可用移动盘将数据全部导出或云端下载。

智能端子截面分析仪,在定位、切割、研磨、腐蚀、清晰、成像、分析、报告8大工艺环节,均能实现一键自动智能操作,无需人工参与,技术水准可作为行业标杆。

分析仪是飞母托米仪器科技针对线束行业品质检验而专门研发的一款精密检测分析设备。

线束截面分析仪一体型端子切割和研磨台:通过专用的线束夹具将端子夹好以后,切割盘与研磨盘独立控制(采用德国双电机),X轴与Z轴传动使用目前市场最高标准日本米思米滚珠丝杆及米思米超高精度滑轨传动,X轴与Y轴控制使用日本松下伺服马达控制,充分超越了手动旋转手轮控制行程。

可以为客户准确的打磨端子的高度控制。

端子切割和研磨抛光所需要的时间为1~2分钟。

超过AWG38极细线也能鲜明地显示出。

用最新开发的断面评价专用软件,可测定 端子高度、宽度、高宽比率、端子压接面积、线束压接面积、压缩比率、毛刺高、宽,毛刺率压接翼之间距离、与底部之间距离、孔隙率等项目,现在市场最高标准、完全超越汽车、家电、铁路轨道列车、IT等行业标准。

能瞬时导出报告并自动判断所有项目是否合格。

在最大倍率下的测量精度为 1 ~ 2µm。

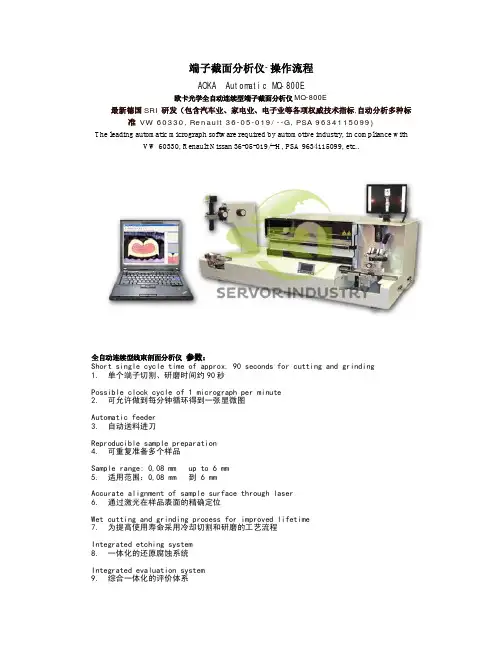

端子截面分析仪-操作流程AOKA Automatic MQ-800E欧卡光学全自动连续型端子截面分析仪MQ-800E最新德国SRI研发(包含汽车业、家电业、电子业等各项权威技术指标,自动分析多种标准VW 60330, Renault 36-05-019/--G, PSA 9634115099)The leading automatic micrograph software required by automotive industry, in compliance with VW 60330, Renault Nissan 36-05-019/--H, PSA 9634115099, etc..全自动连续型线束剖面分析仪参数:Short single cycle time of approx. 90 seconds for cutting and grinding1.单个端子切割、研磨时间约90秒Possible clock cycle of 1 micrograph per minute2.可允许做到每分钟循环得到一张显微图Automatic feeder3.自动送料进刀Reproducible sample preparation4.可重复准备多个样品Sample range: 0,08 mm up to 6 mm5.适用范围:0,08 mm 到 6 mmAccurate alignment of sample surface through laser6.通过激光在样品表面的精确定位Wet cutting and grinding process for improved lifetime7.为提高使用寿命采用冷却切割和研磨的工艺流程Integrated etching system8.一体化的还原腐蚀系统Integrated evaluation system9.综合一体化的评价体系Small footprint: approx. 1100x320x485mm (LxHxW) 10.占用较小的空间:约1100x320x485mm (LxHxW) Power supply: 230V AC, 50/60Hz11.电源:23V AC,50/60HzSaw blade12.切割片:50mm x 0,5mm HMGrinding paper13.研磨片:200mm, 9 micronWeight approx14.重量: 35kg端子剖面分析仪制作流程:本公司制作的样品展示:。

端子截面分析仪品牌:华乃尔简单介绍一、TCM-2000用途(usage):本端子截面分析仪是一体型端子切割和研磨仪:自动切割与研磨。

切割和研磨时间:2~3分钟,线径范围AWG10-AWG38,精度:2µm。

该系统适合汽车业、家电业、电子业等领域端子截面分析测试要求。

端子截面分析仪(Terminal Cross Section Analyzer Machine)的详细介绍一、TCM-2000用途(usage):本端子截面分析仪是一体型端子切割和研磨仪:自动切割与研磨。

切割和研磨时间:2~3分钟,线径范围AWG5-AWG38,最大夹持直径25mm,精度:2µm。

该系统适合汽车业、家电业、电子业等领域端子截面分析测试要求。

The terminal cross section of the analyzer is integrated terminal cutting and grinding instrument, automatic cutting and grinding, Cutting and grinding time is about 2 to 3 minutes, fit diameter range AWG5-AWG38; hold max 25mm terminal diameter,accuracy: 2μm. The system is suitable cross-sectional areas of the terminal automotive industry, household appliances industry, electronic industry and other analytical testing requirements二、TCM-2000系统特点(Characteristic)2.1无需树脂凝固(Without resin solidification);2.2端子专用夹具,适用于不同规格的端子(special Terminal fixture, suitable for different kinds of terminal blocks);标准夹具适用于AWG5~AWG38线(suit for AWG5~AWG38);2.3本设备可对切割时可进行端子上下切割位置调整(The device can be carriedout while cutting the vertical cutting position adjustment terminal);2.4方便测量端子压接高度、宽度毛刺尺寸、壁厚、铜丝数量、压缩比· 间隙率、压接面积等计算(Easy to measure terminal crimp height, width burr size, wall thickness, the number of copper wire, the compression ratio • clearance rate, crimping and area calculation);2.5一键式导出报告(One-click Export excel Report);三、系统结构(System Structure)1.端子截面分析(Terminal Analyze):进口连续变倍光学系统(Imported continuous variable power optical system);2.视频总倍率(Video total magnification):16~312X3.夹持适用端子直径范围:0.5mm---25mm4.电源(Power supply):AC100V~AC240V 功率(P)180W可定做400W5.成像系统(Imaging Systems): 300万HNU-300DS6.切割片规格:Φ125X0.5mm7.研磨砂纸(Polishing sandpaper): 3000#,8.标准夹具(Fix jig):0.5mm---25mm9.华乃尔精密一体式自动切割研磨设备(Model),TCM-2000;10.华乃尔专业端子截面分析软件(Professional terminal section analysis software ),(Name:TCSA)11.高精度基准尺(Standard optical device):0.1/10mm12.端子腐蚀(Terminal corrosive liquid):250ml13.照明光源(Lighting):可调照白光及卤素照明装置(Adjustable white and halogen lighting equipment)。

昆山飞母托米仪器型号 切割研磨一体式端子截面分析仪 FM-Section3技术参数1.端子截面分析:日本进口无段式变焦光学系统2.视频总倍率:30~312X3.电线的适用范围:0.01m㎡~33m㎡4.电源:AC100V~AC240V5.成像系统:日本工业高清视频系统 300万6.切割片规格:Φ150X0.5mm(德国进口、细腻耐用、其他公司采用国内沙粒度较粗、使用寿命短,切割后端子表面粗糙。

)7.研磨砂纸:1200#8.标准夹具:0.01—33mm29.精密一体式自动切割研磨设备,德国电机 0~4000rpm无极调速(其他公司采用定速、无法满足不同大小端子的需求)10.专业端子截面分析软件含加密锁及光盘(我司独有专利技术)11.高精度基准尺:0.01/10mm12.端子腐蚀:液体清洗(5S完成)13.照明光源:全白可调LED照明装置14.外形尺寸:W500XD350XH350型号全自动切割研磨一体式端子截面分析仪 FM-Section4技术参数1.端子截面分析:日本进口无段式变焦光学系统2.视频总倍率:30~312X3.电线的适用范围:0.01㎡~50㎡4.电源:AC100V~AC240V5.成像系统:日本工业高清视频系统 300万6.切割片规格:Φ110X0.5mm(德国进口、细腻耐用、其他公司采用国内沙粒度较粗、使用寿命短,切割后端子表面粗糙。

)7.研磨砂纸:1200#8.标准夹具:0.01—50mm29.全自动精密一体式自动切割研磨设备(切割研磨采用德国进口电机,X轴及Y轴行程控制采用日本松下伺服电机。

10.控制系统:采用日本三菱PLC控制器11.专业端子截面分析软件含加密锁及光盘12.高精度基准尺:0.01/10mm13.端子腐蚀:液体清洗(5S完成)14.照明光源:全白可调LED照明装置15.外形尺寸:W500XD350XH350型号 便携式端子截面分析仪 FM-Section5技术参数1.控制系统采用日本三菱PLC控制器2.切割模块范围: 0.13 mm2到6.00 mm2转速: 2800 rpm(采用德国进口电机)切割速度: 2 mm / sec切割轮:内径: 21.7 mm,外经: 105 mm,厚度: 0.5 mm(德国进口、细腻耐用)3.打磨模块速度: 2800 rpm(采用德国进口电机)Z微调范围: 0.00 mm到5.00 mm特使材质的砂纸外经: 100 mm4.X轴移位采用日本松下伺服电机5.蚀化部分(可选项)电解:可达6 mm2电解时间: 5到30 sec6.图片摄取部分高品质, 低失真的光学仪器附加10倍的目镜放大倍数: 0.75x, 1x, 1.5x, 2.0x, 2.5x, 3.0x, 3.5x, 4.0x, 4.5x, 5.0x(0.5卡位变档技术)齿间倍数: 0.75x, 1x, 1.5x, 2.0x, 2.5x, 3.0x, 3.5x, 4.0x, 4.5x, 5.0x观测范围: 1.2 mm到8.2 mm(X 轴方向)超亮的白色LED光源可无极控制带有微调的X Y Z移动平台范围: + / - 6 mm(三维)7.分析及存档部分日本工业高清视频系统300万像素的摄像头, USB 2.0,及Section-ms软件包括压缩比等在内的增强型测量工具,已获得汽车/家电/IT行业的认证8.体积和重量重量:约30 kg体积: 490 mm (长) x 340 mm (宽) x 340 mm (高)截面检验工作室 - SBL micro2。

端子切面分析操作规范(总5页)本页仅作为文档封面,使用时可以删除This document is for reference only-rar21year.March1.目的:为使端子压接检验验收标准统一,检验有据可依,特制定此标准。

2.范围:端子压接的首件检验;当端子拉力发生异常调机时;样品端子压接检验或新产品导入时端子压接检验。

3.权责:工程部:负责制定端子高宽度要求,制作SOP;生产部:负责按照SOP要求调试机器、提供端子压接样品;品质部:负责首件及出货的端子切面分析,机器的日常点检和保养.。

4.使用工具:显微镜:电脑上带CCD,用于截取端子截面的图片。

研磨机:切割端子和研磨端子5.安全和注意事项:研磨时须盖上防护罩,机器停止后才能打开安全罩,离开时断开电源。

操作时小心避免硝酸飞溅,,万一硝酸飞溅到皮肤上,先用水冲洗,必要的话看医生。

操作完后应立即盖上硝酸瓶盖。

机器突然出现不运转或失灵,操作员不能私自处理,应关掉电源,通知维修人员来处理。

使用机器时一定要将机器安全罩放到位后才操作;6.作业程序:生产首件时,压接技术员按照SOP要求调好压端机和端子高宽度,自检合格后,提供3pcs样品交给IPQC进行首件确认,再由IPQC递交实验员进行端子切面分析。

实验员对端子进行切面分析,步骤如下图,并依据品质标准对试验结果进行判定。

1.切割位置在中间,有强筋位置需避开2.截面必须要垂直于压接的X 轴及Y 轴左边为打右边为切3.切割和打磨转速调节到3000转4.将打磨好的端子浸蚀后在CCD下进行分析7.判定标准:端子与电线导体压接处和压接接点处横断面应符合下列要求如图A1 所示,导体中所有单线的断面应呈不规则多边形,导体与端子相接部位应包住全部导体。

端子压接的卷曲部分a、b连接,支撑角度最大应不超过35°,且a、b末端距离不大于端子材料厚度S的倍,材料厚度S取端子图纸规定值或符合图纸要求的标准样件测量值。

【产品名称】 切割研磨一体式端子截面分析仪【型 号】 FM-Section3本检测系统采用原装进口技术,所有硬软件均为进口。

【简单介绍】端子截面分析仪是飞母托米针对线束行业品质检验而专门研发的一款精密检测分析设备,整套线束断面分析仪系统由端子切割研磨一体设备、日本进口光学采样、腐蚀清洗、断面图像采集系统、线束端子图片测量分析等系统组成,采用切割研磨一体式设备,最新专利技术,切割与研磨一次性完成,完全保证了端子的平整度要求。

我司原采用的切割研磨分体机设备已更新(切割完毕后取下夹具放至研磨设备研磨并不能保证端子的平整都及无法精确确定研磨的精度)。

全套检测系统可在5分钟内完成一个端子的处理分析,极大地提高了端子断面品质检验的速度。

操作简单方便、快捷,采用日本高清的图像采集系统、精确的测量分析为您的生产保驾护航。

一、用途:线束截面分析仪一体型端子切割和研磨台:通过专用的线束夹具将端子夹好以后,切割盘与研磨盘独立控制,速度可以方便控制。

(因为不同AWG的端子切割需要不同的速度才能更完美的切割,然而研磨的过程根据端子的大小不同也要采用相应的速度。

我司的一体机采用双控变频技术独立控制,速度范围0~5000转/分钟,采用德国双电机)切割需要速度另外在对端子断面进行研磨抛光的时候需要根据端子的材料和尺寸控制转速度。

在研磨抛光时设计了可上下进行微调带刻度的导轨结构,可以为客户准确的打磨端子的高度控制。

端子切割和研磨抛光所需要的时间为2~3分钟。

超过AWG38极细线也能鲜明地显示出。

用新开发的断面评价专用软件,可测定CH・CW,能瞬时计算出断面面积。

在最大倍率下的测量精度为1 ~ 2µm。

线束端子检测样品制作过程,仅需2分钟完成!!二、系统特点2.1我司样品制作过程采用目前行业最先进技术不用树脂镶嵌,省时。

原剖面分析样品制作需要步骤 端子取样 树脂镶嵌 树脂切割 树脂研磨 样品抛光,整个剖面分析样品制作过程需要花费数达3小时,现在采用先进技术只需2分钟就能完成。

端子切面分析操作规范端子切面分析是电路板制造中的一项重要技术工艺,它可以通过对端子的断面进行观察和分析,评估端子的质量和性能。

正确的操作规范对于保证端子切面分析结果的准确性和可靠性至关重要。

以下是端子切面分析的操作规范:1.工具准备:a.扫描电子显微镜(SEM):SEM是进行端子切面分析的主要工具,需要保证SEM的正常工作状态。

b.砂纸、砂轮、切片机:用于将端子进行切割和打磨的工具。

2.样品准备:a.选择代表性端子:从电路板中选择具有代表性的端子作为样品,确保样品代表整个批次的质量。

b.清洁样品表面:使用去离子水和酒精棉球对样品表面进行清洁,确保不会有杂质影响观察结果。

3.端子切割:a.使用切片机将端子切割下来,确保切割平整而均匀。

b.切割的位置应选择在端子的中央部分,避免选择在焊点、引脚等区域。

4.端子打磨:a.使用砂轮进行粗磨,打磨过程中要保持水平和均匀的力度,避免过度打磨导致变形。

b.使用砂纸进行细磨,从粗磨的部分开始,逐渐细磨直到达到所需的光滑度。

5.样品处理:a.清洗样品:将打磨好的样品放入去离子水中浸泡,去除残留的砂粒和粉尘。

b.风干样品:将样品放置在洁净的环境中风干,确保无水珠和污染。

6.观察和分析:a.将样品放入SEM中,使用适当的放大倍数观察端子切面。

b.观察时应注意端子的焊点、引脚等部位,检查是否存在焊接不良、氧化、裂纹等问题。

c.进行定量分析时,可以使用SEM配套的软件工具,进行图像处理和数据提取。

7.结果记录:a.记录观察和分析结果,包括样品信息、观察到的问题、分析数据等。

b.如有必要,可以进行图像保存和打印,以备后续参考和检查。

8.结果评估:a.根据分析结果,评估样品的质量和性能是否符合要求。

b.如发现问题,及时采取纠正措施,避免类似问题的再次发生。

【产品名称】全自动切割研磨一体式端子截面分析仪

【型 号】 FM-Section4

本检测系统采用原装进口技术,所有硬软件均为进口。

【简单介绍】

全自动端子截面分析仪是飞母托米仪器针对线束行业品质检验而专门研发的一款精密检测分析设备,整套线束断面分析仪系统由端子切割研磨一体设备、日本进口光学采样、腐蚀清洗、断面图像采集系统、线束端子图片测量分析等系统组成,采用切割研磨一体式设备,最新专利技术,切割与研磨一次性完成,完全保证了端子的平整度要求。

原采用的切割研磨分体机设备已更新(切割完毕后取下夹具放至研磨设备研磨并不能保证端子的平整都及无法精确确定研磨的精度)。

全套检测系统可在3分钟内完成一个端子的处理分析,极大地提高了端子断面品质检验的速度。

操作简单方便、快捷,采用日本高清的图像采集系统、精确的测量分析为您的生产保驾护航。

一、用途:

线束截面分析仪一体型端子切割和研磨台:通过专用的线束夹具将端子夹好以后,切割盘与研磨盘独立控制(采用德国双电机),X轴与Z轴传动使用目前市场最高标准日本米思米滚珠丝杆及米思米超高精度滑轨传动,X轴与Y轴控制使用日本松下伺服马达控制,充分超越了手动旋转手轮控制行程。

可以为客户准确的打磨端子的高度控制。

端子切割和研磨抛光所需要的时间为1~2分钟。

超过AWG38极细线也能鲜明地显示出。

用最新开发的断面评价专用软件,可测定 端子高度、宽度、高宽比率、端子压接面积、线束压接面积、压缩比率、毛刺高、宽,毛刺率压接翼之间距离、与底部之间距离、孔隙率等项目,现在市场最高标准、完全超越汽车、家电、铁路轨道列车、IT等行业标准。

能瞬时导出报告并自动判断所有项目是否合格。

在最大倍率下的测量精度为 1 ~ 2µm。

线束端子检测样品制作过程,仅需2分钟完成!!

二、系统特点

2.1样品制作过程采用目前行业最先进技术不用树脂镶嵌,省时。

原剖面分析样品制作需要步骤 端子取样 树脂镶嵌 树脂切割 树脂研磨 样品抛光,整个剖面分析样品制作过程需要花费数达3小时,现在采用先进技术只需2分钟就能完成。

2.2采用了端子专用夹具,适用于不同规格的端子

端子专用夹具可靠地将端子夹住。

无须担心在研磨过程中会产生端子压接部的变形。

我司标准夹具适用于AWG5~AWG38线(可根据客户需求配备1-2套不同规格夹具满足客户需求)

2.3利用专业端子切割设备,对端子精密切割可进行0.01mm上下距离调整,任意切割端子部分

采用德国超薄端子切割片对端子内部材质结构进行无损伤切断。

2.4利用日本高性能的光学分析系统和端子线束截面分析专用软件,可以方便测量端子压接高度、宽度毛刺尺寸、壁厚、铜丝数量、压缩比· 间隙比、压接面积等计算

放大倍率45倍~最大260倍。

超过AWG38极细的线也可以很清楚地表现出来。

2.5专利技术一键式导出报告

可以将测定的各种数据以及芯线的压缩率等和鲜艳的断面图形一起输送到word文档中。

并根据国际线束行业标准软件自动计算压缩比 自动判别合格.

该进口系统拥有十几项国际标准自动检测项目(包含汽车业、家电业、电子业等各项权威技术指标),可以自动检测端子各项数据是否合格,无需人工修改。

三、技术参数

1.端子截面分析:日本进口无段式变焦光学系统

2.视频总倍率:30~312X

3.电线的适用范围:0.01㎡~50㎡

4.电源:AC100V~AC240V

5.成像系统:日本工业高清视频系统 300万

6.切割片规格:Φ110X0.5mm

7.研磨砂纸:1200#

8.标准夹具:0.01—50mm2

9.全自动精密一体式自动切割研磨设备

10.控制系统:采用日本三菱PLC控制器

11.专业端子截面分析软件含加密锁及光盘

12.高精度基准尺:0.01/10mm

13.端子腐蚀:液体清洗(5S完成)

14.照明光源:全白可调LED照明装置

15.外形尺寸:W500XD350XH350

四、样品的制作、只需要以下几步(只要按下启动按钮,设备帮你完成整个切割研磨过程)

五、软件特点(专业端子图像分析软件)专利技术

最新端子截面分析软件V1.2版本主要在测量和报告上做出了很大的改进,主要有以下特点:

1.测量比以前更快捷更方便,整个测量流程分为:C/H、C/W、C/R、壁厚、毛刺宽度、毛刺高度、压缩比、间隙比、线芯和角度测量,一键式测试数据马上出来。

2.报告比以前更加专业和完整,采用与德国德尔福合作开发最新端子检测系统。

我们在软件里边植入了这套系统后,软件可以自动判定该端子压接是否合格。