静态再结晶-1

- 格式:ppt

- 大小:579.50 KB

- 文档页数:19

AZ31镁合金静态再结晶过程及机理的研究重庆大学硕士学位论文(学术学位)学生姓名:陈建指导教师:刘天模教授专业:材料科学与工程学科门类:工学重庆大学材料科学与工程学院二O一二年十月Study on Static Recrystallization Process and Mechanism of AZ31 Magnesium AlloyA Thesis Submitted to Chongqing Universityin Partial Fulfillment of the Requirement for theMaster’s Degree of EngineeringByJian ChenSupervised by Prof. Tianmo LiuSpecialty:Material Science and EngineeringCollege of Material Science and Engineering ofChongqing University, Chongqing, ChinaOctober 2012摘要镁合金因其优越的物理性能如密度小,比强度高等,在工业上尤其是汽车和航天航空领域越来越受到重视。

但是由于其密排六方晶体结构室温下滑移系较少且不容易开动,导致了了它的延展性和冷加工性能比较差而限制了它的应用。

因此为了得到复杂的镁合金零件,我们通常使用铸造的方法,但是铸件存在夹杂、成分偏析等难以克服的缺点。

而焊接方法通过将简单的部件组装成复杂件因而丰富了镁合金的应用,但是如何提高焊接件的可靠性又是一个难题。

在镁合金产品加工成型过程中,再结晶过程能既能软化金属、提高其组织均匀性又能控制金属晶粒尺寸因而有重要作用。

而本文对再结晶的研究分为理论和应用两个部分。

论文首先研究了孪晶界对镁合金静态再结晶过程的影响,我们将铸态AZ31镁合金进行4%、8%和12%的压缩和锻造后,再在200和300℃下进行了不同时间的退火保温实验,然后通过金相、XRD和EBSD等实验手段比较了不同变形方式和变形量对孪生的影响以及不同退火保温条件下再结晶现象的差异,最后着重研究了不同的孪晶界对镁合金静态再结晶影响并探讨了其形核与长大的机制。

工业生产中细化晶粒的方法

1.静态再结晶法:通过热处理使晶体重新排列,达到细化晶粒的目的。

这种方法适用于各种金属和合金。

2. 动态再结晶法:在金属加工过程中,利用变形热处理和加工热处理使晶界发生再结晶,从而细化晶粒。

3. 热机械处理法:通过机械加工和热处理相结合,使原材料发生塑性变形和再结晶,细化晶粒。

4. 晶界工程法:通过控制金属内部晶界的结构和组成,改善其性能,从而细化晶粒。

5. 热处理法:利用热处理时的相变和再结晶作用,调整材料的组织结构,从而细化晶粒。

6. 化学方法:通过改变材料的成分或添加特定的元素,控制晶体生长过程,从而细化晶粒。

这些方法在不同的工业生产领域中得到广泛应用,如金属材料、半导体材料、陶瓷材料、塑料材料等。

细化晶粒可以改善材料的物理化学性质和力学性能,增强其强度和韧性,提高其稳定性和耐磨性,有利于提高产品质量和降低生产成本。

- 1 -。

再结晶与位错密度关系再结晶是一种材料加工技术,通过热处理将已经变形的晶粒重新排列,消除原有的位错密度,使材料恢复到近似初生状态的一种方法。

位错密度是指在晶体中存在的位错的数量和分布密度。

位错是晶体中的线状缺陷,其存在对材料的塑性变形和机械性能有重要影响。

当材料被加工后,大量的位错会在晶体中形成,位错互相相互作用产生弹性和塑性变形。

这些位错在经过热处理过程中,会因为材料或晶体的重结晶而消失。

再结晶是通过加热晶体到一定的温度,然后保温一段时间,使原来的位错消失,晶体再排列形成新的晶粒的过程。

再结晶分为动态再结晶和静态再结晶。

动态再结晶是在材料的变形过程中发生的,通常发生在高温下快速变形。

静态再结晶是在变形后的材料中在较低温度时发生的,通常发生在缓慢变形或保温过程中。

再结晶的过程主要包括晶粒长大和位错迁移两个阶段。

在晶粒长大阶段,原来的高位错密度晶粒会逐渐长大,消失原有的位错,一部分位错聚集在晶界附近形成特殊晶界位错。

在位错迁移阶段,原来晶界附近的位错逐渐沿晶界迁移,导致原有的位错消失,最终形成面积更大的晶粒。

再结晶的过程对位错密度有明显的影响。

经过再结晶处理后,材料的位错密度会大幅度降低。

这是因为在晶粒长大和位错迁移的过程中,原有的位错会被消除,晶粒重新排列。

新形成的晶粒相对较大,位错会逐渐从晶界向晶内迁移,导致位错的数量和分布密度大大降低。

位错密度的降低对材料的机械性能有重要的影响。

位错是晶体中的重要缺陷,会阻碍晶体中原子的位移,导致材料的塑性变形受到限制。

位错密度的降低可以增加晶体的连续性,提高材料的塑性变形能力。

此外,位错密度的降低还可以减小材料的内部应力,提高材料的抗蠕变能力和疲劳寿命。

在再结晶处理过程中,位错密度的降低还与处理温度、保温时间、应变速率等因素有关。

较高的处理温度和较长的保温时间可以促进位错的消除和晶粒的长大,进一步降低位错密度。

较快的应变速率可以增加位错的密集度,促进位错的迁移和消除。

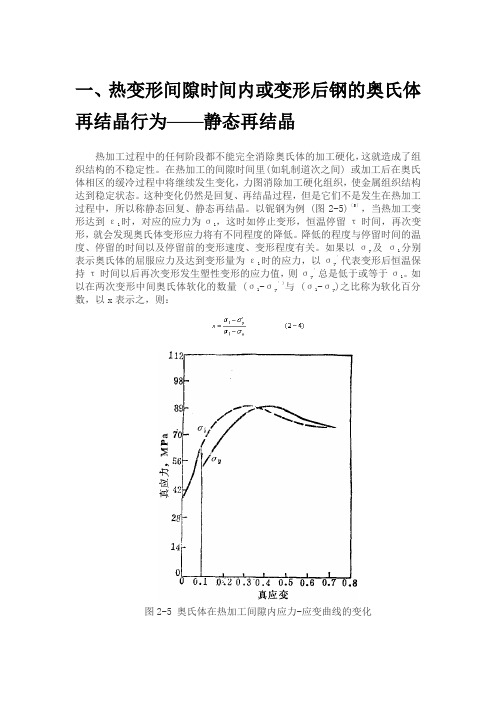

一、热变形间隙时间内或变形后钢的奥氏体再结晶行为——静态再结晶热加工过程中的任何阶段都不能完全消除奥氏体的加工硬化,这就造成了组织结构的不稳定性。

在热加工的间隙时间里(如轧制道次之间) 或加工后在奥氏体相区的缓冷过程中将继续发生变化,力图消除加工硬化组织,使金属组织结构达到稳定状态。

这种变化仍然是回复、再结晶过程,但是它们不是发生在热加工过程中,所以称静态回复、静态再结晶。

以铌钢为例 (图2-5)〔5〕,当热加工变形达到ε1时,对应的应力为σ1,这时如停止变形,恒温停留τ时间,再次变形,就会发现奥氏体变形应力将有不同程度的降低。

降低的程度与停留时间的温度、停留的时间以及停留前的变形速度、变形程度有关。

如果以σy及σ1分别表示奥氏体的屈服应力及达到变形量为ε1时的应力,以σy′代表变形后恒温保持τ时间以后再次变形发生塑性变形的应力值,则σy′总是低于或等于σ1。

如以在两次变形中间奥氏体软化的数量 (σ1-σy′)与 (σ1-σy)之比称为软化百分数,以x表示之,则:图2-5 奥氏体在热加工间隙内应力-应变曲线的变化(铌钢,1040℃,=8.0×10-2,ε1=0.10)当x=1时表示奥氏体在两次热加工的间隔时间里消除了全部加工硬化,全部回复到变形前的原始状态,σy′=σy这是全部再结晶的结果。

当x=0时表示奥氏体在两次热加工的间隔时间里没有任何程度的软化。

当x处于零到1之间时表示奥氏体在两次热加工的间隔时间里发生了不同程度的回复与再结晶。

下面讨论在热加工过程中已经形成的不同的奥氏体组织结构在热加工的间隔时间里将继续发生怎样的变化。

以0.68%C钢在各种变形量下进行高温变形后保持在780℃时的软化曲线来说明其变化(图2-6)〔5〕。

1) 当ε1远小于εs时 (a点,a曲线),曲线a表示两次变形间隔时间里软化情况与软化速度。

曲线表明形变一停止软化立即发生,随时间延长软化百分数增大,达到一定程度后软化就停止了。

再结晶中文名称:再结晶英文名称:recrystallization定义:指经冷塑性变形的金属超过一定温度加热时,通过形核长大形成等轴无畸变新晶粒的过程。

应用学科:机械工程(一级学科);机械工程(2)_热处理(二级学科);机械工程(2)一般热处理名词(三级学科)以上内容由全国科学技术名词审定委员会审定公布再结晶:当退火温度足够高、时间足够长时,在变形金属或合金的显微组织中,产生无应变的新晶粒──再结晶核心。

新晶粒不断长大,直至原来的变形组织完全消失,金属或合金的性能也发生显著变化,这一过程称为再结晶。

过程的驱动力也是来自残存的形变贮能(见图1)。

与金属中的固态相变[1]类似,再结晶也有转变孕育期,但再结晶前后,金属的点阵类型无变化。

再结晶核心一般通过两种形式产生。

其一是原晶界的某一段突然弓出,深入至畸变大的相邻晶粒,在推进的这部分中形变贮能完全消失,形成新晶核。

其二是通过晶界或亚晶界合并,生成一无应变的小区──再结晶核心。

四周则由大角度边界将它与形变且已回复了的基体分开。

大角度边界迁移时,核心长大。

核心朝取向差大的形变晶粒长大,故再结晶过程具有方向性特征。

再结晶后的显微组织呈等轴状晶粒,以保持较低的界面能。

开始生成新晶粒的温度称为开始再结晶温度,显微组织全部被新晶粒所占据的温度称为终了再结晶温度或完全再结晶温度。

再结晶过程所占温度范围受合金成分、形变程度、原始晶粒度、退火温度等因素的影响。

实际应用中,常用开始再结晶温度和终了再结晶温度的算术平均值作为衡量金属或合金性能热稳定水平的参量,称为再结晶温度。

动态再结晶:···随着变形量的增加,位错密度继续增加,内部储存能也继续增加。

当变形量达到一定程度时,将使奥氏体发生另一种转变—动态再结晶。

·动态再结晶的发生与发展,使更多的位错消失,奥氏体的变形抗力下降,直到奥氏体全部发生了动态再结晶,应力达到了稳定值。

静态再结晶:金属在热加工后,由于形变使晶粒内部存在形变储存能,使系统处于不稳定的高能状态,因此在变形随后的等温保持过程中,以变形储存能为驱动力,通过热活化过程再结晶成核和长大而再生成新的晶粒组织,使系统由高能状态转变为较稳定的低能状态,这个自发的过程就是静态再结晶。

再结晶与位错密度关系引言:再结晶是金属材料加工中的一种重要工艺,通过再结晶可以改善材料的力学性能和微观结构。

位错密度是描述晶体中位错数量的物理量,位错在晶体中的存在会影响材料的塑性变形和力学性能。

本文将探讨再结晶与位错密度之间的关系。

一、再结晶的概念与过程再结晶是指在金属材料加工过程中,通过加热使材料的晶粒重新长大并消除原有的位错和应变,形成具有新晶粒结构的过程。

再结晶分为动态再结晶和静态再结晶两种形式。

动态再结晶是在冷变形过程中,材料的位错密度达到临界值时发生的再结晶,而静态再结晶则是在冷变形后通过加热使晶粒重新长大。

二、位错密度的概念与影响因素位错是晶体中的一种缺陷,是晶体中原子排列中发生错位的现象。

位错密度是指单位体积晶体中位错的数量。

位错密度的大小与材料的加工过程、应力和温度等因素有关。

在材料加工过程中,位错密度会随着冷变形的进行而增加,而加热过程中的再结晶会导致位错密度的降低。

三、再结晶对位错密度的影响1. 动态再结晶对位错密度的影响动态再结晶过程中,位错密度会逐渐降低。

当材料的位错密度达到一定临界值时,动态再结晶就会发生。

在动态再结晶过程中,高温下的材料会发生晶粒的长大和位错的消失。

这是因为高温下位错的迁移速度增加,使得晶粒能够重新长大,而位错则会在晶界处消失。

2. 静态再结晶对位错密度的影响静态再结晶是通过加热已经冷变形的材料来实现的。

在冷变形过程中,位错密度会逐渐增加。

而静态再结晶过程中,随着晶粒的长大,位错会在晶界处消失,从而降低位错密度。

四、位错密度对再结晶的影响位错密度对再结晶过程有着重要影响。

较高的位错密度会阻碍晶粒的长大和再结晶的进行。

位错会在晶界处阻碍晶粒的长大,使得晶粒尺寸较小。

而较小的晶粒尺寸又会导致位错密度的增加,形成恶性循环。

因此,位错密度较高的材料更难进行再结晶。

五、再结晶与位错密度的应用再结晶与位错密度的关系在金属材料的加工和优化中有着重要的应用价值。

通过控制材料的加工工艺参数和热处理条件,可以调控材料的位错密度和再结晶行为,从而获得理想的力学性能和微观结构。