第六章金属材料塑性变形(1)

- 格式:ppt

- 大小:1.06 MB

- 文档页数:75

第6章 金属及合金的塑性变形6-1 金属的变形特性金属在外力作用下的变形行为可用拉伸曲线来描述。

设拉力为P ,试样伸长量为dl ,则应力σ和应变ε分别为:A P σ=; ldl ε= 式中,A 为试样的截面积。

在拉伸过程中,A 和l 是变化的,在工程上,为了简化问题,A 常用A 0来代替,ε也用平均值表示ε=(l -l 0)/l 0,这样测得的σ-ε曲线称工程σ-ε曲线。

一、工程σ-ε曲线P161图1是低碳钢拉伸时的工程σ-ε曲线。

当应力低于σs 时,没有残留变形,大于σs 时,开始发生塑性变形。

所以,σs 是发生塑性变形的最小应力,称屈服强度。

屈服强度也是弹性极限σe (弹性变形的最大应力)。

在弹性变形阶段,当应力小于σp 时,σ-ε呈线性,服从虎克定律: εE σ=式中,E 是直线的斜率,称材料的弹性模量。

开始偏离直线的应力σp 称比例极限。

当应力超过σs 时,开始发生塑性变形。

随着塑性变形的增加,应力增大,这种现象称加工硬化。

当应力达到最大值σb 时,开始下降,直到断裂。

最大值σb 称材料的抗拉强度。

超过此值,试样发生局部颈缩,即发生了不均匀塑性变形。

所以,σb 是材料发生均匀塑性变形的最大应力。

注意,应力超过σb 后下降,并不是加工硬化失效。

在结构材料中,我们关心的力学指标是σs 和σb ,它们和硬度一起称做强度指标。

在实际应用中,σs 值是无法测量的,通常用发生0.2%塑性变形时对应的应力值来表示屈服强度,称条件屈服强度。

通常我们所说的材料的力学性能,除了上述强度指标外,还有两个塑性指标,延伸率、断面收缩率。

延伸率是指发生断裂时,试样的伸长率:%10000⨯-=l l l δσσ断面收缩率是指发生断裂时,试样截面积的变化率:%10000⨯-=A A A ψ 二、真应力-真应变曲线(T T εσ-曲线) 工程应力与真实应力之间的不同是容易发现的。

下面看看工程应变与真实应变的不同。

拉伸一个试样,使其伸长一倍,则工程应变1/)2(000=-=l l l ε;若是压缩,要获得同样数值的负应变,理应压缩到原长度的一半。

第六章 金属和合金的塑性变形和再结晶金属材料(包括纯金属和合金)在外力的作用下引起的形状和尺寸的改变称为变形。

去除外力,能够消失的变形,称弹性变形;永远残留的变形,称塑性变形。

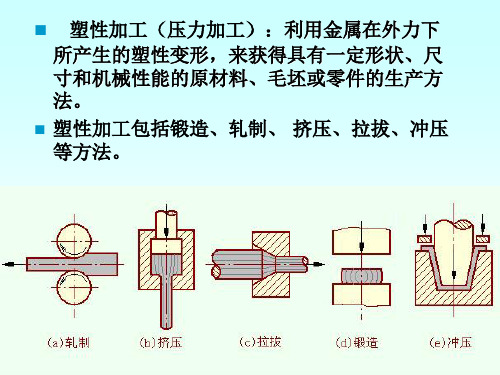

工业生产上正是利用塑性变形对金属材料进行加工成型的,如锻造、轧制、拉拔、挤压、冲压等。

塑性变形不仅能改变工件的形状和尺寸,还会引起材料内部组织和结构的变化,从而使其性能发生变化。

以再结晶温度为界,金属材料的塑性变形大致可分为两类:冷塑性变形和热塑性变形,在生产上,通常称为冷加工和热加工。

经冷塑性变形的金属材料有储存能,自由能高,组织不稳定。

若升高温度,使原子获得足够的扩散能力,则变形组织会恢复到变形前的状态,这个恢复过程包括:回复、再结晶和晶粒长大三个阶段。

从金属材料的生产流程来看,一般是先进行热加工,然后才进行冷加工和再结晶退火。

但为了学习的方便,本章先讨论冷加工,再讨论再结晶和热加工。

§6.1 金属材料的变形特性一、 应力—应变曲线金属在外力作用下,一般可分为弹性变形、塑性变形、断裂三个阶段。

图6.1是低碳钢拉伸时的应力—应变曲线,这里的应力和应变可表示为:000,L L L L L A F ∆=-==εσ 公式中F 是拉力,00,L A 分别是试样的原始横截面积和原始长度。

从图中可以得到三个强度指标:弹性极限e σ,屈服强度s σ,抗拉强度b σ。

当拉应力小于弹性极限e σ时,金属只发生弹性变形,当拉应力大于弹性极限e σ,而小于屈服强度s σ时,金属除发生弹性变形外,还发生塑性变形,当拉应力大于抗拉强度b σ时,金属断裂。

理论上,弹性变形的终结就是塑性变形的开始,弹性极限和屈服强度应重合为一点,但由于它们不容易精确测定,所以在工程上规定:将残余应变量为0.005%时的应力值作为弹性极限,记为005.0σ,而将残余应变量为0.2%时的应力值作为条件屈服极限,记为2.0σ。

s σ和2.0σ都表示金属产生明显塑性变形时的应力。

第六章金属及合金的塑性变形与断裂(一)填空题1、硬位向是指,其含义是。

2、从刃型位错的结构模型分析,滑移的实质是。

3、由于位错的性质,所以金属才能产生滑移变形,而使其实际强度值大大的低于理论强度值。

4、加工硬化现象是指,加工硬化的结果使金属对塑性变形的抗力,造成加工硬化的根本原因是。

5、影响多晶体塑性变形的两个主要因素是、。

6、金属塑性变形的基本方式是和,冷变形后金属的强度,塑性。

7、常温下使用的金属材料以晶粒为好,而高温下使用的金属材料以晶粒为好。

8、面心立方结构的金属有个滑移系,它们是。

9、体心立方结构的金属有个滑移系,它们是。

10、密排六方结构的金属有个滑移系,它们是。

11、单晶体金属的塑性变形主要是在作用下发生的,常沿着晶体中和发生。

12、金属经冷塑性变形后,其组织和性能会发生变化,如、、等。

13、拉伸变形时,晶体转动的方向是由转到与。

14、晶体的理论屈服强度约为实际屈服强度的倍。

15、内应力是指,它分为、、三种。

(二)判断题1、在体心立方晶格中,滑移面为{111}×6,滑移方向为〈110〉×2,所以其滑移系有12个。

()2、滑移变形不会引起晶体位向的变化。

()3、因为体心立方与面心立方晶格具有相同的滑移系数目,所以它们的塑性变形能力也相同。

()4、在晶体中,原子排列最密集的晶面间的距离最小,所以滑移最困难。

()5、孪生变形所需要的切应力要比滑移变形所需要的切应力小得多。

()6、金属的加工硬化是指金属冷塑性变形后强度和塑性提高的现象。

()7、单晶体主要变形的方式是滑移和孪生。

()8、细晶粒金属的强度高,塑性也好。

()9、反复弯折铁丝,铁丝会越来越硬,最后会断裂。

()10、喷丸处理能显著提高材料的疲劳强度。

()11、晶体滑移所需的临界分切应力实测值比理论值小得多。

()12、晶界处滑移的阻力最大。

( )13、滑移变形的同时伴随有晶体的转动,因此,随变形度的增加,不仅晶格位向要发生变化,而且晶格类型也要发生变化。

金属塑性成形理论基础(一)金属塑性变形机制参考讲义前言金属塑性加工是利用金属的塑性,在外力的作用下,通过模具(或工具)使简单形状的坯料成形为所需形状和尺寸的工件(或毛坯)的技术。

它也被称之为塑性成形或压力加工。

金属塑性加工方法主要包括锻造、冲压、轧制、拉拔、挤压等几种类型。

为何采用塑性成形技术?⏹金属经过塑性成形后能改善其组织结构和力学性能。

铸造组织经过热塑性变形后由于金属的变形和再结晶,会使原来的粗大枝晶和柱状晶粒变为晶粒较细、大小均匀的等轴再结晶组织,使钢锭内原有的偏析、缩松、气孔、夹渣等压实和焊合,其组织变得更加紧密,提高了金属的塑性和力学性能。

因此铸件的力学性能低于同材质的锻件的力学性能。

⏹塑性成形能保证金属纤维组织的连续性,使锻件的纤维组织与锻件外形保持一致,金属流线完整,可保证零件具有良好的力学性能与长的使用寿命。

什么是塑性变形?当外力增大到使金属的内应力超过该金属的屈服极限以后,金属就会产生变形。

当外力停止作用后,金属的变形并不消失。

这种变形称为塑性变形。

(当外力作用在金属上时,如受拉,金属内的原子间距变大,如果这种变化是弹性范围内的,当外力去除后,原子还能恢复到原来的状态;如果外力较大,这种变化就达到了塑性阶段了,当外力去除之后,有一部分变化就不能恢复了,金属就发生了塑性变形。

作为一种极限,当外力大到一定程度,原子间的结合力被打破,那么金属就断了。

)塑性是指金属材料在载荷外力的作用下,产生永久变形(塑性变形)而不被破坏的能力。

塑性不仅与材料本身的性质有关,还与变形有方式和变形条件有关。

材料的塑性不是固定不变的,不同的材料在同一变形条件下会有不同的塑性,而同一材料,在不同的变形条件下,会表现不同的塑性。

塑性是反映金属的变形能力,是金属的一咱重要的加工性能。

塑性好的材料可以顺利地进行某些成型工艺加工,如冲压、冷弯、冷拔、校直等。

金属材料通过冶炼、铸造,获得铸锭后,可通过塑性加工的方法获得具有一定形状、尺寸和力学性能的型材、板材、管材或线材,以及零件毛坯或零件。