第6章 变形抗力

- 格式:ppt

- 大小:3.78 MB

- 文档页数:48

思考题与习题1.锻压生产有何特点?试举例说明它的应用。

答:(1)改善金属组织,提高金属的力学性能金属经过锻压可使其晶粒细化,使铸件中的气孔、微裂纹、缩松压合,提高组织的致密度;锻压还可形成金属的纤维方向,使其合理分布,提高零件的力学性能。

(2)适用范围广,生产效率高锻压产品适用范围广泛,模锻和冲压加工有较高的生产率。

(3)节省材料,减少切削加工工时锻压件的力学性能比铸件高,可相对减少零件的截面尺寸,减轻零件的重量。

此外,一些锻压加工的新工艺(如精密模锻)可以生产出尺寸精度和表面粗糙度接近或达到成品零件的要求,可做到少切削或无切削。

锻压的缺点是难以获得形状复杂的零件。

锻压主要用于加工金属制件,也可用于加工某些非金属,如工程塑料、橡胶、陶瓷坯、砖坯以及复合材料的成形等。

2.金属塑性变形分哪几类?它们之间有何区别?答:金属塑性变形根据温度不同分为冷变形和热变形两种。

冷、热变形的界限是再结晶温度,在再结晶温度以下的变形是冷变形,此时的变形只有加工硬化现象无再结晶现象,因此随着变形的进行,变形抗力增高、塑性降低,最终将导致金属破裂。

所以,变形量不宜过大。

冷变形具有尺寸精度高,表面质量好,生产率高,强度、硬度高等优点。

热变形是再结晶温度以上的变形,在热变形过程中既产生加工硬化,又有再结晶现象,且加工硬化现象被随之而来的再结晶所消除,热变形后的组织是再结晶后的组织,具有良好的塑性,较低的变形抗力。

因此,金属的锻压加工主要采用热变形来进行。

但热变形的生产率和锻件尺寸精度低,表面质量和劳动条件差,需配备相应的加热设备。

3.什么是加工硬化?它在生产中有什么实用意义?答:金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象,称为加工硬化,又称冷作硬化。

它标志金属抗塑性变形能力的增强。

加工硬化在生产中的作用是:①经过冷拉、滚压和喷丸等工艺,能显著提高金属材料、零件和构件的表面强度;②零件受力后,某些部位局部应力常超过材料的屈服极限,引起塑性变形,由于加工硬化限制了塑性变形的继续发展,可提高零件和构件的安全度;③金属零件或构件在冲压时,其塑性变形处伴随着强化,使变形转移到其周围未加工硬化部分。

变形抗力和屈服强度的关系

变形抗力和屈服强度是材料力学中常用的两个指标,它们之间存在一定的关系。

变形抗力是指材料在受到外力作用下,开始发生塑性变形时所承受的最大应力。

在材料的应力-应变曲线上,变形抗力对应的应变点称为屈服点。

屈服点之前,材料呈现线性弹性的变形特性,屈服点之后,材料呈现非线性的塑性变形特性。

屈服强度是指材料在受到外力作用下,开始发生塑性变形时所承受的应力值。

它可以用应力-应变曲线上的屈服点处的应力值来表示。

变形抗力和屈服强度之间的关系可以用以下公式表示:

变形抗力 = 屈服强度×截面积

其中,截面积是指材料在受力时所受到的横截面积。

这个公式说明了,变形抗力和屈服强度之间存在着一定的比例关系。

如果材料的屈服强度越高,那么在相同的截面积下,它的变形抗力也会相应地变高。

总之,变形抗力和屈服强度是材料力学中非常重要的指标,它们之间的关系可以帮助我们更好地了解材料的力学性质。

- 1 -。

1 滑移与孪生的区别及它们在塑性变形过程中的作用。

答:滑移与孪生的区别:(1)滑移是晶体两部分发生相对滑动,不改变晶体位向,孪生是晶体一部分相对另一部分发生均匀切变,发生位向的改变,孪生面两侧原子呈镜面对称。

(2)滑移面上的原子移动的距离是原子间距的整数倍,而孪生方向移动的原子不是原子间距的整数倍。

(3)滑移是个缓慢的过程,孪生产生速度极快。

(4)滑移是在晶体内各晶粒内部产生不均匀,而孪生在整个孪生区内部都是均匀的切变。

作用:晶体产生塑性变形过程主要依靠滑移机制来完成的;孪生所需的临界应力要高很多,对塑性变形的贡献比滑移小得多,但孪生改变了部分晶体的空间取向,使原来处于不利取向的滑移系转变为新的有利取向,激发晶体滑移。

2面心立方、体心立方、密排六方金属的主要塑性变形方式是什么?温度、变形速度对其有何影响?铝、铁、鎂中哪种金属的塑性最好?哪种最差?答:面心立方、体心立方有较多的滑移系,塑性变形以滑移为主,而密排六方金属对称性低,滑移系少,塑性变形方式主要是孪生。

变形温度越高,滑移越容易,孪生产生的几率越小,反之变形温度越高,滑移越困难,产生孪晶的几率越大。

变形速度越大,滑移常来不及产生足够大的变形,因此导致切应力增大,产生孪晶的几率也增大。

铝为面心立方结构、铁为体心立方结构、镁为密排六方结构,因此铝的塑性最好,镁的塑性最差。

3绘图说明常见fcc、bcc结构金属的滑移系有哪些?这两种晶体结构的密排面、密排方向是哪些?与滑移系之间有何关系?答:FCC晶格:滑移面就是最密排面:{111}包括(111), (111), (111), (111);滑移方向就是最密排方向:〈110〉每个滑移面上有三个,如图中箭头所示。

一个滑移面与滑移面上的一个滑移方向构成一个滑移系,因此滑移系数: 4×3=12BCC晶格:滑移面:{110}(110), (011), (101), (110), (011), (101)共6个滑移方向:〈111〉,每个滑移面上两个,如图箭头所示。

第6章 超塑性及超塑变形机理6.1 超塑性的概念6.1.1 超塑性及其宏观变形特点关于超塑性的概念,目前尚未有一个严格确切的描述。

通常以为超塑性是指材料在拉伸条件下,表现出异样高的伸长率而不产生缩颈与断裂现象。

当伸长率≥δ100%时,即可称为超塑性。

事实上,有的超塑材料其伸长率可达到百分之几百,乃至达到百分之几千,如在超塑拉伸条件下Sn-Bi 共晶合金可取得1950%的伸长率,Zn-AI 共晶合金的伸长率可达3200%以上。

也有人用应变速度灵敏性指数m 值来概念超塑性,当材料的m 值大于0.3时,材料即具有超塑性。

超塑性的产生第一取决于材料的内在条件,如化学成份、晶体结构、显微组织(包括晶粒大小、形状及散布等)及是不是具有固态相变(包括同素异晶转变,有序-无序转变及固溶-脱溶转变等)能力。

在上述内在条件知足必然要求的情形下,在适当的外在条件(通常指变形条件)下将会产生超塑性。

金属材料在超塑性状态下的宏观变形特点,可用大变形、小应力、无缩颈、易成形等来描述。

1) 大变形 超塑性材料在单向拉伸时伸长率占极高,目前已有占达8000%以上的报导。

超塑性材料塑性变形的稳固性、均匀性要比一般材料好得多,这就使材料成形性能大为改善,能够使许多形状复杂,难以成形构件的一次成形变成可能。

2) 小应力 材料在超塑性变形进程中的变形抗力很小,它往往具有粘性或半粘性流动的特点,在最正确超塑变形条件下,超塑流变应力σ一般是常规变形的几分之一乃至几十分之一。

例如,Zn-22%Al 合金在超塑变形时的流动应力不超过2MPa ,钛合金板料超塑成形时,其流动应力也只有几十兆帕乃至几兆帕。

3) 无缩颈 一样具有必然塑性变形能力的材料在拉伸变形进程中,当显现初期缩颈后,由于应力集中效应使缩颈继续进展,致使提早断裂。

超塑性材料的塑性流变类似于粘性流动,没有(或很小)应变硬化效应,但对变形速度灵敏,有所谓“应变速度硬化效应”,即变形速度增加时,材料的变形抗力增大(强化)。

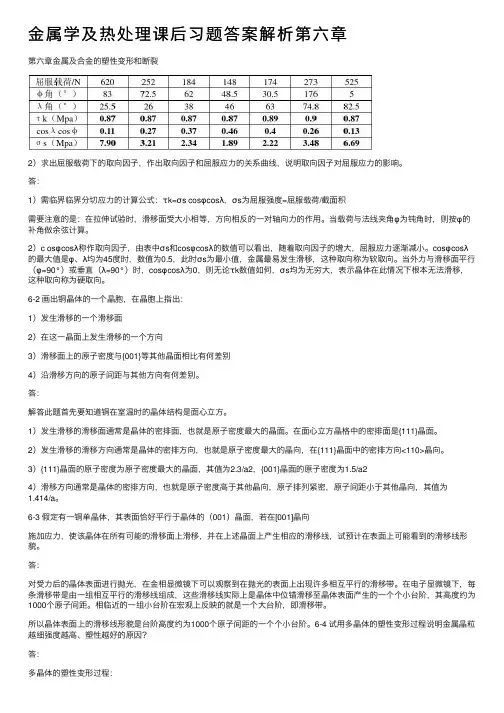

⾦属学及热处理课后习题答案解析第六章第六章⾦属及合⾦的塑性变形和断裂2)求出屈服载荷下的取向因⼦,作出取向因⼦和屈服应⼒的关系曲线,说明取向因⼦对屈服应⼒的影响。

答:1)需临界临界分切应⼒的计算公式:τk=σs cosφcosλ,σs为屈服强度=屈服载荷/截⾯积需要注意的是:在拉伸试验时,滑移⾯受⼤⼩相等,⽅向相反的⼀对轴向⼒的作⽤。

当载荷与法线夹⾓φ为钝⾓时,则按φ的补⾓做余弦计算。

2)c osφcosλ称作取向因⼦,由表中σs和cosφcosλ的数值可以看出,随着取向因⼦的增⼤,屈服应⼒逐渐减⼩。

cosφcosλ的最⼤值是φ、λ均为45度时,数值为0.5,此时σs为最⼩值,⾦属最易发⽣滑移,这种取向称为软取向。

当外⼒与滑移⾯平⾏(φ=90°)或垂直(λ=90°)时,cosφcosλ为0,则⽆论τk数值如何,σs均为⽆穷⼤,表⽰晶体在此情况下根本⽆法滑移,这种取向称为硬取向。

6-2 画出铜晶体的⼀个晶胞,在晶胞上指出:1)发⽣滑移的⼀个滑移⾯2)在这⼀晶⾯上发⽣滑移的⼀个⽅向3)滑移⾯上的原⼦密度与{001}等其他晶⾯相⽐有何差别4)沿滑移⽅向的原⼦间距与其他⽅向有何差别。

答:解答此题⾸先要知道铜在室温时的晶体结构是⾯⼼⽴⽅。

1)发⽣滑移的滑移⾯通常是晶体的密排⾯,也就是原⼦密度最⼤的晶⾯。

在⾯⼼⽴⽅晶格中的密排⾯是{111}晶⾯。

2)发⽣滑移的滑移⽅向通常是晶体的密排⽅向,也就是原⼦密度最⼤的晶向,在{111}晶⾯中的密排⽅向<110>晶向。

3){111}晶⾯的原⼦密度为原⼦密度最⼤的晶⾯,其值为2.3/a2,{001}晶⾯的原⼦密度为1.5/a24)滑移⽅向通常是晶体的密排⽅向,也就是原⼦密度⾼于其他晶向,原⼦排列紧密,原⼦间距⼩于其他晶向,其值为1.414/a。

6-3 假定有⼀铜单晶体,其表⾯恰好平⾏于晶体的(001)晶⾯,若在[001]晶向施加应⼒,使该晶体在所有可能的滑移⾯上滑移,并在上述晶⾯上产⽣相应的滑移线,试预计在表⾯上可能看到的滑移线形貌。

第6章 超塑性及超塑变形机理6.1 超塑性的概念6.1.1 超塑性及其宏观变形特征关于超塑性的定义,目前尚未有一个严格确切的描述。

通常认为超塑性是指材料在拉伸条件下,表现出异常高的伸长率而不产生缩颈与断裂现象。

当伸长率≥δ100%时,即可称为超塑性。

实际上,有的超塑材料其伸长率可达到百分之几百,甚至达到百分之几千,如在超塑拉伸条件下Sn-Bi 共晶合金可获得1950%的伸长率,Zn-AI 共晶合金的伸长率可达3200%以上。

也有人用应变速率敏感性指数m 值来定义超塑性,当材料的m 值大于0.3时,材料即具有超塑性。

超塑性的产生首先取决于材料的内在条件,如化学成分、晶体结构、显微组织(包括晶粒大小、形状及分布等)及是否具有固态相变(包括同素异晶转变,有序-无序转变及固溶-脱溶变化等)能力。

在上述内在条件满足一定要求的情况下,在适当的外在条件(通常指变形条件)下将会产生超塑性。

金属材料在超塑性状态下的宏观变形特征,可用大变形、小应力、无缩颈、易成形等来描述。

1) 大变形 超塑性材料在单向拉伸时伸长率占极高,目前已有占达8000%以上的报道。

超塑性材料塑性变形的稳定性、均匀性要比普通材料好得多,这就使材料成形性能大为改善,可以使许多形状复杂,难以成形构件的一次成形变为可能。

2) 小应力 材料在超塑性变形过程中的变形抗力很小,它往往具有粘性或半粘性流动的特点,在最佳超塑变形条件下,超塑流变应力σ通常是常规变形的几分之一乃至几十分之一。

例如,Zn-22%Al 合金在超塑变形时的流动应力不超过2MPa ,钛合金板料超塑成形时,其流动应力也只有几十兆帕甚至几兆帕。

3) 无缩颈 一般具有一定塑性变形能力的材料在拉伸变形过程中,当出现早期缩颈后,由于应力集中效应使缩颈继续发展,导致提前断裂。

超塑性材料的塑性流变类似于粘性流动,没有(或很小)应变硬化效应,但对变形速度敏感,有所谓“应变速率硬化效应”,即变形速度增加时,材料的变形抗力增大(强化)。