排管式液体分布器的设计

- 格式:pdf

- 大小:1.28 MB

- 文档页数:3

年第总期化工生产与技术 , 嗽翅期的选择特别适合在真空精馏中应用直径很大。

大于一 , 时无论选用哪一种液体分布器 , 构成再分布器因本身难以实现液体的良好混合都必须附加液体收集器 , 。

孔盘型液体再分布器设计要点应设置足够数量的升气管以利气体分布 , , 这对低压降填料层尤其必要数量太多不仅没型有必要而且还会阻碍液体在集液盘上的流动 , 今介扮, … ‟ 》‟ 和混合使液位升高形成过大的液面梯度直 , , 、汽丫一 , 至液体溢人升气管。

厂今介乡厂厂尸乃匀升气管可做成圆形方形矩形条形且上 , 、、、端均须加有盖帽度宜在尺。

方形矩形和条形造价较低 , 。

、 , 叮右产乃型从有利于流体分布讲矩形条形升气管的宽范围升气管必须合理排 , 列它们间要留有足够空间避免上升气速过 , 高雾沫夹带量过大和气流对塔壁的冲刷考虑 , 到气体能均匀地流进上层填料升气管和支承 , 板间至少要保持一一的距离最好扩大到 , , 当支承板下设支承梁时距离还要相一一图一 , 应增大型。

条形升气管的数目可参照表确定。

表塔径孔盘式液体再分布器条形升气管参数分布盘外径〕}内(勺廿亡“ 妇}』 ,『〕八比匕曰曰为【曰找月山只门勺〕巴〔沙斜板型液体收集器选用和设计要点升气管数户曰乃〕斗叹只曰心〕月除了收集器和小部分结构外液体再分布器的选用设计方法同液体分布器是类似的故、溯 , 前面有关液体分布器的讨论对再分布器同样适用本节仅介绍其特殊点 , 。

类型的选择对于直径小于 , 的小塔且再分。

布要求不高时可选用花型再分布器直径大于必须选其它型式其中直径不大于 , 再分布要求高时盘型是最好的选择因为 , 、、、。

对帽盖的设计不能吊以轻心否则会形同 , 它各项技术性能好占空间小结构相对简单 , , 虚设帽盖有多种型式平盖斜盖和槽形盖平 , 。

投资省槽型和管型再分布器它们均须由分布器和收集器相组合而成结构比较复杂本体高 , 、盖是不可取的它虽能挡液但不能阻止液体回 , 流人升气管改进措施是在平的主体周边加焊 , 度大占据许多塔内有效空间安装检修亦不 , , 宽度 , 的倾斜排液舌斜盖是常用的一 , 便但它具有优良的再分布性能压降很小斜 , 种它的周边均应向下倾斜且盖外缘应较升气管宽以利排液斜度可取 , 板型 , 便于中间加出料是大型填料塔理想, …〔, … 〕, , 也有・年第总期期化工生产与技术〕翅附大到面呈一的〔槽形盖用于长条形升气管上截 , 管的最小高度为项要求时可降低到 , 〔・… 〕, 倘若无此形或一形槽向两头短边倾斜排液 , , 、 , 〔〕。

填料塔操作时,在任一截面上,保证气液的均匀分布是非常重要的,对于任一装填完毕的填料塔,气速的分布是否均匀,主要取决于液体分布的均匀程度。

因此,液体再塔顶的初始均匀喷淋,是保证填料塔达到预期分离效果的重要条件。

为了满足不同的塔径、不同液流量以及不同均布程度的要求,液体分布装置有多种结构型式,目前常用的喷淋装置主要是多孔型和溢流型两类。

本设计的塔径是DN=1200mm,液体体积流量为18.51m3/h,因为体积流量比较大,多孔型的喷淋装置不适合,所以,本塔选择了溢流喷淋装置。

溢流喷淋装置是目前用的最广泛的分布器,特别是大型填料塔,它的优点就是:操作弹性大、不易堵塞、操作可靠、便于安装等。

溢流型分布器有溢流槽式和溢流盘式等两种结构形式。

溢流槽式分布器是适应性很强的分布器,适用于塔径D>1000的场合,所以本设计选择溢流槽式分布器。

溢流槽式分布器是由若干个喷淋槽和置于其上的分配槽组成。

喷淋槽两侧具有三角形或矩形的堰口,各堰口的下缘应位于同一水平面上,喷淋槽由焊于塔壁的支撑圈支持,并调整之水平。

分配槽数随塔径及液体负荷而异,在1~3之间选用。

槽内液体流速不高于0.24~0.3m/s。

槽宽>120mm,高度<350mm。

因为个喷淋槽的长度不同,故个槽的送液量也不同,因此,从分配槽送入各喷淋槽的液量,须借调节分配槽底的给液孔数或孔径来适应之。

溢流槽式分布器的设计参考数据,列于下表:所以,根据以上的表格可以得出,本设计的塔,选择的溢流槽式分布器的规格是: 外径为1180mm(D-20),喷淋槽数量为3个喷淋槽中心距离为300mm,分配槽数量为1个。

(1)布液孔数液体分布器的作用:液体分布装置设于填料层顶部,用于将塔顶液体均匀分布在填料表面上,液体的分布装置性能对填料塔效率影响很大,特别是大直径、低填料层的填料塔,尤其需要性能良好的液体分布装置。

由于液体在填料塔内分布均匀,可以增大填料的润湿表面积,以提高分离效果。

填料塔气液分布器优化设计原则赵汝文天津天大天久科技股份有限公司2005年6月填料塔气液分布器优化设计原则―填料塔硬件系列优化设计之一赵汝文(天津天大天久科技股份有限公司,天津300072)摘要:提出、研究、应用了大中型填料塔及填料/塔盘复合塔所用气液分布器的硬件优化设计原则,逐条阐明了优选原则,并列举了在炼油、乙烯行业中的成功应用实例,为塔器硬件系列优化拉开了序幕。

关键词:填料塔;液体分布器;优化设计;减压塔;汽油分馏塔众所周知,我国现代化的关键是科学技术现代化,而科学技术现代化的关键是工程技术现代化。

由于种种原因,塔器硬件优化远远落后于工艺及控制的优化。

因此,把塔器硬件技术全面搞上去是塔器工作者义不容辞、刻不容缓的任务。

积多年从事大型塔器工程技术的研发、设计、应用的经验和教训,提出并锁定了“填料塔硬件系列优化设计原则”这一课题。

本文实为第一块探路石,意在引出通灵宝玉,使我国塔器硬件技术全面上水平。

1.填料塔气液分布器优化设计原则填料塔的气液分布器约几十种,它们随着填料塔技术的发展而发展。

在大中型填料塔中,多采用槽式、盘式、管式或喷嘴式。

迄今为止,国内外尚没有一个气液分布器优化设计指导原则,塔器硬件优化进程缓慢。

一是因为维护知识产权和保护经济利益,各公司一般不肯将其高水平的专利气液分布器公开;二是世界上还没有一个公认的权威单位牵头制定这样一个硬件优化模型。

经二十多年的研发、设计和应用,我们做了一点尝试性工作,现将“填料塔气液分布器优化设计原则”———“赵汝文模型”介绍给大家。

填料塔气液分布器优化设计原则塔顶回流槽优先,抗堵喷头或槽盘。

集液布流出侧线,首选槽盘是关键。

液位太低控制难,外流盘槽换槽盘。

集液布液无侧线,筛盘、槽盘任君选。

若遇循环取热段,首推盘槽、盘槽管。

小采下边设循环,新荐环槽共槽盘。

填料上面是塔盘,优选盘槽、盘槽管。

填料下面是塔盘,梁挂一盘挺圆满。

常规盘下穿流板,连创盘槽、盘槽管。

设计改造省空间,新连通槽摘桂冠。

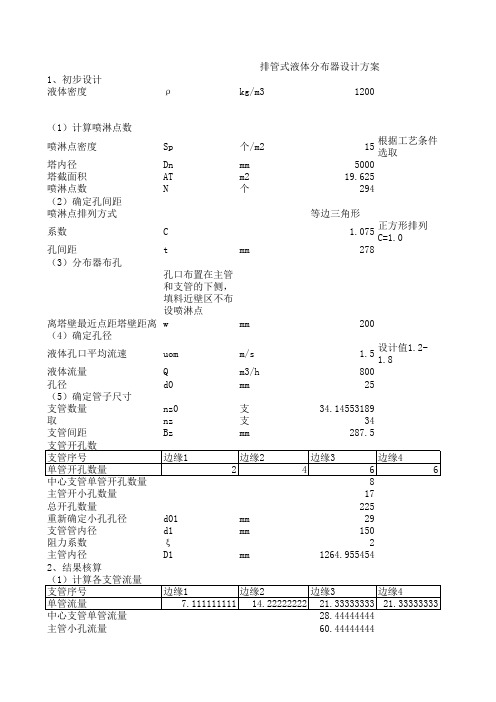

排管式液体分布器设计方案

1、初步设计

液体密度ρkg/m31200

(1)计算喷淋点数

喷淋点密度Sp个/m215根据工艺条件选取塔内径Dn mm5000

塔截面积AT m219.625

喷淋点数N个294

(2)确定孔间距

喷淋点排列方式等边三角形

系数C 1.075正方形排列C=1.0孔间距t mm278

(3)分布器布孔

孔口布置在主管和支管的下侧,填料近壁区不布设喷淋点

离塔壁最近点距塔壁距离w mm200

(4)确定孔径

液体孔口平均流速uom m/s 1.5设计值1.2-1.8

液体流量Q m3/h800

孔径d0mm25

(5)确定管子尺寸

支管数量nz0支34.14553189

取nz支34

支管间距Bz mm287.5

主管开小孔数量17

总开孔数量225

重新确定小孔孔径d01mm29

支管管内径d1mm150

阻力系数ξ2

主管内径D1mm1264.955454

2、结果核算

主管小孔流量60.44444444

总流量合计800

阻力系数ξz2

常数10.015719007

常数21200

中心支管始端压差ΔP Pa 239.8978514

件选取方形排列C=1.0计值1.2-1.8。

[收稿日期]!""#$"%$#&[作者简介]蔡新国(#’(’$),男,河北迁安人,#’’#年毕业于河北轻化工学院,工程师,现从事化工工程设计工作。

填料塔液体分布器的设计及应用蔡新国(河北省迁安化工有限责任公司,河北迁安#())#!)[摘要]介绍了填料塔三种不同液体分布器的设计,经过几年的生产实践检验,均达到了设计期望值,对企业的高负荷生产起到了关键作用。

[关键词]填料塔;液体分布器;设计[中图分类号]*+"&,-&[文献标识码].[文章编号]#""($/’"((!""#)"($""!%$"!!概述我公司在#!"01/2合成氨、!""01/2尿素的扩产技术改造过程中,新增加了半水煤气常压脱硫塔,对变换气脱硫塔进行了技术改造,更新改造了净化34!吸收塔等填料塔,均由我公司承担设计任务。

在塔器溶液分布器的设计中,结合生产实际,灵活运用了溶液分布器设计的基本原则,在生产中收到了满意的效果。

本文对这些塔的液体分布器装置设计进行总结,以供同类型企业及相关行业改造设计时参考。

"填料塔液体分布器设计实例!5#半水煤气常压脱硫塔!5#5#设备规格!&!""667,!%("66,内装!/(667,%667!66聚丙烯阶梯环填料,共分三层,每层填料高&6,每层,%"66为整齐放置,上方乱堆。

!5#5!液体分布器型式压力排管式液体分布器(如图#所示)。

其主要尺寸:主管!)%"667#"66;支管!#,,667)5&66,共#(根,支管下方及与垂直方向成#&8角位置,交错开!#!66的降液孔!")"个,孔间距为!"66;主管下方与垂直方向夹角#&8、,"8、)&8开(排!#!66的降液孔#))"个。

排管式液体分布器设计方案

1、初步设计

液体密度ρkg/m31200

(1)计算喷淋点数

喷淋点密度Sp个/m215根据工艺条件选取塔内径Dn mm5000

塔截面积AT m219.625

喷淋点数N个294

(2)确定孔间距

喷淋点排列方式等边三角形

系数C 1.075正方形排列C=1.0孔间距t mm278

(3)分布器布孔

孔口布置在主管和支管的下侧,填料近壁区不布设喷淋点

离塔壁最近点距塔壁距离w mm200

(4)确定孔径

液体孔口平均流速uom m/s 1.5设计值1.2-1.8

液体流量Q m3/h800

孔径d0mm25

(5)确定管子尺寸

支管数量nz0支34.14553189

取nz支34

支管间距Bz mm287.5

主管开小孔数量17

总开孔数量225

重新确定小孔孔径d01mm29

支管管内径d1mm150

阻力系数ξ2

主管内径D1mm1264.955454

2、结果核算

主管小孔流量60.44444444

总流量合计800

阻力系数ξz2

常数10.015719007

常数21200

中心支管始端压差ΔP Pa 239.8978514

件选取方形排列C=1.0计值1.2-1.8。

水吸收氨填料吸收塔设计1 题目含氨为5%的混合气体, 处理量为500m3/h, 尾气中含氨低于0.02%,采用清水进行吸收, 吸收剂的用量为最小用量的1.5倍. (均为体积分数).,2 设计任务和操作条件:(1)操作压力常压。

(2)操作温度 20℃(3)年工作300天,每天24小时运行.3 填料类型 聚丙烯阶梯环填料,规格自选.4 设计内容(1)吸收塔的物料衡算(2)填料层压降的计算(3)液体分布器的简单设计(4)吸收塔塔体工艺尺寸的计算(5)绘制分布器施工图(6)对本设计进行评述5 基础数据20℃下氨在水中的溶解度系数为0.725Kmol/( m3. kpa)一吸收工艺流程的确定采用常规逆流操作流程.流程如下。

二物料计算(l). 进塔混合气中各组分的量取塔平均操作压强为101.3kPa,故:混合气量= 500()×= 20.80kmol/h混合气中氨量=20.80×0.543 =1.129 kmol/h = 19.2kg/h混合气中空气量=20.80-1.129 = 19.671kmol/h=570.5kg/h (2).混合气进出塔的(物质的量)组成==0.05430;(3).混合气进出塔(物质的量比)组成Y1==0.0574Y2=(1-)=0.0574×=0.0002296(以塔顶排放气体中氨含量0.02%计)三 平衡曲线方程查表知:20℃时,氨在水中的亨利系数E=277.3Kpa;m = = = 2.737故操作线方程为:Y=2.737X.吸收剂(水)的用量Ls由操作线方程知:当Y1=0.0574时,X1*=0.021,计算最小吸收剂用量=19.671×=53.77 kmol/h取安全系数为1.5,则Ls=1.5×53.77=80.65kmol/h = 1451.7kg/h依物料衡算式塔底吸收液浓度= 19.671×= 0.014四塔径计算塔底气液负荷大,依塔底条件(混合气20℃),101.325kPa图1 通用压降关联图(1).采用Eckert通用关联图法(图1)计算泛点气速①有关数据计算塔底混合气流量V`S=570.5+19.2=589.7kg/h吸收液流量L`=1451.7kg/h进塔混合气密度=×=1.206kg/(混合气浓度低,可近似视为空气的密度)吸收液密度=998.2kg/吸收液黏度=1.005 mP a·s经比较,选DN38mm聚丙烯阶梯环。

制药用水贮存与分配系统的设计一、配管的坡度配管设计中应为管道的敷设考虑适当的坡度,以利于管道的排水。

即管道在安装时必须考虑使所有管内的水都能排净。

这个要求应作为设计参数确定在系统中。

制药用水系统管道的排水坡度一般取1%或1cm/m。

这个要求对纯化水和注射用水系统管道均适用。

配管系统中如有积水,还必须设置积水排泄点和阀门。

但应注意,排水点数量必须尽量少。

二、配水管道参数的计算制药工艺过程用水的量是根据工艺过程、产品的性质、制药设备的性能和药厂所处地区的水资源情况等多种条件确定的。

通过分析对每一个用水点注射用水的使用情况来确定。

通常,工艺用水量的计算按照两种主要的用水情况进行。

一种是根据单位时间工艺生产流程中某种耗水量最大的设备为基础考虑,即考虑工艺生产中最大(或峰值)用水量及最大(或峰值)用水时间;另一种是按照消耗在单位产品上的平均用水量(这个水量包括辅助用水)来计算。

无论采用哪一种算法,应尽量考虑生产工艺用水的需求,应在药品制造的整个生产周期内比较均匀,并具有规律性;同时应尽量考虑为适应生产发展,水系统未来可能的规模扩展。

为满足工艺过程的各种需要,制药工艺过程的设计用水量是根据具体的药品品种在生产工艺过程中的直接用水量和辅助过程间接用水量之和决定的。

即在考虑生产的具体品种和生产安排诸方面因素后,根据上述工艺分配输送管道的设计形式和要求原则来具体确定。

而其计算用水量则由一天中生产过程的高峰用量与平均用量综合确定。

不同药品生产过程,其用水量的情况相差很悬殊。

2.1生产工艺用水点情况和用水量标准工艺用水系统中的用水量与采用的工艺用水设备的完善程度、药品生产的工艺方法、生产地水资源的情况等因素有关。

通常,工艺用水的变化比较大。

一般来说,工艺用水点越多,用水工艺设备越完善,每天中用水的不均匀性就越小。

制药用水的情况因各个工艺用水点的使用条件不同,差异很大。

如前所述,工艺用水系统分单个与多个用水点、仅为高温用水点或仅为低温用水点、既有高温用水点又有低温用水点、不同水温的用水点中,既有同时使用各种水温的情况,又有分时使用不同水温的情况,等等。