浅析数控机床润滑方式及特点

- 格式:pptx

- 大小:2.02 MB

- 文档页数:7

CNC机床加工中的表面润滑技术与表面质量控制在现代制造业中,CNC(Computer Numerical Control)机床已经成为一种主流的机械加工工具。

在使用CNC机床进行加工过程中,表面润滑技术和表面质量控制是非常重要的因素。

本文将介绍CNC机床加工中的表面润滑技术以及如何控制表面质量。

一、CNC机床加工中的表面润滑技术表面润滑技术在CNC机床加工过程中起到重要的作用。

它能够减少刀具与工件之间的摩擦力,减少热量的产生,提高加工效率和工件的表面质量。

常见的表面润滑技术包括:1. 润滑油润滑油是CNC机床加工中最常用的润滑剂之一。

它能够有效地减少切削力和热量的产生,降低刀具的磨损。

在使用润滑油时,需要根据刀具和工件材料的不同选择合适的润滑油,并确保润滑油的质量符合要求。

2. 气体润滑气体润滑是一种无接触的润滑方式,主要通过喷气装置将气体喷射到切削区域。

气体润滑能够有效地降低切削摩擦,提高切削速度和表面质量。

常用的气体润滑剂包括空气和氮气等。

3. 固体润滑固体润滑是指在切削过程中使用固体润滑剂来减少刀具和工件之间的摩擦力。

常见的固体润滑剂有石墨、二硫化钼等。

固体润滑剂具有很好的耐高温性能和抗磨损性能,可以有效地减少加工过程中的摩擦和热量的产生。

二、CNC机床加工中的表面质量控制表面质量是衡量CNC机床加工质量的重要指标之一。

为了获得高质量的表面,我们需要控制以下几个方面:1. 切削参数的选择在CNC机床加工过程中,切削参数的选择对表面质量有着重要的影响。

例如,切削速度、进给速度和切削深度等参数需要根据工件材料和形状进行合理的选择。

如果切削参数选择不当,可能会导致表面粗糙度增加,甚至出现划痕等问题。

2. 刀具的选择和磨损控制选择合适的刀具对于保证表面质量非常重要。

不同的切削任务需要使用不同类型的刀具。

同时,及时检查和更换磨损严重的刀具也是保证表面质量的关键。

磨损严重的刀具容易导致加工过程中出现毛刺和划痕等问题,从而影响到表面质量。

数控机床技术中的加工润滑与冷却液的选择数控机床是现代制造业中常用的精密加工设备,广泛应用于汽车制造、航空航天、电子设备、模具等领域。

为了保证加工的质量和效率,数控机床在加工过程中需要使用润滑和冷却液。

本文将介绍数控机床技术中加工润滑和冷却液的选择。

加工润滑对于数控机床的正常运行和加工效果至关重要。

润滑剂可以降低机床零部件之间的摩擦,减少磨损,延长机床寿命。

同时,它还可以减少加工过程中的发热,提高加工精度和表面质量。

在选择加工润滑剂时,我们需要考虑以下几个因素:1. 切削类型:不同的切削类型需要不同的润滑剂。

例如,对于金属切削,我们通常使用切削油或切削膏。

而对于高速切削,我们则更倾向于使用切削液。

2. 加工材料:不同的加工材料需要不同的润滑剂。

例如,对于铸铁加工,我们通常使用单一的切削油。

而对于铝合金,我们则需要使用含有极压添加剂的切削液。

3. 加工要求:加工要求也是选择加工润滑剂的重要因素。

对于高精度加工,我们需要选择低黏度、低温度润滑剂,以确保加工表面的光洁度。

而对于耐高温加工,我们则需要选择具有高温度稳定性的润滑剂。

冷却液的选择同样重要,它对于冷却刀具和工件,减少加工温度,保护机床和延长刀具寿命起着关键作用。

在选择冷却液时,我们需要考虑以下几个因素:1. 加工材料:不同的加工材料需要不同的冷却液。

例如,对于钢加工,我们通常使用水溶性切削液。

而对于高温合金加工,我们则需要使用具有良好热稳定性和润滑性的特殊冷却液。

2. 加工环境:加工环境也是选择冷却液的重要因素。

对于干燥的加工环境,我们通常使用油基切削液,因为油基切削液具有防锈和防腐的性能。

而对于湿润的加工环境,我们则使用水溶性切削液,因为水溶性切削液易于清洗。

3. 环保因素:在如今注重环保的时代,选择环保型冷却液也是很重要的。

环保型冷却液通常是水溶性的,无毒、无味、不易燃,对环境和操作人员都更加安全。

总体来说,数控机床技术中的加工润滑与冷却液的选择需要根据加工要求、加工材料和环境等因素进行综合考虑。

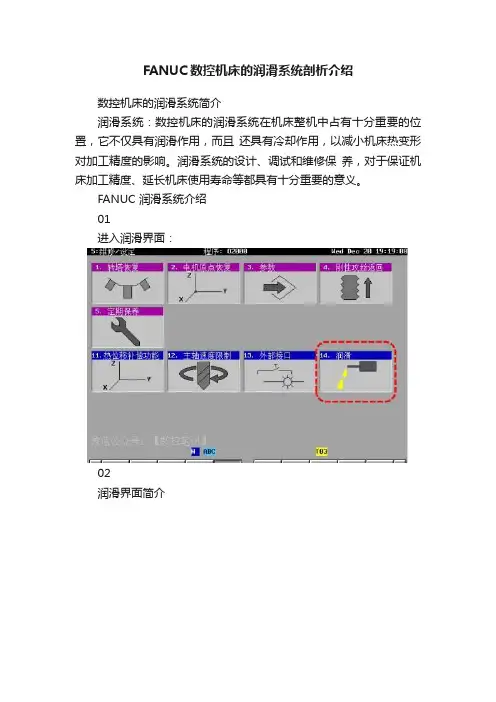

FANUC数控机床的润滑系统剖析介绍数控机床的润滑系统简介润滑系统:数控机床的润滑系统在机床整机中占有十分重要的位置,它不仅具有润滑作用,而且还具有冷却作用,以减小机床热变形对加工精度的影响。

润滑系统的设计、调试和维修保养,对于保证机床加工精度、延长机床使用寿命等都具有十分重要的意义。

FANUC 润滑系统介绍01进入润滑界面:02润滑界面简介(a) 润滑过滤器网眼被强制驱动按下软键[开]时,仅在所设定的时间内驱动泵。

润滑油的排出次数为1次,与泵的驱动时间无关。

标准设定值为15秒,可在15~240秒的范围内设定。

(b) 润滑间隔(时间)设定从泵停止到驱动为止的时间。

标准设定值为600秒,可在120~1500秒的范围内设定。

(c) 节能控制(距离)设定从泵停止到轴累计运动的距离。

标准设定值为 60米。

03润滑系统节能控制设定为“开”时,在经过(b)中所设定的时间后,当轴停止时,不会驱动泵。

当执行轴移动操作时,驱动泵并排出润滑油。

标准设定值为关。

节能控制方法一:节能控制方法二:可通过 K参数打开/关闭,K23#4=0/1 更多K参数介绍链接:FANUC PMC-K 参数查询节能控制方法三:通过节能画面进行设定04润滑界面的隐藏隐藏润滑系统界面,只需改K34#0=1即可05润滑系统保养模式进入润滑系统保养模式,只需改K13#6=1即可;在保养模式下,按下面板【X1】按键即可实现手动打油!06润滑系统停止运行润滑系统停止运行,只需改K10#4=1即可停止屏蔽所有润滑系统装置由于润滑系统对机床精度至关重要,如果停止运行系统装置,将会记录到系统报警履历内,保修期内的机床慎重修改,你懂得~07润滑油位低如何屏蔽?润滑油位下降屏蔽,只需改K34#4=1即可屏蔽报警,由于润滑系统对机床精度至关重要,严禁长时间屏蔽报警~1>如何设定为其他值?(默认值为600秒/60米)2>如何打开隐藏的特殊功能界面?。

谈谈机床润滑油的内润滑和外润滑

机床的润滑是机床保养中的最重要的方面之一。

机床的润滑可以分为内润滑和外润滑,相应的,机床润滑油也分为内润滑油和外润滑油。

内润滑是指机床的箱体内部相关部件的润滑。

如主轴箱、进给箱、溜板箱这些地方都是内循环的形式润滑,循环是靠白线油泵来完成的,每次加够一定量的油、就不需要去维护了只需要观察上油状况就可以了。

一般内润滑油六个月更换一次就可以了,因为它是内循环,和外界隔绝所以不容易受到外界的污染,也就不用更换那么频繁了,但是有特殊要求的机床还是要换的勤一点,一般3个月左右就需要更换机床润滑油。

机床润滑油的外润滑是指外部可以看到的部位的润滑。

有的机床用油润滑,有的机床用切削液,这要根据加工要求来定。

外润滑润滑的部位有:导轨、刀架、卡盘、尾座,最主要的地方就是润滑刀具和加工工件的接触面,如果这个面润滑不好的话会影响到工件加工的效率、光洁度,也会影响到机床刀具的使用寿命,间接的增加了工件的加工成本。

机床润滑油对机床非常重要,内润滑油选取或使用不当,会导致机床损坏降低机床的使用寿命;外润滑油选取或使用不当,则会影响机床的加工质量,同时也会降低机床的使用寿命。

车床的润滑系统和维护保养方法一、车床的润滑为了使车床在工作中减少机件的磨损,保持车窗的精度,延长车窗的使用寿命,必须对车床上所有的摩擦部位定期进行润滑。

根据车床各个零、部件在不同的受力条件下工作的特点,常采用以下几种润滑方式:1 浇油润滑车窗露在外面的滑动表面。

如车床的床身导轨面,中、小滑板导轨面和丝杠等,擦干净后用油壶浇油润滑。

2 溅油润滑车窗齿轮箱内等部位的零件,一般是利用齿轮转动时把润滑油飞溅到各处进行润滑。

注入新油应用滤网过滤,有面不得低于油标中心线。

换油期一般为每三个月一次。

3 油绳润滑进给箱内的轴承和齿轮,除了用齿轮齿轮溅油法进行润滑外,还靠进给箱上部的储油槽,通过油绳进行润滑。

因此,除了需要注意进给箱油标孔里油面高低外,每班还需要给进给箱上部的储油槽适量加油一次。

4 弹子油杯润滑车床尾座中、小滑板摇手柄转动轴承部位,一般采用这种方式。

润滑时,用油嘴将弹子揿下,滴入润滑油。

弹子油杯润滑每班至少加油一次。

5 油脂杯润滑车床交换齿轮箱的中间齿轮等部位,一般用油脂杯润滑。

润滑时,现将油脂杯中装满油脂,当拧进油杯盖时,润滑脂就进入周承套内。

油脂杯每周加油一次,每班次旋转油杯盖一圈。

6 油泵循环润滑这种方式是依靠车床内的油泵供应充足的油量来进行润华。

卧式车床的一级保养当机床使用到一定期限,各运动间之间的间隙增大,各紧固、联结建会产生松动,机床外表会出现锈蚀、油污,这些情况的出现直接影响零件的加工质量和生产效率。

为了保证车床精度和延长车床使用寿命,必须对车床进行合理、必要的保养。

保养的主要内容是清洁、润滑和必要的调整。

当车床运转500小时以后,需要进行一级保养。

一级保养易操作工人为主,维修人员进行配合。

保养前,必须切断电源,然后按保养内容和要求进行保养。

具体内容如下:1 外保养1)清洗机床外表面及各罩盖,保持内外清洁,无锈蚀,无油污。

2)清洗长丝杠、光杠和操纵杠。

3)检查并补齐螺钉、手柄等,检查清洗机床附件。

机床的16 种润滑方式【推荐】

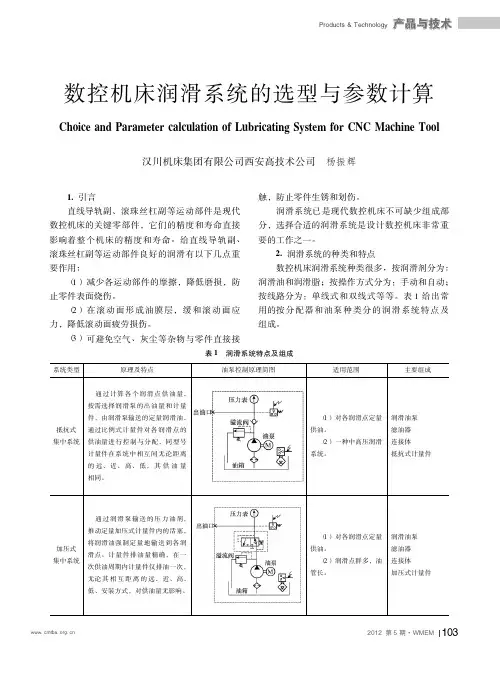

数控机床的润滑系统在机床整机中占有十分重要的位置,它不仅具

有润滑作用,而且还具有冷却作用,以减小机床热变形对加工精度的影响。

下面,小编为大家分享机床的润滑方式,希望对大家有所帮助!

离心润滑

在离心力的作用下,润滑油沿着圆锥形表面连续地流向润滑点,用于装在立轴上的滚动轴承。

油浴润滑

摩擦面的一部分或全部浸在润滑油内运转,用于中、低速摩擦副,如圆周速度小于12-14m/s 的闭式齿轮;圆周速度小于10m/s 的蜗杆、链条、滚动轴承;圆周速度小于12-14m/s 的滑动轴承;圆周速度小于2m/s 的片式摩擦离合器等。

油环润滑

使转动零件从油池中通过,将油带到或激溅到润滑部位,用于载荷平稳、转速为100-2000r/min 的滑动轴承。

飞溅润滑

使转动零件从油池中通过,将油带到或激溅到润滑部位,用于闭式齿轮,易于溅到油的滚动轴承,高速运转的滑动轴承,滚子链,片式摩擦离合器等。

刮板润滑

使转动零件从油池中通过,将油带到或激溅到润滑部位,用于低速(30r/min)滑动轴承。

手工加油润滑

由人手将润滑油或润滑脂加到摩擦部位,用于轻载、低速或间歇工作的摩擦副。

如普通机床的导轨、挂轮及滚子链(注油润滑),齿形链。

机床螺旋传动的润滑机床螺旋传动可分为滑动螺旋、滚动螺旋和静压螺旋,它们具有不同的润滑特点。

分述如下:1)滚动螺旋副的润滑滚动螺旋副即滚珠丝杠副,滚珠丝杠所使用的润滑剂原则上与滚动轴承所使用的各种润滑剂相同。

主轴用的各种润滑剂和润滑方法都可用于精密滚珠丝杠。

它的润滑方法一般多采用润滑脂(如2号锂基润滑脂)润滑,将脂充填在螺母内及丝杠螺纹滚道上。

高速运转和需要严格控制温升(如用于数控机床)时,可使用粘度32到68的液压油,也可采用主轴油、导轨油或汽轮机油循环润滑、喷雾润滑或滴油润滑。

2)静压螺旋副的润滑静压螺旋副(即静压丝杠副)的供油装置及所使用的润滑油基本上与静压轴承或导轨所使用的相同,应特别注意润滑油的清洁,润滑油必须经过严格过滤。

用于机床进给运动的静压丝杠副一般要求能得到准确的传动精度,因此希望润滑油温度变化所引起的热变形小,所以供油系统中需要有恒温装置或冷却装置。

3)滑动螺旋副的润滑不同类型机床的螺旋传动对润滑的要求也不同,如立式车床中的螺旋传动表面压力可高达100MPa,所以必须选用黏度高及抗磨性好的导轨油;精密机床中的螺旋传动要求长期保持其精度、较小的温升和较低的摩擦因数,宜用黏度低及抗磨性好的主轴油或液压油。

4)重载荷螺旋副的润滑如压力机、压榨机、压延机、剪板机、大虎钳和大管钳等的螺旋驱动部分的面压力很大(一般在1~5MPa以上),一般用淬火硬化钢等热处理材料,而润滑油黏度(40℃)则多用20~50m㎡/s,甚至到350mm/s以上。

5)蜗杆和蜗轮架的润滑这是最近随着大型机床的发展,为降低过去常用的齿条和小齿轮或螺杆及螺架等的面压力而广泛采用的移动机构。

蜗杆和蜗轮架需用黏性极好的高黏度油(一般用有油性或极压添加剂的润滑油),其黏度(40℃)为40~90m㎡/s.6)球窝型螺旋副的润滑球窝螺旋副的摩擦阻力小,并多用于行进螺旋装置上。

在公螺旋和母螺旋间有很多小球,起滚动接触作用,因而大大降低了摩擦因数。

1、手工加油润滑:由人手将润滑油或润滑脂加到摩擦部位。

2、滴油润滑:润滑油靠自重(通常用针阀滴油油杯)滴入摩擦部位,。

3、油绳润滑:利用浸入油中的油绳毛细管作用或利用回转轴形成的负压进行自吸润滑等。

4、油垫润滑:利用浸入油中的油垫毛细管作用或利用回转轴形成的负压进行自吸润滑。

5、自吸润滑:利用浸入利用回转轴形成的负压进行自吸润滑。

6、离心润滑:在离心力的作用下,润滑油沿着圆锥形表面连续地流向润滑点。

7、油浴润滑:摩擦面的一部分或全部浸在润滑油内运转。

8、油环润滑:使转动零件从油池中通过,将油带到或激溅到润滑部位。

9、飞溅润滑:使转动零件从油池中通过,将油带到或激溅到润滑部位。

10、刮板润滑:使转动零件从油池中通过,将油带到或激溅到润滑部位。

11、滚轮润滑:使转动零件从油池中通过,将油带到或激溅到润滑部位。

12、喷射润滑:用油泵使高压油经喷嘴射入润滑部位。

13、手动泵压油润滑:利用手动泵间歇地将润滑油送入摩擦表面,用过的润滑油一般不再回收循环使用。

14、压力循环润滑:使用油泵将压力油送到各摩擦部位,用过的油返回油箱,经冷却、过滤后供循环使用,用于高速、重载或精密摩擦副的润滑。

15、自动定时定量润滑:用油泵将润滑油抽起,并使其经定量阀周期地送入各润滑部位。

16、油雾润滑:利用压缩空气使润滑油从喷嘴喷出,将其雾化后再送入摩擦表面,并使其在饱和状态下析出,让摩擦表面粘附上薄层油膜,起润滑作用并兼起冷却作用,可大幅度地降低摩擦副的温度。

济南时代百超。

数控线切割机床的润滑特色及优势数控电火花线切割机床是量大面广、品种众多的设施,其构造特色、加工精度、自动化程度、工况条件及使用环境条件有很大差别,对润滑系统和使用的润滑剂有不一样的要求。

1、线切割机床润滑的特色机床中的主要零零件多为典型机械零零件,标准化、通用化,系列化程度高。

比如滑动轴承、转动轴承、齿轮、蜗轮副、转动及滑动导轨、螺旋传动副(丝杠螺母副)、离合器、液压系统、凸轮等等,润滑状况各不同样。

(2)机床的使用环境条件:机床往常安装在室内环境中使用,夏天环境温度最高为40℃,冬季气温低于0℃时多采纳供暖方式,使环境温度高于 5-10℃。

高精度机床要求恒温空调环境,一般在20℃上下。

但因为许多机床的精度要乞降自动化程度较高,对润滑油的粘度、抗氧化性(使用寿命)和油的洁净度的要求较严格。

机床的工况条件:不一样种类的不一样规格尺寸的机床,甚至在同一种机床上因为加工件的状况不一样,工况条件有很大不一样。

对润滑的要求有所不一样。

润滑油品与润滑冷却液、橡胶密封件、油漆资料等的适应性:在大部分机床上使用了润滑冷却液,在润滑油中,经常因为混入冷却液而使油品乳化及变质、机件生锈等,使橡胶密封件膨胀变形,使零件表面油漆涂层气泡、剥落。

所以考虑油品与润滑冷却液、橡胶密封件、油漆资料的适应性、防备漏油等。

特别是跟着机床自动化程度的提升,在一些自动化和数控机床上使用了润滑 /冷却通用油,既可作润滑油、也可作为润滑冷却液使用。

2、线切割机床润滑剂的使用因为数控线切割机床的型号众多,构造及零件状况有很大变化,很难对其主要零件润滑剂的采纳提出明确建议,下边内容是依据相关标准整理的一些机床主要零件合理应用的润滑剂的介绍建议,供采纳润滑剂时参照。

机床用润滑剂采纳介绍:全消耗系统:雅致矿油,L-AN32、L-AN68或L-AN220,用于轻负荷零件,常使用HL液压油。

齿轮(闭式齿轮):连续润滑(飞溅、循环或发射),雅致矿油,并改良其抗氧性、抗腐化性(黑色金属和有色金属)和抗泡性,CKB32、CKB68或CKB100、CKB150,在轻负荷小操作的闭式齿轮(相关主轴箱轴承、走刀箱、滑架等),CKB32和CKB68也能用于机械控制离合器的溢流润滑,CKB68可取代AN68。