汽车产品塑料保险杠技术条件

- 格式:pdf

- 大小:252.84 KB

- 文档页数:11

汽车零部件产品开发要求说明(SOR)版本:N01SOR编号:项目名称: AC-01零件名称:前保险杠总成装置零件件号: 2803000E01-A01编制:校对:审核:批准:会签:江苏XXX新能源车业有限公司201X年XX月XX日前言本版本为"SC01项目前保险杠总成等SOR N01版本"本版本根据SC01项目前保险杠数据总成等初版数据编写本版本主要目的是协助采购中心进行产品寻源定点,及相关供应商进行产品先期报价使用,不作为最终版本江苏XXX新能源车业有限公司对本SOR拥有完全解释权目录1. 名词解释2. 项目总体描述2.1. 项目简介2.2. 项目主要时间节点2.3. 项目主要工程人员3. 产品性能技术要求及产品技术状态描述表3.1.产品技术状态描述及性能要求3.2. 外观要求3.3. 材料性能要求3.4. 成品性能试验要求3.5. 性能指标验收方式3.6.零部件标识要求4. 样件需求计划5. 产品BOM表6. 材料及检验制造要求6.1. 材料型号及推荐材料供应商6.2.关于回收利用与禁限用物质管控的要求7. 法规认证、检具、工装及运输包装要求7.1. 法规要求7.2. 认证要求7.3. 检具要求7.4. 工装要求7.5 样件供货状态说明及运输包装要求7.6其他要求8. 双方数据交换的要求9. 测试要求10. 双方责任10.1.双方工作任务及时间要求10.2.甲方责任10.3. 乙方责任11. 投标书内容及要求(签订合同时需删除此条)12. 附件1 "产品技术状态描述表"13. 附件2 "产品BOM表"14.附件3 "二级供应商清单"1、名词解释产品:指乙方(投标方)根据本产品开发技术要求规定,设计、生产的 SC01前保险杠总成等相关零部件。

技术要求:指甲方对产品结构、尺寸、性能、材料等的要求。

技术资料:指包括但不限于产品的设计、开发、试验、制造的图纸、CAD数技术规范、分析报告、试验报告、样件等全部技术文件及实物,也包括在本产品开发技术要求履行过程涉及到的各方的专有技术、专利技术、企业秘密、生产信息、商业机密等资料。

本标准规定了汽车外饰件颜色和外观的评价方法、测量条件及颜色偏差的要求。

本标准适用于汽车外部装饰件(如保险杠、前格栅、牌照板、后视镜、油箱口盖等)的颜色及外观评价。

如果有特殊要求,相关检测标准依据技术部门制定的相应技术规范执行。

本企业标准由范围、引用标准、技术要求、试验方法、产品出厂验收等部分组成。

本标准由XXXXX汽车有限公司产品部提出。

本标准由XXXXX汽车有限公司产品部归口。

本标准由XXXXX汽车有限公司产品部负责起草。

本标准主要起草人:XXX汽车外饰件涂层质量标准1范围本规范描述了外部涂漆件的表面外观质量要求及漆膜相应检测标准,本规范适用于各种基材、各种涂料体系的汽车外饰件。

本标准包括引用文件、术语、技术要求、试验方法及验收原则等内容。

2规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

本标准出版时,所示版本均为有效。

所有标准都会被修改,使用本标准的各方应探讨使用下列标准最新版本的可能性。

ISO 105 A02 涂层粉化度检测D15 1211 涂层、塑料覆盖层划伤敏感性D15 5084 透明或不透明着色物比色偏差的计算D24 1312 涂层抗石击性D25 1075 油漆涂层划格试验D27 1571 涂层潮湿起泡试验D47 1025 涂层汗水中色牢度检测D47 1431 涂层颜色牢度检测GB/T 1730-1993 漆膜硬度测定法GB/T 1733-1993 涂层耐水浸性试验GB/T 1734-1993 涂层抗汽油(柴油)性GB/T 1743-1989 涂层外观(颜色、光泽)检测3术语外饰件:车身外部起装饰性作用的油漆零部件CIE Lab:国际照明委员会色差检测系统 4技术要求 4.1 一般要求4.1.1 将车身外部部件分成不同的外表区域,分别设定每个区域的质量要求,见“4.3外 观要求”。

4.1.2 根据下列要求划分部件区域:A 区:很高可见度,车身保险杠以上所有强可见度的部件外部表面;B 区:高可见度,车身保险杠以下所有强可见度的部件外部表面;C 区:一般可见度,通常可见的部件外部表面;D 区:低可见度,装配部位的凹面、凹纹、无涂层面及隐藏面 4.2 基本要求4. 2.1产品应符合本标准的要求,并按照经规定程序的技术文件制造。

Q/JLY J7110889A-2015乘用车保险杠技术条件<秘密级>编 制: 余伟炜校 对: 王坤昱审 核: 戴开红审 定: 金爱君标准化: 伍永会批 准: 羊 军浙江吉利汽车研究院有限公司 二○一五年一月前 言本标准是对JLYY-JT146-08《车用保险杠技术条件》的修订。

与JLYY-JT146-08相比,主要差异如下: ——引用标准的更新及增加;——修改外观要求的技术描述;——归纳整合常规性能;——增加电镀性能要求;——更新与归纳油漆涂层性能;——增加 ABS 材料性能要求;——增加保险杠特殊性能要求;——删除外部凸出物要求。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司车身及外饰开发部起草。

本标准主要起草人:曹俊杰、周利国、曹俊中、余伟炜。

本标准于2015年1月10日发布,于2015年2月10日实施。

本标准所替代的标准更替情况为:——JLYY-JT146-08(2008年6月第三次修订,并于2012年9月18日第一次修改)——JLYY-JT160-07(2007年4月第二次修订)——JLYY-JT160-05(2005年6月第一次修订)——HQ15-JT-019(2005年3月首次发布)1 范围本标准规定了乘用车保险杠的技术要求、试验设备和仪器、试验方法、检验规则、标记、运输及贮 存。

本标准适用于 2015 年 2 月 10 日之后新研发及正在研发的乘用车保险杠(以下简称产品),2015 年 2 月 10 日之前已量产的产品可参照执行。

2 规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

GB/T 191-2008 包装储运图示标志Q/JL J100003-2009 汽车零部件永久性标识规定Q/JL J124011-2010 聚丙烯(PP)材料Q/JL J124012-2014 丙烯腈-丁二烯-苯乙烯(ABS)材料Q/JLY J7110039B-2012 乘用车塑料电镀产品技术条件Q/JLY J7110192A-2010 汽车内外饰塑料件耐温性能试验规范Q/JLY J7110281C-2013 乘用车内外饰塑料件通用技术条件Q/JLY J7110315A-2011 汽车内外饰塑料件振动耐久性试验规范Q/JLY J7110335A-2011 汽车非金属材料阻燃性限值要求及试验方法Q/JLY J7110536A-2011 乘用车内外饰塑料件耐刮擦性试验规范Q/JLY J7110738A-2012 乘用车非金属零部件耐光老化性能技术要求Q/JLY J7110841A-2014 汽车塑料外饰件用面漆涂料标准3 技术要求3.1 基本要求产品应符合本标准的要求,产品的尺寸、公差、质量、纹理、颜色应按照规定程序批准的图样及设计 文件制造。

Klass. –Nr. 50 24 32009年10月塑料外装件的喷漆技术材料技术要求TL 211 标准中心50 24 3共 8 页 第 1 页翻译金喆民日期 2009.12.18校对刘文武 日期 2009.12.18打字日期关键字:油漆、喷漆、塑料外饰件、保险杠、车轮装饰罩盖、行李箱盖扰流板、行李箱盖、挡泥板早期版本1974-11, 1983-10, 1989-07, 1992-08, 1992-09, 1995-03, 1995-10, 1998-06, 2003-02, 2003-03, 2009-09更改相对于2009年9月版TL211做出以下变更:——对表2第11.1项的试验持续时间的错误说明进行更正 1 适用范围本供货条款适用于按照色板或特殊颜色匹配要求生产的喷涂底漆、单层漆及多层漆的塑料件(车身零件,例如:保险杠、车轮装饰罩盖、行李箱盖扰流板、行李箱盖、挡泥板等)。

2 标记法喷漆按照TL 2113 技术要求3.1 基本技术要求首次供货及更改的认可,按VW 011 55。

避免有害物质,按VW 911 01。

为了活化基材材料,预处理是必不可少的,但应该予以说明(例如:火焰处理、等离子前处理等)。

镀层/喷漆,比如有可能存在返工喷涂,必须在基材上进行,就是说在第一遍喷涂的漆层基础上有牢固的结合力。

所有的本TL标准不适用的零件部位,必须在图纸上明确标明。

对于所有试验样件,供应商必须提供以下信息: 1. 关于基材的说明(如:生产厂家和VDA-标示等) 2. 标准色板色号3. 油漆层结构(准确的油漆牌号、油漆供应商等),例如: 底漆:2K(双组分)-流体 01-79008,XXX公司,20μm 色漆:831646,XXX公司,20μm清漆:2K(双组分)-清漆,GP72-0113,XXX公司,22μm4. 喷涂厂家5. 喷涂设备6. 喷涂地点2. 以下所有颜色允许在第一次喷漆的基础上返工:黑色、深蓝色调、深灰色调(包括添加金属粉或珠光粉)。

大货车后保险杠标准

大货车后保险杠是大型货车上非常重要的安全装置,它不仅可以保护车辆后部

免受碰撞的影响,还可以提高行车安全性。

因此,大货车后保险杠的设计和制造需要符合一定的标准,以确保其质量和安全性。

首先,大货车后保险杠的设计应符合国家相关标准和法规要求。

根据《道路运

输车辆安全技术条件》和《汽车后部保险杠技术条件》等文件规定,大货车后保险杠的设计应符合一定的强度和刚度要求,以确保在发生碰撞时能够有效地吸收和分散冲击力,保护车辆和乘员的安全。

此外,保险杠的外观和尺寸也需要符合规定,以确保其在车辆行驶过程中不会对其他车辆和行人造成伤害。

其次,大货车后保险杠的制造需要严格按照相关标准进行。

制造过程中需要选

用优质的材料,采用先进的工艺和设备,确保保险杠的质量和性能达到标准要求。

制造过程中还需要进行严格的质量控制和检测,确保每一件产品都符合标准要求,没有任何质量问题。

另外,大货车后保险杠的安装和维护也需要按照标准进行。

安装过程中需要严

格按照制造商提供的安装说明进行,确保保险杠安装牢固可靠,不会在行车过程中出现松动或脱落的情况。

在日常维护过程中,需要定期检查保险杠的状态,及时发现并解决任何质量问题,以确保保险杠的正常使用和安全性。

总的来说,大货车后保险杠标准的制定和执行对于保障行车安全和减少交通事

故具有重要意义。

只有严格按照标准要求设计、制造、安装和维护大货车后保险杠,才能确保其在发生碰撞时能够发挥有效的保护作用,保障车辆和乘员的安全。

希望相关部门和企业能够高度重视大货车后保险杠标准的执行,共同努力,为行车安全做出更大的贡献。

汽车外饰塑料零件通用技术条件JT1-9902-2013共 4 页重庆长安汽车股份有限公司2013年3月12日汽车外饰塑料零件通用技术条件JT1-9902-2013编制 赖 礼 汇校核 陈 雷审定 王 晓批准 曹 渡更改记录规范编号制定/修订者制定/修订日期批准日期JT1-9902-2013 赖礼汇2013-3-11 曹渡2013-3-12JT1-9902-2013汽车外饰塑料零件通用技术条件1 范围本技术条件规定了前格栅、前罩装饰件、扰流板、防擦条、侧围护板、轮罩衬板、保险杠、三角窗外盖板、后牌照灯盖、发动机装饰罩盖等等外饰塑料零件的基本性能要求及试验方法。

本技术条件适用于长安汽车股份有限公司所开发的所有轿车车型。

2 规范性引用文件SAE J2527 汽车外饰材料加速老化实验标准:可控辐照度氙弧灯SJ-NW-15 塑料件涂装要求规范SJ-NW-16 塑料镀铬件性能要求规范SJ-NW-57 汽车塑料内饰件耐刮擦实验方法及结果判定SJ-NW-101 汽车塑料内饰件耐刮擦实验方法(划格法)3 要求3.1 除非另外规定,否则应符合本技术条件的要求,并按经规定程序批准的图样与技术文件制造。

喷漆零件除了满足本技术条件外,还应满足SJ-NW-15的要求。

电镀零件除了满足本技术条件外,还应满足SJ-NW-16的要求。

3.2 外观要求:所有零件外观应与经确认后的样品一致。

1)产品外观面不允许有裂纹、变形、银纹、波纹、烧焦、飞边、毛刺、气泡、浇口痕迹、顶杆印痕、熔接痕和收缩痕等不可接受表面缺陷。

2)喷涂或镀铬的产品,表面涂层或镀层均匀一致、色泽均匀,外观表面不允许有目视可见的麻点、起泡、漏镀、变色、脱落及其他不可接受缺陷。

3)产品A面上的分模线应小于0.1mm;非主视外观面分模线的痕迹小于0.2mm。

且必须经过长安公司技术部门的认可。

4)零件表面的颜色和花纹应与经规定程序批准的色板或样品一致。

皮纹要清晰、色泽均匀,皮纹类型、纹理方向、纹理深度以及皮纹范围应与长安公司所要求的一致,由于因脱模方向引起的非主要表面皮纹深度变化要均匀,不允许出现皮纹拉伤。

汽车保险杠配方范文

车辆保险杠是车辆外部的保护装置之一,它位于车辆前部和后部的下部,直接与地面接触,起到保护和减缓碰撞冲击的作用。

为了达到这一目的,汽车保险杠需要具备一定的强度和韧性,并能够吸收和分散碰撞产生

的能量。

1.主要材料:

2.添加剂:

为了提高保险杠的性能,还需要添加一些助剂。

比如增塑剂,可以增

加塑料的柔韧性和拉伸强度;增强剂,可以提高塑料的抗冲击性和抗拉强度;稳定剂,可以提高塑料的耐老化性和耐候性;防火剂,可以提高塑料

的阻燃性能等。

3.配方设置:

4.工艺要求:

汽车保险杠的制造过程需要注意一些工艺要求。

首先要控制熔体的温

度和流动性,以保证产品的均匀性和一致性。

其次要注意模具的设计和加工,以确保保险杠的成型和尺寸精度。

最后要进行后处理,如切割、修整、抛光等,以提高产品的质量和外观。

总之,汽车保险杠的配方主要包括主要材料、添加剂、配方设置和工

艺要求等方面。

通过合理的配方和优良的工艺,可以制造出性能良好、品

质优异的汽车保险杠。

这对于提高汽车的安全性能和保护车辆的外观都起

到了重要作用。

因此,汽车保险杠的配方是汽车制造过程中不可忽视的一

个环节。

JLYY-JT191-06汽车内外饰塑料件通用技术条件编制:校对:审核:标准:批准:浙江吉利汽车研究院二00六年三月前言本标准对于吉利汽车塑料件的技术要求、试验方法做出具体规定。

本标准结合本企业的具体情况编制。

本标准由浙江吉利汽车研究院有限公司提出。

本标准由浙江吉利汽车研究院有限公司车身设计部负责起草。

标准主要起草人:王琪本标准首次发布日期:2006年4月1日;实施日期:2006年5月1日。

1范围本标准规定了塑料件(不包括涂层、电镀、发泡件)的要求、试验设备、仪器及环境、试验方法、检验规则、标记、运输及贮存。

本标准适用于乘用车产品的内外饰塑料件(以下简称产品)。

2规范性引用标准下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修改版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB/T 250-1995 评定变色用灰色样卡GB/T 3077-1999 合金结构钢GB 8410-1994 汽车内饰材料燃烧特性GB/T 16422.2-1999 塑料实验室光源暴露试验第2部分:氙弧灯JLYY-JT139-04 汽车塑料件及合成橡胶制品标记的规定JTYY-JT146-04 汽车内饰材料气味性试验方法3要求3.1 一般要求3.1.1在自然光线的阳光下产品的光泽应在样品的光泽等级范围之内。

3.1.2 零件的表面应没有污迹、划伤、裂纹、扭曲变形及表面皮纹磨损,也不应有任何影响装配和外观的缺陷。

3.1.3 产品的尺寸、公差、质量、纹理、颜色、标识、材料应按照图样要求。

3.2 性能要求性能要求按表1的规定。

4试验设备、仪器、环境4.1 试验设备4.1.1 环境箱:各个部位达到并维持与所规定的等级相一致的温度,而且符合规定的温度误差要求,最大相对湿度为20%。

在结构上,能够使样品在任何部位均不被热源直接辐射。

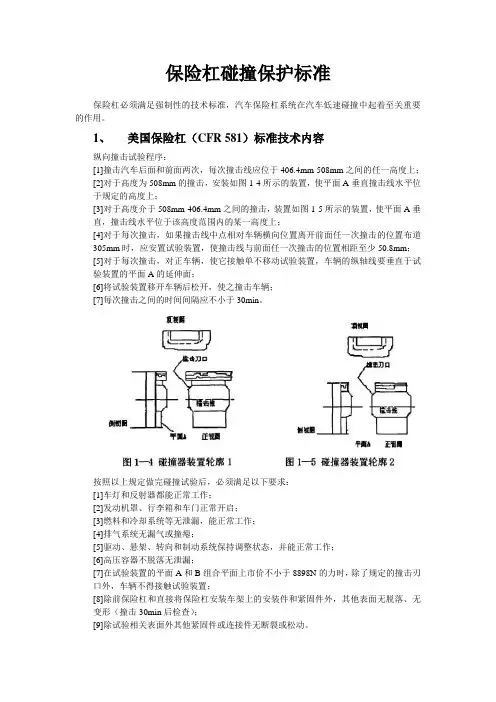

保险杠碰撞保护标准保险杠必须满足强制性的技术标准,汽车保险杠系统在汽车低速碰撞中起着至关重要的作用。

1、美国保险杠(CFR 581)标准技术内容纵向撞击试验程序:[1]撞击汽车后面和前面两次,每次撞击线应位于406.4mm-508mm之间的任一高度上;[2]对于高度为508mm的撞击,安装如图1-4所示的装置,使平面A垂直撞击线水平位于规定的高度上;[3]对于高度介于508mm-406.4mm之间的撞击,装置如图1-5所示的装置,使平面A垂直,撞击线水平位于该高度范围内的某一高度上;[4]对于每次撞击,如果撞击线中点相对车辆横向位置离开前面任一次撞击的位置布道305mm时,应安置试验装置,使撞击线与前面任一次撞击的位置相距至少50.8mm;[5]对于每次撞击,对正车辆,使它接触单不移动试验装置,车辆的纵轴线要垂直于试验装置的平面A的延伸面;[6]将试验装置移开车辆后松开,使之撞击车辆;[7]每次撞击之间的时间间隔应不小于30min。

按照以上规定做完碰撞试验后,必须满足以下要求:[1]车灯和反射器都能正常工作;[2]发动机罩、行李箱和车门正常开启;[3]燃料和冷却系统等无泄漏,能正常工作;[4]排气系统无漏气或撞瘪;[5]驱动、悬架、转向和制动系统保持调整状态,并能正常工作;[6]高压容器不脱落无泄漏;[7]在试验装置的平面A和B组合平面上市价不小于8898N的力时,除了规定的撞击刃口外,车辆不得接触试验装置;[8]除前保险杠和直接将保险杠安装车架上的安装件和紧固件外,其他表面无脱落、无变形(撞击30min后检查);[9]除试验相关表面外其他紧固件或连接件无断裂或松动。

2、欧洲车辆前部防护装置法规(ECE R42)主要技术内容低速碰撞试验程序:一、使用摆锤试验要求[1]碰撞中心与摆锤轴线间距离应不小于3.3m,基准线应通过碰撞中心;[2]试验过程中,摆锤平面A在试验中应与旋转轴线保持平行;[3]在平行四边形型式的摆锤机构中,基准线上任意一点所形成的轨迹都应该保持至少3.3m的曲率半径。

上汽商用车技术中心企业标准CVTC 52020-2012外饰塑料件技术要求Performance requirements for exterior plastic parts2012-12-30发布 2012-12-30实施 上汽商用车技术中心标准化技术委员会发布CVTC 52020-2012前 言本标准按照GB/T 1.1—2009给出的规则起草。

本标准由上海汽车集团股份有限公司商用车技术中心车身及造型部提出。

本标准由上海汽车集团股份有限公司商用车技术中心标准化技术委员会归口。

本标准起草部门:车身及造型部。

本标准主要起草人:宁贵欣CVTC 52020-2012外饰塑料件技术要求警告:使用本标准的人员应有正规实验室工作的时间经验。

本标准并没有指出所有可能的安全问题。

使用者有责任采取适当的安全和健康措施,并保证符合国家有关法规规定的条件。

1 范围本标准规定了汽车外饰塑料零件的试验准备、技术要求及试验方法以及在图纸及文件中的表示。

本标准适用于上汽商用车技术中心开发设计的车辆上所用的外饰塑料零件。

注:汽车外饰塑料零件包括外饰总成件或者各种金属件、装饰件或者功能件中的塑料子零件以及塑料组成部分。

对于需要进行表面处理(喷漆、电镀等)塑料零件不需要进行本标准中所有试验。

各种表面处理的技术要求参见相关的表面处理标准。

本标准不能替代法律法规。

2规范性引用文件下列文件对于本文件的应用是必不可少的。

凡是注日期的引用文件,仅注日期的版本适用于本文件。

凡是不注日期的引用文件,其最新版本(包括所有的修改单)适用于本文件。

ASTM D523 镜面光泽度试验方法ISO 4892-1 塑料实验室光源暴晒方法ISO 4892-2 塑料实验室光源暴晒方法ISO 7724-1 色漆和清漆颜色测量方法SAE J1545 外饰件颜色测量方法SAE J2527 汽车外饰材料加速老化试验方法3试验准备3.1 试验设备3.1.1 设备标定所有的试验设备应该能够正常工作并在标定的有效期内。

编号代替密级商密×级▲汽车工程研究设计技术规范保险杠设计规范2005-10-08制订2006-03-15发布前言汽车的自主开发是中国汽车业健康发展的必经之路。

在汽车自主开发设计中,内外饰设计占有及其重要的位置,特别是保险杠设计,在此,特编写此规范——《保险杠设计规范》,希望对坚持走自主开发之路的新生力量的快速成长能起到一定帮助,也希望对各位设计人员能有一定帮助。

本规范尚有许多不足之处,希望大家能给予指正。

本规范由汽车工程研究院车身所负责起草;本规范由汽车工程研究院项目处进行管理和解释;本规范主要起草人员:编制:校核:审定:批准:本规范的版本记录和版本号变动与修订记录保险杠设计规范1 范围本规范规定了汽车保险杠在开发设计过程中应遵守一些要求和标准,规定了保险杠开发的一般过程、材料的选择、车门内饰板的分块、结构及生产工艺等。

本规范适用于注塑成型为主生产工艺的M1、N1类车辆。

2 规范性引用文件下列文件中的条款通过本规范的引用而成为本规范的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本规范,然而,鼓励根据本规范达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本规范。

GB11566—1995 轿车外部凸出物GB15741—1995 汽车和挂车号牌板及位置GB17354—1998 汽车前、后端保护装置GA36—1992 中华人民共和国机动车号牌GB1589-1989 汽车外廓尺寸界限3 设计内容3.1 设计输入3.1.1 市场定位及结构组成的确定根据市场部对整车的市场定位和造型部门的外部效果图、确定保险杠的风格档次以及结构组成。

保险杠总体上分为四个档次,具体见表一:表一: 保险杠档次分类3.1.2效果图构造分析根据造型部门所绘制的效果图进行制造可行性分析,并提出意见以供造型部门对效果图进行修改。

制造工艺可行性分析,主要包括:●分析产品大小及所需设备和制造工艺●各部件分块线的控制和质量保证难易程度●各相关部件的组装方法●装配工艺及质量保证难易程度分析评估3.1.3保险杠装配方式、制造工艺以及材料的确定a)保险杠的装配方式根据结构类型可以分为以下几种(见表二):表二:保险杠的装配类型装配类型结构形式备注保险杠直接与车身连接(见图1)保险杠本体直接与车身连接。

保险杠三涂一烘工艺的底漆配方与涂装摘要:主要介绍了汽车保险杠改性聚丙烯基材专用底漆的研制,适用于三涂层、湿碰湿工艺。

阐述了在不影响涂膜性能的前提下,三涂一烘的工艺更有利于节能和环保。

分析了不同CPO组合对底漆与基材附着力的影响,以及涂料施工应用中的控制要点。

关键词:保险杠;三涂一烘工艺;塑料涂装;底漆0前言随着高分子材料研究技术的不断发展,高分子聚合物取代部分钢材越来越多地用于汽车工业。

这使工程塑料(如汽车保险杠用的改性聚丙烯PP材料)在汽车材料中的地位日趋重要,从而促使塑料涂料的用量不断攀升,也促使塑料涂装工艺的研究开发不断进步。

进入21世纪以来,国内汽车零部件加工产业随着全球对VOC排放量限制的日趋严格,正逐步朝着节能、环保、低成本的方向发展。

相对于传统的三涂两烘(3C2B)工艺(即底漆需要烘烤后再进行色漆和清漆的涂装),三涂一烘(3C1B)的工艺可省去底漆烘烤和打磨2个工序,降低了能耗和人工工时成本,同时也对保险杠配套底漆的性能提出了更新的设计要求。

1 底漆配方的选型就底漆设计来说,涂料对于PP等保险杠底材的附着都比较困难。

原因在于,与ABS的附着主要靠溶剂对底材的溶涨作用完成不同,PP或改性PP等底材主要是靠树脂的氢键力、分子间力、离子键等力,加上溶剂的部分浸润作用来获得附着力。

通常这些键力的作用本身非常微弱,所以说底漆在PP等保险杠上的附着相对困难些。

保险杠双组分底漆的一般设计烘烤条件为80℃/30min,旨在促使涂料基质中的一些特殊的官能团结构能够充分活化,以增加涂层与基材的结合能力。

取消底漆烘烤后,原有的部分官能基团不再发挥作用,涂料与基材的附着性能会明显变差。

为了有效地消除取消烘烤后对于附着力的影响,考虑设计含有氯化聚烯烃(CPO)树脂的单组分塑料涂料。

CPO树脂本身与PP等聚烯烃基材在结构上有着较大相似性,根据“相似者相溶”的机理,它们之间应有良好的相容性。

所以,在底漆无烘烤的条件下,通常会采用改性的CPO树脂作为涂料的附着力促进剂来制备涂料。

货车保险杠标准货车保险杠标准。

货车保险杠是货车重要的保护装置,也是装饰货车外观的重要部分。

货车保险杠标准的制定对于提高货车的安全性和外观造型具有重要意义。

本文将对货车保险杠标准进行详细介绍。

首先,货车保险杠的材质应该符合国家相关标准,一般采用优质的钢材或者铝合金材质。

这样可以保证货车在碰撞时具有足够的抗冲击能力,保护车辆和车上的人员安全。

同时,材质的选择也会影响货车的整体外观和质感,因此在选择材质时需要考虑美观和实用性的平衡。

其次,货车保险杠的结构设计应该符合工程力学原理,能够在碰撞时有效吸收冲击力,减少对车辆本身和乘坐人员的伤害。

保险杠的结构设计需要考虑到不同碰撞角度和碰撞速度下的性能表现,确保在各种情况下都能够发挥最大的保护作用。

另外,货车保险杠的安装位置和高度也需要符合标准规定。

安装位置过低或者过高都会影响保险杠的保护效果,甚至会对行车安全造成隐患。

因此,在安装货车保险杠时需要严格按照相关标准进行,确保其位置和高度符合要求。

此外,货车保险杠的表面处理也需要符合标准要求。

表面处理不仅会影响保险杠的外观质感,更重要的是能够增加保险杠的耐腐蚀性和耐磨性,延长其使用寿命。

常见的表面处理方法包括喷涂、镀铬等,选择合适的表面处理方法能够提高货车保险杠的整体质量和外观效果。

最后,货车保险杠的安全标识也是制定标准的重要内容之一。

在保险杠上应该清晰标识相关的安全信息,如厂家名称、型号、生产日期等。

这些信息不仅有助于用户了解保险杠的相关情况,更重要的是在维修和更换保险杠时能够提供参考依据,确保货车保险杠的使用安全和合规性。

综上所述,货车保险杠标准的制定涉及到材质选择、结构设计、安装位置、表面处理和安全标识等多个方面。

只有严格按照标准要求进行制定和执行,才能够确保货车保险杠的质量和安全性。

希望本文对货车保险杠标准的相关内容能够给相关人士提供一定的参考和指导,促进货车保险杠标准的不断完善和提高。

汽车产品塑料保险杠技术条件前 言为满足设计、生产和检验的需要,保证产品质量,制定了本标准。

本标准是参照国内汽车生产企业的先进经验而编制的。

本标准规定了本公司设计开发的汽车改性PP注塑保险杠和SMC模压保险杠的技术要求、试验方法、检验规则、标志、包装、运输和贮存等内容,并对各类汽车产品明确了差别化要求。

汽车产品塑料保险杠技术条件1 范围本标准规定了保险杠的技术要求、试验方法、检验规则、标志、包装、运输和贮存的内容。

本标准适用于本公司设计开发的各类以改性PP注塑塑料和SMC模压工艺生产的汽车用保险杠(以下简称保险杠)。

2 规范性引用文件下列标准所包含的条文,通过在本标准中引用而构成为本标准的条文。

本标准修订时,所示版本均为有效。

所有标准都会被修订,使用本标准的各方应探讨使用下列标准最新版本的可能性。

GB 7258-2012 机动车运行安全技术条件GB 11566-2009 乘用车外部凸出物GB 17354-1998 汽车前、后端保护装置GB 7063-2011 汽车护轮板GB 15741-1995号牌板(架)及其位置GB/T 1033 塑料密度和相对密度试验方法GB/T 1040 塑料拉伸性能试验方法GB/T 1447 纤维增强塑料拉伸性能试验方法GB/T 1449 纤维增强塑料弯曲性能试验方法GB/T 1451 纤维增强塑料简支梁式冲击韧性试验方法GB/T 1462 纤维增强塑料吸水性试验方法GB/T 1463 纤维增强塑料密度和相对密度试验方法GB/T 1634.1 塑料 负荷变形温度的测定 第1部分:通用试验方法GB/T 1764 漆膜厚度测定法GB/T 1843 塑料悬臂梁冲击试验方法GB/T 2828.1 计数抽样检验程序 第1部分:按接收质量限(AQL)检索的逐批检验抽样计划GB/T 6739 色漆和清漆 铅笔法测定漆膜硬度GB/T 9286 色漆和清漆 漆膜的划格试验GB/T 9341 塑料弯曲性能试验方法GB/T 9342 塑料洛氏硬度试验方法GB/T 15568 通用型片状模塑料(SMC)GB/T 16422.2 塑料实验室光源曝晒试验方法 第2部分 氙弧灯GB/T 30512 汽车禁用物质要求QC/T 15—1992 汽车塑料制品通用试验方法QC/T 17—1992 汽车零部件耐候性试验一般规则QC/T 518 汽车用螺纹紧固件紧固扭矩QC/T 625 汽车用涂镀层和化学处理层QC/T 966—2014 汽车塑料件涂层技术条件Q/J B070 汽车塑料件涂漆技术条件Q/J B076—2006 零部件电镀铬层和化学处理层技术条件Q/FD TSA5 001 汽车产品零部件可追溯性标识要求3 技术要求3.1 一般要求保险杠应按经规定程序批准的图样、数学模型及技术文件制造,并应符合本标准的规定;其材料、外形尺寸及安装尺寸符合产品图样和数学模型,保险杠总成必须满足以下强制法规要求。

3.1.1 保险杆上面号牌安装必须满足国家强制标准的要求3.1.1.1 保险杠需要满足GB 7258—2012中第11.8条规定的号牌板最少安装点的要求。

3.1.1.2 保险杠上面号牌安装位置满足GB 15741—1995中第5、6、7条规定的号牌安装位置、号牌安装位置的最小可视范围和号牌安装位置可靠性的要求。

3.1.2 不同车型保险杆应能满足其对应的外部突出物要求3.1.2.1 乘用车保险杠需要满足GB 11566—2009中第4条车身外表面一般性圆角和凸出部件的要求以及第5条中对标识、格栅、保险杠等的相关圆角和突出部件的要求;3.1.2.2 商用车保险杠需要满足GB 20182—2006中第4条车身外表面一般性圆角和凸出部件的要求以及第5条中对标识、格栅、保护装置、踏步板等的相关圆角和突出部件的要求;3.1.3 车辆在低速碰撞时保险杠应能起到一定的保护作用,保险杠需要满足GB 17354—1998的要求,试验时能够对第3条要求部分给与应有的保护功能,保险杠应能满足标准第4条试验方法中规定的碰撞柱碰撞时相应的保护作用。

3.1.4 保险杠应满足GB 7063—2011标准中第5条所涉及到的范围内,对车轮飞溅物的防护作用。

3.1.5 保险杠的尺寸和安装位置应能符合QC/T 487—2009标准的全部要求。

3.2 外观质量3.2.1 由于外观定义不同,保险杠皮纹的部分外观应轮廓清晰,花纹线条柔和,无缩痕、无银丝、无裂纹、无明显熔接痕,表面纹理均匀细致,不允许有破坏性伤痕,相邻同色件不应有明显可见色差,胶口和分型线原则上不能在外露和可能外露的位置,各项性能应能满足本标准3.3条规定。

3.2.2 保险杠涂层表面不允许存在漏涂、起泡、流挂、堆积、变色、划伤、涂层脱落、明显麻点及其他缺陷,保险杠胶口不允许设计在产品外露表面上,产品外露或有可能外露的分型线以及浇口位置应做打磨抛光后才能进行表面处理,总成色调应符合产品图样、色板和相关设计文件的规定。

3.2.3 保险杠套色喷涂位置,颜色区分明显、整齐,不允许存在毛糙、流漆、分色不均等问题。

保险杠喷涂处理后,涂层色泽均匀,色差值ΔE≤0.8,光泽度(20°)非金属漆大于或等于80°;金属漆或珠光漆大于或等于85°。

3.2.4 保险杠有镀层的产品外观符合Q/J B076的规定。

3.3 性能要求3.3.1 保险杠常用材料的物理机械性能表1 PP+EPDM-T20材料物理机械性能项 目 性能指标(PP+EPDM-T20)试验方法 塑料保险杠密度,g/cm3 1.02-1.06 GB/T 1033 拉伸强度,MPa ≥20GB/T 1040 断裂伸长率,% ≥450冲击强度(悬臂梁,缺口,23℃), KJ/m2≥25 GB/T 1843 冲击强度(悬臂梁,缺口,-30℃), KJ/m2≥5 GB/T 1843 弯曲强度,MPa ≥20 GB/T 9341 硬度(洛氏),R ≥75 GB/T 9342 热变形温度(0.46 MPa), C ≥105 GB/T 1634.1表2 SMC材料物理机械性能项 目 性能指标(SMC)试验方法 模压保险杠玻纤含量 30%±5% GB/T 15568 密度,g/cm3 1.8~1.9 GB/T 1033 拉伸强度,MPa ≥60 GB/T 1040 吸水率 ≤0.25 GB/T 1462 成形收缩率 ≤0.20% GB/T 15568冲击强度(悬臂梁,缺口,23℃), KJ/m2≥55 GB/T 1843 弯曲强度,MPa ≥130 GB/T 9341 弹性模量,Gpa ≥13 GB/T 1449 硬度(巴氏),Hba 60-70GB/T 9342 热变形温度(0.46 MPa), C ≥200 GB/T 1634.1 3.3.2 保险杠的成品性能表3 保险杠的成品性能项 目 性能指标 试验方法涂层厚度 涂层厚度:底漆:≥10μm;中间层漆:≥20μm;面漆:≥40μm按GB/T 1764测定;漆膜硬度 ≥HB级 按GB/T 6739测定 漆膜附着力 0级为合格即切割边缘完全平滑,无一格脱落 4.4.2漆膜耐水性 在喷漆试件的基体上进行漆膜附着力测试, 0级为合格即切割边缘完全平滑,无一格脱落。

4.4.3耐石子冲击 产品表面不得出现图层脱落、变形、裂痕、裂漆、龟裂、破裂等表面不良现象4.4.4耐高压水冲洗 刻线处单边裂缝的宽度小于或等于1mm 4.4.5 镀层厚度 铜底镀层:≥15μm,镍底镀层:≥20μm,铬镀层:≥0.8 μm 按GB/T 12600测定 镀层结合强度 镀层与基体之间及各镀层之间应结合良好 4.4.6禁用物质 产品中每一均质材料中的铅、汞、六价铬、多溴联苯(PBBs)、多溴二苯醚(PBDEs)的质量百分数不得超过0.1%,镉的质量百分数不得超过0.01%按GB/T 30512规定进行耐化学介质性 表面不得出现龟裂、破裂、剥离、溶胀、释出、发白、褪色、出泽、颜色不均、表面粘附、污斑、软化、硬化等不良现象4.4.7落球冲击性 1、产品表面无裂纹、损坏2、喷漆零部件无破裂或裂缝,产品恢复室温以后也不能出现破裂和裂缝且油漆表面不能有大面积掉漆现象4.4.8常规耐热、耐寒性能 1、零部件不允许产生剥离、破裂、起泡现象。

各部位尺寸变化率小于等于0.05%2、喷漆产品表面不应产生褪色、粉化、起泡、裂纹等现象等缺陷,不应产生龟裂、破裂、剥离、溶胀、释出、光泽严重下降等现象;各部位尺寸变化率小于等于0.05%3、喷涂类产品根据QC/T 966—2014中5.2表3第17项确认:无开裂、沾污等破坏现象,颜色及光泽允许轻微变化(±10%) 且划格试验及抗石击试验项符合本大纲内石击和漆膜附着性要求4.4.9耐冷热交变性 1、零部件不允许产生剥离、破裂、起泡现象。

各部位尺寸变化率小于等于0.05%2、喷漆产品表面不应产生褪色、粉化、起泡、裂纹等现象等缺陷,不应产生龟裂、破裂、剥离、溶胀、释出、光泽严重下降等现象;各部位尺寸变化率小于等于0.05%3、喷涂类产品根据QC/T 966—2014中5.2表3第17项确认:无开裂、沾污等破坏现象,颜色及光泽允许轻微变化(±10%) 且划格试验及抗石击试验项符合本大纲内石击和漆膜附着性要求4.4.10耐候性 应无微观裂纹和产品表面不应产生褪色、粉化、起泡、裂纹等现象等缺陷,不应产生龟裂、破裂、剥离、溶胀、释出、光泽严重下降等现象,色度/色差计测量试件色差△E★≤1.0或与标准色板比对,无明显色差4.4.11耐振动性 检查产品的外观,要求零部件无损坏、开裂、变形、松脱等问题,产品总成拍击无异响,功能件功能正常,配合间隙及面差符合DTS定义紧固件的扭矩不小于初始值的204.4.12保险杠饰板、拖车钩盖板及总成耐拆装要求≥5次 ——3.4 装配要求3.4.1 保险杠总成安装状态应满足相关技术文件要求,不允许存在漏装、错装等问题,同位置标准件符合设计要求并且状态一致。

3.4.2 保险杠总成各附件应装配齐全,各功能件应满足自身功能要求,不允许存在装配后卡接不良、螺接不良、间隙严重超差,有功能性要求零件功能正常,并且满足各标准要求。

3.4.3 保险杠总成各零部件之间间隙应均匀一致,配合间隙及面差符合DTS定义要求。

3.4.4 保险杠总成中各螺纹紧固件的安装力矩满足QC/T 518要求。

4 试验方法4.1 制品的外观质量用目测法进行检查。

4.2 外形尺寸及安装尺寸使用专用检具检查测量。

4.3 物理机械性能试验方法见表1、表2。

4.4 性能试验方法4.4.1 试验用试样试验前处理要求:a)应从制造后至少放置24 h的随机抽取的制品上截取。