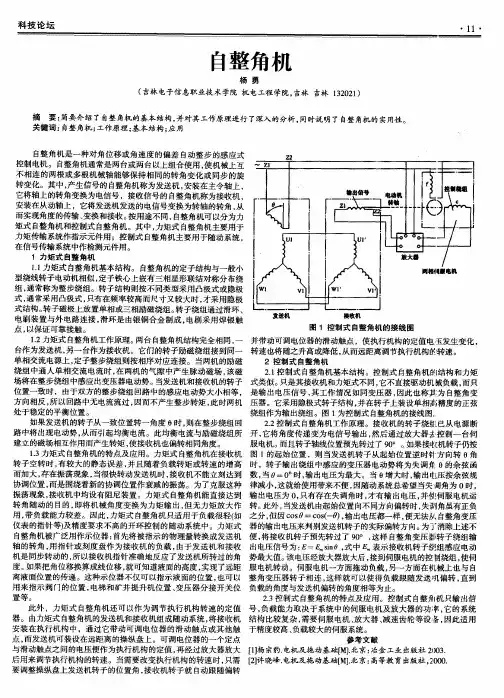

自整角机结构及原理

- 格式:ppt

- 大小:619.00 KB

- 文档页数:58

自整角机工作原理自整角机是一种常见的工业机械设备,它的工作原理是通过机械结构以及电子控制系统的配合,实现对金属材料进行整形加工的过程。

本文将从机械结构和电子控制系统两个方面来详细介绍自整角机的工作原理。

一、机械结构自整角机的机械结构主要包括机架、辊子、定位装置和压力系统等部分。

机架是整个设备的基础,承载着整个设备的工作负荷。

辊子是自整角机的关键部件,用于将金属材料进行整形加工。

定位装置的作用是确保金属材料的精确定位,以保证加工的准确性。

压力系统则用于提供加工所需的压力,保证整个加工过程的顺利进行。

自整角机的工作过程中,金属材料首先通过定位装置进行精确定位,然后被辊子夹紧。

接下来,压力系统提供所需的压力,使辊子对金属材料施加一定的力,使其发生塑性变形。

辊子的旋转运动将金属材料逐渐弯曲成所需的角度。

整个加工过程中,机架保持稳定,以确保加工的精度和质量。

二、电子控制系统自整角机的电子控制系统主要包括PLC控制器、传感器和执行器等部分。

PLC控制器是整个系统的大脑,通过程序控制各个执行器的动作,实现对整个加工过程的控制。

传感器用于实时检测加工过程中的各种参数,如金属材料的位置、角度、压力等,将这些信息传输给PLC控制器。

执行器则根据PLC控制器的指令,控制机械结构的运动,实现加工过程的自动化。

自整角机的工作过程中,PLC控制器根据预设的程序,通过传感器实时获取金属材料的位置和角度等信息。

根据这些信息,PLC控制器计算出所需的辊子的运动轨迹和压力大小,并通过执行器控制辊子的运动和压力的施加,实现对金属材料的整形加工。

整个过程中,PLC控制器可以根据需要进行参数的调整,以适应不同的加工要求。

自整角机的工作原理是通过机械结构和电子控制系统的配合,实现对金属材料进行整形加工的过程。

机械结构通过辊子、定位装置和压力系统等部分,实现金属材料的夹紧、塑性变形和加工角度的控制。

电子控制系统通过PLC控制器、传感器和执行器等部分,实现对加工过程的自动化控制。

自整角机的工作原理自整角机是一种常见的机械设备,广泛应用于建筑、制造、航空和汽车工业等领域。

它的主要功能是将金属或非金属材料的角度进行修整,使其达到预期的形状和规格。

在本文中,我们将探讨自整角机的工作原理以及其在工业中的应用。

自整角机是由机械构件、液压系统、电气控制系统等组成的复杂设备。

它的工作原理主要是通过一系列的步骤来实现角度修整。

首先,材料被放置在机械构件中的夹具上。

夹具被设计成能够固定材料并保持其稳定性,以便进行后续的加工操作。

接下来,液压系统开始发挥作用。

液压系统是自整角机的核心部分,它通过液压油的压力来产生足够的力量,以使角度得到修整。

液压系统中的液压泵会将液压油从液压油箱中吸入,然后通过管道输送到液压缸中。

液压泵产生的压力使得液压缸的活塞向外伸出,施加力量到夹具上的材料上。

材料受到施加的力量后,会发生弹性和塑性变形。

在弹性变形过程中,材料会稍微弯曲,但在去掉外力后可以恢复到原来的形状。

而在塑性变形过程中,材料则会保持变形的形状。

当施加的力量被去掉后,液压系统的液压泵将停止工作,压力也会减小。

此时,夹具上的材料会开始恢复到其原始形状,但由于塑性变形的发生,材料的角度会有微小的变化。

为了达到预期的角度要求,需要进行多次循环操作。

每次循环中,施加的力量会使材料进行微小的变形,直到达到所需的角度。

在每次循环之后,材料会通过夹具上的指示器进行检查,以确保达到所需的角度。

自整角机的可靠性和精确性取决于其液压系统和控制系统的性能。

液压系统必须能够产生足够的力量,以对材料进行准确的角度修整。

而控制系统则需要能够准确地控制液压系统的工作,以确保每次循环中力量的施加和去除都能够精确到位。

在工业应用中,自整角机被广泛用于金属制造、航空制造、汽车制造等领域。

它可以对金属材料进行弯曲、翻边、折叠等加工操作,以满足不同行业对于材料角度的要求。

总结起来,自整角机是一种通过液压系统施加力量来修整材料角度的机械设备。

自整角机工作原理一、什么是自整角机自整角机是一种用于金属加工中的机械设备,主要用于对金属材料进行角度修整和整形。

它能够精确地调整金属材料的角度,使其达到所需的要求。

自整角机广泛应用于机械制造、汽车制造、船舶制造等领域。

二、自整角机的组成部分自整角机由以下几个主要组成部分构成:1. 机架机架是自整角机的基础支撑结构,通常由坚固的钢材制成。

机架的稳定性和刚性对于自整角机的工作效果至关重要。

2. 主轴主轴是自整角机的核心部件,它通过电机驱动,并且具有可调节的转速。

主轴上安装有刀具,用于对金属材料进行切削和修整。

3. 刀具刀具是自整角机上用于切削和修整金属材料的工具。

常见的刀具有切削刀具、车削刀具等。

刀具的选择和使用对于自整角机的工作效果和加工质量有着重要的影响。

4. 控制系统控制系统是自整角机的重要组成部分,它通过对主轴的转速、刀具的位置和运动轨迹进行控制,实现对金属材料角度的精确调整。

控制系统通常由电气元件、传感器和计算机等设备组成。

三、自整角机的工作原理自整角机的工作原理可以简单概括为以下几个步骤:1. 材料夹持首先,需要将待加工的金属材料夹持在自整角机的工作台上。

夹持方式可以根据具体的加工要求选择,常见的夹持方式有机械夹持和液压夹持。

2. 刀具定位在金属材料夹持好之后,需要将刀具定位到待修整的角度位置。

刀具的定位可以通过手动调整或者自动控制实现,具体方式取决于自整角机的设计和配置。

3. 开始加工一切准备就绪后,可以开始加工了。

自整角机的控制系统会根据预设的参数,控制主轴的转速和刀具的运动轨迹,对金属材料进行切削和修整。

加工过程中,自整角机会根据实际情况对刀具的位置进行微调,以确保加工精度和质量。

4. 完成加工当金属材料达到预设的角度要求后,加工过程结束。

此时,需要停止主轴的转动,并将金属材料从夹持装置中取出。

四、自整角机的优势和应用自整角机具有以下几个优势:1.精度高:自整角机通过控制系统的精确调整,能够实现对金属材料角度的精确控制,加工精度高。