基于LabVIEW的旋转机械振动状态监测及故障诊断系统设计

- 格式:pdf

- 大小:885.75 KB

- 文档页数:3

- 68 -工 业 技 术0 引言机械振动是现代工业生产中普遍存在的现象,强烈地振动将对设备正常运行造成不利影响,导致构件损耗,大大缩短了机械设备的使用寿命,并且可能会出现更严重的事故,甚至危及工作人员的生命安全[1]。

对机械振动情况的准确监测是保障机械稳定运行的关键手段之一,众多学者针对该领域进行了研究,例如刘会杰等人[2]在该文中设计了用于采集机械运行过程中振动信号的光纤监测系统,对机械运行状态进行实时监控。

陈含蓓等人[3]在文献中阐述了利用服务器、节点以及传感器构建的医疗设备产品振动信号监测系统。

葛学柳等人[4]等设计了基于无线通信的振动筛工况监测系统,采用振动信号分析的方法判断机械工作的状态。

但是目前领域内的研究成果仍然存在很多需要解决的问题,主要包括监测系统提取并分析的振动信号特征较为单一,仅仅包括时域特征或简单的频域特征,无法满足监测的目的;信号分析模块往往对硬件要求高,其成本难以降低。

为了解决上述问题,该文设计开发了1种基于LabVIEW的振动信号分析与监测系统,该系统可以进行多种振动信号的分析计算且硬件成本较低。

1 系统框架设计该系统设计框架如图1所示,包括数据采集、时域分析、频域分析和联合时频分析等4个模块。

时域分析模块可以完成振动信号的自相关及互相关计算;频域分析模块具备倒谱分析、功率谱与傅里叶变换、功率谱密度计算、频谱细化以及希尔伯特变换等功能;联合时频分析模块具备格伯(Gabor)变换特征提取和希尔伯特-黄变换(HHT)等功能。

该文采用了NI 公司的数据采集卡PXI6251进行数据采集,该板卡具备调理信号和采集数据的功能,选择DWQZ-8108型号电涡流式振动传感器作为传感设备,运用LabVIEW 中的DAQ 模块实现数据的获取及存储等功能。

2 振动信号处理与分析振动信号是机械状态监测、故障诊断预测等方面的重要依据。

该文对关键振动特征进行提取,其中时域分析中的自相关和互相关计算较为简单,主要阐述了频域分析和时频分析过程。

基于LabVIEW的旋转机械故障诊断系统研究旋转机械零部件的故障诊断方法,提出一种基于LabVIEW系统调用MATLAB程序的旋转机械故障诊断方法。

主要介绍AIC9000转子试验台与虚拟仪器设备的组合应用,结合LabVIEW、MATLAB软件、EMD方法等,以轴承点蚀故障为例论述了该方法在旋转机械设备故障诊断领域的应用。

标签:LabVIEW;旋转机械;EMD;故障诊断引言近年来,虚拟仪器软件开发平台在机械设备领域的成功应用,对机械关键部件的人工智能化故障诊断起到推动作用。

本文结合虚拟仪器设备和AIC9000转子试验仪器搭建平台,研究一套应用LabVIEW软件、MATLAB软件和EMD方法的旋转机械设备状态监测、分析系统。

从实际工况出发,对设备监测故障预判有一定的指导作用。

1 LabVIEW数据采集系统试验台搭建:有AIC9000多功能转子试验台、布点8组传感器、调理信号组件和LabVIEW虚拟仪器设备。

系统的程序设计基于NI-LabVIEW,实现对AIC9000转子设备及相关诊断仪器的改进设计,易于设备的升级和维护。

AIC多功能转子系统和LabVIEW主机:Model:PXle-1078,PRODUCT OF MALAYSIA。

1.1 搭建LabVIEW平台将8通道传输接口与调理信号模块连接,数字采集卡、信号处理卡等模块化的PXI板卡插入虚拟仪器主机箱中,机箱连接显示器。

1.2 LabVIEW软件程序设计在程序框图窗口编程,程序汇编数据流设计包括通道设置→定时设置→触发设置→信息采集→分析设置→记录设置等。

数据流向即为LabVIEW软件程序执行的顺序,按箭头方向依次连接各程序框图节点,其中信号采集部分和分析部分是信号调理、振动诊断并分析等最为重要。

1.3 DAQ数据采集程序设计采用NI-DAQmx编程,常用数据采集VI有DAQmx创建虚拟通道VI、DAQmx读取VI、DAQmx写入VI、DAQmx定时VI、DAQmx触发VI、DAQmx开始任务VI、DAQmx清除任务VI等。

基于LabVIEW的机械振动信号分析系统的开发(本文转自电子工程世界:/Test_and_measurement/2011/0812/article_3215_2.html)随着现代化工业大生产的不断发展,机械设备的结构变得越来越复杂,并且经常运行于高速、重载以及恶劣环境等条件下。

由于各种因素的干扰和影响,会导致机械设备发生故障,轻则降低生产质量或导致停产,重则会造成严重的甚至是灾难性的事故。

为此,为尽最大可能地避免事故的发生,机械设备状态监测与故障诊断技术近年来得到了极为广泛的重视,其应用所达到的深入程度十分令人鼓舞。

目前,机械设备状态监测与故障诊断已经基本上形成了一门既有理论基础、又有实际应用背景的交叉性学科。

在实际应用中,故障与征兆之间往往并不存在简单的一一对应关系,一种故障可能对应着多种征兆,反之一种征兆也可能是由于多种故障所致。

因此,通常必须要借助信号处理等手段从采集的原始数据中加工出特征信息,提取特征量,从而保证有效、准确地进行故障诊断,也就是说,信号处理与故障诊断有着极为密切的联系,信号特征提取是故障诊断中必不可少的一个重要环节[1]。

故障诊断技术的各种理论研究和方法探讨最终都必须落实到具体诊断装置的研制上。

而传统的测控仪器以硬件为关键,其开发与维护的费用高、技术更新周期长、价格高、仪器功能柔性差、不易与其他设备连接等特点,越来越不能满足科技进步的要求。

虚拟仪器的出现改变了这样的局面,它充分利用了计算机技术来实现和扩展传统测试系统与仪器的功能。

NI公司的图形化编程语言LabVIEW成为当今虚拟仪器开发最流行的一种语言。

LabVIEW的最大特点是用图标代码来代替编程语言创建应用程序。

LabVIEW有丰富的函数、工具包、软件包、数值分析、信号处理、设备驱动等功能,还有应用于专业领域的专业模块,解决了传统的虚拟仪器系统采用C、C++、汇编等语言存在的编程、调试过程繁琐、开发周期长、对编程人员要求高等问题,广泛地应用于航空、航天、电子、机械等众多领域[2,3]。

第34卷 2006年第2期103Mining & Processing Equipment103通用旋转机械是各类机械设备中数量最多、应用最广的一类机械,如电动机、水泵以及各种加工机床等。

对这些设备进行状态监测及故障诊断,不仅能保证旋转机械安全运行,防止恶性事故发生,而且为生产和维修提供决策依据。

虚拟仪器是具有虚拟化仪器面板的个人计算机仪器。

其实质是利用计算机显示器的显示功能来模拟传统仪器的控制面板,以多种形式表达输出检测结果,利用计算机强大 的软件功能实现信号数据的运算、分析和处理。

利用 I/ O 接口设备完成信号的采集、测量与调理,从而完成各种测试功能的一种计算机仪器系统。

LabVIEW 是目前较常用的虚拟仪器软件开发工具,它内置信号采集、测量分析与数据显示功能,摒弃了传统开发工具的复杂性,为用户设计虚拟仪器应用软件提供了最大限度的方便条件与良好的开发环境。

1系统设计的总体思路在旋转机械设备状态检测与故障诊断中,由于振动测试分析简单、可靠,因而被广泛的应用,也成了应用频率最高的基本方法[1]。

本系统主要根据旋转机械的振动特征,进行故障诊断,由于本系统有良好的开放性,只要在该基础上稍作修改,并增加温度传感器等设备,即可同时监测支撑轴承的温度和转轴的轴心轨迹,可更全面地对被测系统进行检测与故障诊断。

由于旋转机械常见故障有以下 4 种:(1) 转子质量不平衡;(2) 联轴器不对中;(3) 基础松动;(4) 自激振动[2]。

为此,我们以 LabV- IEW 为软件平台,计算机、NI 公司的 M 系列数据采集卡和高精度传感器为基本硬件,搭建旋转机械测试平台,以电机为被测对象,通过在偏心盘上添加不同试重等方法,将被测对象处于已知的某种状态,在各种运行状况下,对其分别进行检测,提取特征值,采用信号分析技术,用幅值谱诊断法和相位诊断法进行分析。

并将实际情况与理论判断进行比对,验证该系统软件设计的正确性和系统的实用性。

基于LabVIEW的旋转机械状态监测与故障诊断实验教学平台设计基于LabVIEW的旋转机械状态监测与故障诊断实验教学平台设计摘要:本文介绍了一种基于LabVIEW的旋转机械状态监测与故障诊断实验教学平台的设计。

该平台通过采集、分析旋转机械的特征信号,实现了对旋转机械状态的监测与故障的诊断。

通过实验,能够提高学生对旋转机械的理论知识的理解,并能够培养学生的实验操作和故障诊断能力。

关键词:LabVIEW;旋转机械;状态监测;故障诊断1.引言旋转机械广泛应用于工业生产中,其状态的监测和故障的诊断对保证生产安全和提高生产效率至关重要。

传统的旋转机械状态监测与故障诊断方法主要依赖于人工观察和经验判断,存在人力成本高、判断准确性低等问题。

因此,设计一种基于LabVIEW的旋转机械状态监测与故障诊断实验教学平台,从教学角度出发,结合实际工程应用,有助于提高学生的实验操作技能和故障诊断能力。

2.平台设计2.1 数据采集模块数据采集模块由传感器、信号调理电路和数据采集卡构成。

通过选择合适的传感器,可以实现对旋转机械的振动、声音和温度等特征信号的采集。

信号调理电路用于放大和滤波采集到的信号。

数据采集卡将信号转换为数字信号,通过USB接口传输给上位机。

2.2 数据处理与分析模块数据处理与分析模块包括信号处理和特征提取两个部分。

信号处理部分主要包括滤波、去噪和降采样等步骤,以提高信号的可靠性和准确性。

特征提取部分根据旋转机械的不同特点,选择适当的特征参数,如振动的峰值、频率谱的峰值频率等,以反映旋转机械的状态信息。

2.3 故障诊断模块故障诊断模块通过对比旋转机械的实时状态和正常状态下的状态特征参数,识别出故障现象,并根据经验知识库给出可能的故障原因和解决方法。

通过将不同故障场景的数据集合添加到经验知识库中,可以提高故障诊断系统的准确性和可靠性。

3.实验与教学应用基于LabVIEW的旋转机械状态监测与故障诊断实验教学平台可以与理论课程相结合,通过实验操作深入理解旋转机械的工作原理和状态特征。

59

中国仪器仪表 CHINA INSTRUMENTATION

2010年 第12

期

60

CHINA INSTRUMENTATION

2010年 第12期

信号能够迅速直接地反映发动机的运行状态,据统计,70%以上的故障都以振动的形式表现出来。

振动诊断具有较好的在线性而且提取信号也很方便,通过对振动信号进行分析、处理,就能推断出有关的故障是否存在及其进一步的情况。

现今研究较多的发动机转子部件的故障监测就是通过对处于运行中的部件进行振动信号测量,或者采用人工激励振动信号测量,并对所测到的信号进行分析处理,将其特征参数与事先通过统计或预先测量、计算所得的标准参数进行比较,根据参数间的关系,判断部件的故障。

本系统采用基于信号处理的故障诊断方法,在LabVIEW7.0虚拟仪器开发平台上设计基于虚拟仪器的转子系统振动状态监测及故障诊断系统,系统的总体结构框架如图1所示。

3 系统设计

3.1 硬件选择

本系统所测量的物理量是振动信号,测量振动的传感器主要有位移传感器、速度传感器和加速度传感器。

对振动的测量,低频内用振幅(位移)作指数比较敏感,在高频范围内用加速度作参数比较敏感,振动速度作参数则在相当宽的频段保持不变。

航空发动机是高速旋转的机械部件,例如Aπ-31Φ涡轮风扇发动机转速度高达13 300r/min,属高速旋转机械,频率很高,所以本系统采用的是集成电路式加速度计(ICP)。

ICP传感器壳内装有微电子信号调节器。

低阻抗输出,输出信号大,抗干扰能力强,结构简单,性能好,用一根双芯电缆线就可起到供电和传输信号的作用,特别适合远距离测量。

信号调理电路选用电荷放大器,这是因为电荷放大器是一种具有电容负反馈的高增益运算放大器,它的输出电压正比于传感器两端所产生的电荷,是对电荷变化量敏感的放大器。

由于输出电压与压电传感器的固有电容和电缆电容无关,因此在测量系统中可使用数十米输入电缆而对信号无明显衰减。

在系统的数据采集部分采用NI公司提供的数据采集卡(DAQ PCI-6024E)将传感器采集的物理信号输入到计算机。

3.2 软件设计

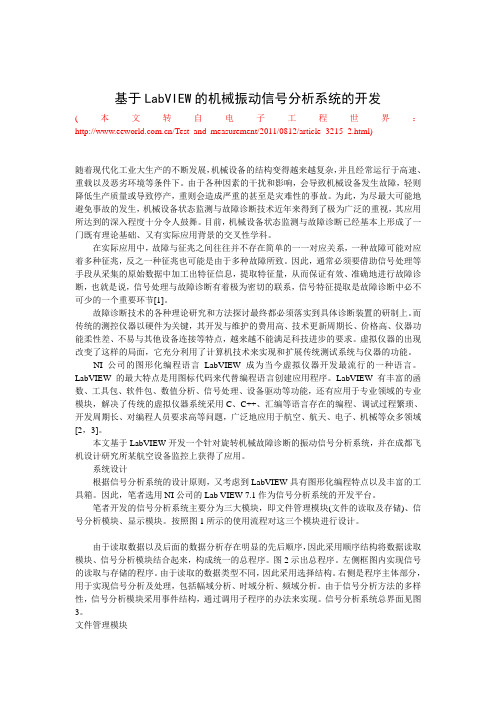

根据系统的总体框架结构,在软件设计时主要包括:参数设置、数据的存储及显示、幅域分析、时域分析、频域分析、时频分析以及故障诊断模块。

软件采用Tab Container结构,在图2中可以看到程序的整体结构,其显示的是幅值分析模块的界面,在波形显示部分显示的分别是正弦信号和方波信号的振幅概率密度分布图。

基于信号处理的故障诊断中,对图谱的分析是非常

重要的。

对运行参数变化过程的响应是

一组完整的过程信号,它对于分析设备的

稳定性,进行故障诊断以及参数识别等具

有重要价值。

采集动态数据并依此绘制

三维谱阵图经常用于动态过程的分析。

图

3中显示的是根据对一转子在升速过程中

采集的振动信号绘制的三维谱阵图。

基于

信号处理的故障诊断方法还有许多图谱用于分析和判断,比如:自功率谱、互功率谱、波特图、奈奎斯特图以及阶次跟踪等。

图2 应用程序界面

4 结论及展望

采用虚拟仪器技术,在LabVIEW7.0开发平台上设计这一系统,实现数据采集、数据存储及显示、数据分析和图谱显示等功能,为旋转机械的故障诊断提供丰富的

方法和可靠的依据。

基于LabVIEW开发平台的系统具有良好的扩展性、性价比高、组态灵活等特点,因此,虚拟

61

中国仪器仪表 CHINA INSTRUMENTATION

2010年 第12期

仪器技术在测试领域必将会有更加广泛的应用前景。

本文为振动状态监测和故障诊断系统实现作了有益的探索和尝试,为航空发动机振动状态监测及故障诊断提供一种新的思路和方法,对于转子系统的状态监测和

故障诊断具有一定的借鉴作用。

本系统还可以根据需要在新的信号分析方法、故障诊断方法和算法在程序中的应用以及利用现代网络技术实现故障诊断的网络化等几个方面加以完善。

参考文献

1 孔德仁,朱蕴璞等.工程测试与信息处理[M].北京:国防工业出版社,2003.

2 丁彦闯,王玲.基于LabVIEW的虚拟振动测试仪的研制

[J].中国仪器仪表,2004,5.

3 杨乐平,李海涛,杨磊.LabVIEW程序设计与应用[M].北京:电子工业出版社,

2005,

1.

作者简介:杜永英,硕士研究生,研究方向为机械可靠性工程。