(完整版)旋转设备振动在线监测系统

- 格式:doc

- 大小:11.46 MB

- 文档页数:13

振动监控系统振动监控系统是一种用于实时监测和分析机械设备振动状况的技术方案。

它利用传感器采集机械设备的振动信号,并通过分析这些信号来实现对机械设备的状态进行监测和预测。

振动监控系统广泛应用于各种工业领域,可有效提高设备的稳定性、可靠性和安全性。

一、振动监控系统的原理和组成振动监控系统主要由传感器、信号放大器、数据采集器、分析软件等组成。

传感器负责采集机械设备振动信号,信号放大器用于放大传感器采集到的微弱信号,数据采集器将信号转换为数字信号并传输给分析软件进行处理。

二、振动监控系统的作用和优势1. 实时监测:振动监控系统能够实时监测机械设备的振动状况,及时发现异常振动,提前预警设备故障,避免机械设备的意外停机,减少生产线的损失。

2. 故障诊断:通过振动信号的分析,振动监控系统可以判断设备是否存在故障,并对故障类型进行诊断。

这有助于准确定位和修复故障,提高维修效率。

3. 预防维护:振动监控系统可以实现对机械设备的预防性维护。

通过持续监测设备振动状况,系统可以根据振动特征和变化趋势提前预警设备故障,制定合理的维护计划,避免设备故障带来的生产中断和维修成本。

4. 数据分析:振动监控系统可以对采集到的振动数据进行分析和处理,提取有用信息,为设备运行状态的评估和改进提供依据。

这有助于优化生产过程,提高设备的使用寿命和稳定性。

三、振动监控系统的应用领域振动监控系统广泛应用于各种工业设备的监测和维护中,如发电机组、风力发电机组、泵站、机床、轴承等。

以下是几个典型的应用场景:1. 发电机组监测:发电机组是电力系统的重要组成部分,振动监控系统可以监测其转子和轴承的振动状况,检测轴承的磨损程度,发现故障隐患,确保发电机组的安全运行。

2. 风力发电机组监测:风力发电机组常受到强风和恶劣环境的影响,振动监控系统可以监测发电机组的桨叶振动、转子振动等,提供及时的故障预警和维护建议。

3. 泵站监测:振动监控系统可以监测泵站的水泵、电机等关键设备的振动状况,预测设备的寿命,并提供有效的维护方案,保证泵站的正常运行。

振动监测及分析系统(VMAS)在发电厂的应用摘要:振动状态监测及分析系统自动连续地采集与设备安全有关地主要状态参数:机组的振动、摆度、键相/转速、轴振、瓦振、轴位移、胀差、偏心、机组轴承负荷及温度、压力和开关量等,并自动形成各种数据库。

它能够自动识别设备的运行状态,预测和诊断设备的故障;能够促进设备维修方式向预知维修(状态维修)的转变,确保设备安全稳定地运行。

关键词:振动状态监测及分析系统(VMAS);信号处理;诊断。

0. 引言随着对发电厂主要设备可靠性、稳定性、以及对电厂设备寿命要求的提高,越来越多的监测和诊断分析系统应用到实际电厂项目中。

汽轮机、发电机、以及主要高压电动机设备作为发电厂的主要运行设备,更是成为监测和诊断的重要对象。

随着先进信号处理技术以及诊断技术的发展,振动监测及分析系统(VMAS)能在故障出现的早期阶段及时地预告故障的存在和发展,避免灾难性事故发生,并可以将现有的周期预防性维修改为预知性的维修, 选择最佳停修时间,提高机组可利用率。

1. 振动状态监测及分析系统(VMAS)的定义振动状态监测及分析系统,英文全称是Vibration monitoring and analyze system ,缩写为VMAS。

振动状态监测及分析系统的主要功能是用于主辅机(通常包括汽轮机、发电机、以及主要的高压设备)状态监测与故障诊断,实现监测、控制、报警、诊断功能。

而在早期,振动状态监测和分析系统主要应用于汽轮发电机组,叫做旋转机械诊断监测管理系统,英文TDM (Turbine diagnosis management) ,在电厂中一般是指汽轮发电机组振动在线状态监测和分析系统。

实际上,这两个叫法是针对一套系统,只是监测的范围不同。

2. 振动状态监测及分析系统基本配置振动状态监测及分析系统是以计算机为平台的旋转机械振动状态在线监测及故障诊断系统,用于对汽轮机、发电机、电动机、风机、泵等设备的振动、转速、压力、流量、温度等信号进行连续监测。

旋转轴状态参数在线监测技术研究旋转轴状态参数在线监测技术是近年来工业领域中的研究热点之一。

随着工业自动化程度的不断提升,机械设备的可靠性、安全性要求也越来越高。

而旋转轴是许多机械设备的重要组成部分,其状态参数的实时监测对机械设备的安全运行具有十分重要的意义。

旋转轴状态参数通常包括转速、加速度、温度、振动等参数。

传统的状态监测方法大多采用人工巡检的方式,这种方式存在很多不足,例如巡检不及时、监测范围狭窄等。

随着传感技术的不断发展,现代工业已经可以通过在线监测技术实现对旋转轴状态参数的实时监测。

其中,振动监测是旋转轴状态监测的重要手段。

振动传感器可以通过振动信号转换成电信号,并对电信号进行分析识别。

振动参数的监测可以提前发现旋转轴故障,避免故障造成严重后果。

同时,振动监测也能够对设备的运行条件进行分析、优化,延长设备的使用寿命和降低维护成本。

在实际应用中,旋转轴状态在线监测技术需要考虑以下几个关键问题:1. 传感器的选择:传感器的选择需要综合考虑监测参数的类型、精度、灵敏度、价格等因素。

2. 数据采集和处理:数据采集需要考虑信号采集的频率、采样速率、数据存储和传输方式等因素。

数据处理需要对采集到的原始数据进行滤波、降噪、特征提取等处理,诊断出故障状态。

3. 系统集成:数据采集、传输、处理、分析等需要相互配合,形成一个完整的系统。

系统集成需要综合考虑软件开发、硬件选购、人员培训等多个方面因素。

总之,旋转轴状态参数在线监测技术是一个复杂而重要的领域,其应用前景广泛,可以为机械设备的安全、可靠运行提供有力支持。

旋转轴状态参数在线监测技术的数据通常包括转速、加速度、温度、振动等参数,下面将针对这些参数进行分析。

1. 转速:旋转轴的转速是其运行过程中的基本参数之一,通常以每分钟转数(RPM)为单位进行表示。

转速的监测可以提前发现旋转轴的过载、欠载、运转不稳等问题,避免因过热、振动过大等原因引起的设备故障。

同时,转速的变化还可以通过信号分析进行故障的检测和诊断。

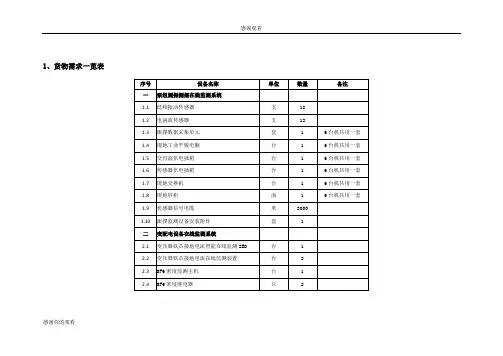

1、货物需求一览表感谢你的观看感谢你的观看2、工程介绍2.1 概况茨淮新河是淮北平原的一条大型人工河道,河道全长134.2km,流域面积6960km2,是淮北地区粮、棉、油主产区。

茨淮新河灌区为我省淮北平原最大的灌区,涉及怀远、凤台、潘集、颍泉、颍东、利辛、蒙城等7个县(市、区)的部分地区。

灌区内土地面积3945km2,通过茨河铺、插花、阚疃和上桥四座控制性枢纽,控制分洪和节制新河水位,发展灌溉。

上桥枢纽工程是茨淮新河最后一级控制工程,位于怀远县城南8km处,由抽水站、节制闸等八座建筑物组成。

整个枢纽布置于茨淮新河出口段36+390处,其中抽水站枢纽由抽水站、灌溉引水涵、芡河排涝涵、跃进沟地下涵等四座建筑物组成。

该枢纽建成于上世纪70年代,建成40多年来,在灌溉与排涝中均发挥了重要作用。

2001年对监控系统进行了改造:原继电器分立元件分散控制系统,改用了当时技术最先进的计算机监控,实现了泵站泵组和变压器设备的中控室集中自动控制和数据监视,改造后,系统投运18年取得了良好的经济效益和社会效益。

现行的计算机监控系统由于受当时技术和资金的限制,泵站机电设备的状态信息仍没能全部实现自动采集和远程集中监视,如:泵组的运行摆度和动、变压器运行时铁芯接地电流、六氟化硫断路器气室压力及开关柜运行的动特性的运行数据和状态仍靠值班人员感谢你的观看的现场人工巡测去完成,特别是变压器铁芯一点接地情况和开关柜运行的动特性检测只能在系统停运时依靠特种试验仪器和专业检测人员在特定的气候条件下才能进行,不仅耗费财力,而且无法保证设备的常态安全,造成了监控系统实时监视上的缺陷和泵站安全运行的隐患,据此需增设一套泵站机电设备在线监测系统,并和现行监控系统信息通讯,实现在上位机对这些设备的运行参数进行实时跟踪监视。

2.2 被监测泵组和及变配电设备技术参数(1)水泵6台,全调节立式轴流泵,型号:2800ZLQ24-4.7,转速:150转/分(2)主变压器铁芯一点接地电流在线监测1)变压器的型号是:S9-8000/35型油浸是变压器,额定容量:8000KVA,变比:35/6.3KV。

第23卷 第1期2010年3月燃 气 轮 机 技 术GAS TURB I NE TECHNOLOGYV o l 23 N o.1M ar.,2010旋转机械振动监测和分析郑月珍(南京汽轮电机(集团)有限责任公司,南京 210037)摘 要:本文介绍旋转机械振动监测和设备故障诊断的意义、旋转机械的常见振动问题和振动测量的原理及测试方法。

最后介绍我公司研制开发的以计算机为核心的旋转机械振动监测和分析系统的主要功能。

关 键 词:机械振动;轴振动;频谱分析;故障诊断中图分类号:O329 文献标识码:A 文章编号:1009-2889(2010)01-0039-061 振动状态在线监测及预测维修旋转机械的振动监测是设备运转状态监测的重要组成部分。

随着生产技术的发展,一种以状态监测为基础的故障诊断和预测技术得到推广与应用。

这种技术的发展,将使设备的维修方式从传统的 事故维修 和 定期维修 过渡到 预知性维修 ,从而大大提高设备的年利用率,减少停机维修时间,降低维修费用,同时也减少了备件库存量。

此外,旋转机械的振动测试技术也是转子现场动平衡和转子动力特性试验研究不可缺少的手段。

近十年来,我国振动状态监测技术得到了重视和研究,在关键设备上配备了监测仪表或监测系统。

例如从国外引进的燃气轮机发电机组都安装了振动保护系统。

对国内制造的200MW、300MW和600MW汽轮发电机组的仪表设计工作正在选择相应的振动保护系统与主机配套。

国内原有的电站设备已逐渐安装机械保护系统及准备安装机械保护系统。

2 旋转机械振动测试概要旋转机械振动测试的主要对象是一个转动部件 转子或转轴,在进行振动测量和信号分析时,也总是将振动与转动密切结合起来,以给出整个转子运动的某些特征。

2.1旋转机械的振动问题转子是旋转机械的核心部件。

通常转子是用油膜轴承、滚动轴承或其它类型轴承支承在轴承座或机壳、箱体及基础等非转动部件上,构成了所谓的 转子 支承系统 。

MTS8000振动监测和故障诊断系统简介旋转机械是工业应用最广泛的机械,是众多行业的关键设备,这些设备一旦发生故障,将造成巨大的经济损失。

这就要求我们必须对这些设备进行状态监测和故障诊断。

目前国内外对于旋转机械的状态监测系统有以下两种:在线状态监测系统和离线状态监测系统。

仪表监测的主要目的是对机械的运转状态给予准确的判断并做出相应的处理,然而由于仪表与操作员之间的交互能力以及大容量数据分析的能力相对于计算机的差别,使得状态监测系统的应用尤为重要。

大型旋转机械应用在工业现场的许多领域,如:火电厂、水电站、大型泵站、风力发电机组、冶金、石化等。

这些设备一般都是该行业的关键设备,一旦发生故障不仅给企业带来巨大的经济损失,甚至威胁人身安全,生产也将会被迫中断。

因此提升这些设备的信息化管理水平,对企业来说势在必行。

据了解,针对工业企业旋转设备管理所面临的问题,目前主要有北京长城华瑞科技有限公司推出的MTS8000在线状态监测与故障诊断系统。

MTS8000系统是一种高速、全自动、设备无关性的机组运行状态在线监测系统,是长城华瑞最新研发生产的一种集原始信号处理与过程量数据处理于一体的在线状态监测与故障诊断系统。

主要应用于电力、石化、冶金等工业领域中的大型旋转机械设备,适用于水轮发电机组、汽轮发电机组、风力发电机组、大型泵站、电机、水泵、齿轮箱和滚动轴承等机械的在线振动监测分析和故障诊断。

据介绍,MTS8000系统可自动连续地采集与设备安全有关的主要状态参数,并自动形成各种数据库;能够自动识别设备的运行状态,预测和诊断设备的故障;能够实时采集、存储和分析机组运行的状态信息,直观地反映出机组运行的临界状态和平衡状态。

用户通过本系统可以预先诊断机组的运行情况,对机组在运行过程中产生的不正常现象(如:转子不平衡、不对中、轴承损坏、机架松动、轴弯曲以及轴裂等)可以较早的发现,尽早提示用户有针对的检修,从而减少损失。

MTS8000系统具有多种输入输出接口,可以与其他振动监测仪表厂家的设备连接,其接口兼容性较好。

旋转设备在线监测分析与故障判断作者:邓华伟单位:攀工西分维检五部摘要:旋转设备故障的产生,其最显著的特点是设备各组成部分或零部件之间配合间隙的破坏,而配合间隙的破坏主要是由于配合表面不断受到摩擦、冲击、高温和腐蚀等作用而产生磨损的结果,这样就使受力部位的零部件形状、尺寸、金属表面层(化学成分、机械性能、金相组织)发生了改变,从而降低了精度和应有的功能。

一、概况各种旋转设备运转过程中各零部件磨损并非相同,随其工作条件而异,但磨损的发展是有其规律的,如果能够对设备受到的这种磨损失效规律进行掌握,设备各零部件的相对运动趋势将反应出振动、温度、声音的连锁效应,使我们提前知晓设备各项功能发生改变的趋势与结果。

攀钢做为国内大型钢铁企业,拥有多种大、中、小型旋转设备,其较多旋转设备占据着生产中的核心地位。

二、旋转设备磨损规律分析及判断1、旋转设备磨损规律分析旋转设备在试运转后,即为正常工作的开始,正常工作终了时,即进入事故磨损时期,正常工作期间如果受到突发的、过早的、迅速增长的磨损将会很快进入事故磨损时期,加速设备损坏,势必会发热、振动、异响。

如图1-1所示旋转设备磨损的典型曲线。

这条曲线具有三个明显的阶段,分别表示不同的工作时期。

O1A段为初期磨损时期,即新组合部位的试运转磨合过程,表示组合部位在工作初期具有较大的磨损,部件最初的水平度受到了破坏,在油膜或其它作用下将形成新的结合面,曲线趋近A点时磨损速度逐渐趋近平稳。

AB段为正常的磨损阶段(或叫正常运转周期),组合部位磨损成曲线均匀上升,当部件工作时间超过t2时,磨损量将会逐渐加大。

经过B点后,磨损量重新开始急剧增长,BC段为事故磨损阶段,由于间隙过大,润滑油膜被破坏,磨损强烈,这时如果继续工作可能发生设备意外的故障。

2、测振分析(1)振动位移(振幅)分析测振仪起到对在线旋转设备监测数据的采集,通过对采集部位数据进行技术性分析,是初步判断设备故障造成原因的一种方法。

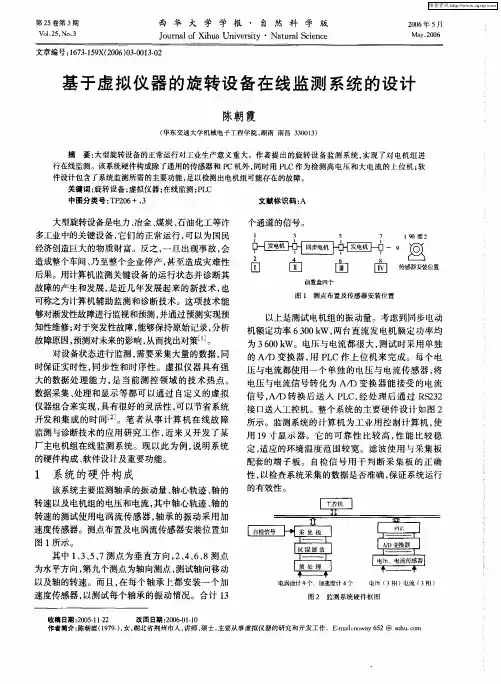

利用OneproD设备构建在线振动监测系统王延明【摘要】There are a lot of large rotating machines in the energy system of steelmak-ers, including air compressor, air blaster, pressurizing machine and air separator, which exert difficulties for realtime effective monitoring due to scattered layout. To better monitor, diag-nose and analyze the operation state of these machines, an online vibration detection diagno-sis and analysis system was established.%钢铁企业能源系统大型旋转机械较多,包括空压机、鼓风机、加压机、空分等。

这些设备对生产较重要,但是其分布较为分散,导致进行实时有效的监控诊断分析较为困难。

为了更好的监测诊断分析这些设备的运行状况,特此构建在线振动监测诊断分析系统用于大型旋转机械在线状态诊断分析。

【期刊名称】《冶金动力》【年(卷),期】2014(000)001【总页数】4页(P57-59,63)【关键词】在线振动;监测;赫斯曼【作者】王延明【作者单位】首钢京唐钢铁联合有限责任公司能源与环境部,河北唐山 063000【正文语种】中文【中图分类】TP3111 引言我们根据京唐钢铁公司能源部的设备情况,利用OneproD系统搭建一套在线振动监测系统用于大型旋转机械振动及过程参数的在线监测。

本系统是以新一代OneproDXPR网路化设备状态监测及故障诊断系统为主体,即法国01db网络化XPR设备状态监测及故障诊断软件/Oracle数据库软件和数据采集系统组成。

风电机组振动在线监测系统摘要:风电机组振动在线监测系统对于风力发电设备的正常运行具有重要意义。

本文旨在探讨风电机组振动在线监测系统的设计及其应用,通过对其原理、构成、性能进行深入分析,旨在提高风电机组的运行效率和安全性。

关键词:风电机组;在线监测引言随着可再生能源在全球范围内的持续发展,风力发电作为一种清洁、高效的能源形式,其重要性日益凸显。

然而,风力发电机组在运行过程中,由于风速的波动、机械部件的运动等多种因素,可能导致机组产生振动,进而引发设备损坏,影响电力生产。

因此,针对风电机组振动进行实时监测具有重要意义。

本文将重点介绍一种风电机组振动在线监测系统的设计及其应用情况。

关键词:风力发电机组;在线振动检测;振动;1.系统原理及相关组成部分风电机组振动在线监测系统包括振动传感器、仪表以及运行于仪表上的分析软件。

将振动传感器设置在弹性支撑的关键部位,通过电缆传输振动量至监测仪表,由仪表软件部分——“振动监测故障诊断系统”进行分析确定振动量级别,最后根据振动级别判断是否发生故障。

最终完成风机传动轴对中状况监测;弹性支撑老化情况监测;发电机轴承监测。

风电机组振动在线监测系统通过安装在工作机组上的振动传感器实时监测机组的振动情况。

传感器将采集到的振动信号传递给监测系统,系统通过对信号的处理和分析,判断机组当前的运行状态,以便在出现故障时及时发现并采取相应的措施。

1.1系统的总体设计系统应包括数据采集、数据处理和数据分析三个核心部分。

数据采集部分负责振动信号的采集,数据处理部分负责信号的处理,如去噪、滤波等,数据分析部分负责对数据进行深入分析,提取机组振动特征。

应根据机组类型和监测需求选择合适的振动传感器,如加速度传感器、速度传感器等,同时应考虑传感器的安装位置和安装方式。

此外,还需要选择合适的信号采集器和数据存储设备。

软件系统既要接受硬件的数据,实时显示波形数据、测量结果,又要发送命令对硬件系统的采集方式、放大倍数等参数进行控制。

.

. 旋转设备振动在线系统

技术方案

合肥优尔电子科技有限公司

2016. 8

YOUOTECH 旋转设备振动在线监测系统一.现状分析

随着我国工业现代化进程的加快,对于连续生产的企业而言,大型旋转设备的稳定运行十分重要,一旦发生故障,都有可能导致整个生产线停机,造成极大的损失。

这种损失可达每小时数十万元之巨,特别是生产过程智能控制系统的采用,对关键设备安全运行的依赖程度越来越高,因此,对这些设备进行在线监测就显得非常重要。

各种旋转设备运转过程中各零部件磨损并非相同,随其工作条件而异,但磨损的发展是有其规律的,如果能够对设备受到的这种磨损失效规律进行掌握,设备各零部件的相对运动趋势将反应出振动、温度、声音的连锁效应,使我们提前知晓设备各项功能发生改变的趋势与结果。

国网铜陵发电有限公司拥有多种大、中、小型旋转设备,其较多旋转设备占据着生产中的核心地位。

二、系统架构

旋转设备振动在线监测系统,通过无线自组网和现场总线的方式,将从各传感单元采集的数据汇集到管理后台,通过计算机系统处理实现应用服务,计算机系统主要由数据前端设备、服务器机和管理端PC组成。

系统拓扑如下图所示:

2。